中心发火式弹药的弹壳及中心发火式弹药

文献发布时间:2024-01-17 01:23:59

技术领域

本发明涉及一种用于中心发火式弹药的多部件弹壳(multipart cartridgecase)。此外,本发明还涉及中心发火式弹药(centerfire ammunition),特别是口径在4.6至12.7之间的中心发火式弹药。

背景技术

多部件弹壳原则上是已知的,至少分为面向撞针(firingpin)的底件(bottompiece)和与底件固定连接的弹壳套筒。然而,事实证明,用于连接底件和弹壳套筒的已知工艺需要改进,特别是在大规模生产和自动化方面。

DE 2720821 A1公开了一种弹壳,其具有用于弹丸(projectile)的弹壳套筒和面向用于点燃弹药的撞针的后侧底件。该弹壳不需要单独的底火(primer)。弹壳套筒围绕着底件,并且围绕着底件的底部弯曲,用于将底件与弹壳套筒彼此形状配合的附接。底件具有中央接收室,用于接收点火药(ignition charge)。

然而,DE 2720821 A1需要将额外的毡垫(feltwad)压入底片,以限制和密封用于点火药的接收室。毡垫被成形为形成底火砧座,其作为撞针的反轴承,其中,该底火砧座延伸到接收室。因此,根据DE 2720821 A1的弹壳在大量的部件和复杂的装配方面具有缺点,特别是在插入毡垫和确保点火药接收室的密封方面。

发明内容

本发明总体上是关于中心发火式弹药的改进和简化,其中,该中心发火式弹药的点火不需要结构上独立的标准底火(primer)。

本发明的一个目的是克服现有技术的缺点,特别是简化和/或改进中心发火式弹药的弹壳,特别是相较于现有技术减少部件的数量和/或使弹壳的装配更容易,特别是简化点火药接收室的密封。

该目的通过独立权利要求的主题得以解决。

由此,提供了一种用于中心发火式弹药的弹壳。例如,该中心发火式弹药的口径(caliber)在4.6至12.7之间。中心发火式弹药,也被称为“中心发火弹(centerfirecartridge)”,是一种具有中心发火式点火(centerfire ignition)的枪弹(cartridge)。中心发火式点火的特点是,点火发生在相对于中心轴或旋转轴的中心位置。点火是由在中心位置被引导的撞针启动的。

根据本发明的弹壳包括用于接收弹丸和发射装药的旋转成形的弹壳套筒和附接到弹壳套筒的独立的旋转成形的底件。通用的多部件弹壳应理解为弹壳套筒和底件是单独的部件或单独制造。弹壳套筒与底件的附接方式可确保气密性。底件可具有中央凹部,弹壳套筒部分地被容纳在其中。在弹壳套筒与底件相互附接的状态下,弹壳套筒的外侧抵在底件的内侧,特别是凹部上。底件可限定一旋转轴。底件的弹壳套筒侧的环形壁可相对于其旋转轴至少部分地呈锥形。此外,弹壳套筒的底件侧保持部(retaining section)可相对于该锥形环形壁是形状配合的,使得该保持部在环形壁后面至少部分地接合,以将弹壳套筒与底件相互附接,并防止底件和弹壳套筒在旋转轴方向和/或扭转方向上远离。上述锥形环形壁和保持部可通过底件以及特别是弹壳套筒的塑性变形来形成。塑性变形可通过从径向外部施加力(特别是通过压制(pressing))来实现。通过这种方式,可以制造特别简单且便宜的弹壳。特别是,通过这种方式可以实现底件与弹壳套筒之间的形状和/或压入配合(forcefit)。底件的塑性变形可导致底件与弹壳套筒之间的钩连(hooking),特别是以这样的方式:使弹壳套筒保持在底件中和/或避免弹壳套筒与底件之间的轴向和/或旋转相对运动。弹壳套筒与底件之间附接的这种优选实现方式的另一个优点是,当用火器发射中心发火式弹药时,弹壳套筒与底件之间的附接得以加强。例如,可以伴随着进一步的塑性变形,从而增强该钩连或接合结构。换句话说,通过进行变形功可以使底件与弹壳套筒的压入配合和/或形状配合附接成为可能。无论是弹壳套筒还是底件都不需要额外引入和/或预制的附接和/或钩连结构。由于上述凹部内壁朝着弹壳套筒逐渐变细,可以理解为凹部的自由或开放开口截面被减小。换句话说,内壁相对于中心旋转轴是倾斜的。底件的塑性变形可例如在流动结构(flow structure)中体现。

根据本发明,底件具有封闭的点火面。点火面相对于弹丸的飞行方向布置在后侧,并且/或者朝着用于点燃中心发火式弹药的撞针。点火面在撞针侧和/或在后侧界定用于点火药的接收室。换句话说,烟火点火药可被容纳在接收室中,从而搁在点火面上。此外,根据本发明,弹壳套筒包括或支撑沿点火面方向延伸至接收室的底火砧座。本发明的一个优点是,根据本发明的弹壳只需要几个零件,在这个程度上,便于组装,并能以低成本实现。这一优点尤其来自于底件和弹壳套筒部件(这些部件无论如何都是存在的)可用于界定点火药的接收室。此外,底火砧座可在弹壳套筒的底部形成,这样可以进一步减少零件。在后侧封闭的底件对弹壳的气密性有特别有利的影响。此外,由于底件封闭的形状,它的稳定性得到了改善,特别是它对机械撞针的后侧撞击的抵抗力得到了提高。此外,可以灵活地限定和选择点火面与底火砧座之间的距离。底火砧座在弹壳套筒上的支撑,特别是在弹壳套筒的后侧或撞针侧底部上的支撑,可以理解为在弹药发射前,在中心轴或旋转轴方向上也可存在一个小的距离,由于撞针对点火面的冲击,这个距离可以被消除。如果底火砧座与弹壳套筒的底部之间存在轴向距离,那么底火砧座可通过与底件(特别是沿周向界定接收室的环形壁)的过盈配合附接在接收室内。

底火砧座可以是旋转对称的。例如,底火砧座相对于弹壳(特别是弹壳套筒和/或底件)的中心轴或旋转轴同心地布置。因此,底火砧座直接对准在中心位置撞击底件或其点火面的撞针。例如,容器(receptacle)可以是圆柱形的,并且相对于底件的中心轴或旋转轴同心地布置。

在根据本发明的弹壳的一示例性实施例中,点火面的壁厚小于与点火面连接的底件的环形套筒的壁厚。换句话说,相对于底件的其余部件,点火面可被削弱,使得点火面可变形,以通过撞针启动弹壳的点火。例如,点火面的形成可使得除此之外的底件基本保持完整,特别是与点火面相邻的环形壁。例如,点火面的壁厚至少减少30%、40%、50%或60%。

在一示例性的实施例中,弹壳套筒和底火砧座是一体制成的和/或通过冷成型制成。例如,可通过深拉伸或挤压,特别是反向挤压来制造。弹壳套筒可具有基本恒定的壁厚。此外,弹壳套筒可形成为在与底火砧座相对的一端完全开放,以接收弹丸。例如,弹壳套筒的底部可通过具有上述底火砧座的形状来冷成型。

在根据本发明的弹壳的进一步的示例性发展中,弹壳套筒具有封闭的底部,其上形成有底火砧座并且具有至少一个点火孔。点火孔的作用是点燃布置在弹壳套筒内的发射装药(作为点燃点火药的结果)。换句话说,底火砧座至少在某些区域形成弹壳套筒的底部。因此,在制造的中间状态,弹壳套筒可具有向下或沿撞针方向定向的封闭式壳结构、及向上或沿发射方向定向的开放式壳结构,特别是杯状或马克杯状,其底部随后被冷成型以形成底火砧座。此外,随后可引入至少一个点火孔。在进一步的示例性发展中,三个点火孔在底部相对于旋转轴或中心轴在圆周方向上以均匀的距离布置和/或围绕底火砧座同心地布置。换句话说,这些点火孔可以位于共同的圆周上,该圆周相对于旋转轴或中心轴同心地布置和/或同心地围绕着底火砧座。

在根据本发明的弹壳的另一示例性实施例中,弹壳套筒和底件在形状上相互匹配和/或相互附接,以使接收室特别是以气密方式密封。在这一方面上,无需为密封或封闭接收室使用其他部件,可使用多部件弹壳的无论如何都会存在的部件,即弹壳套筒和底件。例如,弹壳套筒和底件可具有相互关联且配合的支撑肩,这些支撑肩在装配状态下相互抵在一起并限定装配端位置(assembly end position),并且还具有与支撑肩相邻的套筒部,套筒部基本上在各自部件的纵向方向上定向,例如,用于在弹壳套筒与底件之间形成压配合(press fit)。

根据本发明的弹壳的进一步的示例性发展,弹壳套筒和底件被压在一起。例如,用于接收弹壳套筒的底件的内部尺寸比弹壳套筒的外部尺寸小。通过这种方式,可以实现弹壳套筒与底件之间的压配合,这很容易制造和装配。例如,通过温度的影响,可促进压配合的插入。例如,弹壳套筒在装配前可暴露在低温下和/或底件在装配前可暴露在高温下,使得弹壳套筒收缩和/或底件膨胀。在适应环境温度后,即特别是冷却或加热后,通过弹壳套筒与底件之间的压配合实现牢固连接。

根据本发明的另一示例性实施例,底件具有至少一个用于弹壳套筒的支撑肩,用于限定轴向装配位置,特别是端部装配位置(从纵向方向上看)。支撑肩可横向于纵向方向定向。例如,支撑肩与纵向方向基本成90度角定向。支撑肩可旋转成形。此外,底件还可具有另外的支撑肩,从纵向方向上看,其是轴向偏移的,并且同样可相对于旋转轴或中心轴沿周向旋转成形。上述至少一个另外的支撑肩可相对于纵向方向横向定向,由此它可形成相对于纵向方向的15°至60°的角度。

根据本发明的弹壳的一进一步的示例性发展,弹壳套筒在弹壳的纵向方向上支撑底火砧座。底火砧座和弹壳套筒是独立的部件,特别是单独制造的。底火砧座可抵在弹壳套筒的底部,特别是以平面的方式。例如,底火砧座与弹壳套筒形成平坦的支撑面,它可与弹壳套筒的中心轴或旋转轴同心地定向。

根据本发明的进一步的示例性发展,底火砧座通过压配合(press fit)保持在底件上。例如,底火砧座的尺寸比接收室大。例如,底火砧座可在温度的作用下安装在接收室中。例如,底火砧座的尺寸可被设计成和/或其可在容器中被布置成使得接收室通过底火砧座特别是以气密的方式封闭。

根据本发明的弹壳的进一步示例性发展,弹壳套筒具有中央点火孔,特别是直径在0.5毫米至2毫米之间。在弹壳套筒上支撑着单独的底火砧座的实施例中,经证实,中央点火孔对点燃发射装药和/或传播点火火花以点燃发射装药是有利的。

根据本发明的另一方面,其可与前述各方面和示例性实施例相结合,提供一种中心发火式弹药,特别是口径在4.6至12.7之间。中心发火式弹药,也被称为“中心发火弹”,是一种具有中心发火式点火的枪弹。中心发火式点火的特点是,点火发生在相对于中心轴或旋转轴的中心位置。点火是由在中心位置引导的撞针启动的。

根据本发明的中心发火式弹药包括根据上述任何方面或示例性实施例形成的弹壳、及接收在接收室中的点火药和/或接收在弹壳套筒中的弹丸(projectile)。

优选的实施例在从属权利要求中给出。

附图简要说明

在下文中,通过参照示例性附图对本发明的优选实施例的说明,本发明的进一步特性、特征和优点将变得清晰,附图中:

图1是根据本发明的弹壳的一示例性实施例的剖面图;

图2是根据图1的弹壳的俯视图;

图3是根据本发明的弹壳的另一示例性实施例的剖面图;

图4-图8为根据本发明的弹壳底件的制造顺序;及

图9是根据本发明的中心发火式弹药的一示例性实施例的剖面图。

具体实施方式

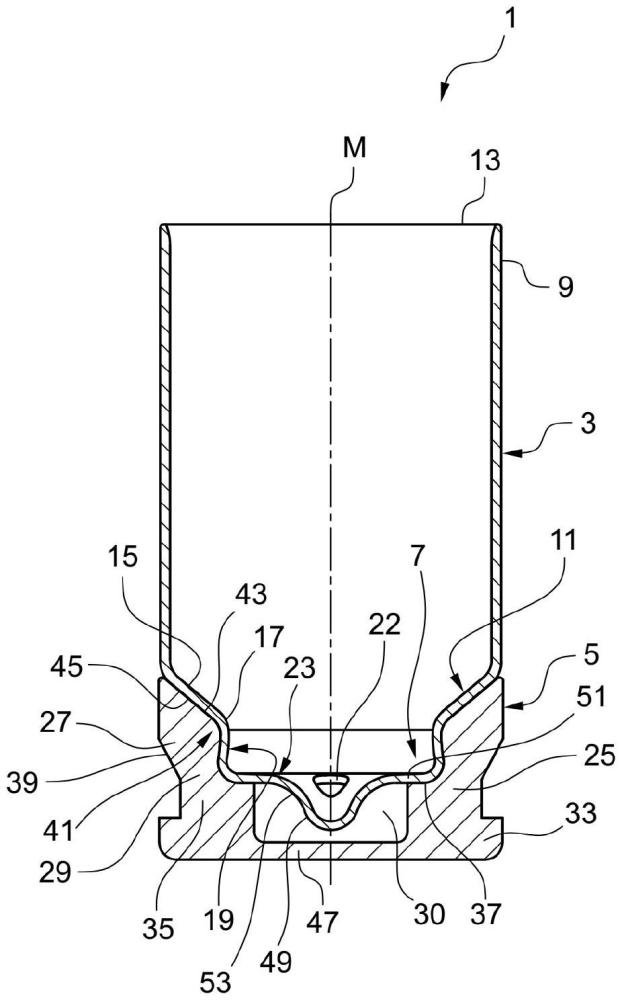

在下面对本发明的示例性实施例的说明中,根据本发明的用于中心发火式弹药(centerfire ammunition)的弹壳(cartridge case)总体上用附图标记1表示。大体上,根据本发明的弹壳1包括以下主要部件:旋转成形的弹壳套筒(rotationally shaped casingsleeve)3、及具有中央凹部(central recess)7的旋转成形的底件(rotationallyshapedbottom piece)5。弹壳套筒3被部分地容置在中央凹部7中。弹壳1可大体上相对于旋转轴或中心轴M旋转成形。

图1和图2示出了根据本发明的弹壳1的第一示例性实施例的剖面图和俯视图,该实施例在图9中作为根据本发明的中心发火式弹药(其总体上用附图标记2表示)的示例性实施例的一部分示出。弹壳套筒3一般由金属制成,沿其纵向延伸具有基本恒定的壁厚。弹壳套筒包括在顶部开口的中空圆柱部(hollow cylinder section)9和相邻的颈部(necksection)11,该颈部的截面相对于圆柱部9呈锥形。弹壳套筒3,特别是圆柱部9,在远离底件5的一侧13上是开放的,用于接收弹丸(projectile)10(图9)。

根据图1,颈部11包括支撑肩(support shoulder)15,其相对于中心旋转轴M在底件5的方向上倾斜,它在径向上延伸到过渡部(transition)17,过渡部17可形成径向上的最内点。从过渡部17开始,颈部11的横截面可再次扩大,从而形成下切口(undercut)19,或者基本保持不变。最后,底侧套筒部(bottom-side sleeve section)21通向底部23,底部23可形成为基本封闭的,并实施点火孔(ignition hole bores或ignition holes)。从图1中可以看出,弹壳套筒3,即其圆柱部9和颈部11,是一体制成的。例如,弹壳套筒3可通过深拉伸(deep drawing)或挤压(extrusion)制造而成。

底件5具有远离弹壳套筒3的壳体部(casing section)25和与之相邻的套筒部(sleeve section)27。套筒部27可通过枢轴联接件(pivot coupling)29与壳体部25联接,该枢轴联接件29可以是例如片状铰链(film hinge)。套筒部27、壳体部25和铰链联接件29可通过例如成型(forming)、冷成型(cold forming)、深拉伸、挤压或反向挤压(reverseextrusion)等方式一体制成。凹部7进入点火药(ignition charge)31的接收室30(图9),该接收室30特别是圆柱形的,位于壳体部25的区域。壳体部25包括位于远离弹壳套筒3的底侧上的支撑凸缘(support flange)33,与之相邻的是壁厚较小的基本呈圆柱形的部分35。在内部,该圆柱部35通向径向延伸的支撑腹板(radially extending supportweb)37,弹壳套筒3的底部23被支撑在该支撑腹板37上。在外部,底件5的外壁39分段扩张,然后,基本恒定地延伸,即沿旋转轴或中心轴M的方向延伸。

底件5在后侧或撞针(firingpin)侧是封闭的。它具有点火面(ignition surface)47,从点火方向看,它在后侧朝向撞针71(图9)。点火面47在后侧界定用于点火药31的接收室30的范围。换句话说,点火药31被搁在点火面47上,以便在撞针71从后侧撞击点火面47启动点火时,点火药31可以被点燃。这种点火方法将在下文中详细讨论。

点火面47连接着底部凸缘33或圆柱部35。由于后侧的封闭底件5,保证了最佳的气密性。与底件5的各相邻部件相比,点火面47的壁厚要小得多,特别是要小50%左右,这样就可以通过点火面47在撞针71的作用下发生变形来可靠地启动点火。

套筒部27可成形为形成下切口(undercut)41,也可基本上是中空圆柱形的,并且,基本沿旋转轴或中心轴M的方向定向。在图1中可以进一步看到,套筒部27的内轮廓43在形状上与弹壳套筒3的颈部11的外轮廓45形成基本互补。

弹壳套筒3与底件5的附接可通过底件5的套筒部27的塑性变形来实现,从而形成下切口41。同时,在这样的实施例中,套筒部27的变形,即其径向向内弯曲,特别是围绕枢轴联接件29,会导致弹壳套筒3的颈部11的变形,即形成下切口19。通过这种方式,在弹壳套筒3与底件5之间以在制造技术方面特别容易实现且具有成本效益的方式形成可靠的形状和/或压入配合(force fit)。此外,也可以通过压制(pressing),特别是通过形成压配合(press fit),将弹壳套筒3与底件5附接在一起。

在图1和图9分别所示的根据本发明的弹壳1或根据本发明的中心发火式弹药2的实施例中,弹壳套筒3具有与之一体形成的底火砧座(anvil)49,它在点火药31的点火过程中充当反轴承(counter bearing)。底火砧座49旋转成形,并且相对于中心轴M基本同心地布置。特别是,底火砧座49形成于弹壳套筒3的底部23。因此,底部23在外侧包括环形支撑部(annular support portion)51(相对于中心轴M径向上看),其抵在形成弹壳套筒3的支撑肩的径向突起37上。环形支撑部51连续地并入钟形或圆顶形底火砧座49,该底火砧座49从底部23或环形支撑部51向点火面47的方向伸出,并远远地延伸到接收室30。从中心轴M的方向看,点火面47与底火砧座49之间的距离可以是几个毫米和/或可以单独设置或制造。从点火面47看,底火砧座49具有凸形,其最后通过凹曲度部(concave curvature section)53过渡到环形支撑部51,该环形支撑部51基本横向于(特别是垂直于)中心轴M定向。

在图2中,根据图1的弹壳1以俯视图示出。此外,可以看到I-I剖面线的示意图,根据图1的剖面图就是在此基础上形成的。根据图1和图2所示的示例性实施例,在弹壳套筒3的底部23上设置有三个相对于中心轴M同心布置并且相对于中心轴M在圆周方向上均匀分布的点火孔22,接收在弹壳套筒3中的发射装药(propellant charge powder)65(图9)通过这些点火孔被激活。

图3示出了根据本发明的弹壳1的另一个示例性实施例。为了避免重复,下面将只解释图1和图2所示实施方式之间的区别。

图3所示的弹壳1与图1所示的弹壳1之间的本质区别是,底火砧座49和弹壳套筒3不是一体制成的,而是独立的部件。底火砧座49的形状,特别是曲度,基本上是相同的。不同之处还在于底火砧座49如何被固定在接收室30内。首先,底火砧座49可在弹壳1内沿纵向支撑在弹壳套筒3的底部23的后表面上。例如,后者可以以平面的方式抵在上面。此外,底火砧座49可通过压配合(press fit)的方式附接在底件上,特别是在基本上沿横向界定了接收室30的壳体部25上。

与分别根据图1和图2的实施例的另一个区别是,弹壳套筒3在底部23上设有中央点火孔22,其尺寸大于根据图2的点火孔22。例如,点火孔22的直径可以在0.5毫米至2毫米之间。

无论弹壳套筒3和底火砧座49是根据图1还是根据图2形成的,底件5的形状和制造都可以是相同的。弹壳1的点火也是以类似的方式进行的。

图4至图8示出了根据本发明的弹壳1的底件5的示意性制造顺序。首先,从金属坯料(未示出)生产金属板55,例如,冲出(punched out)。该金属板55例如具有圆盘形状(discshape)(图4)。随后,最终底件5(图8)的基本形状已通过冷成型工艺生产出来,特别是深拉伸或挤压,如反向挤压(图5)。板55被冷成型以形成杯状体57或马克杯(mug),其方式是基本上壳体部25已完全形成或成形,它在后侧被点火面47封闭。随后,中空壳体部25进一步成形,以形成凹部7和接收室30(比较图7和图8)。首先,通过压制(pressing)制造用于形成底部凸缘33的后肩部(图6)。然后,壳体部25在内部被压制,以形成锥体部(cone section)61,该锥体部61以郁金香或花朵状方式膨胀,且具有锥形的内轮廓63。结果是郁金香或花朵状的杯状体59(图7)。最后,底件5的内轮廓被最后压制,最终形成用于接收弹壳套筒3的凹部7和用于接收点火药31的接收室30(图8)。

图9示出了根据本发明的中心发火式弹药2的一示例性实施例,其中,弹壳1例如根据图1和图2的实施例进行构造。在这方面,可以参考前面的说明。在前侧,弹丸(projectile)10部分地安置在弹壳套筒3中并被其保持。弹壳套筒3进一步基本上完全填满了发射装药(propellant charge powder)65,其负责加速弹丸10。接收室30(其通过弹壳套筒3的底部23与发射装药65分隔开)基本上完全被点火药31填满。

在底件5的后侧(即图9中的下方)是用于弹壳1的点火装置(ignition device)67。该装置具有在相应的通孔69内在中心被引导的撞针71,该撞针被安装并保持在壳体73内。撞针71的尺寸被设计成且其被设置成基本上在中心位置撞击点火面47,从而使其变形。由于点火面47在作为反轴承的底火砧座49方向上的变形,位于接收室中的点火药(ignitioncharge)31被挤压和移位,其中,作为点火药粉粒之间或与底火砧座49和/或点火面47之间产生摩擦的结果,发生点火药的激活。由此产生的气体膨胀通过点火孔22传入弹壳套筒3的内部75(发射装药65位于其中),以激活发射装药并最终产生加速和发射弹丸10所需的必要气体膨胀。

根据本发明的中心发火式弹药的另一示例性实施例可通过根据图3所示的示例性实施例的弹壳1来形成。中心发火式弹药2的其余结构及其操作方式,特别是其点火,以上述类似的方式进行。

在上述说明、附图和权利要求中披露的特征可以单独或以任何组合的方式对实现本发明的各种实施例具有重要意义。

1-弹壳

2-中心发火式弹药

3-弹壳套筒

5-底件

7-凹部

9-圆柱部

10-弹丸

11-颈部

13-开口侧

15-支撑肩

17-过渡部

19-下切口

21-弹壳套筒的套筒部

22-点火孔

23-底部

25-壳体部

27-底件的套筒部

29-铰链联接件

30-接收室

31-点火药

33-支撑凸缘

35-圆柱部

37-径向突起

39-外轮廓

41-下切口

43-内轮廓

45-外轮廓

47-点火面

49-底火砧座

51-环形支撑部

53-弯曲部

55-板

57-杯状体

59-郁金香或花朵状杯状体

61-锥体部

63-锥形内轮廓

65-发射装药

67-点火装置

69-通道

71-撞针

73-壳体

75-内部

M-中心/旋转轴