一种可减少焊接炸点的激光焊接方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及激光焊接技术领域,尤其涉及一种可减少焊接炸点的激光焊接方法。

背景技术

激光焊接技术属于熔融焊接,以激光束为能源,使其冲击在焊件接头上,以达到焊接的目的。相比其他传统焊接方式,其聚焦后的激光束具有很高的功率密度,可以实现较大的深宽比,且焊接速度快。激光加热范围小,焊接热影响区小,焊接应力和变型较小。属于非接触焊接,不需要使用电极,没有电极污染和损耗。另外,激光焊接不需真空环境,可以实现远程控制与自动化生产。

由于激光焊接的能量密度较高,所以在进行焊接时也会导致一些缺陷的出现。比如很多金属工件包括铝合金的焊接,在焊接时非常容易出现炸点,从而导致焊缝的表面出现孔洞,使得焊接件直接报废。也有工人采用一定的手工填丝焊接来弥补孔洞,但是无论采用何种方式都会增加企业的焊接成本。导致此问题产生的原因就是焊缝表面存在油污、水渍或水油混合物等杂质。大部分企业通过手动清理杂质来解决该问题,清理时间较长,影响工作的进度,增加企业的人工成本。也有一部分企业通过激光清洗技术来解决该问题,虽然可快速清理这些杂质,但是成本较高。

发明内容

本发明的一个目的在于提供一种可减少焊接炸点的激光焊接方法,通过控制激光焊接的输出功率,在焊接过程中依靠焊接的热量蒸发污渍,然后再进行正常的焊接,不仅可有效提高焊接的效率,还大大节约了企业的焊接成本。

为实现本发明以上至少一个目的,本发明提供一种可减少焊接炸点的激光焊接方法,用于焊接工件的待焊接位置,其中所述焊接方法包括以下步骤:

清洁,以预设的输出功率焊接所述待焊接位置,以蒸发所述待焊接位置的污渍,其中所述预设的输出功率所对应的激光功率密度低于所述工件的焊接阈值,且所述预设的输出功率为具有预定振幅的波形焊接功率,以在蒸发污渍的过程中,避免因焊接热量的累积超过工件的焊接阈值,而对待焊接位置产生不良影响;

焊接,以大于所述焊接阈值的激光功率密度所对应的输出功率焊接所述待焊接位置,至焊接完成。

在该发明可减少焊接炸点的激光焊接方法中,通过控制激光的输出功率,将其对应的激光功率密度控制在工件的焊接阈值以下,以免形成焊缝。通过热量输入量的持续累积蒸发工件待焊接位置处的污渍,起到焊接清洁的作用,然后再进行正常的焊接。

因此,在工件焊接的过程中,仅通过一次焊接就可以同时达到清洁污渍和焊接工件的目的,从而有效减少了焊接炸点,提高了焊接作业的效率和焊接作业的成功率。不仅避免了手动清理杂质的工序,同时,相对于通过激光清洗去除污渍后再进行焊接的技术,还节约了焊接工序,大大降低了焊接的成本,尤其适用于经常附带有污渍的工件的焊接作业,适用于各中小型企业的焊接作业。

进一步地,在清洁步骤前,控制所述激光的输出功率直线渐变式升高至所述预设的输出功率。

进一步地,所述预定的输出功率的上限P

进一步地,所述污渍为水、油或水油混合物。

进一步地,在焊接步骤后,控制所述激光的输出功率直线渐变式下降至输出功率为0,以降低工件待焊接位置的炸孔率。

本发明的这些和其它目的、特点和优势,通过下述的详细说明,得以充分体现。

附图说明

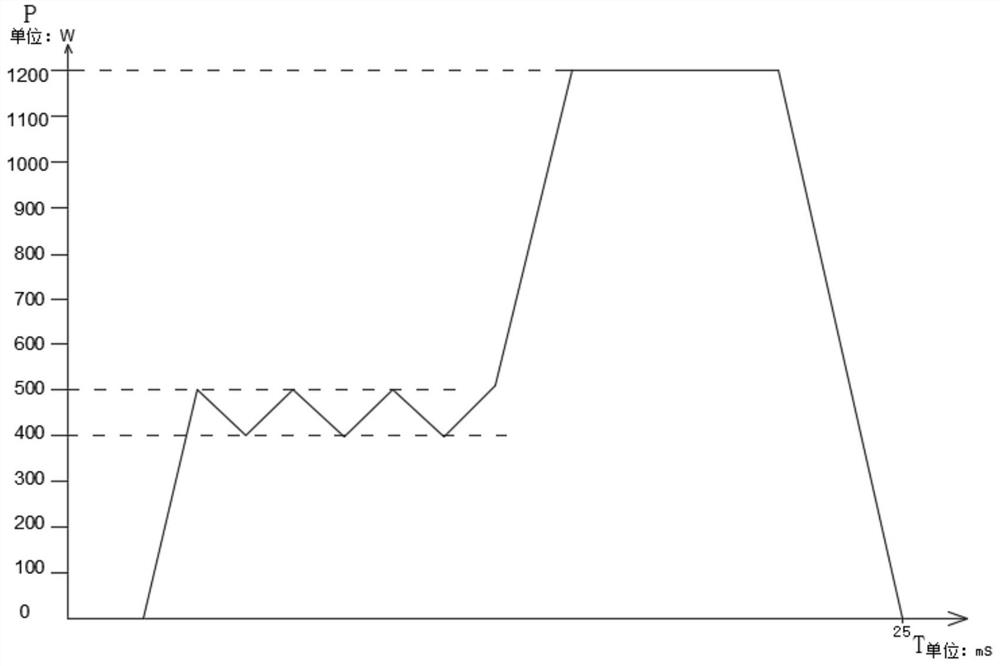

图1示出了本申请一较佳实施例针对铝合金材质工件的焊接波形示意图。

具体实施方式

以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

本领域技术人员应理解的是,在本发明的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

结合说明书附图1,依本发明一较佳实施例的一种可减少焊接炸点的激光焊接方法,针对铝合金材质工件的焊接,其中所述焊接方法包括清洁和焊接。

其中,在清洁步骤中,以预设的输出功率焊接所述待焊接位置,以蒸发所述待焊接位置的污渍。其中所述预设的输出功率所对应的激光功率密度低于所述工件的焊接阈值,同时,所述预设的输出功率为具有预定振幅的波形焊接功率。其中针对铝合金材质工件的预定震动幅度控制在400W-500W之间,持续时间大约在7ms。根据污渍吸收的能量公式:Q

在采用不同信号的激光器和提供不同的功率时,激光经过准直镜聚焦镜在工件表面的焦点参照公式I0=P/π*r

在清洁的步骤中,预设的输出功率所对应的激光功率密度既要小于铝合金材质工件的焊接阈值,同时在该预设的输出功率下还要在一定的时间内完成对污渍的焊接清洁,即蒸发。根据公式Q=C

其中,在焊接过程中,以大于所述焊接阈值的激光功率密度所对应的输出功率焊接所述待焊接位置,至焊接完成。该完成焊接对应的输出功率大约为1200W,持续时间大约为8ms。

作为本发明其中一较佳实施例,在清洁步骤前,控制所述激光的输出功率直线渐变式升高至所述预设的输出功率。

另外,根据公式Q

由说明书附图1可知,在达到所述预设的输出功率前,激光的输出功率由0开始,然后在一定时间后成指数函数式逐渐升高,在数秒内升高直至500W的输出功率,然后在400W-500W的幅度范围内持续焊接大约7ms,来完全蒸发掉污渍。然后成指数函数式逐渐升高至1200W左右的正常焊接输出功率,对待焊接位置进行正常的焊接。

作为本发明其中一较佳实施例,在焊接步骤后,控制所述激光的输出功率直线渐变式下降至输出功率为0,来有效降低工件待焊接位置的炸孔率。

本领域的技术人员应理解,上述描述所示的本发明的实施例只作为举例而并不限制本发明。本发明的目的已经完整并有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本发明的实施方式可以有任何变形或修改。

- 一种可减少焊接炸点的激光焊接方法

- 一种减少焊接飞溅的光纤激光焊接方法