一种基于图像识别的印刷制品质量实时监测质检系统

文献发布时间:2023-06-19 09:38:30

技术领域

本发明属于印刷制品质量管理技术领域,具体涉及一种基于图像识别的印刷制品质量实时监测质检系统。

背景技术

随着时代的发展,各类印刷品已经成为人们生活中不可缺少的必需品,而伴随着现代科技和信息水平的提高,无论从工业要求,还是人们的欣赏角度,对印刷品的质量要求都越来越高,为了将不良印刷品的产生控制在最小限度,作为印刷企业应当对印刷品质量进行检测,确保印刷品的质量能够满足人们日增长的消费需求。

传统的印刷品质量检测主要依靠操作者根据工作经验和简单的仪器进行离线检测,该方法虽然简单灵活,但易受操作人员的经验和心理等因素的影响,精确性和稳定性较差.并且离线检测中一旦发现问题,就已经产生了大量的废品,造成了一定的经济损失,同时也影响了生产效率,已经无法满足人们的消费需求。

发明内容

针对上述问题,本发明旨在提供一种基于图像识别的印刷制品质量实时监测质检系统。

本发明的目的采用以下技术方案来实现:

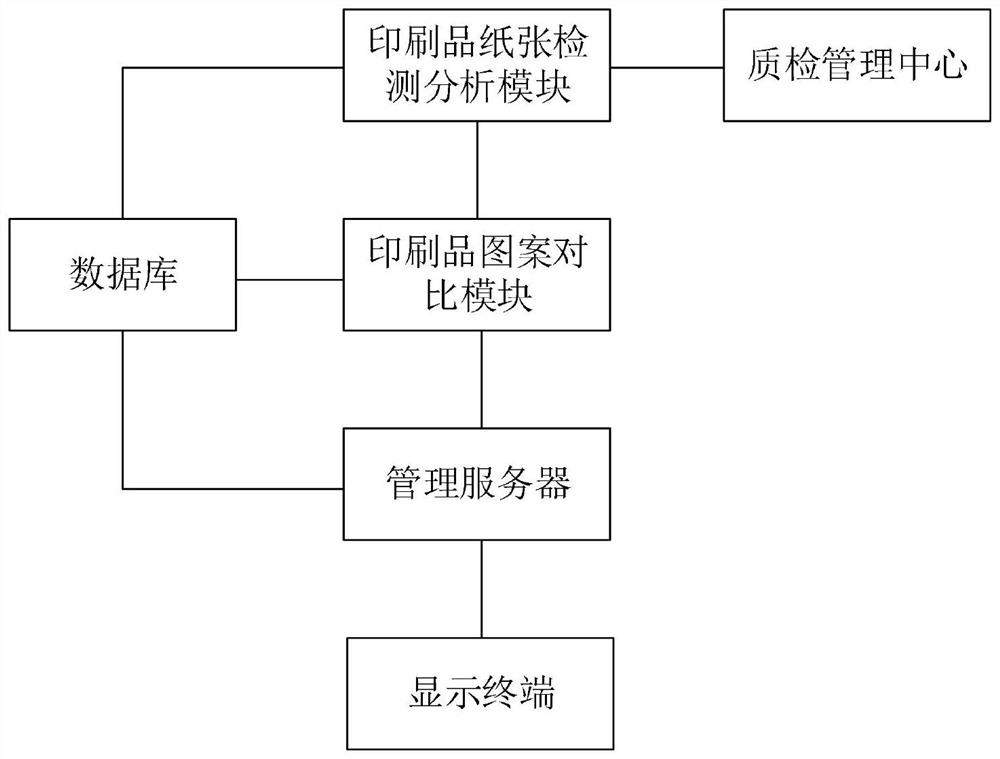

一种基于图像识别的印刷制品质量实时监测质检系统,包括印刷品纸张检测分析模块、印刷品图案对比模块、数据库、管理服务器、显示终端和质检管理中心,所述印刷品纸张检测分析模块分别与质检管理中心和印刷品图案对比模块连接,印刷品图案对比模块与管理服务器连接,管理服务器与显示终端连接;

所述印刷品纸张检测分析模块用于对印刷品纸张的质量进行检测,印刷品纸张检测分析模块包括纸张编号模块、纸张表面缺陷检测模块和纸张重量检测模块;

所述纸张编号模块用于对印刷机印刷出来的各印刷品纸张根据印刷的顺序进行编号,分别编号为1,2...i....n;

所述纸张表面缺陷检测模块包括缺陷检测设备,用于对编号后的各纸张进行表面缺陷检测,当检测到某纸张表面具有缺陷时,则该纸张记为表面不合格纸张,记录表面不合格纸张编号,并发送至质检管理中心,同时统计表面不具有缺陷的纸张编号,发送至纸张重量检测模块;

所述纸张重量检测分析模块接收纸张表面缺陷检测模块发送的表面不具有缺陷的纸张编号,并对各表面不具有缺陷的纸张进行重量检测,得到各表面不具有缺陷的纸张重量,构成纸张重量集合G(g1,g2,...,gj,...,gm),gj表示为第j个表面不具有缺陷的纸张重量,纸张重量检测分析模块将纸张重量集合与数据库中标准纸张重量进行对比,得到纸张重量绝对值对比集合|ΔG|(|Δg1|,|Δg2|,...,|Δgj|,...,|Δgm|),Δgj表示为第j个表面不具有缺陷的纸张重量与标准纸张重量的差值绝对值,并与纸张重量差值绝对值的预设值进行对比,若小于预设的纸张重量差值绝对值,则表明该纸张重量不合格,记录重量不合格纸张编号,并发送至质检管理中心,同时统计重量合格纸张编号,记为1,2...k....l,发送至印刷品图案对比模块;

所述质检管理中心接收印刷品纸张检测分析模块发送的表面不合格纸张编号和重量不合格纸张编号,并集中进行针对性处理;

所述印刷品图案对比模块接收印刷品纸张检测分析模块发送的重量合格纸张编号,对接收的各重量合格印刷品纸张上的图案进行质量对比,印刷品图案对比模块包括图案轮廓线对比模块、图案颜色对比模块和图案清晰度对比模块;

所述图案轮廓线对比模块用于对各重量合格印刷品纸张上的图案进行图像获取,并对获取的各重量合格印刷品纸张上的图案图像进行灰度化处理得到各重量合格印刷品纸张上的图案灰度图像,记为各图案灰度图像,采用边缘检测技术提取所述各图案灰度图像的边缘轮廓线,同时提取数据库中标准印刷品图案,并获取标准印刷品图案的边缘轮廓线,图案轮廓线条对比模块将各图案灰度图像的边缘轮廓线分别与标准印刷品图案的边缘轮廓线进行对准重叠,若存在未重叠或部分重叠,则表明该印刷品纸张图案线条不合格或图案面积不合格,此时图案轮廓线对比模块对各图案灰度图像边缘轮廓线的线条宽度进行获取,构成图案边缘轮廓线条宽度集合D(d1,d2,...,dk,...,dl),dk表示为第k个图案灰度图像边缘轮廓线的线条宽度,并与标准印刷品图案的边缘轮廓线条宽度进行对比,得到图案边缘轮廓线条宽度对比集合ΔD(Δd1,Δd2,...,Δdk,...,Δdl),Δdk表示为第k个图案灰度图像边缘轮廓线的线条宽度与标准印刷品图案的边缘轮廓线条宽度的差值,图案轮廓线对比模块根据图案边缘轮廓线条宽度对比集合统计各图案灰度图像边缘轮廓线的线条宽度合格系数,并发送至管理服务器;

所述图案颜色对比模块用于对各重量合格的印刷品纸张上的图案颜色色度进行获取并对比,其具体过程包括以下几个步骤:

S1:对各重量合格的印刷品纸张上的图案根据颜色不同,进行颜色图块划分,得到各重量合格的印刷品图案的各颜色图块,分别记为1,2...g....h,每个颜色图块分别对应一种颜色;

S2:对每个重量合格的印刷品纸张上图案的各颜色图块,获取各颜色图块对应的颜色色度,构成图案颜色图块色度集合C

S3:将获取的各重量合格的印刷品纸张上图案颜色图块色度集合,分别与标准印刷品图案上各颜色图块对应的颜色色度值对应进行对比,得到图案颜色图块色度对比集合ΔC

所述图案清晰度对比模块用于对各重量合格的印刷品纸张上的图案的清晰度进行获取,构成图案清晰度集合A(a1,a2,...,ak,...,al),ak表示为第k个重量合格的印刷品纸张上图案的清晰度,并与标准印刷品图案清晰度进行对比,得到图案清晰度对比集合ΔA(Δa1,Δa2,...,Δak,...,Δal),Δak表示为第k个重量合格的印刷品纸张上图案的清晰度与标准印刷品图案清晰度的差值,图案清晰度对比模块根据图案清晰度对比集合,统计各重量合格的印刷品纸张上的图案清晰度合格系数,并发送至管理服务器;

所述数据库用于存储各纸张缺陷类别对应的图像灰阶,存储标准纸张重量,存储纸张重量差值绝对值的预设值,存储标准印刷品图案和标准印刷品图案的边缘轮廓线条宽度、标准印刷品图案面积、标准印刷品图案上各颜色图块的色度值及标准印刷品图案清晰度,并存储印刷品图案的边界轮廓线条宽度、图案面积、图案颜色色度、图案清晰度的影响因子;

所述管理服务器接收印刷品图案对比模块发送的各图案灰度图像边缘轮廓线的线条宽度合格系数、各重量合格的印刷品纸张上图案的颜色色度合格系数和各重量合格的印刷品纸张上的图案清晰度合格系数,统计各重量合格的印刷品纸张上图案的综合质量合格系数,并发送至显示终端;

所述显示终端接收管理服务器发送的各重量合格的印刷品纸张上图案的综合质量合格系数,并显示。

优化地,所述缺陷检测设备包括LED线性聚光冷光源和线阵CCD相机,所述LED线性聚光冷光源用于对印刷品纸张进行背打光,所述线阵CCD相机用于对背打光的各印刷品纸张进行图像采集。

进一步地,所述纸张表面缺陷检测模块的具体检测步骤如下:

H1:将线阵CCD相机采集的各印刷品纸张的图像与正常纸张图像进行对比,若存在异常点,则表明该纸张表面不合格,执行步骤H2;

H2:统计各表面不合格的纸张上的异常点个数,并对各异常点进行位置坐标定位;

H3:获取各异常点所在位置图像的灰阶,并与数据库中各纸张缺陷类别对应的图像灰阶进行对比,筛选各异常点对应的纸张缺陷类别,并记录;

H4:将各表面不合格的纸张上的各异常点位置坐标及异常点对应的纸张缺陷类别发送至质检管理中心。

进一步地,所述各图案灰度图像边缘轮廓线的线条宽度合格系数计算公式为

进一步地,所述图案轮廓线对比模块还包括图案面积统计及图案面积合格系数计算,其具体过程包括以下几个步骤:

W1:将提取的各图案灰度图像的边缘轮廓线作为图案区域与背景区域的分界线,将图案区域分割出来,对提取出图案边缘轮廓线的各图案灰度图像进行二值化处理;

W2:利用种子点填充方法将图案边缘轮廓线内的区域填充为轮廓线的像素值,获取各图案面积,构成图案面积集合S(s1,s2,...,sk,...,sl),sk表示为第k个重量合格的印刷品图案面积;

W3:将获取的各图案面积与标准印刷品图案面积进行对比,得到图案面积对比集合ΔS(Δs1,Δs2,...,Δsk,...,Δsl),统计各重量合格的印刷品图案的面积合格系数,其计算公式为

进一步地,所述各重量合格的印刷品纸张上图案的颜色色度合格系数的计算公式为

进一步地,所述各重量合格的印刷品纸张上图案的清晰度合格系数的计算公式为

进一步地,所述各重量合格的印刷品纸张上图案的综合质量合格系数的计算公式为

本发明的有益效果:

1.本发明通过印刷品纸张检测分析模块对印刷品纸张的表面缺陷及重量进行检测,并对检测出的合格纸张通过印刷品图案对比模块进行图案轮廓线条宽度、图案面积、图案颜色及图案清晰度进行对比分析,同时统计其对应的合格系数,进而得出印刷品的综合质量合格系数,能够实时在线对印刷品的质量进行检测,具有检测稳定性高和自动化程度高的特点,在提高检测效率的同时提高了检测精度,克服了传统印刷品质量检测的弊端,有效降低了印刷生产过程中印刷废品出现的概率,提高了印刷生产效率,满足了人们日增长的消费需求。

2.本发明在印刷品纸张检测分析过程中对纸张表面具有缺陷的纸张及纸张重量不合格的纸张进行标记,并发送至质检管理中心,方便相关人员采取针对性的措施进行报废或修复处理,提高了处理效率,同时避免了纸张的浪费,节约了成本,实现了纸张资源的节约。

3.本发明统计的印刷品的综合质量合格系数,实现了印刷品质量的量化展示,便于印刷相关质检人员直观了解印刷品的综合质量,为后期根据综合质量合格系数进行合格印刷品筛选提供可靠的参考价值。

附图说明

利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

图1为本发明的系统模块框图;

图2为本发明的印刷品纸张检测分析模块框图;

图3为本发明的印刷品图案对比模块框图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-3所示,一种基于图像识别的印刷制品质量实时监测质检系统,包括印刷品纸张检测分析模块、印刷品图案对比模块、数据库、管理服务器、显示终端和质检管理中心,所述印刷品纸张检测分析模块分别与质检管理中心和印刷品图案对比模块连接,印刷品图案对比模块与管理服务器连接,管理服务器与显示终端连接。

所述印刷品纸张检测分析模块用于对印刷品纸张的质量进行检测,印刷品纸张检测分析模块包括纸张编号模块、纸张表面缺陷检测模块和纸张重量检测模块;

所述纸张编号模块用于对印刷机印刷出来的各印刷品纸张根据印刷的顺序进行编号,分别编号为1,2...i....n。

本实施例通过对印刷机印刷出来的各印刷品纸张进行编号,为后面进行纸张表面缺陷检测和重量检测提供不合格品、合格品标记方便。

所述纸张表面缺陷检测模块包括缺陷检测设备,用于对编号后的各纸张进行表面缺陷检测,所述缺陷检测设备包括LED线性聚光冷光源和线阵CCD相机,所述LED线性聚光冷光源用于对印刷品纸张进行背打光,所述线阵CCD相机用于对背打光的各印刷品纸张进行图像采集,其纸张表面缺陷检测模块的具体检测步骤如下:

H1:将线阵CCD相机采集的各印刷品纸张的图像与正常纸张图像进行对比,若不存在异常点,则表明纸张表面不具有缺陷,并统计表面不具有缺陷的纸张编号,发送至纸张重量检测模块,若存在异常点,则表明该纸张表面存在缺陷,为表面不合格纸张,记录表面不合格纸张编号,并执行步骤H2;

H2:对各表面不合格的纸张上的异常点个数进行统计,并对各异常点进行位置坐标定位;

H3:获取各异常点所在位置图像的灰阶,并与数据库中各纸张缺陷类别对应的图像灰阶进行对比,筛选各异常点对应的纸张缺陷类别,并记录;

H4:将各表面不合格的纸张上的各异常点位置坐标及异常点对应的纸张缺陷类别发送至质检管理中心。

本实施例借助于由工业CCD相机和高亮LED线性聚光光源,根据纸张表面缺陷图像与纸张的正常成像存在明显的灰阶差异,从而系统能够及时发现缺陷并对不同的缺陷进行分类并自动记录缺陷图像、位置等信息,同时通过信号控制实现对不合格产品的自动标记,有效地节约了生产成本,提高了纸张缺陷检测效率。

所述纸张重量检测分析模块接收纸张表面缺陷检测模块发送的表面不具有缺陷的纸张编号,并对各表面不具有缺陷的纸张进行重量检测,得到各表面不具有缺陷的纸张重量,构成纸张重量集合G(g1,g2,...,gj,...,gm),gj表示为第j个表面不具有缺陷的纸张重量,纸张重量检测分析模块将纸张重量集合与数据库中标准纸张重量进行对比,得到纸张重量绝对值对比集合|ΔG|(|Δg1|,|Δg2|,...,|Δgj|,...,|Δgm|),Δgj表示为第j个表面不具有缺陷的纸张重量与标准纸张重量的差值绝对值,并与纸张重量差值绝对值的预设值进行对比,若小于预设的纸张重量差值绝对值,则表明该纸张重量不合格,记录重量不合格纸张编号,并发送至质检管理中心,同时统计重量合格纸张编号,记为1,2...k....l,发送至印刷品图案对比模块。

所述质检管理中心接收印刷品纸张检测分析模块发送的表面不合格纸张编号和重量不合格纸张编号,并集中进行针对性处理。

本实施例在印刷品纸张检测分析过程中对表面具有缺陷的纸张和重量不合格的纸张进行标记,同时对缺陷对应的位置坐标及缺陷类别进行标记,并发送至质检管理中心,方便相关人员及时采取针对性的措施进行报废或修复处理,提高了处理效率,同时避免了纸张的浪费,节约了成本,实现了纸张资源的节约。

所述印刷品图案对比模块接收印刷品纸张检测分析模块发送的重量合格纸张编号,对接收的各重量合格印刷品纸张上的图案进行质量对比,印刷品图案对比模块包括图案轮廓线对比模块、图案颜色对比模块和图案清晰度对比模块;

所述图案轮廓线对比模块用于对各重量合格印刷品纸张上的图案进行图像获取,并对获取的各重量合格印刷品纸张上的图案图像进行灰度化处理得到各重量合格印刷品纸张上的图案灰度图像,记为各图案灰度图像,采用边缘检测技术提取所述各图案灰度图像的边缘轮廓线,同时提取数据库中标准印刷品图案,并获取标准印刷品图案的边缘轮廓线,图案轮廓线条对比模块将各图案灰度图像的边缘轮廓线分别与标准印刷品图案的边缘轮廓线进行对准重叠,若存在未重叠或部分重叠,则表明该印刷品纸张图案线条不合格或图案面积不合格,此时图案轮廓线对比模块对各图案灰度图像边缘轮廓线的线条宽度进行获取,构成图案边缘轮廓线条宽度集合D(d1,d2,...,dk,...,dl),dk表示为第k个图案灰度图像边缘轮廓线的线条宽度,并与标准印刷品图案的边缘轮廓线条宽度进行对比,得到图案边缘轮廓线条宽度对比集合ΔD(Δd1,Δd2,...,Δdk,...,Δdl),Δdk表示为第k个图案灰度图像边缘轮廓线的线条宽度与标准印刷品图案的边缘轮廓线条宽度的差值,图案轮廓线对比模块根据图案边缘轮廓线条宽度对比集合统计各图案灰度图像边缘轮廓线的线条宽度合格系数

同时,图案轮廓线对比模块还包括图案面积统计及图案面积合格系数计算,其具体过程包括以下几个步骤:

W1:将提取的各图案灰度图像的边缘轮廓线作为图案区域与背景区域的分界线,将图案区域分割出来,对提取出图案边缘轮廓线的各图案灰度图像进行二值化处理;

W2:利用种子点填充方法将图案边缘轮廓线内的区域填充为轮廓线的像素值,获取各图案面积,构成图案面积集合S(s1,s2,...,sk,...,sl),sk表示为第k个重量合格的印刷品图案面积;

W3:将获取的各图案面积与标准印刷品图案面积进行对比,得到图案面积对比集合ΔS(Δs1,Δs2,...,Δsk,...,Δsl),统计各重量合格的印刷品图案的面积合格系数,其计算公式为

所述图案颜色对比模块用于对各重量合格的印刷品纸张上的图案颜色色度进行获取并对比,其具体过程包括以下几个步骤:

S1:对各重量合格的印刷品纸张上的图案根据颜色不同,进行颜色图块划分,得到各重量合格的印刷品图案的各颜色图块,分别记为1,2...g....h,每个颜色图块分别对应一种颜色;

S2:对每个重量合格的印刷品纸张上图案的各颜色图块,获取各颜色图块对应的颜色色度,构成图案颜色图块色度集合C

S3:将获取的各重量合格的印刷品纸张上图案颜色图块色度集合,分别与标准印刷品图案上各颜色图块对应的颜色色度值对应进行对比,得到图案颜色图块色度对比集合ΔC

所述图案清晰度对比模块用于对各重量合格的印刷品纸张上的图案的清晰度进行获取,构成图案清晰度集合A(a1,a2,...,ak,...,al),ak表示为第k个重量合格的印刷品纸张上图案的清晰度,并与标准印刷品图案清晰度进行对比,得到图案清晰度对比集合ΔA(Δa1,Δa2,...,Δak,...,Δal),Δak表示为第k个重量合格的印刷品纸张上图案的清晰度与标准印刷品图案清晰度的差值,图案清晰度对比模块根据图案清晰度对比集合,统计各重量合格的印刷品纸张上的图案清晰度合格系数

本实施例通过对印刷品纸张上图案的边界轮廓线条宽度合格系数、图案面积合格系数、图案颜色色度合格系数和图案清晰度合格系数进行统计,为后面进行印刷品图案的综合质量合格系数的统计提供相应数据参数。

所述数据库用于存储各纸张缺陷类别对应的图像灰阶,其中各缺陷类别包括蚊虫、孔洞、黑点、线条、褶皱、破损等缺陷,存储标准纸张重量,存储纸张重量差值绝对值的预设值,存储标准印刷品图案和标准印刷品图案的边缘轮廓线条宽度、标准印刷品图案面积、标准印刷品图案上各颜色图块的色度值及标准印刷品图案清晰度,并存储印刷品图案的边界轮廓线条宽度、图案面积、图案颜色色度、图案清晰度的影响因子。

所述管理服务器接收印刷品图案对比模块发送的各图案灰度图像边缘轮廓线的线条宽度合格系数、各重量合格的印刷品纸张上图案的颜色色度合格系数和各重量合格的印刷品纸张上的图案清晰度合格系数,统计各重量合格的印刷品纸张上图案的综合质量合格系数

所述显示终端接收管理服务器发送的各重量合格的印刷品纸张上图案的综合质量合格系数,并显示。

本实施例统计的统计的印刷品的综合质量合格系数,实现了印刷品质量的量化展示,便于印刷相关质检人员直观了解印刷品的综合质量,为后期根据综合质量合格系数进行合格印刷品筛选提供可靠的参考价值。

以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

- 一种基于图像识别的印刷制品质量实时监测质检系统

- 一种基于图像识别的印刷制品质量智能化质检系统