一种用于汽车电池的自动化码垛装置

文献发布时间:2023-06-19 09:38:30

技术领域

本发明属于码垛机领域,更具体地说,尤其是涉及到一种用于汽车电池的自动化码垛装置。

背景技术

汽车电池的堆码机,通过对其依次输送移动于堆码机械爪下方,通过堆码爪将其依次堆放,达到一定高度时,将其批量再次运输于下一步。

基于上述本发明人发现,现有的汽车电池码垛装置主要存在以下几点不足,比如:

由于汽车电池内部的重力不一,在堆码爪将其电池抓起进行堆码时,其堆码爪的固定点是处于电池中端位置进行固定,较容易形成重心倾斜而滑落。

因此需要提出一种用于汽车电池的自动化码垛装置。

发明内容

为了解决上述技术由于汽车电池内部的重力不一,在堆码爪将其电池抓起进行堆码时,其堆码爪的固定点是处于电池中端位置进行固定,较容易形成重心倾斜而滑落的问题。

本发明一种用于汽车电池的自动化码垛装置的目的与功效,由以下具体技术手段所达成:

其结构包括输送道、支架、堆码爪、衔接带,所述输送道与衔接带相衔接,所述堆码爪卡于支架外表面且活动连接。

所述堆码爪包括固块、杆体、夹面,所述夹面嵌入于固块内部,所述固块与杆体为一体化结构。

作为本发明的进一步改进,所述夹面包括后固体、前压层,所述前压层与后固体相连接,所述后固体为长方体结构。

作为本发明的进一步改进,所述前压层包括凸球、外裹层、中托体,所述中托体外表面固定有外裹层,所述凸球贯穿于外裹层内部,所述外裹层为长条状结构,所述凸球呈水平方向均匀分布。

作为本发明的进一步改进,所述中托体包括回扯芯、中节,所述中节左右两侧通过回扯芯衔接,所述回扯芯由橡胶材质所制成,具有一定的韧性。

作为本发明的进一步改进,所述回扯芯包括节球、外扯条、导角、中托条,所述中托条安装于两个导角之间,所述导角与节球相连接,所述外扯条抵在中托条外表面,所述节球为球体结构,所述导角对称分布。

作为本发明的进一步改进,所述凸球包括内空口、弧壳、压弧角,所述弧壳贴合于压弧角外表面,所述压弧角之间形成内空口,所述压弧角设有四个且呈圆形均匀分布,所述弧壳为弧形结构。

作为本发明的进一步改进,所述压弧角包括囊球、外弹层,所述囊球嵌入于外弹层内部,所述囊球外圈为球体结构。

作为本发明的进一步改进,所述弧壳包括胶弧条、中弹芯,所述中弹芯安装于两个胶弧条之间,所述胶弧条为弧形结构。

与现有技术相比,本发明具有如下有益效果:

1.通过杆体带动固块水平调整宽度,让夹面对汽车电池进行固定,其后固体将前压层巩固于固块上,通过内部的中托体与外包裹的外裹层对其进行力的固定,固定住外层中端的拉扯力,通过中托体之间匀分的中节进行分节受力,其导角将会引导中托条所拉伸的方向,引导内层衔接部位的活动方向,能够在堆码爪对汽车电池进行抓动时,对其进行倾斜缓冲后,在将其回扯至原位。

2.让压弧角位于内空口内部进行形变活动,让外弹层能够对囊球进行受力,在外层受力时,将会呈反力状态进行支撑,中层的中弹芯将会跟随外力进行形变,拖动整体进行形变,让弧壳与压弧角能够通过汽车电池的外表面,全方位承受外侧的力,能够在堆码爪与汽车电池接触的部位,会跟随所挤压的外形进行表面贴附。

附图说明

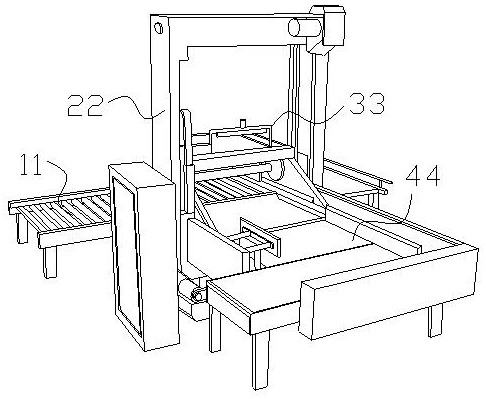

图1为本发明一种用于汽车电池的自动化码垛装置的结构示意图。

图2为本发明一种堆码爪的右视内部结构示意图。

图3为本发明一种夹面的正视内部结构示意图。

图4为本发明一种前压层的俯视内部结构示意图。

图5为本发明一种中托体的正视内部结构示意图。

图6为本发明一种回扯芯的正视内部结构示意图。

图7为本发明一种凸球的正视内部结构示意图。

图8为本发明一种压弧角的正视内部结构示意图。

图9为本发明一种弧壳的正视内部结构示意图。

图中:输送道-11、支架-22、堆码爪-33、衔接带-44、固块-301、杆体-302、夹面-303、后固体-001、前压层-002、凸球-111、外裹层-112、中托体-113、回扯芯-e11、中节-e12、节球-x01、外扯条-x02、导角-x03、中托条-x04、内空口-511、弧壳-512、压弧角-513、囊球-m01、外弹层-m02、胶弧条-g1、中弹芯-g2。

具体实施方式

以下结合附图对本发明做进一步描述:

实施例1:

如附图1至附图6所示:

本发明提供一种用于汽车电池的自动化码垛装置,其结构包括输送道11、支架22、堆码爪33、衔接带44,所述输送道11与衔接带44相衔接,所述堆码爪33卡于支架22外表面且活动连接。

所述堆码爪33包括固块301、杆体302、夹面303,所述夹面303嵌入于固块301内部,所述固块301与杆体302为一体化结构。

其中,所述夹面303包括后固体001、前压层002,所述前压层002与后固体001相连接,所述后固体001为长方体结构,所述后固体001巩固衔接部位的安装位置,所述前压层002与外物相抵触受力。

其中,所述前压层002包括凸球111、外裹层112、中托体113,所述中托体113外表面固定有外裹层112,所述凸球111贯穿于外裹层112内部,所述外裹层112为长条状结构,所述凸球111呈水平方向均匀分布,所述中托体113固定住外层中端的拉扯力,所述外裹层112限制内部的安装范围。

其中,所述中托体113包括回扯芯e11、中节e12,所述中节e12左右两侧通过回扯芯e11衔接,所述回扯芯e11由橡胶材质所制成,具有一定的韧性,所述回扯芯e11在外层受力时,起到及时回扯的作用。

其中,所述回扯芯e11包括节球x01、外扯条x02、导角x03、中托条x04,所述中托条x04安装于两个导角x03之间,所述导角x03与节球x01相连接,所述外扯条x02抵在中托条x04外表面,所述节球x01为球体结构,所述导角x03对称分布,所述导角x03引导内层衔接部位的活动方向,所述中托条x04根据外力的大小进行拉伸,所述外扯条x02限制内部的活动范围。

本实施例的具体使用方式与作用:

本发明中,当汽车电池在输送道11上进行运输时,通过堆码爪33顺着支架22进行高度调节,对输送道11上的汽车电池夹固,通过杆体302带动固块301水平调整宽度,让夹面303对汽车电池进行固定,其后固体001将前压层002巩固于固块301上,外端的前压层002将会于汽车电池所接触,让凸球111压于汽车电池外表面,通过内部的中托体113与外包裹的外裹层112对其进行力的固定,当前压层002夹固汽车电池时,当汽车电池内部的重心不平衡时,通过中托体113之间匀分的中节e12进行分节受力,在中节e12节点受力固定时,回扯芯e11将会根据外力的拉扯,通过节球x01进行匀分固定点力,让外扯条x02包裹的中托条x04能够调整拉伸开,其导角x03将会引导中托条x04所拉伸的方向,使其前压层002整体会跟随汽车电池一并重力倾斜,在倾斜的力缓冲完毕后,其外扯条x02与中托条x04将会辅助整体回位。

实施例2:

如附图7至附图9所示:

其中,所述凸球111包括内空口511、弧壳512、压弧角513,所述弧壳512贴合于压弧角513外表面,所述压弧角513之间形成内空口511,所述压弧角513设有四个且呈圆形均匀分布,所述弧壳512为弧形结构,所述弧壳512全方位承受外侧的力,所述内空口511让内部部位有一定的活动空间。

其中,所述压弧角513包括囊球m01、外弹层m02,所述囊球m01嵌入于外弹层m02内部,所述囊球m01外圈为球体结构,所述囊球m01在外层受力时,将会呈反力状态进行支撑。

其中,所述弧壳512包括胶弧条g1、中弹芯g2,所述中弹芯g2安装于两个胶弧条g1之间,所述胶弧条g1为弧形结构,所述胶弧条g1限制内部的安装范围,所述中弹芯g2根据外力产生所需的形变。

本实施例的具体使用方式与作用:

本发明中,在凸球111与汽车电池表面所接触时,其弧壳512将会往内部的压弧角513进行挤压,让压弧角513位于内空口511内部进行形变活动,让外弹层m02能够对囊球m01进行受力,其囊球m01保持着自身的弹力,其弧壳512受力时,外层的胶弧条g1对其进行防护,中层的中弹芯g2将会跟随外力进行形变,拖动整体进行形变,对压弧角513进行适当的施力,让弧壳512与压弧角513能够通过汽车电池的外表面,进行调整所需的挤压程度。

利用本发明所述技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

- 一种用于汽车电池的自动化码垛装置

- 一种用于汽车电池的自动化码垛设备