超声波探轮标定装置、系统及方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及轨道工程机械技术领域,尤其是应用于铁路钢轨超声检测的超声波探轮标定装置、系统及方法。

背景技术

随着我国铁路里程不断增长,铁路运输速度不断加快,城市轨道交通越来越发达,对保障铁路及城市轨道交通安全的工程机械设备的要求也越来越高。基于超声探伤原理的钢轨检测设备已广泛运用于铁路工务系统及城市轨道交通领域中。基于超声探伤原理的钢轨检测设备须使用耦合液作为介质,将超声波传导至钢轨内部对伤损进行检测。轮式超声波探伤技术因其检测速度快、轨面适应性好等特点在钢轨探伤领域得到快速发展。现有轮式钢轨探伤车最高检测速度可达80km/h。作为超声波探轮使用过程中的关键一环,在使用超声波探轮前需要对其探头性能进行标定,以确保超声检测作业的准确性。

以下是目前针对钢轨超声检测领域与本申请较为相关的现有技术:

现有技术1为北京巨安永业科技有限公司于2018年12月28日申请,并于2019年09月02日公告,公告号为CN209416983U的中国实用新型专利。该实用新型公开了一种探轮静态标定机,包括底架、标定试件Y向移动装置、竖向安装架、探轮X向移动装置、探轮Z向移动装置和丝杠锁合分离切换机构;探轮X向移动装置包括X向滑轨、竖直滑块和X向位移微调手轮;X向滑轨沿X向设在竖向安装架上,竖直滑块能在外力推动下沿X向滑轨滑移;丝杠锁合分离切换机构包括上半螺母、下半螺母和拨动装置;上半螺母和下半螺母在拨动装置的作用下,能沿竖直滑块同向或反向同步滑移;探轮Z向移动装置包括探轮安装板和探轮Z向调整手轮。标定试块比探轮重,相对探轮位移的稳定性较差,该实用新型能实现探轮横向位移,将探轮位移与探轮实际工作状态吻合,进一步消除工作状态误差。

现有技术2为王盛杰于2017年03月20日申请,并于2017年10月20日公告,公告号为CN206573301U的中国实用新型专利。该实用新型公开了一种探轮检测平台,包括支架、设于支架上的引导架、设于引导架上并与引导架形状对应的试块、设于试块上方并与引导架平行设置的导轨、可滑动设于导轨上的滑块、设于滑块上并可与滑块一起滑动的探轮固定架,导轨的一侧设有一电机,该电机通过驱动机构带动与滑块连接并驱动滑块沿导轨滑动,该探轮固定架下方用于固定待测探轮并使其沿试块移动。该探轮检测平台使探轮沿试块移动,通过在试块上预先设定缺陷对探轮进行各参数的综合标定,实现探伤车的探轮灵敏度的检测。

现有技术3为哈尔滨市瑞镔余热回收设备制造厂于2016年06月14日申请,并于2016年10月26日公告,公告号为CN205665227U的中国实用新型专利。该实用新型公开了一种移动探轮标定台,它涉及一种标定台,用于探伤车探轮灵敏度检测,解决了目前还没有相应的设备可对探伤轮的灵敏度进行检测的问题。该实用新型包括底座、挡板、探轮移动机构和钢轨试块移动机构;底座水平设置,挡板垂直固接在底座上,钢轨试块移动机构安装在底座上,现有的钢轨试块可拆卸固定在钢轨试块移动机构上,钢轨试块移动机构可带动钢轨试块在水平方向上沿平行于挡板的方向和垂直于挡板的方向移动,探轮移动机构安装在挡板上并位于钢轨试块移动机构的上方,现有的探轮可拆卸固定在探轮移动机构上,探轮移动机构可带动探轮上下移动对钢轨试块上的缺陷进行探测。

现有超声波探轮标定装置通常是对安装了轮膜的完整探轮进行标定。由于探轮的密封结构,更换探轮的探头需要很长时间,要进行排空轮液、拆除轮膜、更换探头、安装轮膜、补充轮液等操作。如果需要使用一个探轮对多个同类型的探头进行标定,则每次标定前都需要花费很多时间进行探头更换,效率很低。

发明内容

有鉴于此,本发明的目的在于提供一种超声波探轮标定装置、系统及方法,以解决现有超声波探轮标定方式需要使用一个探轮对多个同类型的探头进行标定,每次标定前都需要花费很多时间进行探头更换,效率很低的技术问题。

为了实现上述发明目的,本发明具体提供了一种超声波探轮标定装置的技术实现方案,超声波探轮标定装置,包括:

底座;

垂直设置于所述底座上的背板;

设置于所述背板上的升降机构;

设置于所述升降机构上,用于固定探轮的探轮安装架,所述探轮安装架可在升降机构上沿垂向移动;

设置于所述底座上的横向滑块及横向导轨,所述横向滑块可沿横向导轨滑动;

设置于所述横向滑块上的纵向滑块及纵向导轨,所述纵向导轨与横向导轨互相垂直,所述纵向滑块可沿纵向导轨滑动。

进一步的,所述纵向滑块的底部设置有纵向导套,所述纵向导套可活动地套设于纵向导轨上,所述纵向导轨设置于横向滑块上。

进一步的,所述横向滑块的底部设置有横向导套,所述横向导套可活动地套设于横向导轨上,所述横向导轨设置于底座上。

进一步的,所述升降机构上沿垂向设置有垂向导柱,所述探轮安装架设置于垂向导柱上,所述探轮安装架可沿垂向导柱上下滑动。

进一步的,所述升降机构设置于背板的顶部,所述升降机构上还设置有高度调节把手,通过所述高度调节把手能调节探轮安装架在垂向导柱上的高度。

本发明还具体提供了另一种超声波探轮标定装置的技术实现方案,超声波探轮标定装置,包括:

底座;

垂直设置于所述底座上的背板;

设置于所述背板上的升降机构;

设置于所述升降机构上,用于固定探轮的探轮安装架,所述探轮安装架可在升降机构上沿垂向移动;

设置于所述底座上的纵向滑块及纵向导轨,所述纵向滑块可沿纵向导轨滑动;

设置于所述纵向滑块上的横向滑块及横向导轨,所述横向导轨与纵向导轨互相垂直,所述横向滑块可沿横向导轨滑动。

进一步的,所述纵向滑块的底部设置有纵向导套,所述纵向导套可活动地套设于纵向导轨上,所述纵向导轨设置于底座上。

进一步的,所述横向滑块的底部设置有横向导套,所述横向导套可活动地套设于横向导轨上,所述横向导轨设置于纵向滑块上。

进一步的,所述升降机构上沿垂向设置有垂向导柱,所述探轮安装架设置于垂向导柱上,所述探轮安装架可沿垂向导柱上下滑动。

进一步的,所述升降机构设置于背板的顶部,所述升降机构上还设置有高度调节把手,通过所述高度调节把手能调节探轮安装架在垂向导柱上的高度。

本发明还另外具体提供了一种超声波探轮标定系统的技术实现方案,超声波探轮标定系统,包括:

如上所述的第一种超声波探轮标定装置;

设置于所述超声波探轮标定装置的纵向滑块上的储液箱,所述储液箱内填充有探轮液;

设置于所述储液箱内的标定试块,所述标定试块中设置有人工伤损,用于对探轮的性能进行测试;

设置于所述标定试块顶部的片状轮膜,所述片状轮膜用于模拟超声波经过探轮的轮膜时产生的幅值衰减,所述探轮液的上表面没过片状轮膜;

安装于所述超声波探轮标定装置的探轮安装架上的探轮,所述探轮为无轮膜探轮。

本发明还具体提供了另一种超声波探轮标定系统的技术实现方案,超声波探轮标定系统,包括:

如上所述的第一种超声波探轮标定装置;

设置于所述超声波探轮标定装置的纵向滑块上的标定试块,所述标定试块中设置有人工伤损,用于对探轮的性能进行测试;

安装于所述超声波探轮标定装置的探轮安装架上的探轮,所述探轮为有轮膜探轮并下压于标定试块上。

本发明还具体提供了又一种超声波探轮标定系统的技术实现方案,超声波探轮标定系统,包括:

如上所述的第二种超声波探轮标定装置;

设置于所述超声波探轮标定装置的横向滑块上的储液箱,所述储液箱内填充有探轮液;

设置于所述储液箱内的标定试块,所述标定试块中设置有人工伤损,用于对探轮的性能进行测试;

设置于所述标定试块顶部的片状轮膜,所述片状轮膜用于模拟超声波经过探轮的轮膜时产生的幅值衰减,所述探轮液的上表面没过片状轮膜;

安装于所述超声波探轮标定装置的探轮安装架上的探轮,所述探轮为无轮膜探轮。

本发明还具体提供了再一种超声波探轮标定系统的技术实现方案,超声波探轮标定系统,包括:

如上所述的第二种超声波探轮标定装置;

设置于所述超声波探轮标定装置的横向滑块上的标定试块,所述标定试块中设置有人工伤损,用于对探轮的性能进行测试;

安装于所述超声波探轮标定装置的探轮安装架上的探轮,所述探轮为有轮膜探轮并下压于标定试块上。

本发明还另外具体提供了一种基于上述第一种系统的超声波探轮标定方法的技术实现方案,超声波探轮标定方法,包括以下步骤:

S11)当标定的探轮为无轮膜探轮时,在超声波探轮标定装置的纵向滑块上安装储液箱;

S12)在所述储液箱中安装标定试块并填充探轮液,所述标定试块中设置有人工伤损,用于对探轮的性能进行测试;

S13)在所述标定试块的顶部放置片状轮膜,所述探轮液的上表面没过片状轮膜,所述片状轮膜用于模拟超声波经过探轮的轮膜时产生的幅值衰减;

S14)当进行所述探轮的标定时,将探轮安装至探轮安装架上,调节升降机构使探轮处于合适的高度位置,使得探轮液没过所述探轮的探头;同时,调节所述纵向滑块及横向滑块,使得标定试块移动至对准所述探头的位置,使得所述探头产生的超声波能够以探轮液为介质进入标定试块;

S15)然后连接测试设备即可进行所述探轮的标定。

本发明还具体提供了一种基于上述第二种系统的超声波探轮标定方法的技术实现方案,超声波探轮标定方法,包括以下步骤:

S21)当标定的探轮为有轮膜探轮时,在超声波探轮标定装置的纵向滑块上安装标定试块,所述标定试块中设置有人工伤损,用于对探轮的性能进行测试;

S22)当进行所述探轮的标定时,将探轮安装至探轮安装架上,调节所述纵向滑块及横向滑块,使得标定试块移动至对准所述探头的位置;同时,调节升降机构使探轮处于合适的高度位置,使得所述探轮下压至标定试块上,使所述探头产生的超声波能够以探轮液为介质进入标定试块;

S23)然后连接测试设备即可进行所述探轮的标定。

本发明还具体提供了一种基于上述第三种系统的超声波探轮标定方法的技术实现方案,超声波探轮标定方法,包括以下步骤:

S31)当标定的探轮为无轮膜探轮时,在超声波探轮标定装置的横向滑块上安装储液箱;

S32)在所述储液箱中安装标定试块并填充探轮液,所述标定试块中设置有人工伤损,用于对探轮的性能进行测试;

S33)在所述标定试块的顶部放置片状轮膜,所述探轮液的上表面没过片状轮膜,所述片状轮膜用于模拟超声波经过探轮的轮膜时产生的幅值衰减;

S34)当进行所述探轮的标定时,将探轮安装至探轮安装架上,调节升降机构使探轮处于合适的高度位置,使得探轮液没过所述探轮的探头;同时,调节所述纵向滑块及横向滑块,使得标定试块移动至对准所述探头的位置,使得所述探头产生的超声波能够以探轮液为介质进入标定试块;

S35)然后连接测试设备即可进行所述探轮的标定。

本发明还具体提供了一种基于上述第四种系统的超声波探轮标定方法的技术实现方案,超声波探轮标定方法,包括以下步骤:

S41)当标定的探轮为有轮膜探轮时,在超声波探轮标定装置的横向滑块上安装标定试块,所述标定试块中设置有人工伤损,用于对探轮的性能进行测试;

S42)当进行所述探轮的标定时,将探轮安装至探轮安装架上,调节所述纵向滑块及横向滑块,使得标定试块移动至对准所述探头的位置;同时,调节升降机构使探轮处于合适的高度位置,使得所述探轮下压至标定试块上,使所述探头产生的超声波能够以探轮液为介质进入标定试块;

S43)然后连接测试设备即可进行所述探轮的标定。

通过实施上述本发明提供的超声波探轮标定装置、系统及方法的技术方案,具有如下有益效果:

(1)本发明超声波探轮标定装置、系统及方法,兼容安装轮膜和不装轮膜两种探轮标定方式,在安装轮膜的标定方式下可以对完整探轮进行标定;在不安装轮膜的标定方式下采用液浸形式,无需拆装轮膜即可更换探头,可以快速地对多个探头进行标定,节约了大量进行探头更换的时间,大幅提升了标定作业效率;

(2)本发明超声波探轮标定装置、系统及方法,在不安装轮膜的标定方式下采用液浸形式,并在标定试块顶部设置片状平面轮膜,模拟超声波经过轮膜时产生的幅值衰减,能够对探轮进行准确的标定。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的实施例。

图1是本发明超声波探轮标定装置一种具体实施例去除部分结构后的结构示意主视图;

图2是本发明超声波探轮标定装置一种具体实施例去除部分结构后的结构示意侧视图;

图3是本发明超声波探轮标定装置一种具体实施例去除部分结构后的纵向剖面结构示意图;

图4是本发明超声波探轮标定装置一种具体实施例去除部分结构后的结构示意俯视图;

图5是本发明超声波探轮标定装置所应用的探轮一种具体实施例的结构示意图;

图6是本发明超声波探轮标定装置所应用的探轮一种具体实施例在另一视角下的结构示意图;

图7是本发明超声波探轮标定装置一种具体实施例去除部分结构后的立体结构示意主视图;

图8是本发明超声波探轮标定装置一种具体实施例去除部分结构后在另一视角下的立体结构示意图;

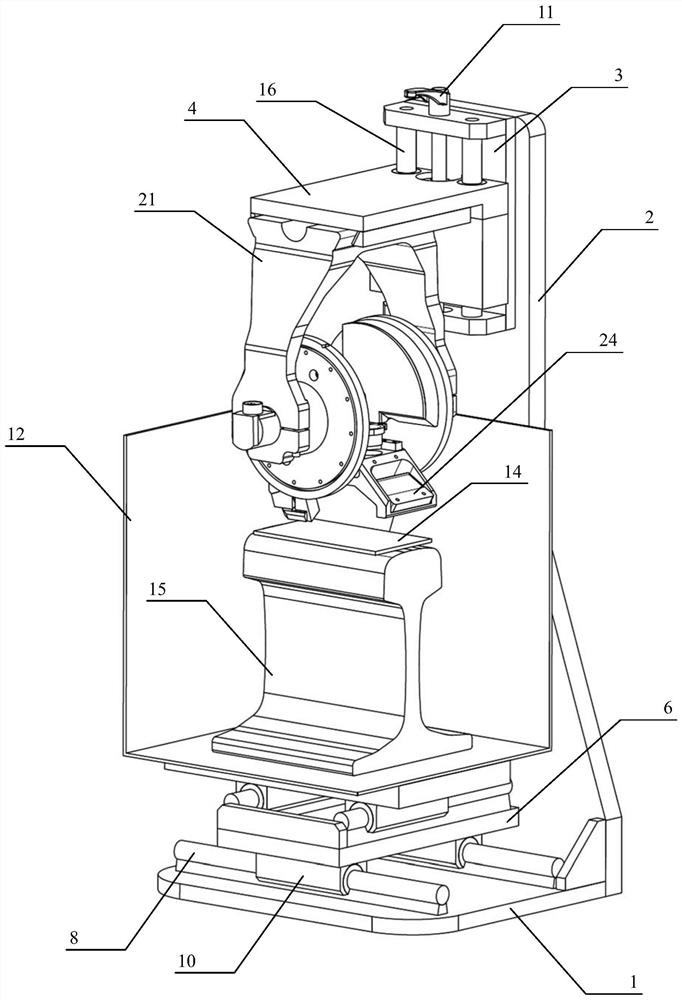

图9是本发明超声波探轮标定装置一种具体实施例的立体结构示意图;

图10是本发明超声波探轮标定装置一种具体实施例的纵向剖面结构示意图;

图11是本发明超声波探轮标定装置另一种具体实施例的立体结构示意图;

图12是本发明超声波探轮标定装置另一种具体实施例的纵向剖面结构示意图;

图13是本发明超声波探轮标定系统一种具体实施例的立体结构示意图;

图14是本发明超声波探轮标定系统一种具体实施例去除部分储液箱后的立体结构示意图;

图15是本发明超声波探轮标定系统另一种具体实施例的立体结构示意图;

图16是本发明超声波探轮标定系统另一种具体实施例去除部分储液箱后的立体结构示意图;

图中:1-底座,2-背板,3-升降机构,4-探轮安装架,5-纵向滑块,6-横向滑块,7-纵向导轨,8-横向导轨,9-纵向导套,10-横向导套,11-高度调节把手,12-储液箱,13-探轮液,14-片状轮膜,15-标定试块,16-垂向导柱,20-探轮,21-探轮架,22-轮膜,23-轮轴,24-安装支架,25-探头,100-超声波探轮标定装置。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上,它可以直接在另一个元件上或者间接设置在另一个元件上;当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至另一个元件上。

需要理解的是,术语“长度”、“宽度”、“上”、下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,“多个”、“若干个”的含义是两个或两个以上,除非另有明确具体的限定。

须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本申请可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本申请所能产生的功效及所能达成的目的下,均应仍落在本申请所揭示的技术内容能够涵盖的范围内。

如附图1至附图16所示,给出了本发明超声波探轮标定装置、系统及方法的具体实施例,下面结合附图和具体实施例对本发明作进一步说明。

实施例1

如附图1至附图4、7、8所示,一种本发明超声波探轮标定装置100的实施例,该装置具体包括:

底座1;

垂直设置于底座1上的背板2;

设置于背板2上的升降机构3;

设置于升降机构3上,用于固定探轮20的探轮安装架4,探轮安装架4可在升降机构3上沿垂向(如附图1至附图3、7、8中H所示方向)移动;作为本发明一种典型的具体实施例,探轮20可以进一步挂载在探轮安装架4的燕尾槽中;

设置于底座1上的横向滑块6及横向导轨8,横向滑块6可在横向导轨8上沿横向(如附图1、4、7、8中W所示方向)滑动;

设置于横向滑块6上的纵向滑块5及纵向导轨7,纵向导轨7与横向导轨8互相垂直,纵向滑块5可在纵向导轨7上沿纵向(如附图2至附图4、7、8中L所示方向)滑动。

纵向滑块5的底部进一步设置有纵向导套9,纵向导套9可活动地套设于纵向导轨7上,纵向导轨7设置于横向滑块6上。横向滑块6的底部进一步设置有横向导套10,横向导套10可活动地套设于横向导轨8上,横向导轨8设置于底座1上。

升降机构3上沿垂向进一步设置有垂向导柱16,探轮安装架4设置于垂向导柱16上,探轮安装架4可沿垂向导柱16上下滑动。

升降机构3设置于背板2的顶部,升降机构3上还进一步设置有高度调节把手11,通过高度调节把手11能调节探轮安装架4在垂向导柱16上的高度。高度调节把手11进一步采用高度调节螺杆结构,高度调节把手11穿设于探轮安装架4中,探轮安装架4设置有与高度调节把手11的外螺纹相配合的内螺纹。

实施例2

另一种本发明超声波探轮标定装置100的实施例,该装置具体包括:

底座1;

垂直设置于底座1上的背板2;

设置于背板2上的升降机构3;

设置于升降机构3上,用于固定探轮20的探轮安装架4,探轮安装架4可在升降机构3上沿垂向移动;作为本发明一种典型的具体实施例,探轮20可以进一步挂载在探轮安装架4的燕尾槽中;

设置于底座1上的纵向滑块5及纵向导轨7,纵向滑块5可沿纵向导轨7滑动;

设置于纵向滑块5上的横向滑块6及横向导轨8,横向导轨8与纵向导轨7互相垂直,横向滑块6可沿横向导轨8滑动。

纵向滑块5的底部进一步设置有纵向导套9,纵向导套9可活动地套设于纵向导轨7上,纵向导轨7设置于底座1上。横向滑块6的底部进一步设置有横向导套10,横向导套10可活动地套设于横向导轨8上,横向导轨8设置于纵向滑块5上。

升降机构3上沿垂向进一步设置有垂向导柱16,探轮安装架4设置于垂向导柱16上,探轮安装架4可沿垂向导柱16上下滑动。

升降机构3设置于背板2的顶部,升降机构3上还进一步设置有高度调节把手11,通过高度调节把手11能调节探轮安装架4在垂向导柱16上的高度。高度调节把手11进一步采用高度调节螺杆结构,高度调节把手11穿设于探轮安装架4中,探轮安装架4设置有与高度调节把手11的外螺纹相配合的内螺纹。

上述实施例1和2具体提供了一种超声波探轮标定装置100,既可对完整的探轮20进行标定,又可对无轮膜22的探轮20进行标定。在无轮膜22的标定方式下,探轮20标定完成后无需拆装轮膜22即可快速更换探头25,可以高效、准确地对多个探头25进行标定。

实施例3

如附图9和附图10所示,一种本发明超声波探轮标定系统的实施例,该系统具体包括:

如实施例1所述的超声波探轮标定装置100;

设置于超声波探轮标定装置100的纵向滑块5上的储液箱12,储液箱12内填充有探轮液13;

设置于储液箱12内的标定试块15,标定试块15中设置有人工伤损,用于对探轮20的性能进行测试;储液箱12及标定试块15均可以拆卸;

设置于标定试块15顶部的片状轮膜14,片状轮膜14用于模拟超声波经过探轮20的轮膜22时产生的幅值衰减,探轮液13的上表面没过片状轮膜14;

安装于超声波探轮标定装置100的探轮安装架4上的探轮20,探轮20为无轮膜探轮。

去掉储液箱12两个侧壁后的示意图如附图14所示。

如果需要一次性对多个探头25进行测试,只需从超声波探轮标定装置100上取下探轮20,更换探头25后即可进行下次测试,可以节省大量拆装轮膜的时间。本发明具体实施例将无轮膜探轮20的探头25浸泡在储液箱12的探轮液13中,探头25中产生的超声波能够以探轮液13作为介质进入标定试块15中。设置在标定试块15顶部的片状轮膜14可以模拟超声波经过轮膜22时产生的幅值衰减。

实施例4

如附图11和附图12所示,另一种本发明超声波探轮标定系统的实施例,该系统具体包括:

如实施例1所述的超声波探轮标定装置100;

设置于超声波探轮标定装置100的纵向滑块5上的标定试块15,标定试块15中设置有人工伤损,用于对探轮20的性能进行测试;

安装于超声波探轮标定装置100的探轮安装架4上的探轮20,探轮20为有轮膜探轮并下压于标定试块15上。

标定的完整探轮20如附图5和附图6所示。其中,探轮20的轮膜22用于储存探轮液13,轮膜22和探轮液13都是超声波的传播介质。探轮20的中心设置有轮轴23,探轮20通过探轮架21安装于探轮安装架4上。探轮20的内部设置有安装支架24,安装支架24上设置有探头25。如果拆除轮膜22,则探头25中产生的超声波不能进入被测物体,无法进行检测。

实施例5

又一种本发明超声波探轮标定系统的实施例,该系统具体包括:

如实施例2所述的超声波探轮标定装置100;

设置于超声波探轮标定装置100的横向滑块6上的储液箱12,储液箱12内填充有探轮液13;

设置于储液箱12内的标定试块15,标定试块15中设置有人工伤损,用于对探轮20的性能进行测试;储液箱12及标定试块15均可以拆卸;

设置于标定试块15顶部的片状轮膜14,片状轮膜14用于模拟超声波经过探轮20的轮膜22时产生的幅值衰减,探轮液13的上表面没过片状轮膜14;

安装于超声波探轮标定装置100的探轮安装架4上的探轮20,探轮20为无轮膜探轮。

实施例6

再一种本发明超声波探轮标定系统的实施例,该系统具体包括:

如实施例2所述的超声波探轮标定装置100;

设置于超声波探轮标定装置100的横向滑块6上的标定试块15,标定试块15中设置有人工伤损,用于对探轮20的性能进行测试;

安装于超声波探轮标定装置100的探轮安装架4上的探轮20,探轮20为有轮膜探轮并下压于标定试块15上。

实施例7

如附图13和附图14所示,一种基于实施例3所述系统的本发明超声波探轮标定方法的实施例,该方法具体包括以下步骤:

S11)当标定的探轮20为无轮膜探轮时,在超声波探轮标定装置100的纵向滑块5上安装储液箱12;

S12)在储液箱12中安装标定试块15并填充探轮液13,标定试块15中设置有人工伤损,用于对探轮20的性能进行测试;

S13)在标定试块15的顶部放置片状轮膜14,探轮液13的上表面没过片状轮膜14,片状轮膜14用于模拟超声波经过探轮20的轮膜22时产生的幅值衰减;

S14)当进行探轮20的标定时,将探轮20安装至探轮安装架4的燕尾槽上,调节升降机构3使探轮20处于合适的高度位置,使得探轮液13没过探轮20的探头25;同时,调节纵向滑块5及横向滑块6,使得标定试块15移动至对准探头25的位置,使得探头25产生的超声波能够以探轮液13为介质进入标定试块15;

S15)然后连接测试设备即可进行探轮20的标定。

实施例8

如附图15和附图16所示,一种基于实施例4所述系统的本发明超声波探轮标定方法的实施例,该方法具体包括以下步骤:

S21)当标定的探轮20为有轮膜探轮时,在超声波探轮标定装置100的纵向滑块5上安装标定试块15,标定试块15中设置有人工伤损,用于对探轮20的性能进行测试;

S22)当进行探轮20的标定时,将探轮20安装至探轮安装架4的燕尾槽上,调节纵向滑块5及横向滑块6,使得标定试块15移动至对准探头25的位置;同时,调节升降机构3使探轮20处于合适的高度位置,使得探轮20下压至标定试块15上,使探头25产生的超声波能够以探轮液13为介质进入标定试块15;

S23)然后连接测试设备即可进行探轮20的标定。

实施例9

一种基于实施例5所述系统的本发明超声波探轮标定方法的实施例,该方法具体包括以下步骤:

S31)当标定的探轮20为无轮膜探轮时,在超声波探轮标定装置100的横向滑块6上安装储液箱12;

S32)在储液箱12中安装标定试块15并填充探轮液13,标定试块15中设置有人工伤损,用于对探轮20的性能进行测试;

S33)在标定试块15的顶部放置片状轮膜14,探轮液13的上表面没过片状轮膜14,片状轮膜14用于模拟超声波经过探轮20的轮膜22时产生的幅值衰减;

S34)当进行探轮20的标定时,将探轮20安装至探轮安装架4的燕尾槽上,调节升降机构3使探轮20处于合适的高度位置,使得探轮液13没过探轮20的探头25;同时,调节纵向滑块5及横向滑块6,使得标定试块15移动至对准探头25的位置,使得探头25产生的超声波能够以探轮液13为介质进入标定试块15;

S35)然后连接测试设备即可进行探轮20的标定。

如果需要一次性对多个探头25进行测试,只需从超声波探轮标定装置100上取下探轮20,更换探头25后即可进行下次测试,可以节省大量拆装轮膜的时间。

实施例10

一种基于实施例6所述系统的本发明超声波探轮标定方法的实施例,该方法具体包括以下步骤:

S41)当标定的探轮20为有轮膜探轮时,在超声波探轮标定装置100的横向滑块6上安装标定试块15,标定试块15中设置有人工伤损,用于对探轮20的性能进行测试;

S42)当进行探轮20的标定时,将探轮20安装至探轮安装架4的燕尾槽上,调节纵向滑块5及横向滑块6,使得标定试块15移动至对准探头25的位置;同时,调节升降机构3使探轮20处于合适的高度位置,使得探轮20下压至标定试块15上,使探头25产生的超声波能够以探轮液13为介质进入标定试块15;

S43)然后连接测试设备即可进行探轮20的标定。

在上述本实施例1-10中,滑块与导轨(横向滑块6与横向导轨8,以及纵向滑块5与纵向导轨7)的组合还可以进一步采用导套与导柱组合,以及齿轮与齿条组合等替代结构实现移动副功能。探轮安装架4与垂向导柱16的组合还可以进一步采用导轨与滑块组合,以及齿轮与齿条组合等替代结构实现移动副功能。纵向、横向及垂向的驱动机构可以具体采用手动、油缸、气缸、电缸或电机驱动等形式。

通过实施本发明具体实施例描述的超声波探轮标定装置的技术方案,能够产生如下技术效果:

(1)本发明具体实施例描述的超声波探轮标定装置、系统及方法,兼容安装轮膜和不装轮膜两种探轮标定方式,在安装轮膜的标定方式下可以对完整探轮进行标定;在不安装轮膜的标定方式下采用液浸形式,无需拆装轮膜即可更换探头,可以快速地对多个探头进行标定,节约了大量进行探头更换的时间,大幅提升了标定作业效率;

(2)本发明具体实施例描述的超声波探轮标定装置、系统及方法,在不安装轮膜的标定方式下采用液浸形式,并在标定试块顶部设置片状平面轮膜,模拟超声波经过轮膜时产生的幅值衰减,能够对探轮进行准确的标定。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围。

- 超声波探轮标定装置、系统及方法

- 超声波探轮标定系统及方法