电容器及其制造方法

文献发布时间:2023-06-19 10:25:58

技术领域

本公开通常涉及电容器及其制造方法,更详细而言,涉及电容器元件被密封的电容器及其制造方法。

背景技术

专利文献1公开了薄膜电容器的制造方法。在该薄膜电容器的制造方法中,首先,在卷绕金属化膜而形成的卷绕体的两端面形成金属喷镀电极,在该电极部安装外部端子来制造电容器元件。接下来,将该电容器元件在减压状态下浸渍于不含填料的液态的热固化性树脂中,用液态树脂被覆电容器元件的外周,将液态树脂加热固化而形成树脂层。然后,将电容器元件收纳于外装壳体中,在外装壳体中填充含填料树脂并进行固化。这样,通过将外装壳体的开口部进行树脂密封来制造薄膜电容器。

在专利文献1中,实现了薄膜电容器的耐湿性的提高,但并未考虑轻量化。

现有技术文献

专利文献

专利文献1:特开2005-294589号公报

发明内容

本公开的目的在于提供一种能够实现轻量化并提高耐湿性的电容器及其制造方法。

本公开的一个方式的电容器具备电容器元件、将上述电容器元件密封的树脂外装体、和被覆上述树脂外装体的表面的至少一部分的阻气膜。

本公开的一个方式的电容器的制造方法包括以下的工序A~U。

工序A:在成形用模具的模腔中,使阻气膜密合于上述成形用模具地配置,并配置电容器元件的工序,

工序B:向上述成形用模具的模腔中注入液态的热固化性树脂组合物,将上述热固化性树脂组合物加热使其半固化而形成半固化物的工序,

工序C:从上述成形用模具的模腔中取出上述半固化物的工序,以及

工序D:将上述半固化物进一步加热而使其完全固化的工序。

附图说明

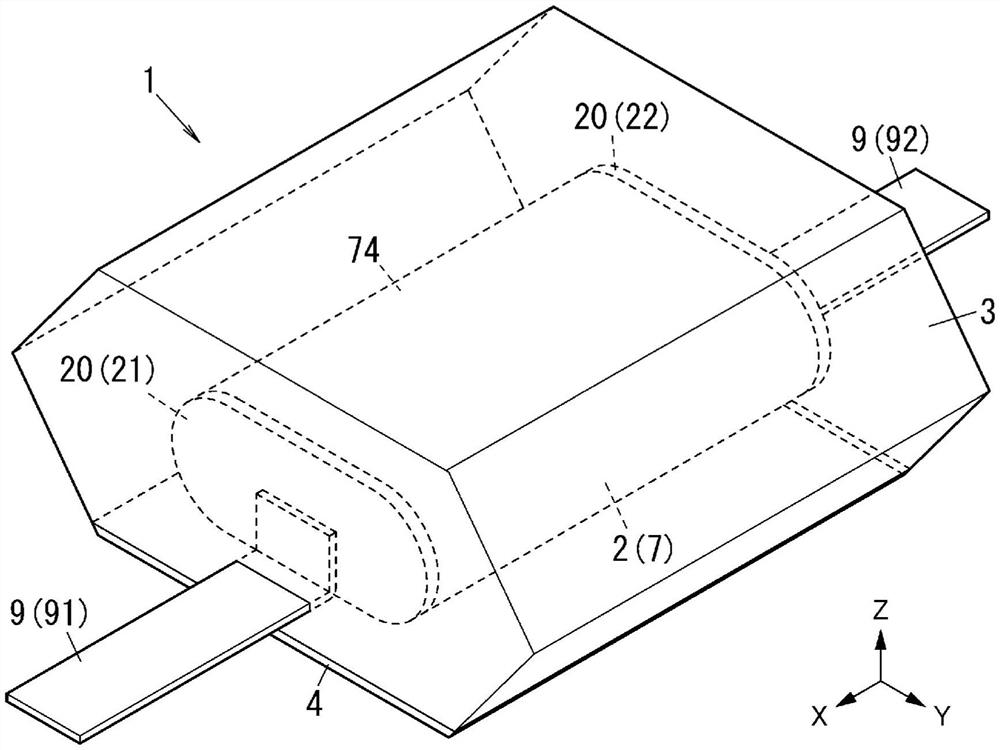

图1是本公开的第1实施方式的电容器的立体图。

图2A是卷绕型电容器元件的制造方法的一工序图(立体图)。图2B是上述卷绕型电容器元件的立体图。

图3A是层叠型电容器元件的制造方法的一工序图(立体图)。图3B是层叠型电容器元件的制造方法的一工序图(截面图)。图3C是图3B所示的层叠型电容器元件的一部分剖切后的立体图。图3D是上述层叠型电容器元件的立体图。

图4A~图4D是本公开的第1实施方式的电容器的制造方法的各工序的说明图。

图5是本公开的第2实施方式的电容器的立体图。

图6A~图6D是本公开的第2实施方式的电容器的制造方法的各工序的说明图。

图7是本公开的第3实施方式的电容器的立体图。

图8A~图8D是本公开的第3实施方式的电容器的制造方法的各工序的说明图。

具体实施方式

(第1实施方式)

以下,参照附图对第1实施方式的电容器1及其制造方法进行说明。需要说明的是,在一部分附图中,图示了相互正交的X轴(前后方向)、Y轴(左右方向)和Z轴(上下方向)。这些轴只是为了便于说明而图示的,并不是限定使用电容器1等时的方向等的意思。

(1)概要

如图1所示,第1实施方式的电容器1具备电容器元件2、树脂外装体3和阻气膜4。树脂外装体3将电容器元件2密封。阻气膜4被覆树脂外装体3的表面的一部分。

电容器1不具备专利文献1中记载的外装壳体。即,电容器1采用所谓的无壳体结构。因此,电容器1至少能够实现与现有的外装壳体相当的量的轻量化。

另外,电容器元件2被树脂外装体3密封。因此,电容器1的耐湿性提高。此外,树脂外装体3的表面的一部分被阻气膜4被覆。在此,阻气膜4与树脂外装体3相比,即使厚度较薄,也不易使水蒸气等气体透过。因此,例如,如图4D所示,与未被覆阻气膜4的部位的树脂外装体3的厚度T2相比,能够使被覆阻气膜4的部位的树脂外装体3的厚度T1变薄(T1<T2)。这样能够减薄,相应地能够实现进一步的轻量化。

因此,根据第1实施方式的电容器1,能够实现轻量化,并提高耐湿性。

(2)详细

(2.1)构成

第1实施方式的电容器1采用所谓的无壳体结构,不具备专利文献1中记载的外装壳体。即,电容器1为无壳体电容器。如图1所示,电容器1具备电容器元件2、树脂外装体3和阻气膜4。电容器元件2、树脂外装体3和阻气膜4进行了一体化。

<电容器元件>

首先,对电容器元件2进行说明。电容器元件2具有塑料膜作为电介质。电容器元件2可以是卷绕型电容器元件7(参照图2B),也可以是层叠型电容器元件8(参照图3D)。以下,示出卷绕型电容器元件7和层叠型电容器元件8的一个例子。

《卷绕型电容器元件》

卷绕型电容器元件7例如能够如下地进行制造。首先,准备第1金属化膜71和第2金属化膜72(参照图2A)。

第1金属化膜71具有第1电介质膜701和第1导电层711。第1电介质膜701为长条物。在第1电介质膜701的单面,除了第1边缘部721以外,形成有第1导电层711。第1边缘部721是第1电介质膜701露出的部分,沿着第1电介质膜701的一个长边形成为比第1导电层711细的带状。

第2金属化膜72与第1金属化膜71同样地形成。即,第2金属化膜72具有第2电介质膜702和第2导电层712。第2电介质膜702是具有与第1电介质膜701相同宽度的长条物。在第2电介质膜702的单面,除了第2边缘部722以外,形成有第2导电层712。第2边缘部722是第2电介质膜702露出的部分,沿着第2电介质膜702的一个长边形成为比第2导电层712细的带状。

第1电介质膜701和第2电介质膜702例如由聚丙烯、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚苯硫醚或聚苯乙烯等形成。第1导电层711和第2导电层712通过蒸镀法或溅射法等方法形成。第1导电层711和第2导电层712例如由铝、锌和镁等形成。

接下来,如图2A所示,使第1金属化膜71和第2金属化膜72各自的2个长边对齐而重叠。此时,使第1电介质膜701或第2电介质膜702介于第1导电层711与第2导电层712之间。此外,使形成有第1边缘部721的长边与形成有第2边缘部722的长边相反。通过像这样将第1金属化膜71和第2金属化膜72在重叠的状态下卷绕,能够得到圆柱状的卷绕体73。接下来,从两侧按压该卷绕体73的侧面,加工成截面长圆状的卷绕体74(参照图2B)。通过这样进行扁平化,能够实现省空间化。

接下来,通过金属喷镀(金属喷涂法)在卷绕体74的两端形成第1外部电极21和第2外部电极22,从而能够得到卷绕型电容器元件7。第1外部电极21与第1导电层711(第1内部电极)电连接。第2外部电极22与第2导电层712(第2内部电极)电连接。第1导电层711和第2导电层712构成一对内部电极。第1外部电极21和第2外部电极22例如由锌等形成。

其后,如图2B所示,将第1汇流条91与第1外部电极21电连接,将第2汇流条92与第2外部电极22电连接。作为该连接方法,例如可举出焊料焊接、电阻焊接和超声波焊接等。第1汇流条91和第2汇流条92例如由铜或铜合金等形成为板状。

《层叠型电容器元件》

另一方面,层叠型电容器元件8例如能够如下地进行制造。首先,准备第1金属化膜81和第2金属化膜82(参照图3A)。

第1金属化膜81具有第1电介质膜801和第1导电层811。第1电介质膜801为矩形状。在第1电介质膜801的单面,除了第1边缘部821以外,形成有第1导电层811。第1边缘部821沿着第1电介质膜801的1个边形成为比第1导电层811细的带状。

第2金属化膜82与第1金属化膜81同样地形成。即,第2金属化膜82具有第2电介质膜802和第2导电层812。第2电介质膜802是与第1电介质膜801相同大小的矩形状。在第2电介质膜802的单面,除了第2边缘部822以外,形成有第2导电层812。第2边缘部822沿着第2电介质膜802的1个边形成为比第2导电层812细的带状。

第1电介质膜801和第2电介质膜802例如由聚丙烯、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚苯硫醚或聚苯乙烯等形成。第1导电层811和第2导电层812通过蒸镀法或溅射法等方法形成。第1导电层811和第2导电层812例如由铝、锌和镁等形成。

接下来,如图3A和图3B所示,使第1金属化膜81和第2金属化膜82的四边对齐而交替地重叠。此时,使第1电介质膜801或第2电介质膜802介于第1导电层811与第2导电层812之间。此外,使形成有第1边缘部821的一边与形成有第2边缘部822的一边对置。在图3A中,将第1边缘部821配置于后方(X轴的负方向),将第2边缘部822配置于前方(X轴的正方向)。这样,通过将多个第1金属化膜81和第2金属化膜82层叠从而一体化,能够得到如图3B和图3C所示那样的层叠体83。该层叠体83除了前表面(朝向X轴的正方向的面)和后表面(朝向X轴的负方向的面)以外,被保护膜84被覆。保护膜84是具有电绝缘性的膜。

接下来,通过金属喷镀(金属喷涂法)在层叠体83的前表面和后表面分别形成第1外部电极21和第2外部电极22,能够得到层叠型电容器元件8(参照图3D)。第1外部电极21与第1导电层811(第1内部电极)电连接。第2外部电极22与第2导电层812(第2内部电极)电连接。第1导电层811和第2导电层812成为一对内部电极。第1外部电极21和第2外部电极22例如由锌等形成。

其后,如图3D所示,将第1汇流条91与第1外部电极21电连接,将第2汇流条92与第2外部电极22电连接。作为该连接方法,例如可举出焊料焊接、电阻焊接和超声波焊接等。第1汇流条91和第2汇流条92例如由铜或铜合金等形成为板状。

<树脂外装体>

接下来,对树脂外装体3进行说明。如图1所示,树脂外装体3将电容器元件2密封。更详细而言,树脂外装体3除了第1汇流条91和第2汇流条92以外,将电容器元件2的整体密封。第1汇流条91和第2汇流条92从树脂外装体3的表面突出。树脂外装体3无间隙地包裹电容器元件2以使其不与外部空气接触,保护电容器元件2不受外部环境影响。这样,能够使电容器1的耐湿性提高。即,能够利用树脂外装体3防止来自外部的水蒸气等气体的侵入,从而抑制电容器元件2的劣化。树脂外装体3的形状没有特别限定。

树脂外装体3为热固化性树脂组合物30的固化物。固化物为C-阶段的物质,为不溶不熔。C-阶段是热固化性树脂组合物30的固化反应的最终状态。

固化反应前的常温(25℃)下的热固化性树脂组合物30为液态,是含有热固化性树脂的组合物。热固化性树脂没有特别限定,例如可举出环氧树脂、不饱和聚酯树脂和聚酰亚胺树脂等。其中,优选环氧树脂。环氧树脂的耐热性、耐化学试剂性、强韧性、电绝缘性和粘接性等特性优异。

热固化性树脂组合物30可以含有无机填充材料。无机填充材料没有特别限定,例如可举出二氧化硅、氧化铝、氮化硅、氮化硼、氧化镁、勃姆石、碳酸钙、氢氧化铝和滑石等。在它们之中,从机械强度的观点出发,优选二氧化硅。无机填充材料的含量例如相对于热固化性树脂组合物的总质量为90质量%以下。需要说明的是,从确保成形时的流动性的观点出发,无机填充材料的含量越小越优选。

此外,热固化性树脂组合物30可以根据需要含有公知的固化剂和催化剂等。

<阻气膜>

接下来,对阻气膜4进行说明。阻气膜4是具有阻气性的膜。阻气性是水蒸气等气体难以透过的性质。优选阻气膜4具有基材膜41和阻气层42(参照图4D)。阻气层42形成于基材膜41上。阻气层42主要具有阻气性。

基材膜41优选为聚对苯二甲酸乙二醇酯(PET)膜(熔点265℃,玻璃化转变温度80℃(TMA法))、聚苯硫醚(PPS)膜(熔点280℃,玻璃化转变温度100℃)、聚醚砜(PES)膜(玻璃化转变温度220℃)、聚醚酰亚胺(PEI)膜(玻璃化转变温度220℃)或聚醚醚酮(PEEK)膜(熔点340℃,玻璃化转变温度140℃)中的任一种。这些膜的耐热性优异。因此,也能够耐受后述的液态注射成形时的加热温度。需要说明的是,上述熔点和玻璃化转变温度是基于DSC法(升温速度:10℃/min)的数据。

阻气层42具有阻气性。阻气层42包含氧化硅和/或氧化铝。阻气层42能够通过例如蒸镀法、溅射法或等离子体CVD法等来形成。

如图1所示,阻气膜4被覆树脂外装体3的表面的一部分。在阻气膜4具有基材膜41和阻气层42的情况下,阻气层42粘接于树脂外装体3,基材膜41面向外部(参照图4D)。被覆面积越大越优选,没有特别限定。通过这样进行被覆,能够实现电容器1的进一步的轻量化。其主要理由是,即使阻气膜4与树脂外装体3相比厚度更薄,也不易使水蒸气等气体透过。与此相对,树脂外装体3如果不确保一定程度的厚度,则无法抑制水蒸气等气体的透过。

参照图4D对上述方面进行说明,T2是未被覆阻气膜4的部位的树脂外装体3的厚度。更详细而言,T2是从电容器元件2与树脂外装体3的界面到树脂外装体3的外表面为止的距离。这样,在未被覆阻气膜4的部位,树脂外装体3露出,需要仅通过树脂外装体3来确保能够抑制水蒸气等气体的透过的程度的厚度。

另一方面,T1是被覆有阻气膜4的部位的树脂外装体3的厚度。更详细而言,T1是从电容器元件2与树脂外装体3的界面到树脂外装体3与阻气膜4的界面为止的距离。这样,在被覆有阻气膜4的部位,能够利用阻气膜4抑制水蒸气等气体的透过,因此能够使树脂外装体3单独的厚度T1比上述T2更薄。

如上所述,阻气膜4与树脂外装体3相比,即使厚度较薄,也不易使水蒸气透过。因此,如图4D所示,在电容器1中,与未被覆阻气膜4的部位的树脂外装体3的厚度T2相比,能够使被覆有阻气膜4的部位的树脂外装体3的厚度T1变薄(T1<T2)。因此,这样能够减薄,相应地能够实现进一步的轻量化。

综上,如果将完全未使用阻气膜4的电容器1与使用了一部分阻气膜4的电容器1进行对比,则即使两者的耐湿性相同,后者的电容器1也能够进一步轻量化。

(2.2)制造方法

第1实施方式的电容器1可以通过液态注射成形(LIM:Liquid InjectionMolding)来制造。液态注射成形是将液态材料注射到模具内并使其反应固化而得到成形品的成形法。在该成形法中,由于使用液态材料,所以能够进行低压成形,能够采用低压的计量泵和混合机等。液态注射成形适合于第1实施方式的电容器1的无壳体化。通常,半导体的树脂密封中使用传递模塑成形法,但与传递模塑成形法相比,在液态注射成形中,对电容器元件2造成的机械损伤和热损伤较小。即使能够进行低温(例如100℃左右)下的传递模塑成形法,关于对电容器元件2造成的机械损伤,液态注射成形也较小。

以下,对使用液态注射成形制造电容器1的方法进行说明。需要说明的是,在该方法中,由于在液态材料中埋入电容器元件2而进行成形,所以也使用嵌件成形。

如图4A所示,成形用模具6是作为成形模使用的注射成形用的模具。成形用模具6由第1模61和第2模62构成,能够控制为期望的温度地形成。在第1模61形成有第1凹部601。在第2模62形成有第2凹部602。第1凹部601和第2凹部602在闭合了第1模61和第2模62时在成形用模具6的内部形成模腔60(参照图4C)。在成形用模具6设置有成为与模腔60连通的树脂注入路径的浇道600。在浇道600连接有用于注入液态的热固化性树脂组合物30的注射喷嘴63。从注射喷嘴63通过浇道600向模腔60内注入液态的热固化性树脂组合物30而进行注射成形。

第1实施方式的电容器1的制造方法包括以下的工序A~D。依次对各工序进行说明。

<工序A>

在工序A中,在成形用模具6的模腔60中,使阻气膜4密合于成形用模具6地配置。在第1实施方式中,如图4B所示,使阻气膜4密合于第1模61的第1凹部601的底面地配置。阻气膜4能够通过例如抽真空而密合于模腔60的内表面。需要说明的是,为了使后述的半固化物31的脱模操作变得容易,可以在配置阻气膜4之前,在第1凹部601和第2凹部602的内表面上涂布脱模剂。

此外,在工序A中,在成形用模具6的模腔60中配置电容器元件2。在第1实施方式中,以闭合第1模61和第2模62时电容器元件2不与阻气膜4接触的方式,与阻气膜4分离地配置电容器元件2(图4C)。如此配置是为了在阻气膜4与电容器元件2之间注入从而夹设热固化性树脂组合物30。此外,以在闭合了第1模61和第2模62时电容器元件2不与模腔60的内表面接触的方式配置电容器元件2(图4C)。然后,使第1凹部601与第2凹部602对置,闭合第1模61和第2模62,从而将电容器元件2配置在模腔60内。电容器元件2的汇流条9在闭合了第1模61和第2模62时被第1模61与第2模62的接合部夹持。因此,电容器元件2在模腔60内以浮起的状态配置。需要说明的是,在第1实施方式中,与阻气膜4分离地配置电容器元件2,但也可以不与阻气膜4分离地配置电容器元件2。电容器元件2的至少一部分可以与阻气膜4接触。

<工序B>

在工序B中,向成形用模具6的模腔60注入液态的热固化性树脂组合物30。具体而言,首先,将注射喷嘴63与浇道600连接。将第1模61与第2模62的接合部气密地密封。利用真空泵等(省略图示)对模腔60内进行抽吸。例如,将模腔60内减压至10Torr(约1.33kPa)。然后,从注射喷嘴63的前端部631将液态的热固化性树脂组合物30注射到模腔60内。液态的热固化性树脂组合物30可以不含溶剂(无溶剂),也可以含有溶剂。液态的热固化性树脂组合物30为A-阶段的物质。A-阶段为固化反应的初始的状态。注射喷嘴63在喷嘴主管632内同心地配设柱塞633,通过使该柱塞633前进,能够将液态的热固化性树脂组合物30间歇地注射到模腔60内。热固化性树脂组合物30原本在常温下为液态,因此能够降低用于注入的压力,能够抑制电容器元件2的机械损伤。

此外,在工序B中,对热固化性树脂组合物30进行加热而使其半固化,形成半固化物31。即,将液态的热固化性树脂组合物30填充于模腔60内,以规定的温度将成形用模具6加热,由此使液态的热固化性树脂组合物30的固化反应进行至中途而形成半固化物31。

半固化物31为B-阶段的物质。B-阶段为热固化性树脂组合物30的固化中间状态。即,如果液态的热固化性树脂组合物30被加热,则从A-阶段转移至B-阶段而成为半固化物31。如果半固化物31被进一步加热,则从B-阶段转移至C-阶段而成为固化物。

工序B中的加热优选在不损伤电容器元件2所具有的电介质(例如聚丙烯膜等塑料膜)的程度的温度下进行。具体而言,工序B中的加热温度优选为90℃以上且120℃以下,更优选为90℃以上且100℃以下的范围内。如果考虑到生产率,则加热时间优选为3分钟以上且25分钟以下,更优选为3分钟以上且10分钟以下的范围内。此外,在阻气膜4具有基材膜41和阻气层42的情况下,优选使工序B中的加热温度低于阻气膜4的基材膜41的玻璃化转变温度。这样,如果调整加热温度,则能够抑制工序B中的加热时阻气膜4发生损伤。

<工序C>

在工序C中,从成形用模具6的模腔60中取出半固化物31。即,适当进行保压和冷却后,打开第1模61和第2模62,取出半固化物31。半固化物31被取出了的成形用模具6供于后续的注射。需要说明的是,在取出半固化物31时,在浇道600处已固化的部分附着于半固化物31,该部分在工序C或工序D之后被适当地除去。

<工序D>

在工序D中,将半固化物31进一步加热而使其完全固化。即,进行后固化(也称为after cure或post cure)。后固化是将半固化物31脱模后,作为追加工序,在干燥炉等其他形式的加热室中再次进行加热而使其充分固化。例如,通过将多个半固化物31一并在加热台上进行加热,或者在加热烘箱中进行加热,能够进行后固化。这样,在后固化中,能够一并处理多个半固化物。如果在将半固化物31从成形用模具6脱模后进行后固化,则具有能够除去应变等优点。如上所述地操作,得到图1所示的电容器1。

工序D中的加热优选在不损伤电容器元件2所具有的电介质(例如聚丙烯膜等塑料膜)的程度的温度下进行。具体而言,工序D中的加热温度优选为90℃以上且120℃以下,更优选为90℃以上且100℃以下的范围内。后固化的加热时间优选为2小时以下,更优选为1小时以下。此外,在阻气膜4具有基材膜41和阻气层42的情况下,优选使工序D中的加热温度低于阻气膜4的基材膜41的玻璃化转变温度。这样,如果调整加热温度,则能够抑制在工序D中的加热时阻气膜4发生损伤。

(第2实施方式)

以下,参照附图对第2实施方式的电容器1及其制造方法进行说明。需要说明的是,在第2实施方式中,有时对与第1实施方式相同的构成要素标注与第1实施方式相同的符号并省略详细的说明。

(1)概要

如图5所示,第2实施方式的电容器1具备电容器元件2、树脂外装体3和阻气膜4。树脂外装体3将电容器元件2密封。阻气膜4被覆树脂外装体3的整个表面。

电容器1不具备专利文献1中记载的外装壳体。即,电容器1采用所谓的无壳体结构。因此,电容器1至少能够实现与现有的外装壳体相当的量的轻量化。

另外,电容器元件2被树脂外装体3密封。因此,电容器1的耐湿性提高。此外,树脂外装体3的整个表面被阻气膜4被覆。在此,阻气膜4与树脂外装体3相比,即使厚度较薄,也不易使水蒸气等气体透过。因此,与不使用阻气膜4的情况相比,能够使树脂外装体3的厚度变薄。这样能够减薄,相应地能够实现进一步的轻量化。

因此,根据第2实施方式的电容器1,能够实现轻量化,并提高耐湿性。

(2)详细

(2.1)构成

第2实施方式的电容器1采用所谓的无壳体结构,不具备专利文献1中记载的外装壳体。即,电容器1是无壳体电容器。如图5所示,电容器1具备电容器元件2、树脂外装体3和阻气膜4。电容器元件2、树脂外装体3和阻气膜4进行了一体化。

<电容器元件>

电容器元件2与第1实施方式相同。

<树脂外装体>

树脂外装体3与第1实施方式相同。

<阻气膜>

阻气膜4的构成本身与第1实施方式相同。在第2实施方式中,如图5所示,阻气膜4被覆树脂外装体3的整个表面。此外,阻气膜4被覆第1汇流条91和第2汇流条92各自的一部分,但第1汇流条91和第2汇流条92各自的剩余部分突出至外部。这样,阻气膜4无间隙地包裹树脂外装体3以使其不与外部空气接触。在阻气膜4具有基材膜41和阻气层42的情况下,阻气层42粘接于树脂外装体3,基材膜41面向外部(参照图6D)。通过这样进行被覆,能够实现电容器1的进一步的轻量化。其主要理由是,即使阻气膜4与树脂外装体3相比厚度更薄,也不易使水蒸气等气体透过。与此相对,树脂外装体3如果不确保一定程度的厚度,则无法抑制水蒸气等气体的透过。

综上,如果将完全未使用阻气膜4的电容器1与使用了阻气膜4的电容器1进行对比,则即使两者的耐湿性相同,后者的电容器1也能够进一步轻量化。

(2.2)制造方法

在第2实施方式的电容器1的制造方法中,工序A与第1实施方式不同,工序B~D与第1实施方式相同。以下,特别地对工序A进行说明,并进一步对工序C进行补充。

<工序A>

在工序A中,在成形用模具6的模腔60中,以包围模腔60的方式使阻气膜4密合于成形用模具6地配置。在第2实施方式中,如图6B所示,使阻气膜4密合于第1模61的第1凹部601和第2模62的第2凹部602的各自的至少整个内表面地配置。通过这样配置阻气膜4,在闭合第1模61和第2模62时,阻气膜4包围模腔60(参照图6C)。阻气膜4例如能够通过抽真空而密合于模腔60的内表面。需要说明的是,为了使后述的半固化物31的脱模操作变得容易,可以在配置阻气膜4之前,在第1凹部601和第2凹部602的内表面上涂布脱模剂。

此外,在工序A中,在成形用模具6的模腔60中,以被阻气膜4包围的方式配置电容器元件2。在第2实施方式中,以闭合第1模61和第2模62时电容器元件2不与阻气膜4接触的方式,与阻气膜4分离地配置电容器元件2(参照图6C)。这样配置是为了在阻气膜4与电容器元件2之间注入从而夹设热固化性树脂组合物30。然后,使第1凹部601与第2凹部602对置,闭合第1模61和第2模62,从而将电容器元件2配置在模腔60内。电容器元件2的汇流条9在闭合了第1模61和第2模62时被第1模61与第2模62的接合部夹持。因此,电容器元件2在模腔60内以浮起的状态配置。需要说明的是,在第2实施方式中,与阻气膜4分离地配置电容器元件2,但也可以不与阻气膜4分离地配置电容器元件2。电容器元件2的至少一部分可以与阻气膜4接触。

<工序C>

在取出半固化物31时,在浇道600处已固化的部分附着于半固化物31,该部分在工序C或工序D之后被适当地除去。由于该除去等理由,在树脂外装体3的外表面的一部分露出到外部的情况下,在该露出的部分使用公知的粘接剂等适当地粘接阻气膜4而进行被覆即可。

(第3实施方式)

以下,参照附图对第3实施方式的电容器1及其制造方法进行说明。需要说明的是,在第3实施方式中,有时对与第1实施方式相同的构成要素标注与第1实施方式相同的符号并省略详细的说明。

(1)概要

如图7所示,第3实施方式的电容器1具备电容器元件2、树脂外装体3、阻气膜4和金属层5。树脂外装体3将电容器元件2密封。阻气膜4被覆树脂外装体3的表面的一部分。金属层5被覆树脂外装体3的表面的剩余部分。

电容器1不具备专利文献1中记载的外装壳体。即,电容器1采用所谓的无壳体结构。因此,电容器1至少能够实现与现有的外装壳体相当的量的轻量化。

另外,电容器元件2被树脂外装体3密封。因此,电容器1的耐湿性提高。此外,树脂外装体3的整个表面被阻气膜4和金属层5被覆。在此,阻气膜4和金属层5与树脂外装体3相比,即使厚度较薄,也不易使水蒸气等气体透过。因此,与不使用阻气膜4和金属层5的情况相比,能够使树脂外装体3的厚度变薄。这样能够减薄,相应地能够实现进一步的轻量化。

因此,根据第3实施方式的电容器1,能够实现轻量化,并提高耐湿性。

(2)详细

(2.1)构成

第3实施方式的电容器1采用所谓的无壳体结构,不具备专利文献1中记载的外装壳体。即,电容器1为无壳体电容器。如图7所示,电容器1具备电容器元件2、树脂外装体3、阻气膜4和金属层5。电容器元件2、树脂外装体3、阻气膜4和金属层5进行了一体化。

<电容器元件>

电容器元件2与第1实施方式相同。

<树脂外装体>

树脂外装体3与第1实施方式相同。

<阻气膜>

阻气膜4的构成本身与第1实施方式相同。在第3实施方式中,如图7所示,阻气膜4被覆树脂外装体3的表面的一部分。然而,第1汇流条91和第2汇流条92分别贯通被覆树脂外装体3的阻气膜4而突出至外部。在阻气膜4具有基材膜41和阻气层42的情况下,阻气层42粘接于树脂外装体3,基材膜41面向外部(参照图8D)。通过这样进行被覆,能够实现电容器1的进一步的轻量化。其主要理由是,即使阻气膜4与树脂外装体3相比厚度更薄,也不易使水蒸气等气体透过。与此相对,树脂外装体3如果不确保一定程度的厚度,则无法抑制水蒸气等气体的透过。

<金属层>

接下来,对金属层5进行说明。金属层5具有不易使水蒸气等气体透过的性质。此外,金属层5具有比树脂外装体3和阻气膜4更高的导热性。金属层5是金属板、镀层和蒸镀层等。作为形成金属层5的金属的具体例,可举出铜、铝、铁、不锈钢、镁、银、金、镍和铂等。

如图7所示,金属层5被覆树脂外装体3的表面的剩余部分。通过这样进行被覆,能够实现电容器1的进一步的轻量化。其主要理由是,金属层5与树脂外装体3相比,即使厚度较薄,也难以使水蒸气等气体透过。与此相对,树脂外装体3如果不确保一定程度的厚度,则无法抑制水蒸气等气体的透过。此外,即使电容器元件2成为高热从而树脂外装体3充满热,通过在树脂外装体3被覆金属层5,也能够得到散热效果。需要说明的是,从防止短路的观点出发,第1汇流条91和第2汇流条92不与金属层5接触。两者被电绝缘。

在此,“树脂外装体3的表面的剩余部分”是指从树脂外装体3的整个表面除去阻气膜4所被覆的树脂外装体3的表面的一部分后的剩余的部分。即,树脂外装体3的整个表面由一部分和剩余部分构成。这样,阻气膜4和金属层5无间隙地包裹树脂外装体3以使其不与外部空气接触。

综上,如果将完全不使用阻气膜4和金属层5的电容器1与使用了阻气膜4和金属层5的电容器1进行对比,则即使两者的耐湿性相同,后者的电容器1也能够进一步轻量化。

(2.2)制造方法

如图8A所示,成形用模具6是作为成形模而使用的注射成形用的模具。成形用模具6由第1模61和第2模62构成,能够控制为所期望的温度地形成。在第1模61形成有平坦面611。在第2模62形成有凹部602。平坦面611和凹部602在闭合了第1模61和第2模62时在成形用模具6的内部形成模腔60(参照图8C)。在成形用模具6设置有成为与模腔60连通的树脂注入路径的浇道600。在浇道600连接有用于注入液态的热固化性树脂组合物30的注射喷嘴63。从注射喷嘴63通过浇道600向模腔60内注入液态的热固化性树脂组合物30而进行注射成形。

在第3实施方式的电容器1的制造方法中,工序A与第1实施方式不同,工序B~D与第1实施方式相同。以下,特别地对工序A进行说明,并进一步对工序C进行补充。

<工序A>

在工序A中,在成形用模具6的模腔60中,使阻气膜4和金属层5密合于成形用模具6地配置。在第3实施方式中,如图8B所示,使阻气膜4密合于第2模62的第2凹部602的至少整个内表面地配置。此外,使金属层5密合于第1模61的平坦面611地配置。通过这样配置阻气膜4和金属层5,在闭合第1模61和第2模62时,阻气膜4和金属层5包围模腔60(参照图8C)。阻气膜4和金属层5例如可以通过抽真空而密合于模腔60的内表面。需要说明的是,为了使后述的半固化物31的脱模操作变得容易,可以在配置阻气膜4和金属层5之前,在平坦面611和凹部602的内表面上涂布脱模剂。

此外,在工序A中,在成形用模具6的模腔60中,以被阻气膜4和金属层5包围的方式配置电容器元件2。在第3实施方式中,以闭合第1模61和第2模62时电容器元件2不与阻气膜4和金属层5接触的方式,与阻气膜4和金属层5分离地配置电容器元件2(图8C)。这样配置是为了在阻气膜4和金属层5与电容器元件2之间注入从而夹设热固化性树脂组合物30。然后,使平坦面611与凹部602对置,闭合第1模61和第2模62,从而将电容器元件2配置在模腔60内。电容器元件2的汇流条9在闭合了第1模61和第2模62时被第1模61与第2模62的接合部夹持。因此,电容器元件2在模腔60内以浮起的状态配置。需要说明的是,在第3实施方式中,与阻气膜4和金属层5分离地配置电容器元件2,但电容器元件2的至少一部分也可以与阻气膜4接触。其中,金属层5与电容器元件2电绝缘。

<工序C>

在取出半固化物31时,在浇道600处已固化的部分附着于半固化物31,该部分在工序C或工序D之后被适当地除去。由于该除去等理由,在树脂外装体3的外表面的一部分露出到外部的情况下,在该露出的部分使用公知的粘接剂等适当地粘接阻气膜4而进行被覆即可。

(变形例)

在第1~3实施方式中,树脂外装体3仅密封1个电容器元件2,但也可以密封2个以上的电容器元件2。

在第1~3实施方式中,2个汇流条9从树脂外装体3向前方(X轴的正方向)和后方(X轴的负方向)突出(参照图1、图5和图7),但2个汇流条9的突出方向没有特别限定。

成形用模具6也可以是多个取模模具。即,在第1~3实施方式中,成形用模具6仅具有1个模腔60,但也可以具有2个以上的模腔60。在该情况下,能够一次制造多个电容器1。

在第1~3实施方式中,浇道600在闭合了第1模61和第2模62时形成,但设置于第1模61或第2模62中的任一者即可。

在第3实施方式中,将金属板作为金属层5设置于成形用模具6来制造电容器1,但金属层5的形成也可以在半固化物31完全固化后进行。即,可以在使半固化物31完全固化后,在树脂外装体3未被阻气膜4被覆而露出的部分粘接金属板作为金属层5,或者形成镀层或蒸镀层。

(方式)

根据上述实施方式和变形例可以明确,本公开包括下述方式。以下,仅为了明示与实施方式的对应关系,以带括号的方式标注符号。

第1方式的电容器(1)具备电容器元件(2)、将上述电容器元件(2)密封的树脂外装体(3)和被覆上述树脂外装体(3)的表面的至少一部分的阻气膜(4)。

根据该方式,能够实现轻量化,提高耐湿性。

在第2方式的电容器(1)中,在第1方式中,上述阻气膜(4)被覆上述树脂外装体(3)的整个表面。

根据该方式,能够实现轻量化,提高耐湿性。

第3方式的电容器(1)在第1方式中还具备金属层(5)。上述阻气膜(4)被覆上述树脂外装体(3)的表面的一部分。上述金属层(5)被覆上述树脂外装体(3)的表面的剩余部分。

根据该方式,能够实现轻量化,提高耐湿性。

第4方式的电容器(1)在第1~3中的任一方式中,上述阻气膜(4)具有基材膜(41)和形成于上述基材膜(41)上的阻气层(42)。上述阻气层(42)包含氧化硅和/或氧化铝。

根据该方式,能够进一步提高电容器(1)的耐湿性。

第5方式的电容器(1)的制造方法包括以下的工序A~D。

工序A:在成形用模具(6)的模腔(60)中,使阻气膜(4)密合于上述成形用模具(6)地配置,并配置电容器元件(2)的工序,

工序B:向上述成形用模具(6)的模腔(60)中注入液态的热固化性树脂组合物(30),将上述热固化性树脂组合物(30)加热使其半固化而形成半固化物(31)的工序,

工序C:从上述成形用模具(6)的模腔(60)中取出上述半固化物(31)的工序,以及

工序D:将上述半固化物(31)进一步加热而使其完全固化的工序。

根据该方式,能够制造轻量且耐湿性优异的电容器(1)。

在第6方式的电容器(1)的制造方法中,在第5方式中,上述工序A是如下工序:在成形用模具(6)的模腔(60)中,以包围上述模腔(60)的方式使阻气膜(4)密合于上述成形用模具(6)地配置,并以被上述阻气膜(4)包围的方式配置电容器元件(2)。

根据该方式,能够制造轻量且耐湿性优异的电容器(1)。

在第7方式的电容器(1)的制造方法中,在第5方式中,上述工序A是如下工序:在成形用模具(6)的模腔(60)中,以包围上述模腔(60)的方式使金属层(5)和阻气膜(4)密合于上述成形用模具(6)地配置,以被上述金属层(5)和上述阻气膜(4)包围的方式配置电容器元件(2)。

根据该方式,能够实现轻量化,提高耐湿性。

在第8方式的电容器(1)的制造方法中,在第5~7中的任一方式中,上述阻气膜(4)具有基材膜(41)和形成于上述基材膜(41)上的阻气层(42)。上述阻气层(42)包含氧化硅和/或氧化铝。

根据该方式,通过利用阻气层(42)吸附水分,能够进一步提高耐湿性。

在第9方式的电容器(1)的制造方法中,在第5~8中的任一方式中,使上述工序B和上述工序D中的加热温度低于上述阻气膜(4)的上述基材膜(41)的玻璃化转变温度。

根据该方式,能够抑制在工序B和工序D中的加热时阻气膜(4)发生损伤。

附图标记说明

1:电容器

2:电容器元件

3:树脂外装体

30:热固化性树脂组合物

4:阻气膜

41:基材膜

42:阻气层

5:金属层

6:成形用模具

60:模腔

- 积层陶瓷电容器的中间体的制造方法、积层陶瓷电容器的中间体的制造中所使用的包含卤系化合物的处理水溶液、积层陶瓷电容器的中间体、以及积层陶瓷电容器的制造方法、积层陶瓷电容器

- 固体电解电容器用电容器元件的制造方法和使用该电容器元件的固体电解电容器的制造方法以及使用该电容器元件的固体电解电容器