冷成型弯曲玻璃制品及其制造方法

文献发布时间:2023-06-19 10:32:14

相关申请的交叉引用

本专利要求提交于2018年7月26日的美国临时申请第62/703,520号的优先权的权益,该申请的内容是本申请的基础并以引用的方式全文并入本文。

技术领域

本公开内容涉及包括玻璃基板的车辆内部部件及其形成方法,并且更具体地涉及冷成型或冷弯弯曲玻璃基板及其形成方法。

背景技术

车辆内部包括弯曲表面,并可在此类弯曲表面中包括结合显示器、触摸面板和/或其他覆盖玻璃部件。用于形成此类弯曲表面的材料通常仅限于聚合物,聚合物不具有玻璃的耐久性和光学性能。因此,申请人已经确定需要弯曲玻璃基板,尤其是当用作显示器和/或触摸面板的覆盖物时。现有的形成此类弯曲玻璃基板的方法(诸如热成型)具有包括成本高、光学畸变和表面标记在内的缺点。车辆设计正演变为包括更多的显示器和触摸界面,它们可具有平坦或弯曲的覆盖玻璃。由于玻璃的光滑和多样的外观,装饰性玻璃表面也可用于非显示器或非触摸面板表面。申请人已经确定对可以成本有效方式结合弯曲玻璃基板而不会产生通常与玻璃热成型工艺相关的问题并同时具有通过行业标准安全测试和规定的机械性能的车辆内部系统的需要。

发明内容

本公开内容的一个实施方式涉及车辆内部部件,包括具有支撑表面和形成在支撑表面中的开口的框架、玻璃基板和至少部分地设置在开口中并将玻璃基板粘附到框架的第一粘合剂。玻璃基板包括第一主表面、面向支撑表面的第二主表面和在第一主表面与第二主表面之间并限定玻璃基板的厚度的次表面。第一粘合剂和开口协同地操作,以防止车辆内部部件分层。本公开内容的一些实施方式的一个方面提供了车辆内部系统,包括车辆内部部件,以及以下至少一个:玻璃基板的第一主表面和第二主表面中的一个上的装饰层、显示模块或触摸面板。

本公开内容的另一个实施方式涉及使玻璃基板冷弯的方法。该方法包括提供具有支撑表面的框架,该支撑表面具有形成在该支撑表面中的一个或多个开口。该方法还包括将玻璃基板定位在支撑表面上,其中玻璃基板具有第一主表面、面向支撑表面的第二主表面和在第一主表面与第二主表面之间并限定玻璃基板的厚度的次表面。该方法包括在玻璃基板的温度低于玻璃基板的玻璃转变温度时,向玻璃基板施加力,以使第二主表面与支撑表面相符,并且提供与第二主表面接触并至少部分地在一个或多个开口内的第一粘合剂,其中第一粘合剂保持第二主表面与支撑表面相符,第一粘合剂和开口协同地作用,以防止玻璃基板从框架的分层。实施方式的一个方面包括根据该方法制造的车辆内部系统。

本公开内容的另一个实施方式涉及形成车辆内部部件的方法。该方法包括提供框架,该框架具有带有弯曲表面的支撑表面和形成在支撑表面中的一个或多个开口,并且还提供玻璃基板,该玻璃基板具有第一主表面、与第一主表面相对的第二主表面和在第一主表面与第二主表面之间并限定玻璃基板的厚度的次表面。该方法还包括通过向玻璃基板施加力来使第二主表面与支撑表面相符,并且提供与第二主表面接触并在一个或多个开口内的第一粘合剂。第一粘合剂接合一个或多个开口内的保留特征。保留特征能够向第一粘合剂施加力,以防止玻璃基板从支撑表面的分层。

本公开内容的另一个实施方式涉及将覆盖玻璃冷弯到弯曲框架的方法。该方法包括提供具有带有主表面的底座和一个或多个凸起部分的聚二甲基硅氧烷结构,并且提供结构框架,该结构框架具有前表面、与前表面相对的后表面和从前表面延伸到后表面的一个或多个通孔。通孔的大小设定为允许凸起部分插入到通孔中。该方法包括通过将一个或多个凸起部分插入到一个或多个通孔中来将聚二甲基硅氧烷结构附接到结构框架,其中主表面与前表面的形状基本上相符。该方法还包括提供玻璃基板,该玻璃基板具有第一主表面、面向支撑表面的第二主表面和在第一主表面和第二主表面之间并限定玻璃基板的厚度的次表面。该方法还包括将聚二甲基硅氧烷结构的第一表面和玻璃基板的第二主表面暴露于等离子体环境。第一粘合剂设置在开口的第一部分和第二部分中,并且开口中的第一粘合剂的组合用作用于相符的玻璃基板的保留特征。

本公开内容的另一个实施方式涉及将覆盖玻璃冷弯到弯曲框架的方法。该方法包括提供具有带有主表面的底座和一个或多个凸起部分的聚二甲基硅氧烷结构,并且提供结构框架,该结构框架具有前表面、与前表面相对的后表面和从前表面延伸到后表面的一个或多个通孔。通孔的大小设定为允许凸起部分插入到通孔中。该方法包括通过将一个或多个凸起部分插入到一个或多个通孔中来将聚二甲基硅氧烷结构附接到结构框架,主表面与前表面的形状基本上相符。该方法还包括提供玻璃基板,该玻璃基板具有第一主表面、面向支撑表面的第二主表面和位于第一主表面和第二主表面之间并限定玻璃基板的厚度的次表面,并且将聚二甲基硅氧烷结构的主表面和玻璃基板的第二主表面暴露于等离子体环境,并且然后将第二主表面等离子体结合到聚二甲基硅氧烷结构的主表面。

本公开内容的另外的实施方式涉及车辆内部部件。车辆内部部件包括具有支撑表面的框架、与前表面相对的后表面和形成在支撑表面中的一个或多个开口,并且还包括玻璃基板,该玻璃基板具有第一主表面、朝向支撑表面的第二主表面和在第一主表面与第二主表面之间并限定玻璃基板的厚度的次表面。粘结层在玻璃基板与框架之间,并且将玻璃基板粘附到框架。粘结层设置在支撑表面上、一个或多个开口中和后表面的至少一部分上。

本公开内容的另一个实施方式涉及车辆内部部件。车辆内部部件包括具有弯曲支撑表面的框架、与前表面相对的后表面和在弯曲支撑表面中形成的一个或多个开口,还包括玻璃基板。玻璃基板具有第一主表面、面向弯曲支撑表面的第二主表面和在第一主表面与第二主表面之间并限定玻璃基板的厚度的次表面。粘结层在玻璃基板和框架之间,并且将玻璃基板粘附到框架。设有具有第一宽度的第一部分和第二宽度的第二部分的多个螺栓。第一宽度大于一个或多个开口的宽度,并且第二宽度小于第一宽度且等于或小于一个或多个开口的宽度。多个螺栓的至少第一部分包封在粘结层中,并且多个螺栓的第二部分延伸穿过一个或多个开口到达后表面。第二部分的端部用一个或多个紧固件或螺母固定在后表面后方,并且玻璃基板等离子体结合到粘结层。

其他特征和优点将在以下详细描述中阐述,并且部分地,将容易地被本领域技术人员从该描述中清楚或通过实践如本文所述的实施方式(包括以下具体实施方式、权利要求书以及附图)认识到。

应理解,以上一般描述和以下详细描述都仅是示例性的,并且意图提供理解权利要求的性质和特征的概述或框架。附图意图提供进一步理解,并且被纳入和构成本说明书的一部分。附图示出了一个或多个实施方式,并且与说明书一起用于解释各种实施方式的原理和操作。

附图说明

图1是根据一个或多个实施方式的具有车辆内部系统的车辆内部的透视图。

图2是根据一些实施方式的车辆内部部件的玻璃基板和框架的等距分解图。

图3是根据一个实施方式的将玻璃基板附接到图2的框架之后的图2的车辆内部部件的横截面图。

图4是根据一个或多个实施方式的将玻璃基板附接到框架之后的车辆内部部件的横截面图。

图5A至5D是根据一些实施方式的玻璃基板和具有一个或多个开口的框架的示意横截面图。

图6A至6F是根据一些实施方式的具有不同类型的开口的框架的车辆内部部件的横截面分解图。

图7A至7F是在利用粘结材料将玻璃基板附接到框架之后的图6A至6E的车辆内部部件的横截面图。

图8是根据一个或多个实施方式的具有显示器或触摸面板的车辆内部系统的示意性横截面图。

图9A和9B是根据一些实施方式的图8的车辆内部系统的替代方面的平面图。

图10A至10C是根据一些实施方式的在包括(A)在暴露于等离子体之前、(B)在暴露于等离子体之后和(C)在等离子体结合之后在内的整个等离子体结合工艺中玻璃基板和聚二甲基硅氧烷(PDMS)层的等距分解示意图。

图11A至11F是根据一些实施方式的车辆内部部件在不同组装阶段的横截面图。

图12是根据一些实施方式的框架和PDMS包封层的等距视图。

图13A至13D是根据一些实施方式的车辆内部部件在不同组装阶段的横截面图。

图14A至14D是根据一个或多个实施方式的车辆内部部件在组装阶段的横截面图。

图15A至15F是根据一个或多个实施方式的车辆内部部件在不同组装阶段的横截面图。

具体实施方式

现在将详细参考各种实施方式,其示例如附图所示。一般来说,车辆内部系统可包括设计为透明的各种不同弯曲表面,例如弯曲显示表面和弯曲表面非显示玻璃覆盖物,并且本公开内容提供具有这些弯曲表面的制品,以及从玻璃材料形成这些弯曲表面的方法。从玻璃材料形成弯曲车辆表面与通常在车辆内饰中发现的典型弯曲塑料面板相比具有许多优点。例如,玻璃通常被视为与塑料覆盖材料相比,在许多弯曲覆盖材料应用(如显示器应用和触摸面板应用)中提供增强的功能和用户体验。玻璃表面也可以延伸到显示器和触摸面板的边界之外,在很大的表面积上提供无瑕疵的玻璃表面。玻璃的区域也可以用各种颜色、图案、纹理进行装饰,包括模仿其他材料(如金属、木材、皮革、碳纤维或其他表面)的外观。

尽管玻璃提供了这些好处,但车辆内部的玻璃表面也应满足对于乘客安全和使用方便二者的性能标准。例如,某些规定(如ECE R 21和FMVSS201)要求车辆内部通过人头模型冲击试验(HIT)。HIT涉及在特定条件下使车辆内部部件(诸如如显示器)受到来自某一质量的冲击。所用质量是人头模型。HIT意图模拟驾驶员或乘客头部对车辆内部部件的冲击。通过测试的标准包括在超过3ms的时间中人头模型减速力不超过80g(g力)以及人头模型的峰值减速小于120g。在HIT的环境中使用的“减速”指人头模型被车辆内部部件停止时的减速。除这些规定外,在这些条件下使用玻璃时还有一些额外的问题。例如,当受到来自HIT的冲击时,玻璃可能需要保持完整,而不是断裂。在某些情况下,玻璃可能会断裂,但断裂的玻璃应以减少在真实的人的头部造成撕裂的可能性的方式表现。在HIT中,可以通过将人头模型包裹在代表人皮肤的替代材料(如织物、皮革或其他材料)中来模拟撕裂可能性。这样,可以根据替代材料中形成的撕裂或孔来估计撕裂的可能性。因此,在玻璃破裂的情况下,可能需要通过控制玻璃破裂的方式来减少撕裂的机会。

覆盖玻璃通常用粘合剂和/或机械约束而粘附在某些底层结构或框架上。在产品的使用寿命期间重要的是,覆盖玻璃必须保持粘附在这种底层结构上,并且不会分层。这是车辆内部的一个问题——如果玻璃表面出现分层,驾驶员和乘客的安全可能会受到影响。此外,汽车的使用寿命也很长(比手机等消费类电子产品更长),并且面临恶劣的环境条件。因此,希望车辆内部部件具有足够的机械完整性,以在车辆的整个使用寿命内承受这些恶劣条件。

因此,正如下文将详细地讨论的那样,申请人已经开发出一种玻璃制品和相关的制造工艺,该工艺提供了一种高效且成本有效的方式来利用玻璃基板的冷弯零件形成一种制品,例如用于车辆内部系统的显示器。一般来说,本文讨论的制造工艺提供了使用粘结材料将玻璃制品冷弯到框架。在此工艺中,框架具有一个或多个开口,以允许粘结材料流入开口中,这可提供额外的强度以将冷弯玻璃制品保持在冷弯状态并防止玻璃制品不必要的变形或从框架分层。除了在覆盖玻璃与框架之间提供增加的层压强度外,本文讨论的实施方式还提供用于形成这些制品的简单且可扩展的制造工艺。

如本文所用,术语“冷弯(cold-bent)”、“冷弯(cold-beding)”、“冷成型(cold-formed)”或“冷成型(cold forming)”是指在冷成型温度下弯曲玻璃基板,该冷成型温度小于玻璃基板的玻璃材料的玻璃转变温度。

在一些实施方式中,经由施加力(例如,通过真空吸盘、静电吸盘、压力机等)将玻璃基板弯曲到弯曲的模具表面上的弯曲形状。例如,弯曲的模具表面可以是真空吸盘或静电吸盘,或压力机的一部分,其中弯曲玻璃基板的力可以是差压、静电力、或接触压力表面的力。当处于弯曲形状时,在一些实施方式中,可在玻璃基板的暴露表面上提供粘结材料。然后,当处于弯曲形状时,使具有弯曲支撑表面(例如,对应于弯曲的模具表面的弯曲形状)的框架与玻璃基板接触,从而使粘结材料置于支撑表面和玻璃基板之间。先前施加于玻璃基板上的粘结材料的量可足以在框架按压在组合的玻璃基板和粘结材料上时,填充框架的弯曲支撑表面中的一个或多个开口或通孔。或者,在一些实施方式中,在将框架应用于玻璃基板期间或之后,可从框架后侧通过通孔提供粘结材料。这样,基本上所有或仅补充量的粘结材料可以用于填充框架中的开口。

在一些实施方式中,粘结材料仅在开口的位置粘结到玻璃基板上,并且不存在于玻璃基板和支撑表面之间的空间的其他区域中。由于本文实施方式的有效性,粘结材料的这种局部使用足以维持玻璃基板的冷弯状态。

通过填充开口或通孔,粘结材料可以增强与框架的附接,从而增强成品的结构完整性和/或刚度。例如,可对通孔进行成形以抵抗对粘结材料和/或玻璃基板的力,否则可能导致玻璃基板从框架或粘结材料上分层。在一些实施方式中,通孔贯穿支撑表面的厚度具有宽度不同的两个或多个部分,其中如果力试图在玻璃基板的方向上将粘结材料拉出通孔,则通孔的靠近支撑表面的较窄部分可以在通孔的较深、较宽部分内的粘结材料上施加力。因此,较窄的部分充当保留特征,以防止粘结材料从框架上分离。

将框架和粘结材料施加到冷弯玻璃基板上后,粘结材料凝固(例如,通过冷却、固化或类似方式),以在粘结材料和玻璃基板的表面之间形成直接接合(例如,通过结合或粘结)的弯曲制品。组合框架和粘结材料的直接接合和刚度将玻璃基板固定在成品中的弯曲形状。在此工艺中,可以避免使用单独的粘结材料或物理约束机制。此外,申请人相信,利用本文讨论的成形技术和设备提供了以传统热玻璃弯曲工艺无法实现的对包括冷弯覆盖玻璃结构在内的制品的高产量和高效制造。

此外,在典型工艺中,使用热成型工艺来形成弯曲玻璃制品。如本文所讨论的,提供了各种弯曲玻璃制品及其制造工艺,以避免典型玻璃热成型工艺的缺陷。例如,相对于本文讨论的冷弯工艺,热成型工艺是能源密集型的,并且增加了形成弯曲玻璃部件的成本。此外,热成型工艺通常使玻璃表面处理(例如抗反射涂层)的应用变得更加困难。例如,许多涂层材料不能在热成型工艺之前施加于平坦的玻璃材料工件,因为涂层材料通常不会经受热成型工艺的高温。此外,在热弯后将涂层材料应用于弯曲玻璃基板表面比应用于平板玻璃基板要困难得多。此外,申请人相信,通过避免热成型所需的额外高温加热步骤,通过本文讨论的冷成型工艺和系统生产的玻璃制品比通过热成型工艺生产的类似形状的玻璃制品具有更好的光学性能和/或改善的表面性质。

因此,至少出于这些原因,申请人认为,本文所讨论的玻璃制品和制造玻璃制品的工艺提供了各种好处和性质的组合,这些好处和性质先前无法用用于车辆系统的非玻璃制品或先前开发的玻璃制品实现。

参考图1,车辆内部10可包括具有玻璃表面的各种部件和系统,例如车辆内部系统100、110、120。车辆内部系统100包括框架,如中控台底座102所示,其中弯曲表面104包括一个曲面显示器106。车辆内部系统110包括框架,如仪表板底座112所示,其中弯曲表面114包括曲面显示器116。仪表板底座112通常包括仪表板118,仪表板118也可能包括曲面显示器。车辆内部系统120包括框架,如方向盘底座122所示,带有弯曲表面124和曲面显示器126。在一个或多个实施方式中,车辆内部系统包括框架,该框架是扶手、结构柱、座椅靠背、地板、头枕、门板或车辆内部的包括弯曲表面的任何部分。在其他实施方式中,框架是用于独立显示器(例如,未永久连接到车辆的一部分的显示器,或安装在上述表面或框架中的一个之外的显示器)的外壳的一部分。尽管本文讨论的实施方式可参照弯曲玻璃基板、框架、表面、显示器等进行讨论,但应想到实施方式包括具有平板玻璃基板、框架、表面、显示器等的制品和车辆内部系统。

本文所述弯曲玻璃制品的实施方式可用于车辆内部系统100、110和120中的每一个。此外,本文所讨论的弯曲玻璃制品可用作本文所讨论的任何弯曲表面显示实施方式的弯曲覆盖玻璃,包括用于车辆内部系统100、110和/或120。此外,在各种实施方式中,车辆内部系统100、110和120的各种非显示部件可以由本文讨论的玻璃制品形成。在一些此类实施方式中,本文讨论的玻璃制品可以用作仪表板、中控台、门板等的非显示覆盖表面。在这些实施方式中,玻璃材料可根据其重量、美观外观等进行选择,并可提供具有图案(例如,拉丝金属外观、木纹外观、皮革外观、有色外观等)的涂层(例如,油墨或颜料涂层),以使玻璃基板与相邻的非玻璃组件视觉匹配,或出于其他设计或美学原因。在具体实施方式中,油墨或颜料涂层可具有提供死前端(deadfront)功能的透明度水平。

如图2所示,车辆内部部件200包括具有支撑表面204的框架202和玻璃基板206。玻璃基板206具有第一主表面208和第二主表面210,该第二主表面210通过限定玻璃基板206的厚度t的次表面209与第一主表面分离。在具体实施方式中,次表面209限定玻璃基板206的外周长。在车辆内部部件200的完成状态下,第一主表面208是面向车辆内部的表面(即,面向车辆内部部件的用户或车辆的驾驶员/乘客)。框架202具有多个形成在支撑表面204中的开口212。开口212从支撑表面204延伸到框架202的后表面214。在一些实施方式中,开口不能延伸到后表面214,而只能延伸到框架202内的某个深度。使用粘结材料或粘合剂(见图3)将玻璃基板206的第二主表面210附接到支撑表面204。

在各种实施方式中,玻璃基板206的第一主表面208和/或第二主表面210可包括一个或多个表面处理或层。表面处理可覆盖第一主表面208和/或第二主表面210的至少一部分。示例性的表面处理包括防眩光表面/涂层、防反射表面/涂层和颜料设计。在一个或多个实施方式中,第一主表面208和/或第二主表面210的至少一部分可包括任何一个、任何两个或全部三个防眩光表面、防反射表面和颜料设计。例如,第一主表面208可包括防眩光表面,第二主表面210可包括防反射表面。在另一示例中,第一主表面208包括防反射表面,第二主表面210包括防眩光表面。在另一示例中,第一主表面208包括防眩光表面和防反射表面中的一个或两个,第二主表面210包括颜料设计。

颜料设计可以包括由颜料(例如墨水、油漆等)形成的任何美学设计,并且可以包括木纹设计、拉丝金属设计、图形设计、肖像或标志。颜料设计可印刷在玻璃基板上。在一个或多个实施方式中,防眩光表面包括蚀刻表面。在一个或多个实施方式中,防反射表面包括多层涂层。

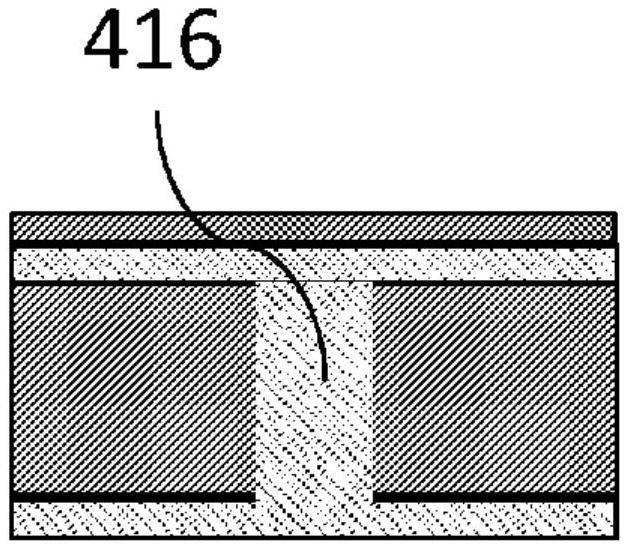

图3是图2中沿线3-3的横截面图。如图3所示,开口212的宽度为W1。在框架具有多个开口的一些实施方式中,开口可以具有相同的宽度W1,或者它们可以具有两个或更多不同的宽度。粘结材料216设置在框架202的支撑表面204和玻璃基板209的第二主表面210之间。此外,粘结材料填充开口212并覆盖框架202的后表面214。在一些实施方式中,粘结材料216覆盖后表面214的全部或大部分,如图3所示。在其他实施方式中,粘结材料216可仅覆盖后表面214的一部分,在后表面214上位于开口212附近。在其它实施方式中,粘结材料216可能不覆盖任何后表面214,而是限制在支撑表面204和开口212上。覆盖全部或部分后表面214的粘结材料216的优点是,如果在玻璃基板209或粘结材料216上施加具有方向D1上的分量的力,则后表面214可以在方向D2上对粘结材料216施加力。然而,根据一些实施方式,即使粘结材料不覆盖后表面的一部分,开口212也可以对粘结材料施加这样的力,如下所述。在这些构造中,粘结材料216和框架202之间的接合为车辆内部部件提供了更大的结构完整性,可以防止部件损坏或分层,并帮助玻璃基板保持期待的冷弯形状。

根据一个或多个实施方式,粘结材料可包括环氧树脂、硅酮材料、亚克力(acrylic)、氰基丙烯酸酯、尿烷(urethane)、环氧丙烯酸酯或聚二甲基硅氧烷(PDMS)。快速固化环氧树脂(例如

图4示出了粘结材料216仅覆盖后表面214的在开口212附近的一部分的实施方式的示例。特别地,粘结材料216覆盖后表面214的某一区域,该区域的宽度W2大于开口212的宽度W1。尽管后表面214可以是框架的后表面,但也可以是支撑表面208后面的空隙或空间内的表面,而实际上并非框架202的最后表面。

根据一个或多个实施方式,开口在框架的特定区域形成在框架中,特定区域对应于玻璃基板的具有高应力的区域。例如,当通过冷弯方法将玻璃基板施加到框架时,由于弯曲,玻璃中可能会产生应力,并且玻璃中应力的位置和大小可能根据冷弯成形玻璃基板的形状(例如,曲率)而变化。玻璃基板边缘附近的应力也可能较高。这些应力较高的区域可能是机械弱点的位置和玻璃基板的机械失效或分层的起点。因此,可根据冷弯玻璃基板的最终形状来确定开口的位置,以便通过开口与粘结材料之间的相互作用提供的增强可以抵消或减轻这些高应力区域的弱点。如本文所用,“高应力”是指玻璃基板的具有高于平均应力的区域(相对于玻璃基板的其他区域)。在某些情况下,高应力至少比平均应力高10%、20%、30%、40%或50%。在一些实施方式中,开口可位于与玻璃基板中的最高应力区域对应的一个或多个区域中。

图5A至5D示出了开口的可能位置的各种示例。例如,在图5A中,在框架302上对应于玻璃基板306边缘的区域形成开口304。同样,在图5B中,在框架312上对应于玻璃基板306边缘的区域形成开口314。图5B中的框架312也是弯曲的,以便支撑表面具有凸形。如果玻璃基板306冷弯至凸表面支撑表面,则因为玻璃基板希望恢复其平坦或未弯曲状态,玻璃基板306中的弹性力将在玻璃基板中产生应力。因此,靠近玻璃基板306边缘的开口314可加强抵抗这些弹性力。在图5B中,开口324形成在框架322的具有相对紧密曲率(即,小曲率半径)的部分中,这可能导致玻璃基板306中的应力较高。在图5D中,在框架332的不同位置形成开口334,包括对应于玻璃基板边缘的区域、紧密曲率区域和对应于反向曲线的位置(即,与反向曲率相交的曲率拐点)。当然,图5A至5D中的构造是为了说明目的而显示的简化图,并且本公开内容的实施方式不限于这些示例。玻璃基板306示出为指示框架302、312、322、332相对于将附接玻璃基板306的支撑表面303、313、323、333的方向。

图6A至6F示出了根据各种实施方式的开口的横截面图。玻璃基板406示出为指示框架402a-402f相对于将应用玻璃基板406的支撑表面403的方向。开口可以具有各种形状或轮廓,用于与设置在其中的粘结材料接合。在图6A中,框架402a的开口404a具有恒定的直径,而在图6B和6C中,框架402b和402c的开口404b和404c具有不同的直径。在图6B中,开口404b的内壁是倾斜的,贯穿开口404b的深度产生一个连续可变直径。具体来说,开口404b的距离支撑表面403最近的区域比开口404b的靠近框架402b后表面的区域具有更小的直径。另一方面,在图6C中,开口404c包括两个具有不同直径的离散区域。图6D至6F分别示出了具有更窄和更宽直径的重复截面的开口404d-404f。当粘结材料布置在开口404d-404f中并固化时,粘结材料可以在框架402d-402f内起到类似螺钉或干壁锚的作用。图7A至7F示出了在用粘结材料填充开口404a-404f并将玻璃基板406应用于框架402a-402f之后图6A至6F的部件。

图6A至6F中的开口404a-404f可被视为保留特征,用于保持其中的粘结材料并从而通过将玻璃基板粘结到粘结材料上而在框架上保持玻璃基板的冷弯形状。然而,根据一个或多个实施方式,开口404a-404f只是某些保留特征的示例,并且可以使用各种开口或通孔形状或几何形状。此外,当在基板支撑表面的平面视图中查看时,开口或通孔可以具有各种几何形状。例如,开口可以是圆形的,如图2中开口212所示,但也可以具有其他形状,包括椭圆、正方形、矩形、槽形或任何其他合适的几何图形。例如,槽开口的长度大于其宽度,例如至少是开口宽度的两倍、五倍、十倍、二十倍、五十倍或一百倍。槽形可以使粘结材料更容易进入并填充开口。

根据一些实施方式,车辆内部部件包括一个或多个电子部件。例如,电子部件可以是显示模块、触摸面板或光源。图8示出了具有支撑表面504的框架502和用粘结材料或粘合剂(未显示)附接到框架502的玻璃基板506的车辆内部部件500的实施方式。玻璃基板506和支撑表面504具有一个或多个弯曲区段,例如,可通过将玻璃基板506冷成型到弯曲支撑表面504来实现。此外,部件500包括电子部件520,该电子部件520可以是显示模块。框架502包括放置电子部件520的空间522。在一些实施方式中,电子部件可以定位在玻璃基板506的平坦或弯曲部分下,并且自身可以是弯曲的或柔性的。

玻璃基板506的曲率可以是平板玻璃基板冷成型至框架502的弯曲支撑表面504的结果,或平板玻璃及框架层压板冷弯至弯曲形状的结果。通常,玻璃基板506通过施加弯曲力冷成型或冷弯至所需的弯曲形状。在冷弯之后,玻璃基板506将具有弯曲形状,使得第一主表面508和第二主表面510各包括至少一个具有曲率半径的弯曲区段。例如,框架502的支撑表面504可以是凸弯曲表面。在这种实施方式中,玻璃基板506弯曲,使得第二主表面510限定大体与弯曲支撑表面504的凸弯曲形状相符的凹形形状,并且第一主表面508限定大体与弯曲支撑表面504的凸弯曲形状相匹配或成镜像的凸形形状。在此类实施方式中,表面508和510都限定了第一曲率半径R1,该曲率半径通常与底座502的弯曲表面504的曲率半径相匹配。在一些实施方式中,R1在弯曲支撑表面的半径的约10%以内。在特定实施方式中,在去除弯曲力之后,粘结材料(或粘合剂)和底座502的刚性将玻璃基板506保持为弯曲形状。

在施加弯曲力期间,玻璃基板的最高温度低于玻璃基板的玻璃材料的玻璃转变温度。在特定实施方式中,在弯曲工艺中玻璃基板没有像在热成型玻璃应用于弯曲形状时那样通过加热组件、熔炉、烤箱等进行主动加热。在各种实施方式中,在施加弯曲力期间,玻璃基板的温度保持在摄氏400度、摄氏300度、摄氏200度甚至摄氏100度以下。这种冷弯方法允许形成弯曲玻璃基板,同时保持位于在通常与玻璃弯曲工艺相关的高温下可能损坏或破坏的玻璃基板上的各种涂层。

一般来说,R1是根据相关车辆内部框架的形状来选择的,一般来说,R1在30mm和5m之间。此外,玻璃基板506的厚度t(例如,图2中表面208和210之间测量的平均厚度)在0.05mm到2mm之间。在具体实施方式中,t小于等于1.5mm且在更具体的实施方式中,t为0.3mm至0.7mm。申请人发现,此类薄玻璃基板可利用冷成型而无破损地冷成型成各种弯曲形状(包括本文讨论的曲率的相对高的曲率半径),同时提供用于各种车辆内部应用的优质覆盖层。此外,这种薄玻璃基板可能更容易变形,这可补偿相对于弯曲支撑表面可能存在的形状不匹配和间隙。

图9A和9B示出了图8的车辆内部部件500的替代实施方式的平面图。在图9A和9B中,电子部件520可通过玻璃基板506看到。在图9A中,框架502具有多个开口516a,图标为系列具有例如方形或圆形的点。在图9B中,框架502具有多个具有槽形开口516b。如前述,在一些实施方式中,槽形形状516b允许粘结材料更容易填充开口516b。

图9A和图9B还示出设置在框架502与玻璃基板506之间的第二粘附材料517。第二粘附材料可以是压敏粘合剂、胶带、胶膜或泡沫。例如,第二粘附材料517可包括丙烯酸材料、尿烷材料或烯烃橡胶材料中的至少一种。在一些实施方式中,当将粘结材料(或第一粘附材料)施加到部件上或当粘结材料硬化或固化时,第二粘附材料517可以冷弯形状将玻璃基板506粘附到框架502上。如图9A和9B所示,第二粘附材料517应用于未形成开口516a和516b的区域。第二粘附材料517可以限定提供粘结材料的多个区域,并且第二粘附材料517甚至可以作为屏障,以防止粘结材料在粘结材料硬化或固化之前不需要的流动到框架502或玻璃基板506的其他区域。例如,电子部件520和玻璃基板506之间可以使用不同的材料(例如,光学透明粘合剂或OCA),并且在一些实施方式中,可能不希望粘结材料进入该空间。因此,第二粘附材料517可以阻止粘结材料从第二粘附材料517限定的区域中的一个逸出。

在一个或多个实施方式中,粘结材料选自能够等离子体结合到玻璃基板的材料。等离子体可用于在涂层、印刷或粘附之前处理各种材料的表面,因此,该等离子体处理工艺将容易在大多数制造环境中获得并且易于实施到本文所述的实施方式中。

在具体实施方式中,粘结材料可以是聚二甲基硅氧烷(PDMS)。具体地说,PDMS层或结构可以放置在玻璃基板和框架之间,也可以填充框架中形成的一个或多个开口。在一些实施方式中,框架的支撑表面涂有PDMS,或者框架被包封在PDMS中。然后,对PDMS和玻璃基板的第二主表面进行表面等离子体处理,之后将玻璃基板粘结到经表面等离子体处理的PDMS上。

关于表面等离子体处理,如图10A至10C所示,在图10A中提供玻璃基板606和PDMS层616。PDMS具有以下分子结构:

在表面等离子体处理期间,反应性硅醇(Si-O-H)基团620分别在玻璃基板和PDMS层表面606’和616’上产生,如图10B所示。当表面等离子体处理的覆盖玻璃与PDMS聚集在一起(即玻璃与PDMS呈保形接触)时,反应性硅醇基团发生缩合反应,形成强共价硅氧烷(Si-O-Si)键,如图10C所示。在玻璃基板冷弯成所需形状(包括一个或多个弯曲区域)的冷成型期间,可以实现这种结合。因此,可以在不使用任何粘结材料的情况下将覆盖玻璃结合到PDMS层或结构上。因此,可以通过利用PDMS涂覆框架表面或包封框架,然后在冷成型工艺中进行表面等离子体处理和结合,而可将PDMS层或结构并入车辆内部部件中。这可以改善仅依靠粘附材料进行层压并将薄覆盖玻璃冷成型到弯曲结构框架上的现有冷成型工艺。

在一些实施方式中,PDMS也可与其他材料结合,包括:PDMS结合到SU-8,其使用氧等离子体活化随后使用氨基硅烷介导的不可逆结合方法;PDMS结合到聚酰亚胺,其基于氧等离子体处理后室温下的硫醇-环氧点击反应;及PDMS结合到塑料材料或热塑性塑料,其使用(1)氧等离子体处理,然后在室温下进行胺和环氧官能化(聚甲基丙烯酸甲酯(PMMA)、聚碳酸酯(PC)、聚酰亚胺(PI)和聚对苯二甲酸乙二醇酯(PET)),(2)氧等离子体活化,然后进行氨丙基三乙氧基硅烷改性(PC、环烯烃共聚物(COC)、PMMA和聚苯乙烯(PS)),(3)等离子体活化后氨基硅烷介导的室温结合(PC、PMMA、COC和PS),(4)等离子体氧化表面改性后硅烷试剂(正硅酸四乙酯或TEOS)(PMMA、PC、APET、PDMS和玻璃)。

图11A至11F示出了根据一些实施方式使用PDMS层压车辆内部部件的工艺。在图11A中,提供弯曲框架702和PDMS层716并将其结合在一起,如图11B所示。平板玻璃基板706和PDMS层716随后经历表面等离子体处理,然后将玻璃基板706冷成型到PDMS层716,该层将进行等离子体结合,如图11C所示。图11D至11F示出了替代的步骤安排,其中图11D中提供了玻璃基板706和PDMS层716,并且如图11E所示PDMS层716是等离子体结合到平板玻璃基板706上的。然后,结合的玻璃基板706和PDMS层716可以与弯曲框架702相符,如图11F所示。

如图12所示,框架802可包括多个开口812,并且PDMS层816可包封框架802,以使PDMS层816穿过开口812并在框架802的前后侧上延伸。这显示于根据一个或多个实施方式在图12的框架802的示意横截面图中的图13A至13C。如图13C和13D所示,玻璃基板806可冷成型到PDMS层816的凹表面(图13C)或凸表面(图13D)上。

参考图14A至14D,一些实施方式包括PDMS结构916,其具有带有主表面918的底座917和从主表面918向外延伸的一个或多个凸起部分919。凸起部分919的尺寸设定为适于进入和/或穿过框架902中形成的一个或多个开口912。PDMS结构916具有柔性,可与框架902的弯曲形状相符,如图14B所示,而凸起部分919插入开口912中。将PDMS结构917附接到框架912后,通过将固定机构附接到从框架902另一侧伸出的凸起部分919,将PDMS结构917固定到框架912。固定机构可以是涂层或粘合剂层,也可以是机构约束机构,例如螺母或销。在一些实施方式中,如图14C所示,在框架912的背面添加了一层附加的PDMS 917’。PDMS 917’的附加层可以通过等离子体结合到PDMS结构917上以实现固定附接。然后,可将玻璃基板906添加到一层附加的PDMS 917’中,或如图14D所示,通过如上文所讨论的等离子体结合添加到等离子体结构917中。

在替代实施方式中,使用一个或多个附接机构来帮助PDMS层附接到框架。例如,附接机构可以包括多个螺栓957和一个带有多个孔959的柔性垫圈958,如图15A所示。螺栓957设计为穿过垫圈958,如图15B所示。接下来,垫圈958和螺栓957的头部可以包封在PDMS 966中,如图15C所示。由于垫圈片958和PDMS 966是柔性的,它们可以一起形成框架956的形状,从而使螺栓957穿过框架956中的开口962,如图15D和15E所示。最后,可以使用保留机构977(例如一系列螺母、销等等)将螺栓957固定在框架956的后侧上。

还提供了形成上述车辆内部部件的方法。在一个或多个实施方式中,形成具有应用于弯曲框架的冷弯玻璃基板的车辆内部部件的方法包括提供具有支撑表面的框架,该支撑表面中形成一个或多个开口。该方法还包括提供玻璃基板,其具有第一主表面、与第一主表面相对的第二主表面以及在第一主表面和第二主表面之间并限定玻璃基板的厚度的次表面。玻璃基板位于支撑表面上,第二主表面朝向支撑表面。向玻璃基板和框架中的至少一个施加力,使第二主表面和/或支撑表面与具有一个或多个弯曲表面区域的预定形状相符。玻璃基板的相符是在低于玻璃基板的玻璃转变温度的玻璃基板的温度下进行的,从而将玻璃基板转变为“冷成型”或“冷弯曲”状态。

在第二主表面和支撑表面之间提供粘结材料或粘附材料(有时称为“第一粘合剂”),以将玻璃基板粘附到框架。此外,粘结材料放置在一个或多个开口内。如前述,根据成品的设计,可以在框架中的一个或多个区域战略性地开口或通孔。开口可以通过框架的后表面到支撑表面,这样可以通过开口从后表面侧施加粘结材料。或者,在将玻璃基板形成到弯曲支撑表面之前,可将粘结材料施加到玻璃基板的第二主表面或框架的支撑表面上。在任何情况下,在硬化或固化步骤后,粘结材料有助于将玻璃基板保持在冷弯状态。为了增加层压的强度,如前述,开口为粘结材料提供了保留特征。

在一些实施方式中,该方法包括利用一个或多个夹子、压具或模具将玻璃基板暂时保持在冷弯状态,直到粘结材料被施加并固化,此时临时保持机构可释放层压部件。

示例

使用本文所述的冷成型工艺,将玻璃等离子体结合到PDMS上,构造车辆内部部件。PDMS预聚物(10:1w/w)(

根据一个或多个实施方式,玻璃基板由强化玻璃片(例如,热强化玻璃材料、化学强化玻璃片等)形成。在这些实施方式中,当玻璃基板由强化玻璃材料形成时,第一主表面和第二主表面受到压缩应力,因此在弯曲成凸面形状期间,主表面可能会遇到更大的拉伸应力,而不会有破裂的风险。这使得强化玻璃基板能够与更紧密的弯曲表面相符。

一旦玻璃基板已经弯曲成弯曲形状,冷成型玻璃基板的特征是第一主表面和第二主表面之间的非对称表面压缩。在这种实施方式中,在冷成型工艺或冷成型之前,玻璃基板的第一主表面和第二主表面中各自的压缩应力基本上相等。在冷成型之后,凹主表面上的压缩应力增大,使得冷成型后主表面上的压缩应力大于冷成型前。相反,凸主表面在弯曲期间会受到拉伸应力,这导致表面压缩应力的净减小,使得在弯曲之后的表面的压缩应力小于玻璃片平坦时表面的压缩应力。

如上指出,除了提供诸如消除昂贵和/或缓慢的加热步骤等的处理优点外,本文所讨论的冷成型工艺还被认为能够产生具有优于热成型玻璃制品的各种性质的弯曲玻璃制品,特别是对于车辆内部或显示器覆盖玻璃而言。例如,申请人认为,至少对于某些玻璃材料,在热成型工艺期间的加热会降低弯曲玻璃片的光学性质,并且因此,利用本文讨论的冷弯工艺/系统形成的弯曲玻璃基板提供了两种弯曲玻璃形状以及改进的光学性质,所述光学性质是热弯工艺无法达到的。

此外,许多玻璃表面处理(例如,防眩光涂层、防反射涂层等)是通过沉积工艺施加的,例如通常不适用于涂覆面曲玻璃制品的溅射工艺。此外,许多表面处理(例如,防眩光涂层、防反射涂层、装饰涂层等)也不能经受与热弯工艺相关的高温。因此,在本文讨论的具体实施方式中,在冷弯之前,将一个或多个表面处理施加到玻璃基板的一个或两个主表面,并且包括表面处理的玻璃基板弯曲为弯曲形状。因此,申请人认为,与典型的热成型工艺相比,本文讨论的工艺和系统允许在一个或多个涂层材料施加到玻璃之后弯曲玻璃。

本文所公开的制品和方法允许将玻璃基板弯曲成具有多于一个曲率半径的复杂形状。例如,玻璃基板可以弯曲成这样的形状,使得当在横截面中观察时,一个或两个主表面具有形成S形玻璃基板的凸弯曲区段和凹弯曲区段,如图8所示。

在各种实施方式中,冷成型玻璃基板可具有包括大半径和交叉曲率的复合曲线。复杂弯曲的冷成型玻璃基板可在两个独立方向上具有不同的曲率半径。根据一个或多个实施方式,复杂弯曲的冷成型玻璃基板的特征是具有“交叉曲率”,其中冷成型玻璃基板沿平行于给定尺寸的轴(即第一轴)弯曲,也沿垂直于相同尺寸的轴(即,第二轴)弯曲。当有效的最小半径与有效的交叉曲率和/或弯曲深度相结合时,冷成型玻璃基板和弯曲显示器的曲率可能更复杂。在各种实施方式中,玻璃基板可以具有多于两个的具有相同或不同弯曲形状的弯曲区域。在某些实施方式中,玻璃基板可以具有一个或多个具有可变曲率半径的弯曲形状的区域。

如所指出并参考图2,玻璃基板206的厚度t基本上是恒定的,其定义为第一主表面208和第二主表面210之间的距离。在各种实施方式中,t可指玻璃基板206的平均厚度或最大厚度。另外,玻璃基板206包括宽度W,其定义为与厚度t正交的第一或第二主表面中的一个的第一最大尺寸,并且包括长度L1,其定义为与厚度t和宽度W正交的第一表面或第二表面中的一个的第二最大尺寸。在其他实施方式中,W和L1可以分别是玻璃基板206的平均宽度和平均长度。

在各种实施方式中,厚度t为2mm或更小,具体而言为0.3mm至1.1mm。例如,厚度t可在约0.1mm至约1.5mm、约0.15mm至约1.5mm、约0.2mm至约1.5mm、约0.25mm至约1.5mm、约0.3mm至约1.5mm、约0.35mm至约1.5mm、约0.4mm至约1.5mm、约0.45mm至约1.5mm、约0.5mm至约1.5mm、约0.55mm至约1.5mm、约0.6mm至约1.5mm、约0.65mm至约1.5mm、约0.7mm至约1.5mm、约0.1mm至约1.4mm、约0.1mm至约1.3mm、约0.1mm至约1.2mm、约0.1mm至约1.1mm、约0.1mm至约1.05mm、约0.1mm至约1mm、约0.1mm至约0.95mm、约0.1mm至约0.9mm、约0.1mm至约0.85mm、约0.1mm至约0.8mm、约0.1mm至约0.75mm、约0.1mm至约0.7mm、约0.1mm至约0.65mm、约0.1mm至约0.6mm、约0.1mm至约0.55mm、约0.1mm至约0.55mm、约0.1mm至约0.5mm、约0.1mm至约0.4mm、或约0.3mm至约0.7mm的范围。在其他实施方式中,厚度t落在本段所提供的任一精确数值范围内。

在各种实施方式中,宽度W在5cm至250cm、约10cm至约250cm、约15cm至约250cm、约20cm至约250cm、约25cm至约250cm、约30cm至约250cm、约35cm至约250cm、约40cm至约250cm、约45cm至约250cm、约50cm至约250cm、约55cm至约250cm、约60cm至约250cm、约65cm至约250cm、约70cm至约250cm、约75cm至约250cm、约80cm至约250cm、约85cm至约250cm、约90cm至约250cm、约95cm至约250cm、约100cm至约250cm、约110cm至约250cm、约120cm至约250cm、约130cm至约250cm、约140cm至约250cm、约150cm至约250cm、约5cm至约240cm、约5cm至约230cm、约5cm至约220cm、约5cm至约210cm、约5cm至约200cm、约5cm至约190cm、约5cm至约180cm、约5cm至约170cm、约5cm至约160cm、约5cm至约150cm、约5cm至约140cm、约5cm至约130cm、约5cm至约120cm、约5cm至约110cm、约5cm至约100cm、约5cm至约90cm、约5cm至约80cm、或约5cm至约75cm。在其他实施方式中,W落在本段提供的任一精确数值范围内。

在各种实施方式中,长度L1在约5cm至约250cm、约10cm至约250cm、约15cm至约250cm、约20cm至约250cm、约25cm至约250cm、约30cm至约250cm、约35cm至约250cm、约40cm至约250cm、约45cm至约250cm、约50cm至约250cm、约55cm至约250cm、约60cm至约250cm、约65cm至约250cm、约70cm至约250cm、约75cm至约250cm、约80cm至约250cm、约85cm至约250cm、约90cm至约250cm、约95cm至约250cm、约100cm至约250cm、约110cm至约250cm、约120cm至约250cm、约130cm至约250cm、约140cm至约250cm、约150cm至约250cm、约5cm至约240cm、约5cm至约230cm、约5cm至约220cm、约5cm至约210cm、约5cm至约200cm、约5cm至约190cm、约5cm至约180cm、约5cm至约170cm、约5cm至约160cm、约5cm至约150cm、约5cm至约140cm、约5cm至约130cm、约5cm至约120cm、约5cm至约110cm、约5cm至约100cm、约5cm至约90cm、约5cm至约80cm、或约5cm至约75cm的范围。在其他实施方式中,L1落在本段提供的任一精确数值范围内。

在各种实施方式中,玻璃基板502的一个或多个曲率半径(例如图8中所示的R1)约为20mm或更大、约40mm或更大、或约60mm或更大。例如,R1可在约20mm至约10000mm、约30mm至约10000mm、约40mm至约10000mm、约50mm至约10000mm、约60mm至约10000mm、约70mm至约10000mm、约80mm至约10000mm、约90mm至约10000mm、约100mm至约10000mm、约120mm至约10000mm、约140mm至约10000mm、约150mm至约10000mm、约160mm至约10000mm、约180mm至约10000mm、约200mm至约10000mm、约220mm至约10000mm、约240mm至约10000mm、约250mm至约10000mm、约260mm至约10000mm、约270mm至约10000mm、约280mm至约10000mm、约290mm至约10000mm、约300mm至约10000mm、约350mm至约10000mm、约400mm至约10000mm、约450mm至约10000mm、约500mm至约10000mm、约550mm至10000mm、约600mm至10000mm、约650mm至10000mm、约700mm至10000mm、约750mm至10000mm、约800mm至10000mm、约900mm至10000mm、约950mm至10000mm、约1000mm至10000mm、约1250mm至约10000mm、约1500mm至约10000mm、约2000mm至约10000mm、约3000mm至约10000mm、约4000mm至约10000mm、约5000mm至约10000mm、约7250mm至约10000mm、约20mm至约9000mm、约20mm至约8000mm、约20mm至约7000mm、约20mm至约6000mm、约20mm至约5000mm、约20mm至约4000mm、约20mm至约3000mm、约20mm至约2500mm、约20mm至约2250mm、约20mm至约2000mm、约20mm至约1750mm、约20mm至约1700mm、约20mm至约1600mm、约20mm至约1400mm、约20mm至约1300mm、约20mm至约1200mm、约20mm至约1100mm、约20mm至约1000mm、约20mm至约950mm、约20mm至约900mm、约20mm至约850mm、约20mm至约800mm、约20mm至约750mm、约20mm至约700mm、约20mm至约650mm、约20mm至约200mm、约20mm至约550mm、约20mm至约500mm、约20mm至约450mm、约20mm至约400mm、约20mm至约350mm、约20mm至约300mm、或约20mm至约250mm的范围。在其他实施方式中,R1落在本段中提供的任一精确数值范围内。

根据本文讨论的实施方式,车辆内部部件的玻璃基板可以包括意图展示显示器(例如,电子显示器)的一个或多个区域。此外,根据一些实施方式的玻璃基板可以在玻璃基板的多个区域和多个方向上弯曲(即玻璃基板可以围绕不同轴弯曲,这些轴可以是平行的,也可以不是平行的)。因此,可能实施方式的形状和形式不限于本文所示的示例。玻璃基板可被成形为具有包括多个不同形状的复杂表面,包括一个或多个扁平部分、一个或多个锥形部分、一个或多个圆柱形部分、一个或多个球形部分等。

车辆内部系统的各种实施方式可结合在车辆中,例如火车、汽车(例如,轿车、卡车、公共汽车等)、海船(艇、船、潜艇等)和飞行器(例如,无人机、飞机、喷气机、直升机等)。

强化玻璃性质

如前述,可强化一些实施方式中的玻璃基板206。在一个或多个实施方式中,可强化玻璃基板以包括从表面延伸至压缩深度(DOC)的压缩应力。压缩应力区域由呈现拉伸应力的中心部分平衡。在DOC处,应力从正(压缩)应力过渡到负(拉伸)应力。

在各种实施方式中,玻璃基板206可通过利用制品各部分之间的热膨胀系数的不匹配来机械地强化,以形成压缩应力区域和呈现拉伸应力的中心区域。在一些实施方式中,可以通过将玻璃加热至高于玻璃转变点的温度然后快速淬火来热强化玻璃制品。

在各种实施方式中,玻璃基板206可通过离子交换而进行化学强化。在离子交换工艺中,玻璃制品表面处或附近的离子被具有相同价态或氧化态的较大离子取代或交换。在其中玻璃制品包括碱铝硅酸盐玻璃的那些实施方式中,制品表面层中的离子和较大离子是单价碱金属阳离子,诸如Li

离子交换工艺通常通过将玻璃制品浸入含有较大离子的熔融盐浴(或两个或多个熔融盐浴)中来进行,较大离子与玻璃制品中的较小离子交换。应注意,也可以使用含水盐浴。此外,浴的组成可包括一种以上类型的较大离子(例如,Na

在一个或多个实施方式中,玻璃基板可浸入温度为约370℃至约480℃的100%NaNO

在一个或多个实施方式中,玻璃基板可浸入温度低于约420℃(例如,约400℃或约380℃)的包括NaNO

可调整离子交换条件以提供“尖峰”或增加产生的玻璃基板的表面处或附近的应力分布的斜率。尖峰可能导致更大的表面CS值。由于在本文所述的玻璃基板中使用的玻璃组合物的独特性质,可通过单浴或多浴来实现这种尖峰,其中所述浴具有单一组分或混合组分。

在一个或多个实施方式中,当多于一个的单价离子交换到玻璃基板中时,不同的单价离子可以交换到玻璃基板中的不同深度(并在玻璃基板中于不同深度产生不同程度的应力)。可以确定产生应力的离子的所得的相对深度并导致应力分布的不同特性。

使用本领域已知的那些方法来测量CS,诸如通过表面应力计(FSM),通过使用市售仪器,诸如由Orihara Industrial Co.,Ltd.(日本)制造的FSM-6000。表面应力测量依赖于应力光学系数(SOC)的精确测量,其与玻璃的双折射有关。接下来,通过本领域已知的那些方法来测量SOC,诸如纤维和四点弯曲方法(两者都在标题为“玻璃应力-光学系数测量的标准测试方法(Standard Test Method for Measurement of Glass Stress-OpticalCoefficient)”的ASTM标准C770-98(2013)中有描述,该文献的内容以引用的方式全文并入本文),以及体积圆柱法。如本文所使用,CS可以是“最大压缩应力”,其是在压缩应力层内测量的最高压缩应力值。在一些实施方式中,最大压缩应力位于玻璃制品的表面处。在其他实施方式中,最大压缩应力可出现在表面下方的一定深度处,使得压缩轮廓呈现“埋藏峰”。

根据强化方法和条件,可以通过FSM或散射光偏光镜(SCALP)(诸如可从位于Tallinn Estonia的Glasstress Ltd.获得的SCALP-04散射光偏光镜)来测量DOC。当通过离子交换处理对玻璃基板进行化学强化时,可以根据将何种离子交换到玻璃基板中而使用FSM或SCALP。在通过将钾离子交换到玻璃基板中而产生玻璃基板中的应力的情况下,使用FSM来测量DOC。在通过将钠离子交换到玻璃基板中而产生应力的情况下,使用SCALP来测量DOC。在通过将钾离子和钠离子二者交换到玻璃中而产生玻璃基板中的应力的情况下,通过SCALP测量DOC,因为据信钠的交换深度表示DOC并且钾离子的交换深度表示压缩应力的大小变化(但不是从压缩到拉伸的应力变化);通过FSM来测量这种玻璃基板中的钾离子的交换深度。中心张力或CT是最大拉伸应力,并且由SCALP测量。

在一个或多个实施方式中,可将玻璃基板强化为具有描述为玻璃基板厚度t的一部分的DOC(如本文所述)。例如,在一个或多个实施方式中,DOC可大于等于约0.05t、大于等于约0.1t、大于等于约0.11t、大于等于约0.12t、大于等于约0.13t、大于等于约0.14t、大于等于约0.15t、大于等于约0.16t、大于等于约0.17t、大于等于约0.18t、大于等于约0.19t、大于等于约0.2t、大于等于约0.21t。在一些实施方式中,DOC可在约0.08t至约0.25t、约0.09t至约0.25t、约0.18t至约0.25t、约0.11t至约0.25t、约0.12t至约0.25t、约0.13t至约0.25t、约0.14t至约0.25t、约0.15t至约0.25t、约0.08t至约0.24t、约0.08t至约0.23t、约0.08t至约0.22t、约0.08t至约0.21t、约0.08t至约0.2t、约0.08t至约0.19t、约0.08t至约0.18t、约0.08t至约0.17t、约0.08t至约0.16t、或约0.08t至约0.15t的范围内。例如,DOC可以是约20μm或更小。在一个或多个实施方式中,DOC可以是约40μm或更大,例如,约40μm至约300μm、约50μm至约300μm、约60μm至约300μm、约70μm至约300μm、约80μm至约300μm、约90μm至约300μm、约100μm至约300μm、约110μm至约300μm、约120μm至约300μm、约140μm至约300μm、约150μm至约300μm、约40μm至约290μm、约40μm至约280μm、约40μm至约260μm、约40μm至约250μm、约40μm至约240μm、约40μm至约230μm、约40μm至约220μm、约40μm至约210μm、约40μm至约200μm、约40μm至约180μm、约40μm至约160μm、约40μm至约150μm、约40μm至约140μm、约40μm至约130μm、约40μm至约120μm、约40μm至约110μm、或约40μm至约100μm。在其他实施方式中,DOC落在本段提供的任一精确数值范围内。

在一个或多个实施方式中,强化玻璃基板可具有约200MPa或更大、300MPa或更大、400MPa或更大、约500MPa或更大、约600MPa或更大、约700MPa或更大、约800MPa或更大、约900MPa或更大、约930MPa或更大、约1000MPa或更大、或约1050MPa或更大的CS(可在玻璃基板的表面或深度处发现)。

在一个或多个实施方式中,强化玻璃基板可具有约20MPa或更大、约30MPa或更大、约40MPa或更大、约45MPa或更大、约50MPa或更大、约60MPa或更大、约70MPa或更大、约75MPa或更大、约80MPa或更大或约85MPa或更大的最大拉伸应力或中心拉伸(CT)。在一些实施方式中,最大拉伸应力或中心张力(CT)可在约40MPa至约100MPa的范围内。在其他实施方式中,CS落在本段中所提供的精确数值范围内。

玻璃组合物

用于玻璃基板134中的合适的玻璃组合物包括钠钙玻璃、铝硅酸盐玻璃、硼硅酸盐玻璃、硼铝硅酸盐玻璃、含碱铝硅酸盐玻璃、含碱硼硅酸盐玻璃和含碱硼铝硅酸盐玻璃。

除非另有说明,否则本文所公开的玻璃组合物以基于氧化物分析的摩尔百分比(mol%)描述。

在一个或多个实施方式中,玻璃组合物可包括SiO

在一个或多个实施方式中,玻璃组合物包括Al

在一个或多个实施方式中,玻璃制品被描述为铝硅酸盐玻璃制品或包括铝硅酸盐玻璃组合物。在这样的实施方式中,由此形成的玻璃组合物或制品包括SiO

在一个或多个实施方式中,玻璃组合物包括B

如本文所使用,关于组合物的组分的短语“实质上不含”是指在初始配料期间该组分未被主动或有意地添加到组合物中,但可以小于约0.001mol%的量作为杂质存在。

在一个或多个实施方式中,玻璃组合物任选地包括P

在一个或多个实施方式中,玻璃组合物可包括总量大于或等于约8mol%、大于或等于约10mol%、或大于或等于约12mol%的R

在一个或多个实施方式中,玻璃组合物包括Na

在一个或多个实施方式中,玻璃组合物包括小于约4mol%的K

在一个或多个实施方式中,玻璃组合物实质上不含Li

在一个或多个实施方式中,组合物中Na

在一个或多个实施方式中,玻璃组合物可包括总量在约0mol%至约2mol%范围内的RO(其为诸如CaO、MgO、BaO、ZnO、和SrO的碱土金属氧化物的总量)。在一些实施方式中,玻璃组合物包括至多约2mol%的非零量的RO。在一个或多个实施方式中,玻璃组合物包括的RO的量为约0mol%至约1.8mol%、约0mol%至约1.6mol%、约0mol%至约1.5mol%、约0mol%至约1.4mol%、约0mol%至约1.2mol%、约0mol%至约1mol%、约0mol%至约0.8mol%、约0mol%至约0.5mol%,以及它们之间的所有范围和子范围。

在一个或多个实施方式中,玻璃组合物包括的CaO的量小于约1mol%、小于约0.8mol%、或小于约0.5mol%。在一个或多个实施方式中,玻璃组合物实质上不含CaO。

在一些实施方式中,玻璃组合物包括的MgO的量为约0mol%至约7mol%、约0mol%至约6mol%、约0mol%至约5mol%、约0mol%至约4mol%、约0.1mol%至约7mol%、约0.1mol%至约6mol%、约0.1mol%至约5mol%、约0.1mol%至约4mol%、约1mol%至约7mol%、约2mol%至约6mol%、或约3mol%至约6mol%,以及它们之间的所有范围和子范围。

在一个或多个实施方式中,玻璃组合物包括的ZrO

在一个或多个实施方式中,玻璃组合物包括的SnO

在一个或多个实施方式中,玻璃组合物可包括赋予玻璃制品颜色或色调的氧化物。在一些实施方式中,玻璃组合物包括当玻璃制品暴露于紫外线辐射时防止玻璃制品变色的氧化物。此类氧化物的示例包括但不限于以下元素的氧化物:Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Ce、W、和Mo。

在一个或多个实施方式中,玻璃组合物包括表示为Fe

在玻璃组合物包括TiO

示例性玻璃组合物包括:量为约65mol%至约75mol%的SiO

方面(1)涉及一种车辆内部部件,包括:框架,包括支撑表面和形成在支撑表面中的开口;玻璃基板,包括第一主表面、面向支撑表面的第二主表面、以及在第一主表面与第二主表面之间并限定玻璃基板的厚度的次表面;和第一粘合剂,至少部分地设置在开口中并将玻璃基板粘附到框架,其中第一粘合剂和开口被构造成协同地作用以防止车辆内部部件分层。

方面(2)涉及方面(1)的车辆内部部件,其中第一粘合剂设置在支撑表面与玻璃基板之间并设置在开口内。

方面(3)涉及方面(1)的车辆内部部件,其中第一粘合剂设置在形成于支撑表面中的一个或多个开口内,但不设置在支撑表面的未形成一个或多个开口的区域中。

方面(4)涉及方面(1)到(3)中任一方面的车辆内部部件,其中玻璃基板是冷成型玻璃基板。

方面(5)涉及方面(1)到(4)中任一方面的车辆内部部件,其中第二主表面与支撑表面的形状相符。

方面(6)涉及方面(1)到(5)中任一方面的车辆内部部件,其中支撑表面包括弯曲支撑表面。

方面(7)涉及方面(6)的车辆内部部件,其中第二主表面包括与弯曲支撑表面相符的弯曲基板表面。

方面(8)涉及方面(7)的车辆内部部件,其中弯曲支撑表面包括第一曲率半径,并且弯曲基板表面包括在第一曲率半径的10%内的第二曲率半径。

方面(9)涉及方面(8)的车辆内部部件,其中第二曲率半径在第一曲率半径的5%内或1%内。

方面(10)涉及方面(7)到(9)中任一方面的车辆内部部件,其中弯曲基板表面包括凹表面和凸表面中的至少一个。

方面(11)涉及方面(1)到(10)中任一方面的车辆内部部件,其中第二主表面包括复合曲率。

方面(12)涉及方面(1)到(11)中任一方面的车辆内部部件,其玻璃基板是复杂地弯曲的。

方面(13)涉及方面(4)至(12)中任一方面的车辆内部部件,其中冷成型玻璃基板在低于玻璃基板的玻璃转变温度的温度下形成为弯曲形状。

方面(14)涉及方面(1)到(13)中任何一个方面的车辆内部部件,其中开口包括保留特征。

方面(15)涉及方面(14)的车辆内部部件,其中开口包括第一部分和第二部分,第一部分包括沿第一方向的第一宽度,第二部分包括沿第一方向的第二宽度,第二宽度不同于第一宽度,并且其中第一部分设置在第二部分与支撑表面之间。

方面(16)涉及方面(15)的车辆内部部件,其中第二宽度大于第一宽度。

方面(17)涉及方面(14)到(16)中任一方面的车辆内部部件,其中保留特征包括第一部分和第二部分。

方面(18)涉及方面(15)到(17)中任一方面的车辆内部部件,其中第一部分具有由开口的第一内壁限定的第一形状,并且第二部分具有由开口的第二内壁限定的第二形状,第一形状的尺寸或形状与第二形状不同。

方面(19)涉及方面(16)到(18)中任一方面的车辆内部部件,其中第一粘合剂设置在开口的第一部分和第二部分中。

方面(20)涉及方面(1)到(19)中任一方面的车辆内部部件,其中开口延伸穿过支撑表面到达在支撑表面后方的空隙,使得支撑表面将空隙与玻璃基板分离,并且其中第一粘合剂设置在空隙的至少一部分中。

方面(21)涉及方面(20)的车辆内部部件,其中空隙的设置有第一粘合剂的部分具有沿第一方向的第三宽度,第三宽度大于开口的第一宽度。

方面(22)涉及方面(1)到(21)中任一方面的车辆内部部件,其中开口与第二主表面的边缘区域和第二主表面的弯曲部分中的至少一个相对地设置。

方面(23)涉及方面(1)到(22)中任何一个方面的车辆内部部件,其中开口与第二主表面的包括由弯曲诱发的应力的区域相对地布置。

方面(24)涉及方面(1)到(23)中任一方面的车辆内部部件,其中第一粘合剂包括环氧树脂、硅酮材料、亚克力、氰基丙烯酸酯、尿烷或环氧丙烯酸酯中的至少一种。

方面(25)涉及方面(1)至(23)中任一方面的车辆内部部件,其中第一粘合剂包括聚二甲基硅氧烷,并且玻璃基板等离子体结合到聚二甲基硅氧烷。

方面(26)涉及方面(25)的车辆内部部件,其中聚二甲基硅氧烷涂覆支撑表面或包封框架。

方面(27)涉及方面(25)或方面(26)的车辆内部部件,其中聚二甲基硅氧烷设置在开口中。

方面(28)涉及方面(27)的车辆内部部件,其中聚二甲基硅氧烷设置在框架的后表面的至少一部分上,开口从支撑表面到延伸穿过框架到后表面。

方面(29)涉及方面(1)到(24)中任一方面的车辆内部部件,其中玻璃基板的厚度为约0.05mm至约2mm。

方面(30)涉及方面(1)到(29)中任一方面的车辆内部部件,其中玻璃基板的厚度为约0.3mm至约1.1mm。

方面(31)涉及方面(1)到(30)中任一方面的车辆内部部件,其中玻璃基板的厚度小于约1.5mm或小于约1.0mm。

方面(32)涉及方面(1)到(31)中任一方面的车辆内部部件,其中玻璃基板的厚度为约0.3mm至约0.7mm。

方面(33)涉及方面(1)到(32)中任一方面的车辆内部部件,其中玻璃基板的厚度为0.4mm。

方面(34)涉及方面(1)到(33)中任一方面的车辆内部部件,其中玻璃是经化学强化的。

方面(35)涉及方面(1)到(33)中任一方面的车辆内部部件,进一步包括显示模块,显示模块附接到框架。

方面(36)涉及方面(35)的车辆内部部件,其中显示模块使用光学透明粘合剂附接到框架或玻璃基板的第二主表面。

方面(37)涉及方面(1)到(36)中任一方面的车辆内部部件,其中框架包括聚合物、金属、碳纤维或木材材料中的至少一种。

方面(38)涉及方面(37)的车辆内部部件,其中框架包括注射成型聚合物材料。

方面(39)涉及方面(1)到(38)中任一方面的车辆内部部件,进一步包括第二粘合剂,第二粘合剂在支撑表面的未形成开口的一个或多个区域中设置在玻璃基板和支撑表面之间。

方面(40)涉及方面(39)的车辆内部部件,其中第一粘合剂是可固化粘合剂,第二粘合剂被构造成在可固化粘合剂固化之前将玻璃基板粘附到支撑表面。

方面(41)涉及方面(39)或方面(40)的车辆内部部件,其中第二粘合剂是压敏粘合剂、胶带、胶膜或泡沫。

方面(42)涉及方面(41)的车辆内部部件,其中第二粘合剂包括亚克力材料、尿烷材料或烯烃橡胶材料中的至少一种。

方面(43)涉及方面(39)到(42)中任一方面的车辆内部部件,其中支撑表面包括由第二粘合剂封闭的一个或多个区域,其中一个或多个开口设置在一个或多个区域中。

方面(44)涉及方面(1)到(43)中任一方面的车辆内部部件,其中开口具有圆形形状或槽形形状。

方面(45)涉及方面(44)的车辆内部部件,其中槽形形状包括开口的第一宽度和开口的第一长度,第一长度大于第一宽度。

方面(46)涉及方面(45)的车辆内部部件,其中第一长度是第一宽度的至少两倍、第一宽度的至少五倍或第一宽度的至少十倍。

方面(47)涉及方面(1)到(46)中任一方面的车辆内部部件,进一步包括多个开口,多个开口布置在支撑表面上。

方面(48)涉及方面(47)的车辆内部部件,其中多个开口基于玻璃基板的应力分布来以预定图案布置在支撑表面上。

方面(49)涉及方面(48)的车辆内部部件,其中预定图案是基于玻璃基板的具有相对于玻璃基板的其他区域中的应力来说高的应力的区域。

方面(50)涉及一种车辆内部系统,包括方面(1)到(49)中任一方面的车辆内部部件,以及以下至少一个:在玻璃基板的第一主表面和第二主表面中的一个上的装饰层、显示模块或触摸面板。

方面(51)涉及方面(50)的车辆内部系统,其中车辆内部系统是仪表板、中控台、仪表组、显示器、信息娱乐模块、方向盘、触摸面板和内门面板中的至少一个。

方面(52)涉及一种使玻璃基板冷弯的方法,包括:提供框架,框架包括支撑表面,支撑表面具有形成在支撑表面中的一个或多个开口;将玻璃基板定位在支撑表面上,玻璃基板包括第一主表面、面向支撑表面的第二主表面以及在第一主表面与第二主表面之间并限定玻璃基板的厚度的次表面;在玻璃基板的温度低于玻璃基板的玻璃转变温度时,向玻璃基板施加力,以使第二主表面与支撑表面相符;和提供与第二主表面接触并设置在一个或多个开口内的第一粘合剂,其中第一粘合剂保持第二主表面与支撑表面相符。

方面(53)涉及方面(52)的方法,其中第一粘合剂设置在支撑表面与玻璃基板之间并设置在开口内。

方面(54)涉及方面(52)或方面(53)的方法,其中当第二主表面与支撑表面相符时,第一主表面和第二主表面中的至少一个包括凹表面和凸表面中的至少一个。

方面(55)涉及方面(52)到(54)中任一方面的方法,其中当第二主表面与支撑表面相符时,第一主表面和第二主表面中的至少一个包括复合曲率。

方面(56)涉及方面(52)到(55)中任一方面的方法,其中当第二主表面与支撑表面相符时,第一主表面和第二主表面中的至少一个是复杂地弯曲的。

方面(57)涉及方面(52)到(56)中任一方面的方法,其中一个或多个开口中的每一个包括保留特征。

方面(58)涉及方面(57)的方法,其中保留特征包括开口的第一部分和开口的第二部分,第一部分包括沿第一方向的第一宽度,第二部分包括沿第一方向的第二宽度,第二宽度不同于第一宽度,其中第一部分设置在第二部分与支撑表面之间,并且其中第一粘合剂设置在开口的第一部分和第二部分中。

方面(59)涉及方面(58)的方法,其中第二宽度大于第一宽度。

方面(60)涉及方面(58)或方面(59)的方法,其中第一部分具有由开口的第一内壁限定的第一形状,并且第二部分具有由开口的第二内壁限定的第二形状,第一形状的大小或形状与第二形状不同。

方面(61)涉及方面(57)至(60)中任一方面的方法,其中保留特征向第一粘合剂施加力,力对抗玻璃基板中的弹性力以保持玻璃基板处于相符状态。

方面(62)涉及方面(57)到(61)中任一方面的方法,其中一个或多个开口延伸穿过支撑表面到达在支撑表面后方的空隙,使得支撑表面将空隙与玻璃基板分开,并且其中第一粘合剂设置在空隙的至少一部分中。

方面(63)涉及方面(62)的方法,其中空隙的设置有第一粘合剂的部分具有沿第一方向的第三宽度,第三宽度大于开口的第一宽度。

方面(64)涉及方面(52)到(63)中任一方面的方法,其中一个或多个开口与第二主表面的边缘区域和第二主表面的弯曲部分中的至少一个相对地形成在支撑表面中。

方面(65)涉及方面(52)到(64)中任一方面的方法,其中一个或多个开口与第二主表面的包括由弯曲诱发的应力的一个或多个区域相对地布置。

方面(66)涉及方面(52)到(65)中任一方面的方法,其中一个或多个开口基于玻璃基板的应力分布来以预定图案布置在支撑表面上。

方面(67)涉及方面(66)的方法,其中预定图案是基于玻璃基板的具有相对于玻璃基板的其他区域中的应力来说高的应力的区域。

方面(68)涉及方面(52)至(66)中任一方面的方法,其中第一粘合剂包括环氧树脂、硅酮材料、亚克力、氰基丙烯酸酯、尿烷或环氧丙烯酸酯中的至少一种。

方面(69)涉及方面(52)至(68)中任一方面的方法,其中第一粘合剂包括聚二甲基硅氧烷,方法进一步包括:在将玻璃基板定位在支撑表面上之前,将聚二甲基硅氧烷以及玻璃基板的第二主表面暴露于等离子体环境。

方面(70)涉及方面(69)的方法,进一步包括在将聚二甲基硅氧烷和第二主表面暴露于等离子体环境之后将玻璃基板等离子体结合到聚二甲基硅氧烷。

方面(71)涉及方面(70)的方法,其中等离子体结合是在以下步骤期间发生:在玻璃基板的温度低于玻璃基板的玻璃转变温度时,向玻璃基板施加力,以使第二主表面与支撑表面相符。

方面(72)涉及方面(70)的方法,进一步包括在将玻璃基板等离子体结合到聚二甲基硅氧烷之后将聚二甲基硅氧烷施加到支撑表面。

方面(73)涉及方面(69)至(72)中任一方面的方法,其中在将聚二甲基硅氧烷暴露于等离子体环境之前将聚二甲基硅氧烷施加到框架。

方面(74)涉及方面(73)的方法,其中聚二甲基硅氧烷覆盖支撑表面并设置在一个或多个开口中。

方面(75)涉及方面(74)的方法,其中一个或多个开口从支撑表面延伸穿过框架到框架的后表面,并且聚二甲基硅氧烷与后表面的至少一部分接触。

方面(76)涉及方面(52)到(75)中任一方面的方法,其中聚二甲基硅氧烷包括基本上对应于支撑表面的弯曲表面的弯曲表面。

方面(77)涉及根据方面(52)到(76)中任一方面形成的车辆内部系统。

方面(78)涉及方面(77)的车辆内部系统,其中车辆内部系统是仪表板、中控台、仪表组、显示器、信息娱乐模块、方向盘、触摸面板和车门内板中的至少一个。

方面(79)涉及一种形成车辆内部部件的方法,包括:提供框架,框架包括支撑表面,支撑表面包括弯曲表面和形成在支撑表面中的一个或多个开口;提供玻璃基板,玻璃基板包括第一主表面、与第一主表面相对的第二主表面和在第一主表面与第二主表面之间并限定玻璃基板的厚度的次表面;通过向玻璃基板施加力来使第二主表面与支撑表面相相符;提供与第二主表面接触并设置在一个或多个开口内的第一粘合剂,其中第一粘合剂接合一个或多个开口内的保留特征,保留特征被构造为向第一粘合剂施加力,以阻止玻璃基板从支撑表面的分层。

方面(80)涉及方面(79)的方法,其中在玻璃基板的温度低于玻璃基板的玻璃转变温度时,执行第二主表面的相符。

方面(81)涉及方面(79)或方面(80)的方法,其中第一粘合剂保持第二主表面与支撑表面相符。

方面(82)涉及方面(79)到(81)中任一方面的方法,其中保留特征包括开口的第一部分和开口的第二部分,第一部分包括沿第一方向的第一宽度,第二部分包括沿第一方向的第二宽度,第二宽度与第一宽度不同,其中第一部分设置在第二部分与支撑表面之间,并且其中第一粘合剂设置在开口的第一部分和第二部分中。

方面(83)涉及方面(82)的方法,其中第二宽度大于第一宽度。

方面(84)涉及方面(79)到(81)中任一方面的方法,其中保留特征包括框架的后表面、从支撑表面延伸穿过框架到后表面的一个或多个开口和与后表面的至少一部分接触的第一粘合剂。

方面(85)涉及方面(84)的方法,其中第一粘合剂与后表面上包围一个或多个开口中的每一个的区域接触,区域的直径大于后表面和支撑表面中的至少一个上的开口的直径。

方面(86)涉及一种将覆盖玻璃冷弯到弯曲框架的方法,方法包括:提供聚二甲基硅氧烷结构,聚二甲基硅氧烷结构包括具有主表面的底座和一个或多个凸起部分;提供结构框架,结构框架包括前表面、与前表面相对的后表面和从前表面延伸到后表面的一个或多个通孔,通孔的大小设定为允许凸起部分插入到通孔中;通过将一个或多个凸起部分插入到一个或多个通孔中来将聚二甲基硅氧烷结构附接到结构框架,主表面与前表面的形状基本上相符;提供玻璃基板,玻璃基板包括第一主表面、面向支撑表面的第二主表面和在第一主表面与第二主表面之间并限定玻璃基板的厚度的次表面;将聚二甲基硅氧烷结构的主表面和玻璃基板的第二主表面暴露于等离子体环境;和将第二主表面等离子体结合到聚二甲基硅氧烷结构的主表面。

方面(87)涉及方面(86)的方法,进一步包括:将聚二甲基硅氧烷层施加到框架的后表面;和将聚二甲基硅氧烷层等离子体结合到聚二甲基硅氧烷结构的一个或多个凸起部分,以将聚二甲基硅氧烷结构固定到结构框架。

方面(88)涉及方面(86)或方面(87)的方法,其中在将第二主表面等离子体结合到聚二甲基硅氧烷结构的主表面期间,玻璃基板的温度低于玻璃基板的玻璃转变温度。

方面(89)涉及方面(86)到(88)中任一方面的方法,其中结构框架的前表面包括一个或多个弯曲部分,并且玻璃基板与一个或多个弯曲部分相符,使得玻璃基板的第一主表面包括一个或多个弯曲部分。

方面(90)涉及方面(86)到(89)中任一方面的方法,其中聚二甲基硅氧烷结构包括用于一个或多个开口中的每一个的一个或多个螺栓形聚二甲基硅氧烷结构。

方面(91)涉及方面(79)的方法,进一步包括将一个或多个螺栓形聚二甲基硅氧烷结构插入到柔性垫圈板中。

方面(92)涉及方面(91)的方法,进一步包括将柔性垫圈板以及螺栓形聚二甲基硅氧烷结构的至少一部分包封在聚二甲基硅氧烷包封层中。

方面(93)涉及方面(91)或方面(92)的方法,进一步包括用垫圈和/或螺母将螺栓形聚二甲基硅氧烷结构固定到结构框架。

方面(94)涉及一种车辆内部部件,包括:框架,包括支撑表面、与前表面相对的后表面和形成在支撑表面中的一个或多个开口;玻璃基板,包括第一主表面、面向支撑表面的第二主表面和在第一主表面与第二主表面之间并限定玻璃基板的厚度的次表面;和粘结层,在玻璃基板与框架之间,粘结层被构造成将玻璃基板粘附到框架,其中粘结层设置在支撑表面上、一个或多个开口中和后表面的至少一部分上。

方面(95)涉及方面(94)的车辆内部部件,其中粘结层包括环氧树脂、硅树脂材料、亚克力、氰基丙烯酸酯、尿烷、环氧丙烯酸酯或聚二甲基硅氧烷中的至少一种。

方面(96)涉及方面(95)的车辆内部部件,其中粘结层任选地包括聚二甲基硅氧烷,并且其中粘结层等离子体结合到玻璃基板的第二主表面。

方面(97)涉及方面(96)的车辆内部部件,其中粘结层包括第一层和第二层,第一层设置在支撑表面上并等离子体结合到第二主表面,第二层设置在后表面的至少一部分上,其中第一层和第二层中的一个设置在一个或多个开口中,并且其中第一层等离子体结合到第二层。

方面(98)涉及方面(97)的车辆内部部件,其中第一层和第二层中的一个包括底层和一个或多个凸起部分,底层与框架的前表面或后表面接触,一个或多个凸起部分被构造成至少部分地穿过一个或多个开口。

方面(99)涉及方面(95)到(98)中任一方面的车辆内部部件,其中粘结层包封框架。

方面(100)涉及方面(94)到(99)中任一方面的车辆内部部件,其中支撑表面包括弯曲支撑表面。

方面(101)涉及方面(94)到(100)中任一方面的车辆内部部件,其中玻璃基板冷成型到粘结层上,以与支撑表面的形状相符。

方面(102)涉及一种车辆内部部件,包括:框架,包括弯曲支撑表面、与前表面相对的后表面和形成在弯曲支撑表面中的一个或多个开口;玻璃基板,包括第一主表面、面向弯曲支撑表面的第二主表面和在第一主表面与第二主表面之间并限定玻璃基板的厚度的次表面;粘结层,粘结层在玻璃基板与框架之间,粘结层被构造成将玻璃基板粘附到框架,多个螺栓,包括具有第一宽度的第一部分和具有第二宽度的第二部分,第一宽度大于一个或多个开口的宽度,并且第二宽度小于第一宽度并等于或小于一个或多个开口的宽度,其中至少多个螺栓的第一部分包封在粘结层中,其中多个螺栓的第二部分延伸穿过一个或多个开口到达后表面,第二部分的端部用一个或多个紧固件或螺母固定在后表面后方,并且其中玻璃基板等离子体结合到粘结层。

除非另有明确地说明,否则决不意图将本文所述的任何方法解释为要求以特定次序执行其步骤。因此,如果方法权利要求实际上没有表述其步骤所遵循的次序,或者在权利要求或说明书中没有特别地说明该步骤将限于特定次序,则决不意图推断任何特定次序。此外,如本文所使用,冠词“一个”意图包括一个或多于一个的部件或元件,并且不意图被解释为意味着仅一个。

对于本领域技术人员来说将清楚的是,在不脱离所公开的实施方式的精神或范围的情况下,可进行各种修改和变化。由于本领域技术人员可结合实施方式的精神和实质而想出所公开的实施方式的修改、组合、子组合和变化,因此所公开的实施方式应被解释为包括在所附权利要求书及其等同物的范围内的所有内容。

- 冷成型弯曲玻璃制品及其制造方法

- 层状可弯曲的抗刺穿玻璃制品及其制造方法