鼓泡流化床污泥锅炉及其燃烧工艺

文献发布时间:2023-06-19 10:44:55

技术领域:

本发明涉及环境保护技术领域,具体涉及一种鼓泡流化床污泥锅炉及其燃烧工艺。

背景技术:

在环境保护技术领域,污泥的处理是一项至今难以解决的技术难题,污泥燃烧更是难以实现,以至现在国内的锅炉燃烧污泥只能采用掺煤燃烧方式运行,锅炉纯烧污泥技术仍属待填补的技术空白。

锅炉燃烧污泥的过程为:含水份80%的污泥经压滤后水份达到50--60%,再经烘干后水份小于40%或者运用先进技术直接压滤至40%以下,最后经破碎,颗粒小于10mm,通过给料机送入炉膛;空气通过空气预热器进行热交换被加热到一定温度,再经过风道、布风板及风帽进入炉膛;污泥与热风在炉膛内充分混合并强烈燃烧,产生的烟气经分离器出口,进入尾部烟道。烟气经过过热器、省煤器换热后,产生用户所需要的蒸汽。换热后的烟气再经过空气预热器以及烟气处理后达标排入大气中。

对于高水份、低热值的污泥,要想保证锅炉燃烧稳定,炉膛除了要有足够的氧气外,还需保持一定的温度场,若低于该温度场,燃烧不充分甚至熄火;若高于该温度场,则容易结焦。

那么如何保证炉膛温度在这一温度场范围之内,是污泥锅炉设计的核心所在。

污泥的共同特点是水份高,颗粒细,难以燃烬。同时污泥的来源不一样,性质不一样,有机质含量不一样,从而导致污泥的发热量也不一样。所以在设计污泥锅炉时,要与普通的燃煤锅炉区别对待,不能照搬照抄,而是要根据燃料的特性来设计锅炉。

发明内容:

本发明所要解决的技术问题是:解决上述背景技术存在的问题,而提供一种纯烧污泥的鼓泡流化床污泥锅炉及其燃烧工艺,实现下列4个指标:

1、达到额定负荷;

2、达到理想的热效率;

3、氮氧化物排放达标;

4、一氧化碳排放达标。

本发明采用的技术方案是:

一种鼓泡流化床污泥锅炉,包括炉膛、布风板、风帽、鼓风室、给料斗、锅筒、高温除尘分离器、高温过热器、低温过热器、高温省煤器、低温省煤器和空气预热器,布风板、风帽、鼓风室安装在炉膛下部,给料斗安装在炉膛前部,锅筒安装在炉膛顶上,高温过热器、低温过热器、高温省煤器、低温省煤器和空气预热器依次连接连通,空气预热器的空气预热出风管道与炉膛下部的鼓风室连接连通,本发明在炉膛上部烟气出口与高温过热器之间增设高温除尘分离器,高温除尘分离器一侧与炉膛上部烟气出口相连通,高温除尘分离器的顶部烟道与高温过热器连接连通,高温除尘分离器底端与炉膛下部连接连通;炉膛内壁采用复合保温耐火浇注料全覆盖;炉膛下部布置有横埋管;炉膛内有效容积除以锅炉吨位的吨汽有效容积设计在15m

上述技术方案中,在炉膛内设有炉膛温度传感器,在高温除尘分离器的下方安装有温控装置和返料器,炉膛温度传感器的温度信号输出连接温控装置,温控装置的控制信号输出连接并控制返料器。

一种鼓泡流化床污泥锅炉的燃烧工艺,包括:

1)、采用鼓泡流化床锅炉燃烧污泥;

鼓泡流化床锅炉俗称沸腾炉,又称低倍率循环流化床,一般都带有埋管,流化速度都在3.5m/s以下,因为流速低,密相区呈喘流状态,并出现大量的气泡,所以通常称之为“鼓泡床”;

与之相对应的循环流化床,又称高速床,燃烧区的流化速度都在6.5m/s以上,呈现气体输送状态,无气泡。鼓泡床与流化床的根本区别在于燃烧时,是否有气泡产生;

原来的鼓泡床无分离器,所以燃烧效率较低,鼓泡床的流速低,床面积大,限制了炉型不能大型化,但鼓泡流化床增设了分离器之后,可以将分离下来的粗颗粒返回炉膛继续燃烧,从而使燃烧更充分,提高了燃烧效率和热效率,也降低了尾部受热面的磨损。

2)、鼓泡流化床锅炉燃烧污泥时炉膛烟气流速控制在0.5m/s~2m/s;

这是由于污泥颗粒细,如烟气流速过高,容易扬析出炉膛,为了让污泥充分燃烧,稳定燃烧,炉膛的截面烟气流速选定在0.5m/s—2m/s;这样既保证了烟气在炉膛内的停留时间,也使得返回炉膛的细颗粒不容易扬析至主燃区外,既有利于污泥的一次燃烬,也有助于返料灰的二次燃烧;

3)鼓泡流化床锅炉燃烧污泥时,烟气在炉膛的停留时间应在10s以上;

这是由于污泥燃烧后颗粒细而轻,所以分离器难以捕捉,即使反复循环烧,也无法达到理想的效果,所以要保证燃料在炉膛内一次性燃烬,即需要保证烟气在炉膛的停留时间10s以上。普通的循环流化床锅炉因增加了循环倍率,在炉膛内停留时间也只有3s左右。所以燃烧效果较普通炉型得到了大大增强,燃烬率也得到了提高;

4)鼓泡流化床锅炉燃烧污泥时炉膛温度设定为850℃-950℃;

这是由于炉膛温度若低于850℃,燃烧不充分,甚至易熄火,而炉膛温度若高于950℃,则容易结焦;

5)在炉膛内将风帽小孔中心线到炉膛出口中心线之间、并且温度在850℃-950℃之间的容积称之为有效容积,将有效容积除以锅炉的吨位称之为吨汽有效容积,本发明燃烧污泥的鼓泡流化床锅炉的吨汽有效容积设计在15m

这样才能保证烟气有足够的停留时间;因为目前烟气停留时间只有少数专业人员才能计算,根据多年的经验公式:烟气停留时间=吨汽有效容积×0.7,那么要想烟气停留时间长,则吨汽有效容积比例是正比例增大的。

6)、对于燃烧发热量1200kcal/kg以上的污泥,,鼓泡流化床锅炉的炉膛下部必须布置横埋管;

对于燃烧发热量1200kcal/kg以下的污泥,一般采用焚烧炉+余热锅炉模式,这种方式比较成熟。

但对于燃烧发热量1200kcal/kg以上的污泥,因输入热量大,继续采用焚烧炉+余热模式,经济效益性不好,而且烟气处理难度大。所以鼓泡流化床锅炉的炉膛下部必须布置横埋管;若不带埋管,主燃区会超温,从而导致结焦。而且如果想要保证锅炉的出力能力,不带埋管,而采用在炉膛内布置水冷壁受热面,会导致炉膛内温度差不稳定,进而导致燃烧效果不佳,甚至熄火。

只有在炉膛下部布置横埋管,依靠横埋管吸热来控制鼓泡流化床主燃区的温度,即保证了锅炉稳定燃烧,又保证锅炉的负荷。

7)、对炉膛内壁换热面采用复合保温耐火浇注料进行全覆盖,将整个炉膛构造为一个保温区;

由于燃烧污泥必须保证炉膛温度在850℃-950℃之间,但炉膛已布置了横埋管,所以主燃区的温度已通过横埋管吸收了一部分热量,若炉膛水冷壁再进一步吸收炉膛内温度,则势必造成炉膛内温度过低,影响燃烧的稳定性。为了保证燃烧温度在上述范围内,所以本技术需要对炉膛内壁换热面进行全部覆盖,将整个炉膛构造成为一个保温区。整个燃烧过程除横埋管换热外,其它部位则近似于一个绝热燃烧过程,确保燃烧温区合理,燃料状态稳定;

燃用污泥的鼓泡流化床锅炉,因为吨汽有效容积是普通流化床锅炉的3倍,然后外壁的面积也相当于普通流化床锅炉的3倍。目前普通流化床只需用普通的耐火浇注料覆盖,覆盖后的膜式壁的水冷度为0.3,就可以保证炉膛温度场合理。如果污泥的鼓泡流化床锅炉继续采用同样程度的浇筑,那么锅炉将会因为面积过大,散热严重,从而无法保证炉膛温度。所以本技术须采用复合保温耐火浇注料全覆盖,使膜式壁的水冷度在0.1以下。通过此措施后,效果将优胜于普通流化床锅炉保温效果;

8)通过高温除尘分离器分离下来的灰返回炉膛重新燃烧,但当炉膛温度低于800℃时,高温除尘分离器的返料器停止返料;

高温除尘分离器分离下来的灰返回炉膛重新燃烧有助于燃料燃尽,但污泥的灰量大,发热量又不稳定,若将燃烧过程中的返料灰全部返回炉膛,因返料灰温度低,势必会降低炉膛温度,影响污泥燃烧的稳定性,所以污泥焚烧返料灰采用上述灵活返料方式;因本发明已预留了足够的烟气停留时间,所以,上述灵活返料方式能使返料灰的含碳量在可控范围之内,不会造成超标。

上述技术方案中,所述燃烧发热量1200kcal/kg以上的污泥,鼓泡流化床锅炉的炉膛下部布置横埋管的对应关系如下:

上述技术方案中,所述复合保温耐火浇注料的导热系数≤0.07W/(m.k),耐火度≥1300℃。

上述技术方案中,所述复合保温耐火浇注料由下述部分组成,分别是骨料和粉料、结合剂及外加剂,其中骨料约占70%-80%,骨料为含AL

上述技术方案中,所述外加剂为稀土铼,占0.01%。

实验数据

本发明在湖南郴州宜章县纸厂1台10t/h鼓泡流化床锅炉进行纯污泥燃烧试验,其实验数据如下:

本发明通过上述工艺方法和试验,实现了鼓泡流化床锅炉燃烧纯污泥的成功,填补了国内锅炉燃烧纯污泥的空白,改变了现有技术燃烧污泥要掺煤运行的高能耗方法,本发明通过试验实现了下述性能指标:

1.确保达到了额定负荷,并有10%的超负荷能力;

2.热效率确保在80%以上;

3.氮氧气化物原始排放小于100mg/Nm

4.一氧化碳原始排放小于80mg/Nm

附图说明:

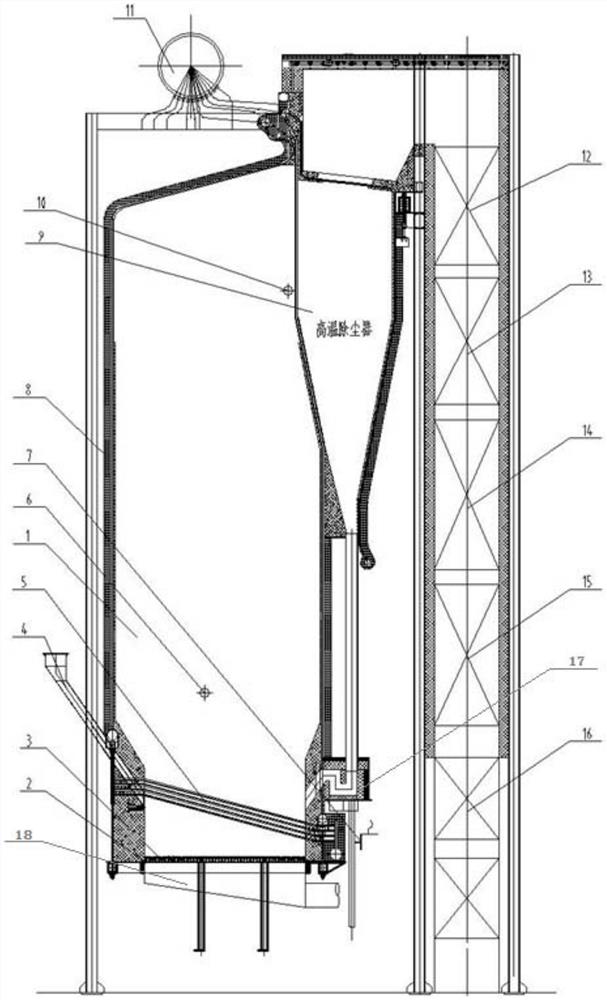

图1为本发明的鼓泡流化床污泥锅炉结构示意图。

附图标注:

1—炉膛,2—布风板,3—风帽,4—给煤斗,5—横埋管,6—炉膛温度传感器,7—温控装置,8—复合保温耐火浇注料,9—高温除尘器,10—炉膛上部压力测点,11—锅筒,12—高温过热器,13—低温过热器,14—高温省煤器,15—低温省煤器,16—空气预热器,17—返料器,18—鼓风室。

具体实施方式:

参见图1,本发明的鼓泡流化床污泥锅炉,包括炉膛1、布风板2、风帽3、鼓风室、给煤斗4、锅筒、高温除尘分离器、高温过热器12、低温过热器13、高温省煤器14、低温省煤器15和空气预热器16,布风板2、风帽3、鼓风室安装在炉膛下部,给煤斗4安装在炉膛1前部,锅筒11安装在炉膛1顶上,高温除尘分离器一侧与炉膛上部烟气出口相连通,高温除尘分离器的顶部烟道与高温过热器12连接连通,高温过热12器、低温过热器13、高温省煤器14、低温省煤器15和空气预热器16依次连接连通,空气预热器16的空气预热出风管道与炉膛下部的鼓风室连接连通,高温除尘分离器底端与炉膛下部连接连通;本发明的炉膛内壁采用复合保温耐火浇注料全覆盖;炉膛1下部布置有横埋管5;炉膛1内有效容积除以锅炉吨位的吨汽有效容积设计在15m

上述技术方案中,在炉膛1内设有炉膛温度传感器6,在高温除尘分离器的下方安装有温控装置7和返料器17,炉膛温度传感器6的温度信号输出连接温控装置7,温控装置7的控制信号输出连接并控制返料器17。

本发明的鼓泡流化床污泥锅炉的燃烧工艺,包括:

1)、采用鼓泡流化床锅炉燃烧污泥;

2)、鼓泡流化床锅炉燃烧污泥时炉膛烟气流速控制在0.5~2m/s;

3)鼓泡流化床锅炉燃烧污泥时,烟气在炉膛的停留时间应在10s以上;

4)鼓泡流化床锅炉燃烧污泥时炉膛温度设定为850-950℃;

5)在炉膛内将风帽小孔中心线到炉膛出口中心线之间、并且温度在850-950℃之间的容积称之为有效容积,将有效容积除以锅炉的吨位称之为吨汽有效容积,本发明燃烧污泥的鼓泡流化床锅炉的吨汽有效容积设计在15m

6)、对于燃烧发热量1200kcal/kg以上的污泥,鼓泡流化床锅炉的炉膛下部必须布置横埋管;

7)、对炉膛内壁换热面采用复合保温耐火浇注料进行全覆盖,将整个炉膛构造为一个保温区;

8)通过高温除尘分离器分离下来的灰返回炉膛重新燃烧,但当炉膛温度低于800℃时,高温除尘分离器的返料器停止返料;

下面对本发明的具体实施作进一步说明:

1、所述“鼓泡流化床污泥锅炉”中的“鼓泡”具体说明如下:

鼓泡床,俗称沸腾炉,又称低倍率循环流化床,一般都带有埋管,流化速度都在3.5m/s以下,因为流速低,密相区喘流状态,出现大量的气泡,所以通常称之为“鼓泡床”。

与之相对应的循环流化床,又称高速床,燃烧区的流化速度都在6.5m/s以上,呈现气体输送状态,无气泡。鼓泡床与流化床的根本区别在于燃烧时,是否有气泡产生。

原来的鼓泡床无分离器,所以燃烧效率较低,鼓泡床的流速低,床面积大,限制了炉型不能大型化。但鼓泡流化床增设了分离器之后,可以将分离下来的粗颗粒返回炉膛继续燃烧,从而使燃烧更充分,提高了燃烧效率和热效率,也降低了尾部受热面的磨损。

2、本发明规定的炉膛内烟气流速在0.5-2m/s为:

当锅炉的蒸发量确定时,锅炉所需的烟气量也随之确定。比如常规的蒸汽1t/h,锅炉炉膛约需要烟气量1.43m

根据公式:烟气量=流通截面积*烟气流速,所以当蒸发量一定时烟气量一定,设计人员主要通过改变烟气的流通截面积,也就是锅炉的炉膛截面积,来改变烟气流速。炉膛截面积越大,烟气流速越小。反之,炉膛截面积越小,烟气流速越高。

鼓风量,是确保燃烧时有足够的氧气量,与燃料量有关,即与蒸发量成正比关系。蒸发量大,则鼓风量越大。风压主要料层、与炉膛及尾部烟道的阻力相关联,鼓风量与烟气流速关联不大。

3、本发明是怎样实现烟气在炉膛内停留时间在10s以上的:

从公式可知:路程=速度*时间,即烟气在炉膛内的停留时间=炉膛的高度/烟气流速。所以当炉膛高度一定时,停留时间与烟气速度成反对关系,烟气流速越高,停留时间越短。

对于高倍率的循环流化床而言,设计人员试图通过提高循环倍率使捕捉下来的细颗粒反复循环,以增加未燃烬颗粒在炉内的停留时间。但这一点对于污泥来说,效果有限。污泥颗粒细、密度小,主燃物以挥发份为主,其大量的灰分离器无法捕捉。而且如果炉膛内烟气流速高,扬析大,返回炉膛的灰也会迅速被带离出炉膛,来不及参与燃烧。所以达不到延长炉内停留时间的效果。

鼓泡流化床污泥锅炉可以通过降低烟气流速,使烟气在炉内停留时间达10s以上,实现污泥的一次性充分燃烧。如以一台40t/h锅炉为例,烟气流速2m/s,炉膛高24米,烟气及

未燃烬颗粒在炉内停留时间可达10s以上。

普通的循环流化床锅炉的炉膛烟气流速5.5-6m/s,烟气停留时间约在3-3.5s。

4、本发明实现吨汽有效容积在15立方米以上的具体实施方式如下:

实现吨汽有效容积在15立方米以上,一般通过炉膛高度和截面积来实现。所以既要实现烟气流速低,又要保证炉膛有效容积,则需要炉膛做得又高又大。比如一台40t/h污泥锅炉,其有效容积要在600m

5、本发明将现有炉膛水冷壁采用复合保温耐火烧注料全覆盖是:

本发明仍然采用的锅炉结构,所以炉膛水冷壁仍然存在。只是基本上不再承担受热面的工作,即基本上不再与烟气换热。所以需要性能优良的浇筑材料及工艺措施,将炉膛内部全覆盖。否则又高又大的炉膛,会大量吸热及散热,炉膛温度无法保证,运行稳定性及运行效果也无法实现。

下面举三个炉子具体实施例:

三台本发明鼓泡流化床污泥锅炉燃用1500kcal/kg污泥实施例:

三台现有技术燃用4500kcal/kg贫煤的高速流化床项目对照例:

- 鼓泡流化床污泥锅炉及其燃烧工艺

- 燃烧生物质颗粒的鼓泡流化床锅炉