一种氨基酸类螯合剂的除盐方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明属于氨基酸螯合剂使用领域,具体地说是一种氨基酸类螯合剂的除盐方法及其制备方法。

背景技术

螯合剂通过配位作用,络合金属离子,从而降低或控制金属离子浓度,广泛应用于矿物浮选过程、湿法冶金、金属元素的提取与分离、物质的催化合成、水的软化、电镀工艺、医药工业、染色过程等行业工艺中。

传统螯合剂主要有磷酸盐、羟基酸、氨基酸以及丙烯酸类聚合物。这类螯合剂富含硫磷等元素,会使水体富养化,污染环境。随着人们健康和环保意识逐渐加强以及相应法规日趋严格,这些传统洗涤助剂将被新型绿色螯合剂产品所取代。在推出的众多新型螯合剂中,氨基酸类螯合剂以其极强的金属螯合能力,易于生物降解并且无毒无害等特性,越来越受到行业的关注。如谷氨酸二乙酸四钠、甲基甘氨酸二乙酸三钠等氨基酸类螯合剂,不但具有与EDTA相当的金属螯合能力,适用pH值范围宽,能与体系中的杀菌剂产生良好的协同作用,而且具有可生物降解的物性,能够替代NTA、EDTA等传统螯合剂,显示出氨基酸类螯合剂的市场优势。目前,关于氨基酸类螯合剂的合成已实现工业化,合成研究趋向低毒、低压、水相合成的方向。日本专利JP2002356464和欧洲专利EP1004571分别公开了通过将四钠(钾)盐转化成全酸制备高纯度谷氨酸-N,N-二乙酸的方法。中国专利CN101784513B中介绍了一种利用L-谷氨酸、甲醛和氰化氢及其盐为原料制备谷氨酸-N,N-二乙酸碱金属盐的方法。我公司专利CN109503402A提供了一种利用部分中和的氨基酸与氯乙酸在催化剂作用下发生SN2双分子亲核取代反应制备系列氨基酸类螯合剂的方法。

上述氨基酸类螯合剂的合成方法,在后期均采用重结晶的方法分离无机氯盐,此法需要多次重结晶操作才能使产品达标,而且由于螯合剂本身具备的良好水溶性,在分离过程中会带走大量产品,即使经多次洗涤回收,无机氯盐中仍有少量产品残留,此副产无机氯盐还需要降解处理才能达标,既增加合成和后处理成本,又损失部分产品,降低产率。

发明内容

本发明提供一种氨基酸类螯合剂的除盐方法,用以解决现有技术中的缺陷。

本发明通过以下技术方案予以实现:

一种氨基酸类螯合剂的除盐方法,包括如下步骤:

步骤一:将反应完成的氨基酸类螯合剂母液加纯水稀释成螯合剂含量20-30%的水溶液;

步骤二:将步骤一所得水溶液转入超滤膜组件中做超滤液,用流动的纯水作为过滤水受体,封闭超滤膜组出口,用压力泵将纯水从入口泵入超滤膜组中,保持超滤膜组内压力;

步骤三:超滤膜运行6-12h后,检测超滤膜组内溶液中氯离子含量降低到指定值以下后,开启超滤膜组出口,将内部溶液转入浓缩釜中进行浓缩稀释处理,得到所需含量的螯合剂产品;

步骤四:过滤水经外蒸分离得副产氯盐和水,水用于稀释和超滤的流动循环水。

如上所述的一种氨基酸类螯合剂的除盐方法,所述的步骤一中的氨基酸类螯合剂中氨基酸为谷氨酸钠、L-丙氨酸、L-天冬氨酸其中的任意一种。

如上所述的一种氨基酸类螯合剂的除盐方法,所述的步骤二中超滤膜的工作压力控制在1.5-2MPa。

如上所述的一种氨基酸类螯合剂的除盐方法,所述的步骤三中氯离子含量的指定值为溶液中氯离子含量≤1%。

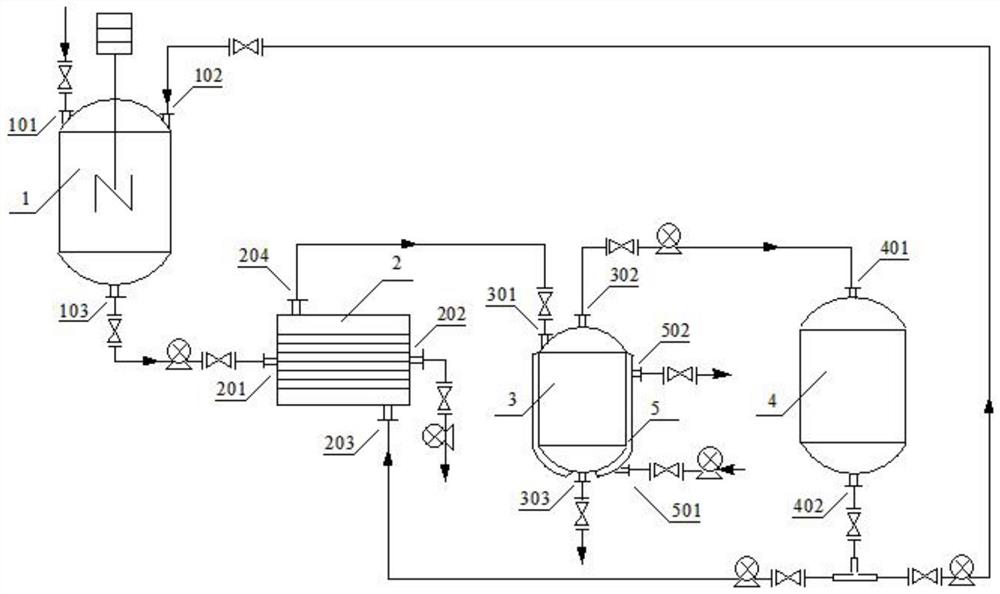

如上所述的一种氨基酸类螯合剂的除盐方法,其处理装备包括稀释釜,所述的稀释釜与盐水分离器连通,所述的盐水分离器与外蒸釜连通,所述的外蒸釜与纯水中转罐连接,所述的盐水分离器内设置数组超滤膜组。

如上所述的一种氨基酸类螯合剂的除盐方法,所述的外蒸釜可根据需要多个并联使用。

如上所述的一种氨基酸类螯合剂的除盐方法,所述的超滤膜组由多个HPAN管式超滤膜并联组成,具体个数根据实际情况确定。

如上所述的一种氨基酸类螯合剂的除盐方法,所述的HPAN管式超滤膜的额定孔径范围为1-5nm,单管长度3-4m。

如上所述的一种氨基酸类螯合剂的除盐方法,所述的稀释釜上部设置稀释釜进料口,所述的稀释釜上部设置稀释釜进水口,所述的稀释釜的下部设置稀释釜出料口,所述稀释釜进料口与上游保温釜连接。

如上所述的一种氨基酸类螯合剂的除盐方法,所述的盐水分离器上部一侧设置盐水分离器进料口,所述的盐水分离器上部另一侧设置盐水分离器出料口,所述的盐水分离器顶部设置盐水分离器出水口,所述的盐水分离器底部设置盐水分离器进水口,所述得盐水分离器进料口与稀释釜出料口通过管线连接,所述的盐水分离器进料口与稀释釜出料口之间的管路上设置阀门和隔膜加压泵,所述盐水分离器出料口连接浓缩釜,所述的盐水分离器出料口与浓缩釜之间的管路上设置阀门和传输泵。

如上所述的一种氨基酸类螯合剂的除盐方法,所述的外蒸釜的上部设置外蒸釜进水口和外蒸釜出气口,所述的外蒸釜的底部设置外蒸釜出盐口,所述的外蒸釜的外周设置管壳式恒温换热器,所述的外蒸釜进水口通过管路与盐水分离器出水口连接,所述的外蒸釜进水口与盐水分离器出水口连接的管路上设置阀门,所述的外蒸釜出盐口连接干燥箱。

如上所述的一种氨基酸类螯合剂的除盐方法,所述的壳式恒温换热器的底部设置壳式恒温换热器进口,所述的壳式恒温换热器进口通过管路与蒸汽回气管道连接,所述的壳式恒温换热器进口与蒸汽回气管道之间的管路上设置阀门和循环泵,所述的壳式恒温换热器的顶部设置壳式恒温换热器出口,所述的壳式恒温换热器出口通过管路与循环水回水管道连接,所述的壳式恒温换热器出口与循环水回水管的连接管路上设置阀门。

如上所述的一种氨基酸类螯合剂的除盐方法,所述的纯水中转罐的顶部设置纯水中转罐进水口,纯水中转罐的的底部设置纯水中转罐出水口,所述的纯水中转罐进水口通过管路与外蒸釜出气口连接,所述的纯水中转罐进水口与外蒸釜出气口的连接管路上设置并阀门和负压泵,所述纯水中转罐出水口通过管路与三通的进口连接,所述的述纯水中转罐出水口与三通的进口连接管路上设置阀门,所述的盐水分离器进水口通过管路与三通的左出口连接,所述的盐水分离器进水口与三通的左出口的连接管路上设置阀门和传输泵;所述的稀释釜进水口通过管路与三通的右出口连接,所述的稀释釜进水口与三通的右出口得连接管路上设置阀门和传输泵。

本发明的优点是:本发明使用超滤膜分离氨基酸类螯合剂产品中无机氯盐,此法在高效分离无机氯盐的同时,避免水溶性有机物的带出,此法分离得无机氯盐经脱水后即为合格副产。此法通过超滤膜的选择透过性,保证产品体系中有效成分的留存,无损耗,提高收率。此法较与传统重结晶等分离方法,常温操作,无需重复,整个分离过程无三废产生,环境友好,适用于工业化推广。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

图1是本发明处理装置的结构示意图。

附图标记:1、稀释釜;101、稀释釜进料口;102、稀释釜进水口;103、稀释釜出料口;2、盐水分离器;201、盐水分离器进料口;202、盐水分离器出料口;203、盐水分离器进水口;204、盐水分离器出水口;3、外蒸釜;301、外蒸釜进水口;302、外蒸釜出气口;303、外蒸釜出盐口;4、纯水中转罐;401、纯水中转罐进水口;402、纯水中转罐出水口;5、管壳式恒温换热器;501管壳式恒温换热器进口;502、管壳式恒温换热器出口。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种氨基酸类螯合剂的除盐方法,包括如下步骤:

步骤一:将反应完成的氨基酸类螯合剂母液加纯水稀释成螯合剂含量20-30%的水溶液;

步骤二:将步骤一所得水溶液转入超滤膜组件中做超滤液,用流动的纯水作为过滤水受体,封闭超滤膜组出口,用压力泵将纯水从入口泵入超滤膜组中,保持超滤膜组内压力;

步骤三:超滤膜运行6-12h后,检测超滤膜组内溶液中氯离子含量降低到指定值以下后,开启超滤膜组出口,将内部溶液转入浓缩釜中进行浓缩稀释处理,得到所需含量的螯合剂产品;

步骤四:过滤水经外蒸分离得副产氯盐和水,水用于稀释和超滤的流动循环水。

优选的,所述的步骤一中的氨基酸类螯合剂中氨基酸为谷氨酸钠、L-丙氨酸、L-天冬氨酸其中的任意一种。

优选的,所述的步骤二中超滤膜的工作压力控制在1.5-2MPa。

优选的,所述的步骤三中氯离子含量的指定值为溶液中氯离子含量≤1%。

优选的,其处理装备包括稀释釜1,所述的稀释釜1与盐水分离器2连通,所述的盐水分离器2与外蒸釜3连通,所述的外蒸釜3与纯水中转罐4连接,所述的盐水分离器2内设置数组超滤膜组。本发明可高效分离出无机盐,实现分离出的盐水中无有机杂质,干燥后即可成为合格副产无机盐。此装置通过超滤膜的选择透过性,保护产品体系有效成分无损耗,提高收率。此装置结构简单,操作方便,易于改造,整个处理过程无三废产生,环境友好,适用于工业化推广。

优选的,所述的外蒸釜3可根据需要多个并联使用。

优选的,所述的超滤膜组由多个HPAN管式超滤膜并联组成,具体个数根据实际情况确定。

优选的,所述的HPAN管式超滤膜的额定孔径范围为1-5nm,单管长度3-4m。

优选的,所述的稀释釜1上部设置稀释釜进料口101,所述的稀释釜1上部设置稀释釜进水口102,所述的稀释釜1的下部设置稀释釜出料口103,所述稀释釜进料口101与上游保温釜连接。

优选的,所述的盐水分离器2上部一侧设置盐水分离器进料口201,所述的盐水分离器2上部另一侧设置盐水分离器出料口202,所述的盐水分离器2顶部设置盐水分离器出水口204,所述的盐水分离器2底部设置盐水分离器进水口203,所述得盐水分离器进料口201与稀释釜出料口103通过管线连接,所述的盐水分离器进料口201与稀释釜出料口103之间的管路上设置阀门和隔膜加压泵,所述盐水分离器出料口202连接浓缩釜,所述的盐水分离器出料口202与浓缩釜之间的管路上设置阀门和传输泵。

优选的,所述的外蒸釜3的上部设置外蒸釜进水口301和外蒸釜出气口302,所述的外蒸釜3的底部设置外蒸釜出盐口303,所述的外蒸釜3的外周设置管壳式恒温换热器5,所述的外蒸釜进水口301通过管路与盐水分离器出水口204连接,所述的外蒸釜进水口301与盐水分离器出水口204连接的管路上设置阀门,所述的外蒸釜出盐口303连接干燥箱。

优选的,所述的壳式恒温换热器5的底部设置壳式恒温换热器进口501,所述的壳式恒温换热器进口501通过管路与蒸汽回气管道连接,所述的壳式恒温换热器进口501与蒸汽回气管道之间的管路上设置阀门和循环泵,所述的壳式恒温换热器5的顶部设置壳式恒温换热器出口502,所述的壳式恒温换热器出口502通过管路与循环水回水管道连接,所述的壳式恒温换热器出口502与循环水回水管的连接管路上设置阀门。

优选的,所述的纯水中转罐4的顶部设置纯水中转罐进水口401,纯水中转罐4的的底部设置纯水中转罐出水口402,所述的纯水中转罐进水口401通过管路与外蒸釜出气口302连接,所述的纯水中转罐进水口401与外蒸釜出气口302的连接管路上设置并阀门和负压泵,所述纯水中转罐出水口402通过管路与三通的进口连接,所述的述纯水中转罐出水口402与三通的进口连接管路上设置阀门,所述的盐水分离器进水口203通过管路与三通的左出口连接,所述的盐水分离器进水口203与三通的左出口的连接管路上设置阀门和传输泵;所述的稀释釜进水口102通过管路与三通的右出口连接,所述的稀释釜进水口102与三通的右出口得连接管路上设置阀门和传输泵。

实施例1

步骤一:将反应完成的氨基酸类螯合剂母液加纯水稀释成螯合剂含量20%的水溶液;

步骤二:将步骤一所得水溶液转入超滤膜组件中做超滤液,用流动的纯水作为过滤水受体,封闭超滤膜组出口,用压力泵将纯水从入口泵入超滤膜组中,超滤膜的工作压力控制在1.5MPa;

步骤三:超滤膜运行11.5h后,检测超滤膜组内溶液中氯离子含量降低至0.78%,开启超滤膜组出口,将内部溶液转入浓缩釜中进行浓缩稀释处理,得到所需含量的螯合剂产品;

步骤四:过滤水经外蒸分离得副产氯盐和水,水用于稀释和超滤的流动循环水。

实施例1

步骤一:将反应完成的氨基酸类螯合剂母液加纯水稀释成螯合剂含量25%的水溶液;

步骤二:将步骤一所得水溶液转入超滤膜组件中做超滤液,用流动的纯水作为过滤水受体,封闭超滤膜组出口,用压力泵将纯水从入口泵入超滤膜组中,超滤膜的工作压力控制在1.8MPa;

步骤三:超滤膜运行9.4h后,检测超滤膜组内溶液中氯离子含量降低至0.95%,开启超滤膜组出口,将内部溶液转入浓缩釜中进行浓缩稀释处理,得到所需含量的螯合剂产品;

步骤四:过滤水经外蒸分离得副产氯盐和水,水用于稀释和超滤的流动循环水。

实施例1

步骤一:将反应完成的氨基酸类螯合剂母液加纯水稀释成螯合剂含量30%的水溶液;

步骤二:将步骤一所得水溶液转入超滤膜组件中做超滤液,用流动的纯水作为过滤水受体,封闭超滤膜组出口,用压力泵将纯水从入口泵入超滤膜组中,超滤膜的工作压力控制在12MPa;

步骤三:超滤膜运行7.3h后,检测超滤膜组内溶液中氯离子含量降低至0.69%,开启超滤膜组出口,将内部溶液转入浓缩釜中进行浓缩稀释处理,得到所需含量的螯合剂产品;

步骤四:过滤水经外蒸分离得副产氯盐和水,水用于稀释和超滤的流动循环水。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种氨基酸类螯合剂的除盐方法

- 一种氨基酸衍生螯合剂的制备方法及其应用