一种以3D聚酰亚胺为导热骨架的有机树脂复合材料及其制备方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及纳米复合材料技术领域,尤其涉及一种以3D聚酰亚胺为导热骨架的有机树脂复合材料及其制备方法。

背景技术

近年来,微电子集成、组装技术、电子信息和航空航天等科技高迅速发展,电子元器件和逻辑电路不断向着高性能、高使用寿命和小型化的方向发展,高导热复合材料的应用领域也越加广泛。高分子材料具有独特的结构、容易改性和容易加工等特点,在电子封装材料中起到重要的作用。但是高分子材料本身的导热系数并不理想(≈0.2W/mK),在高分子体系中添加高导热率的导热填料以制备出聚合物基导热复合材料是主流的研究方法。

为了制备出高导热系数的聚合物基复合材料,许多研究机构展开了相关工作。中国专利CN 109280332 A公开了一种氮化硼/环氧树脂导热复合材料的制备方法,当氮化硼含量在7.5wt%时,制备的复合材料相较于环氧树脂的导热率提升了53.9%。中国专利CN106633366 A公开了一种改性后的氧化石墨烯与聚合物共混复合材料,在导热填料含量较高时,整个复合材料导热系数提升明显。中国专利CN 110903608 A公开了一种高导热环氧复合材料,其具体的制备方法是将改性后的氮化硼分散在环氧树脂中制备得到具有一定导热性能的聚合物基导热复合材料。现有的大多数实验方法是在树脂中均匀掺杂氮化硼、碳纳米管等导热无机填料以制备出聚合物基导热复合材料。这种方法虽然操作简单、实验便捷,但是导热填料含量较低时,导热填料彼此分散无法有效的形成导热通路,对聚合物基复合材料的热增幅效果有限,复合材料往往并不能具有理想的导热性能。当导热填料处于高含量时,虽然可以在复合材料中理想的形成导热通路,但是为了满足材料较高的导热性能而一味地大量添加导热填料会使材料的力学性能大幅下降。而且大量引入导热填料并不利于高分子材料的加工成型。因此,现有技术制备的聚合物基导热复合材料的导热性能和力学性能未能达到理想效果,在实际的应用过程中受到了很大的限制。

发明内容

本发明的目的在于提供一种以3D聚酰亚胺为导热骨架的有机树脂复合材料及其制备方法,所制备的3D聚酰亚胺为导热骨架的有机树脂复合材料具有优异的导热性能和力学性能。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种以3D聚酰亚胺为导热骨架的有机树脂复合材料的制备方法,包括以下步骤:

将芳香二胺、芳香二酐和有机溶剂混合,进行聚合反应,得到聚酰胺酸溶液;

将所述聚酰胺酸溶液沉积于极性溶剂,将所得沉积物依次进行粉碎和干燥后,得到聚酰胺酸粉末;

将所述聚酰胺酸粉末、三乙胺、导热填料和水混合,将所得分散液依次进行冷冻和冷冻干燥,得到聚酰胺酸气凝胶;

将所述聚酰胺酸气凝胶进行热固化,得到导热填料-聚酰亚胺气凝胶;

将所述导热填料-聚酰亚胺气凝胶与有机树脂混合,依次进行真空脱泡和固化,得到以3D聚酰亚胺为导热骨架的有机树脂复合材料。

优选的,所述芳香二胺包括3,3'-二氨基二苯醚、3,4'-二氨基二苯醚、4,4'-二氨基二苯醚、2,3-二氨基甲苯、4,4'-二氨基二苯砜、4,4'-二氨基联苯、1,1-二(4-氨基苯基)环己烷、4,4'-二氨基二苯甲烷和4,4'-二氨基二苯甲酮中的一种或几种。

优选的,所述芳香二酐包括3,3',4,4'-联苯四甲酸二酐、2,3,3',4'-二苯醚四酸二酐、3,3',4,4'-二苯醚四酸二酐、均苯四甲酸酐、氢化均苯四甲酸酐、萘-1,4,5,8-四羧酸二酐、3,3',4,4'-二苯基砜四甲酸二酸酐、4,4'-(六氟异亚丙基)二酞酸酐和3,4,9,10-苝四羧酸二酐中的一种或几种;所述芳香二胺与芳香二酐的摩尔比为(0.98~1.02):1。

优选的,所述聚合反应的温度为室温,时间为5~12h;所述聚酰胺酸溶液的固含量为10~20%。

优选的,所述导热填料包括多壁碳纳米管、单壁碳纳米管、六方氮化硼、氮化铝、氧化铝、碳化硅、石墨烯、氧化石墨烯和还原氧化石墨烯中的一种或几种。

优选的,所述聚酰胺酸粉末与导热填料的质量比1:(0.1~10);所述聚酰胺酸粉末与三乙胺的摩尔比为1:(2~5);所述聚酰胺酸粉末与水的质量比为(0.1~20):100。

优选的,所述冷冻的温度为-24~0℃,时间为12~24h。

优选的,所述热固化在真空条件下进行,所述热固化的程序为:65~85℃保温30~120min,110~130℃保温30~120min,145~155℃保温30~120min,170~190℃保温30~120min,200~220℃保温60~120min,250~270℃保温60~120min,300~320℃保温60~120min。

优选的,所述有机树脂包括热固性树脂、橡胶或相转变材料,所述热固性树脂包括环氧树脂、双马来酰亚胺或不饱和聚酯;所述橡胶包括液体硅橡胶;所述相转变材料包括十四醇、十四胺、石蜡、十八酸或十八醇;所述导热填料-聚酰亚胺气凝胶与有机树脂的质量比为1:(0.5~20)。

本发明提供了上述技术方案所述制备方法制备得到的以3D聚酰亚胺为导热骨架的有机树脂复合材料,包括有机树脂基体和分布于所述有机树脂基体中的3D聚酰亚胺导热骨架,所述3D聚酰亚胺导热骨架包括3D聚酰亚胺和负载于所述3D聚酰亚胺上的导热填料;所述导热填料在3D聚酰亚胺上均匀分布形成导热网络。

本发明提供了一种以3D聚酰亚胺为导热骨架的有机树脂复合材料的制备方法,包括以下步骤:将芳香二胺、芳香二酐和有机溶剂混合,进行聚合反应,得到聚酰胺酸溶液;将所述聚酰胺酸溶液沉积于极性溶剂,将所得沉积物依次进行粉碎和干燥后,得到聚酰胺酸粉末;将所述聚酰胺酸粉末、三乙胺、导热填料和水混合,将所得分散液依次进行冷冻和冷冻干燥,得到聚酰胺酸气凝胶;将所述聚酰胺酸气凝胶进行热固化,得到导热填料-聚酰亚胺气凝胶;将所述导热填料-聚酰亚胺气凝胶与有机树脂混合,依次进行真空脱泡和固化,得到以3D聚酰亚胺为导热骨架的有机树脂复合材料。

本发明以导热填料-聚酰亚胺气凝胶为导热基体,首先制备能够负载导热填料的3D结构聚酰亚胺气凝胶,所制备的3D聚酰亚胺气凝胶具有体积大、密度小的特点,因而在有限的质量内占据大量的空间,导热填料在该3D结构聚酰亚胺气凝胶上能够大量负载且均匀分布并有效的组成导热网络,即使导热填料在较低含量时也能优先形成导热通路。而且,聚酰亚胺气凝胶形成树枝状网络结构有利于导热填料在特定空间上的分布,导热填料与导热填料连接紧密,因而在制备复合材料时整个材料满足导热填料在低含量时整体导热性能的提升。本发明的方法满足了导热填料在低含量时于聚酰亚胺上有序分布形成导热通路这一特征,解决了传统的导热填料在低含量时彼此分散无法有效形成导热通路这一弊端。本发明制备的有机树脂复合材料在导热填料低含量(≤30wt%)时导热率提升明显,因此可以据此拓宽复合材料在微电子及电子元器件等领域的发展应用。

本发明将导热填料-聚酰亚胺气凝胶与有机树脂混合并通过真空脱泡和固化来排除空气并填充聚酰亚胺气凝胶内的孔洞,可以提升复合材料的强度,并保持材料的导热能力。此外,聚酰亚胺的引入有利于提升复合材料的热稳定性,满足材料在高温下长期使用的能力。

本发明提供的方法可以选用大多数可成型加工的有机树脂,适用性广泛,满足生产生活的应用。

本发明的方法可以在一定比例下自由调节导热填料在聚酰亚胺中的含量,避免了直接制备聚合物基复合材料时高含量下黏度过高的情况以至于制备复合材料导热填料分布不均匀的情况;而且所制备的聚酰亚胺复合材料可以承重于聚酰亚胺本身5倍有余的导热填料却依旧能保持3D结构,这说明本发明所述方法制备的3D导热材料(即导热填料-聚酰亚胺气凝胶)具有高效、适用性广泛的特点。

本发明的制备方法简单高效,且所制备的复合材料均有优异的化学稳定性,绿色环保无污染。

附图说明

图1为实施例1制备的聚酰胺酸气凝胶(PAAS)和氮化硼/聚酰亚胺气凝胶(PI/BN)的红外光谱图;

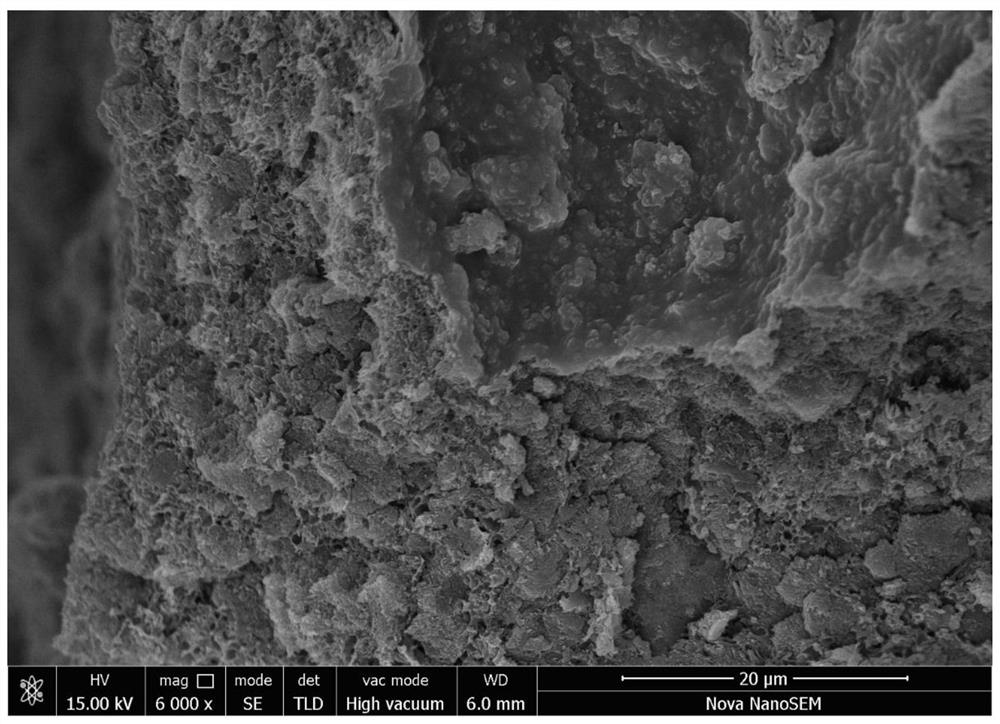

图2为实施例1制备的氮化硼/聚酰亚胺气凝胶的SEM图;

图3为实施例1制备的六方氮化硼/聚酰亚胺/环氧树脂复合材料的SEM图;

图4为实施例1制备的六方氮化硼/聚酰亚胺/环氧树脂复合材料的热失重(TGA)测试图;

图5为实施例1和对比例1制备的复合材料的导热系数测试图;

图6为实施例1制备的氮化硼-聚酰亚胺气凝胶以及氮化硼/聚酰亚胺/环氧树脂复合材料的样品实物图。

具体实施方式

本发明提供了一种以3D聚酰亚胺为导热骨架的有机树脂复合材料的制备方法,包括以下步骤:

将芳香二胺、芳香二酐和有机溶剂混合,进行聚合反应,得到聚酰胺酸溶液;

将所述聚酰胺酸溶液沉积于极性溶剂,将所得沉积物依次进行粉碎和干燥后,得到聚酰胺酸粉末;

将所述聚酰胺酸粉末、三乙胺、导热填料和水混合,将所得分散液依次进行冷冻和冷冻干燥,得到聚酰胺酸气凝胶;

将所述聚酰胺酸气凝胶进行热固化,得到导热填料-聚酰亚胺气凝胶;

将所述导热填料-聚酰亚胺气凝胶与有机树脂混合,依次进行真空脱泡和固化,得到以3D聚酰亚胺为导热骨架的有机树脂复合材料。

在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

本发明将芳香二胺、芳香二酐和有机溶剂混合,进行聚合反应,得到聚酰胺酸溶液。在本发明中,所述芳香二胺优选包括3,3'-二氨基二苯醚、3,4'-二氨基二苯醚、4,4'-二氨基二苯醚、2,3-二氨基甲苯、4,4'-二氨基二苯砜、4,4'-二氨基联苯、1,1-二(4-氨基苯基)环己烷、4,4'-二氨基二苯甲烷和4,4'-二氨基二苯甲酮中的一种或几种;当所述芳香二胺为上述中的几种时,本发明对不同种类芳香二胺的配比没有特殊的限定,任意配比均可。

在本发明中,所述芳香二酐包括3,3',4,4'-联苯四甲酸二酐、2,3,3',4'-二苯醚四酸二酐、3,3',4,4'-二苯醚四酸二酐、均苯四甲酸酐、氢化均苯四甲酸酐、萘-1,4,5,8-四羧酸二酐、3,3',4,4'-二苯基砜四甲酸二酸酐、4,4'-(六氟异亚丙基)二酞酸酐和3,4,9,10-苝四羧酸二酐中的一种或几种;当所述芳香二酐为上述中的几种时,本发明对不同种类芳香二酐的配比没有特殊的限定,任意配比均可。

在本发明中,所述芳香二胺与芳香二酐的摩尔比优选为(0.98~1.02):1,更优选为(0.99~1.01):1,进一步优选为1:1。

在本发明中,所述有机溶剂优选包括N,N-二甲基甲酰胺(DMF)、N-甲基吡咯烷酮(NMP)、N,N-二甲基乙酰胺(DMAc)、二甲基亚砜(DMSO)和四氢呋喃(THF)中的一种或几种;当所述有机溶剂为上述中的几种时,本发明对不同种类有机溶剂的配比没有特殊的限定,任意配比均可。在本发明中,所述有机溶剂的用量优选使得所述聚酰胺酸溶液的固含量为10~20%即可,更优选为15%。

在本发明中,所述芳香二胺、芳香二酐和有机溶剂混合的过程优选为向芳香二胺中加入有机溶剂,在通入氮气的情况下,搅拌至二胺全部溶解后,加入芳香二酐,搅拌均匀。本发明对所述搅拌的速率没有特殊的限定,按照本领域熟知的过程能够将物料混合均匀即可;在本发明的实施例中,所述搅拌的速率具体为2000r/min。

在本发明中,所述聚合反应的温度优选为室温,时间优选为5~12h,更优选为6~10h,进一步优选为7~8h。在本发明中,所述聚合反应优选在搅拌条件下进行,当反应溶液的粘度显著增加到爬杆时,本发明优选适当降低搅拌速率,然后继续维持原搅拌速率搅拌。本发明对所述搅拌的速率以及降低搅拌速率的具体速率数值没有特殊的限定,按照本领域熟知的过程操作即可。

得到聚酰胺酸溶液后,本发明将所述聚酰胺酸溶液沉积于极性溶剂,将所得沉积物依次进行粉碎和干燥后,得到聚酰胺酸粉末。在本发明中,所述极性溶剂优选包括去离子水、乙醇和丙酮中的一种或几种;更优选为去离子水。当所述极性溶剂为上述中的几种时,本发明对不同种类极性溶剂的配比没有特殊的限定,任意配比均可。在本发明中,所述极性溶剂与聚酰胺酸溶液的质量比优选为(10~1000):1,更优选为(100~800):1,最优选为(200~600):1。

本发明优选在持续搅拌条件下将所述聚酰胺酸溶液沉积于极性溶剂;本发明对所述搅拌的速率没有特殊的限定,按照本领域熟知的过程操作即可。在本发明中,所述粉碎优选在粉碎机中进行,所述粉碎的速度优选为24000r/min,时间优选为2min。在本发明中,所述聚酰胺酸粉末粒径优选为40~200目。

完成所述粉碎后,本发明优选将所得粉末反复用去离子水洗涤,将所得洗涤后的粉末进行干燥;所述干燥的过程优选为在鼓风烘箱中60℃烘干18h,然后在50℃烘箱中真空烘干6h。

得到聚酰胺酸粉末后,本发明将所述聚酰胺酸粉末、三乙胺、导热填料和水混合,将所得分散液依次进行冷冻和冷冻干燥,得到聚酰胺酸气凝胶。在本发明中,所述导热填料优选包括多壁碳纳米管、单壁碳纳米管、六方氮化硼、氮化铝、氧化铝、碳化硅、石墨烯、氧化石墨烯和还原氧化石墨烯中的一种或几种;当所述导热填料为上述中的几种时,本发明对不同种类导热填料的配比没有特殊的限定,任意配比均可。在本发明中,所述导热填料的纯度优选≥99.9%,所述导热填料的长度优选为1~10μm,更优选为1~2μm。

在本发明中,所述聚酰胺酸粉末与导热填料的质量比优选为1:(0.1~10),更优选为1:(1~4);所述聚酰胺酸粉末与三乙胺的摩尔比优选为1:(2~5),更优选为1:(2~2.37);所述聚酰胺酸粉末与水的质量比优选为(0.1~20):100,更优选为(3~12):100,进一步优选为(8~10):100。本发明利用三乙胺使聚酰胺酸成盐,从而溶解在水中,使所得溶液可以通过冷冻干燥的方式获得气凝胶。

在本发明中,所述聚酰胺酸粉末、三乙胺、导热填料和水混合的过程优选为向导热填料中加入水,进行超声分散,然后向所得溶液中加入聚酰胺酸粉末和三乙胺,搅拌均匀,得到分散液;所述超声分散的频率优选为40kHz,功率优选为250W,时间优选为2~6h。本发明对所述搅拌的过程没有特殊的限定,按照本领域熟知的过程进行即可。

在本发明中,所述冷冻的温度优选为-24~0℃,更优选为-20~-5℃,进一步优选为-15~-10℃,时间优选为12~24h,更优选为15~20h。本发明对所述冷冻所用仪器没有特殊的限定,能够达到上述温度范围即可;在本发明的实施例中,具体在冰箱中进行冷冻。

在本发明中,所述冷冻干燥优选在冷冻干燥机中进行,所述冷冻干燥的环境温度优选为-40~-60℃,更优选为-50℃,环境压力优选≤50Pa,冷冻干燥时间优选为12~48h,更优选为36~48h。

得到聚酰胺酸气凝胶后,本发明将所述聚酰胺酸气凝胶进行热固化,得到导热填料-聚酰亚胺气凝胶。在本发明中,所述热固化优选在≤0.1MPa的环境条件下进行,所述热固化的程序优选为:65~85℃保温30~120min,110~130℃保温30~120min,145~155℃保温30~120min,170~190℃保温30~120min,200~220℃保温60~120min,250~270℃保温60~120min,300~320℃保温60~120min;更优选为70~80℃保温50~100min,115~125℃保温50~100min,148~152℃保温50~100min,175~185℃保温50~100min,205~215℃保温80~100min,255~265℃保温80~100min,305~315℃保温80~100min。本发明对所述热固化的具体仪器没有特殊的限定,选用本领域熟知的热固化用仪器即可;在本发明的实施例中,具体在鼓风烘箱中进行所述热固化。

完成所述热固化后,本发明优选将所得物料自然降至室温,得到导热填料-聚酰亚胺气凝胶。

得到导热填料-聚酰亚胺气凝胶后,本发明优选将所述导热填料-聚酰亚胺气凝胶放置于模具中并放置在真空烘箱中预热,便于后续与有机树脂混合。在本发明中,所述模具优选为石墨模具、聚四氟乙烯模具、玻璃模具,不锈钢模具或铜模具;本发明对所述模具的具体规格没有特殊的限定,本领域熟知的市售上述模具均可。

得到导热填料-聚酰亚胺气凝胶后,本发明将所述导热填料-聚酰亚胺气凝胶与有机树脂混合,依次进行真空脱泡和固化,得到以3D聚酰亚胺为导热骨架的有机树脂复合材料。在本发明中,所述有机树脂优选包括热固性树脂、橡胶或相转变材料,所述热固性树脂优选包括环氧树脂、双马来酰亚胺或不饱和聚酯;所述橡胶优选包括液体硅橡胶;所述相转变材料优选包括十四醇、十四胺、石蜡、十八酸或十八醇;所述导热填料-聚酰亚胺气凝胶与有机树脂的质量比优选为1:(0.5~20),更优选为1:(5~15)。

在本发明中,优选根据所选有机树脂的不同而使用或不使用添加剂,所述添加剂优选包括固化剂和/或促进剂。在本发明中,当所述有机树脂为热固性树脂时,优选加入固化剂,并选择性加入促进剂以使热固性树脂迅速交联固化。在本发明中,当所述有机树脂为液体硅橡胶时,所述液体硅橡胶优选为双组分加成型硅橡胶,所述双组分加成型硅橡胶中含有交联剂和铂催化剂,无需额外加入添加剂。在本发明中,当所述有机树脂为相转变材料时,无需加入固化剂,这是由于相转变材料在相变温度下保持一定时间使固相转为液相材料,自然降温后,相转变材料从液相材料转为固相材料。

在本发明中,当所述有机树脂为环氧树脂时,所用固化剂优选为胺基固化剂或酸酐固化剂,更优选为二氨基二苯甲烷或甲基六氢邻苯酸酐;当所述固化剂为胺基固化剂时,所述环氧树脂与固化剂的质量比优选为100:(20~50);当所述固化剂为酸酐固化剂时,所述环氧树脂与固化剂的质量比优选为100:(40~110)。在本发明中,当所述有机树脂为环氧树脂且固化剂为酸酐固化剂时,优选还需加入促进剂,所述促进剂优选为2-乙基-4-甲基咪唑;所述环氧树脂与促进剂的质量比优选为100:(1~5),更优选为100:(2~3)。本发明对所述固化剂和促进剂的来源没有特殊的限定,本领域熟知的上述对应商品即可。

在本发明中,当所述有机树脂为双马来酰亚胺时,不需要加入促进剂;所用固化剂优选为二烯丙基双酚A;所述双马来酰亚胺与二烯丙基双酚A的质量比优选为100:(40~70),更优选为100:(50~60)。

在本发明中,当所述有机树脂为液体硅橡胶时,所述液体硅橡胶优选为加成型液体硅胶双组份AB硅胶,所述加成型液体硅胶双组份AB硅胶包括组分A和组分B,所述组分A和组分B中含有交联剂和铂催化剂;本发明对所述交联剂和铂催化剂的种类没有特殊的限定,按照市售液体硅橡胶中所用交联剂和铂催化剂选择即可;所述交联剂与铂催化剂的质量比优选为1:(0.8~1.2)。在本发明的实施例中,所述液体硅橡胶的型号具体为E615。

在本发明中,当所述有机树脂为不饱和聚酯时,所用固化剂优选为苯乙烯、过氧化甲乙酮或过氧化苯甲酰;所述不饱和聚酯与固化剂的质量比优选为100:(2~10)。当所述有机树脂为不饱和聚酯时,优选还需加入促进剂,所述促进剂优选为异辛酸钴或N,N-二甲基苯胺;所述不饱和聚酯与促进剂的质量比优选为100:(1~5)。

在本发明中,当所用有机树脂需要加入固化剂和促进剂时,优选先将有机树脂搅拌,然后加入固化剂和促进剂,持续搅拌,将所得混合物料置于上述盛装有导热填料-聚酰亚胺气凝胶的模具中,依次进行真空脱泡和固化。当无需加入固化剂和促进剂时,省略加入固化剂和促进剂的步骤即可,其他步骤与上述步骤相同。在本发明中,所述搅拌优选在常温或加热条件下进行,所述加热优选在油浴锅中进行,所述加热的温度优选为50~150℃,所述搅拌的转速优选为2000r/min,所述搅拌的时间优选为5min~2h,所述持续搅拌的时间优选为20~40min。

在本发明中,当所述有机树脂为液体硅橡胶时,优选将液体硅橡胶的组分A以600r/min的速度充分搅拌30min后,加入液体硅橡胶组分B,控制反应温度不高于室温10℃,不断搅拌30min,将所得混合物料转移至盛装有导热填料-聚酰亚胺气凝胶的模具中,依次进行真空脱泡和固化。

在本发明中,所述真空脱泡的过程优选为将模具放置于有机树脂对应预热温度下的真空烘箱中(或者在室温),抽真空至0.01MPa并保持5min~2h以除去气泡。

在本发明中,所述固化的控温过程根据有机树脂的种类进行调整,当所述有机树脂为环氧树脂时,所述固化的过程优选为在60~80℃保持2~4h,在100~120℃保持2~4h,在160~180℃保持4~8h。当所述有机树脂为橡胶时,所述固化的过程优选为在70~100℃保持1~4h。当所述有机树脂为双马来酰亚胺树脂时,所述固化的过程优选为在140~160℃保持2~4h,在160~180℃保持2~4h,在180~200℃保持2~4h,在200~220℃保持2~4h,在240~250℃保持4~8h。当所述有机树脂为不饱和树脂时,在室温条件下进行固化12h。当所述有机树脂为相转变材料时,所述固化的过程优选为在80~100℃保持1~4h。在本发明中,当所述有机树脂为液体硅橡胶时,所述固化的过程优选为在100℃进行固化1h。

完成所述固化后,本发明优选将所得材料降温至室温,得到以3D聚酰亚胺为导热骨架的有机树脂复合材料。本发明对所述降温的过程没有特殊的限定,按照本领域熟知的过程进行即可。

本发明提供了上述技术方案所述制备方法制备得到的以3D聚酰亚胺为导热骨架的有机树脂复合材料,包括有机树脂基体和分布于所述有机树脂基体中的3D聚酰亚胺导热骨架,所述3D聚酰亚胺导热骨架包括3D聚酰亚胺和负载于所述3D聚酰亚胺上的导热填料;所述导热填料在3D聚酰亚胺上均匀分布形成导热网络。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

称取49.03mLN,N’-二甲基乙酰胺(DMAc)于三口烧瓶中,将三口烧瓶接上氮气通入口,四氟搅拌浆,在反应釜中加入2.0023g(10mmol)4,4’-二氨基二苯醚(ODA),开启搅拌,以2000r/min的速度充分搅拌至完全溶解,然后一次性加入3.1022g(10mmol)3,3',4,4'-二苯醚四酸二酐(ODPA),不断搅拌且控制温度在20℃,当溶液粘度显著增加到爬杆时,适当降低搅拌速率,然后继续维持原搅拌速率搅拌,进行聚合反应12h,得到固含量为10%的聚酰胺酸溶液;

将所制备的25.00g聚酰胺酸溶液倾倒在装有1L去离子水的烧杯中,沉析得到固体,将所得固体置于粉碎机中,以24000r/min的速度粉碎2min,将所得粉末反复用去离子水洗3次后,置于鼓风烘箱中60℃烘干18h,并于50℃烘箱中真空烘干6h,得到聚酰胺酸粉末,粒径为100目;

称取4.05g六方氮化硼(hBN,纯度≥99.9%,长度为1~10μm)分散在装有13.50g去离子水的烧杯中,并在40kHz、250W的超声分散条件下,超声处理2h,得到分散液;向所述分散液中加入1.50g聚酰胺酸粉末(2.9mmol),并加入0.60g(5.9mmol)三乙胺搅拌12h,随后将所得混合溶液放置于-18℃的冰箱中冷冻12h,将冷冻后的烧杯放置于冷冻干燥机中,在-57℃、24Pa的体系下冷冻干燥48h后,得到聚酰胺酸气凝胶;

将所述聚酰胺酸气凝胶放置于真空烘箱中进行热固化(0.05MPa),固化过程为在80℃保持2h,120℃保持2h,150℃保持2h,180℃保持2h,210℃保持2h,260℃保持2h,随后在300℃真空恒温2h后,降至室温,得到六方氮化硼-聚酰亚胺气凝胶,将制备得到的六方氮化硼-聚酰亚胺气凝胶(5.42g)放置于玻璃模具中并提前放置在80℃真空烘箱中预热,备用;

取8.6252g

实施例2

称取40.183mLN,N’-二甲基乙酰胺(DMAc)于三口烧瓶中,将三口烧瓶接上氮气通入口,四氟搅拌浆,在反应釜中加入2.0023g(10mmol)4,4’-二氨基二苯醚(ODA),开启搅拌,以2000r/min的速度充分搅拌至完全溶解,然后一次性加入2.1812g(10mmol)均苯四甲酸酐(PMDA),不断搅拌,且控制温度在20℃,当溶液粘度显著增加到爬杆时,适当降低搅拌速率,然后维持原搅拌速率继续搅拌12h,得到固含量为10%的聚酰胺酸溶液;

将所制备的25.00g聚酰胺酸溶液倾倒在装有1.5L去离子水的烧杯中,沉析得到固体,将所得固体置于粉碎机中,以24000r/min的速度粉碎2min,将所得粉末反复用去离子水洗3次后,置于鼓风烘箱中60℃烘干18h,并于50℃烘箱中真空烘干6h,得到聚酰胺酸粉末,粒径为80目;

称取4.05g六方氮化硼(hBN,纯度≥99.9%,长度为1~10μm)分散在装有13.50g去离子水的烧杯中,并在40kHz、250W的超声分散条件下,超声处理2h,得到分散液;向所述分散液中加入1.50g聚酰胺酸粉末(2.9mmol),并加入0.73g(7.2mmol)三乙胺搅拌12h,随后将所得混合溶液放置于-18℃的冰箱中冷冻12h,将冷冻后的烧杯放置于冷冻干燥机中,在-57℃、24Pa的体系下冷冻干燥48h后,得到聚酰胺酸气凝胶;

将所述聚酰胺酸气凝胶放置于真空烘箱中进行热固化(0.05MPa),固化过程为在80℃保持2h,120℃保持2h,150℃保持2h,180℃保持2h,210℃保持2h,260℃保持2h,随后在300℃真空恒温2h后,降至室温,得到六方氮化硼-聚酰亚胺气凝胶,将制备得到的六方氮化硼-聚酰亚胺气凝胶(质量为5.38g)放置于聚四氟乙烯模具中并提前放置在140℃真空烘箱中预热,备用;

取10.00g双马来酰亚胺树脂和5.00g二烯丙基双酚A(固化剂)放置于三口烧瓶中,并将三口烧瓶置于140℃油浴锅中,以2000r/min的速度充分搅拌2h,随后控制温度保持在140℃,搅拌40min,将所得混合物料转移至上述盛有六方氮化硼-聚酰亚胺气凝胶且提前预热到140℃的聚四氟乙烯模具中,随后将烘箱抽真空至0.01MPa,在140℃温度下真空脱泡30min后,转移模具至140℃鼓风烘箱中,随后分别在140℃、170℃、190℃、210℃各固化2h,随后在240℃固化4h后,缓慢降至室温,得到六方氮化硼/聚酰亚胺/双马来酰亚胺树脂复合材料;所得复合材料中,hBN质量分数约为20wt%,复合材料的导热率约为0.47W/mK。

实施例3

称取47.493mLN,N’-二甲基乙酰胺(DMAc)于三口烧瓶中,将三口烧瓶接上氮气通入口,四氟搅拌浆,在反应釜中加入2.0023g(10mmol)的4,4’-二氨基二苯醚(ODA),开启搅拌,以2000r/min的速度充分搅拌至完全溶解,然后一次性加入2.9422g(10mmol)3,3',4,4'-联苯四甲酸二酐(s-BPDA),不断搅拌,且控制温度在20℃,当溶液粘度显著增加到爬杆时,适当降低搅拌速率,然后维持原搅拌速率继续搅拌12h,得到固含量为10%的聚酰胺酸溶液;

将所制备的25.00g聚酰胺酸溶液倾倒在装有2L去离子水的烧杯中,沉析得到固体,将所得固体置于粉碎机中,以24000r/min的速度粉碎2min,将所得粉末反复用去离子水洗3次后,置于鼓风烘箱中60℃烘干18h,并于50℃烘箱中真空烘干6h,得到聚酰胺酸粉末,粒径为120目;

称取4.05g六方氮化硼(hBN,纯度≥99.9%,长度为1~10μm)分散在装有13.50g去离子水的烧杯中,并在40kHz、250W的超声分散条件下,超声处理2h,得到分散液;向所述分散液中加入1.50g聚酰胺酸粉末(2.9mmol),并加入0.62g(6.1mmol)三乙胺搅拌12h,随后将所得混合溶液放置于-18℃的冰箱中冷冻12h,将冷冻后的烧杯放置于冷冻干燥机中,在-57℃、24Pa的体系下冷冻干燥48h后,得到聚酰胺酸气凝胶;

将所述聚酰胺酸气凝胶放置于真空烘箱中进行热固化(0.05MPa),固化过程为在80℃保持2h,120℃保持2h,150℃保持2h,180℃保持2h,210℃保持2h,260℃保持2h,随后在300℃真空恒温2h后,降至室温,得到六方氮化硼-聚酰亚胺气凝胶,将制备得到的六方氮化硼-聚酰亚胺气凝胶(质量为5.36g)放置于石墨模具中并提前放置在室温条件下的真空烘箱中备用;

取13.65g不饱和聚酯、0.75g过氧化苯甲酰(固化剂)和0.60gN,N-二甲基苯胺(促进剂)放置于三口烧瓶中,室温下以2000r/min的速度充分搅拌5min,将所得混合物料迅速转移至上述盛有六方氮化硼-聚酰亚胺气凝胶的石墨模具中,随后将烘箱抽真空至0.01MPa,室温下真空脱泡5min后,室温固化12h后,得到六方氮化硼/聚酰亚胺/不饱和聚酯树脂复合材料;所得复合材料中,hBN质量分数约为20wt%,复合材料的导热率约为0.45W/mK。

实施例4

称取49.03mLN,N’-二甲基乙酰胺(DMAc)于三口烧瓶中,将三口烧瓶接上氮气通入口,四氟搅拌浆,在反应釜中加入2.0023g(10mmol)的4,4’-二氨基二苯醚(ODA),开启搅拌,以2000r/min的速度充分搅拌至完全溶解,然后一次性加入3.1022g(10mmol)3,3',4,4'-二苯醚四酸二酐(ODPA),不断搅拌,且控制温度在20℃,当溶液粘度显著增加到爬杆时,适当降低搅拌速率,然后维持原搅拌速率继续搅拌12h,得到固含量为10%的聚酰胺酸溶液;

将所制备的25.00g聚酰胺酸溶液缓慢倾倒在装有1L去离子水的烧杯中,沉析得到固体,将所得固体置于粉碎机中,以24000r/min的速度粉碎2min,将所得粉末反复用去离子水洗3次后,置于鼓风烘箱中60℃烘干18h,并于50℃烘箱中真空烘干6h,得到聚酰胺酸粉末粒径为180目;

称取4.05g六方氮化硼(hBN,纯度≥99.9%,长度为1~10μm)分散在装有13.50g去离子水的烧杯中,并在40kHz、250W的超声分散条件下,超声处理2h,得到分散液;向所述分散液中加入1.50g聚酰胺酸粉末(2.9mmol),并加入0.60g(5.9mmol)三乙胺搅拌12h,将所得混合溶液放置于-18℃的冰箱中冷冻12h,将冷冻后的烧杯放置于冷冻干燥机中,在-57℃、24Pa的体系下冷冻干燥48h后,得到聚酰胺酸气凝胶;

将所述聚酰胺酸气凝胶放置于真空烘箱中进行热固化(0.05MPa),固化过程为在80℃保持2h,120℃保持2h,150℃保持2h,180℃保持2h,210℃保持2h,260℃保持2h,随后在300℃真空恒温2h后,降至室温,得到六方氮化硼-聚酰亚胺气凝胶,将制备得到的六方氮化硼-聚酰亚胺气凝胶(质量为5.39g)放置于不锈钢模具中并提前放置在80℃真空烘箱中预热,备用;

在烧杯中加入15.00g十四醇,并在80℃温度下以2000r/min的速度充分搅拌30min,将所得物料转移至盛有六方氮化硼-聚酰亚胺气凝胶且提前预热到80℃的不锈钢模具中,随后将烘箱抽真空至0.01MPa,在80℃温度下真空脱泡30min后,转移模具至80℃鼓风烘箱中固化1h,随后降至室温,得到六方氮化硼/聚酰亚胺/相转变材料的三元复合材料;所得复合材料中,hBN质量分数约为20wt%,复合材料的导热率约为0.48W/mK。

实施例5

称取49.03mLN,N’-二甲基乙酰胺(DMAc)于三口烧瓶中,将三口烧瓶接上氮气通入口,四氟搅拌浆,在反应釜中加入2.0023g(10mmol)的4,4’-二氨基二苯醚(ODA),开启搅拌,以2000r/min的速度充分搅拌至完全溶解,然后一次性加入3.1022g(10mmol)3,3',4,4'-二苯醚四酸二酐(ODPA),不断搅拌,且控制温度在20℃,当溶液粘度显著增加到爬杆时,适当降低搅拌速率,然后维持原搅拌速率继续搅拌12h,得到固含量为10%的聚酰胺酸溶液;

将所制备的25.00g聚酰胺酸溶液缓慢倾倒在装有1L去离子水的烧杯中,沉析得到固体,将所得固体置于粉碎机中,以24000r/min的速度粉碎2min,将所得粉末反复用去离子水洗3次后,置于鼓风烘箱中60℃烘干18h,并于50℃烘箱中真空烘干6h,得到聚酰胺酸粉末为100目;

称取2.15g六方氮化硼(hBN,纯度≥99.9%,长度为1~10μm)分散在装有13.50g去离子水的烧杯中,并在40kHz、250W的超声分散条件下,超声处理2h,得到分散液;向所述分散液中加入1.50g聚酰胺酸粉末(2.9mmol),并加入0.60g(5.9mmol)的三乙胺搅拌12h,随后将所得混合溶液放置于-18℃的冰箱中冷冻12h,将冷冻后的烧杯放置于冷冻干燥机中,在-57℃、24Pa的体系下冷冻干燥48h后,得到聚酰胺酸气凝胶;

将所述聚酰胺酸气凝胶放置于真空烘箱中进行热固化(0.05MPa),固化过程为在80℃保持2h,120℃保持2h,150℃保持2h,180℃保持2h,210℃保持2h,260℃保持2h,随后在300℃真空恒温2h后,降至室温,得到六方氮化硼-聚酰亚胺气凝胶,将制备得到的六方氮化硼-聚酰亚胺气凝胶(质量为5.37g)放置于铜模具中并提前放置在室温环境下真空烘箱中预热,备用;

取7.50g液体硅橡胶(型号为E615)的组分A置于烧杯中,将烧杯于室温条件下,以600r/min的速度充分搅拌30min后,加入7.50g液体硅橡胶组分B,控制反应温度不高于室温10℃,并不断搅拌30min,将所得混合物料转移至上述室温条件盛有六方氮化硼-聚酰亚胺气凝胶的铜模具中,随后将烘箱抽真空至0.01MPa,在室温环境下真空脱泡30min后,转移模具至100℃鼓风烘箱中进行固化1h,缓慢降至室温,得到六方氮化硼/聚酰亚胺/硅橡胶复合材料;所得复合材料中,hBN质量分数约为10wt%,复合材料的导热率约为0.33W/mK。

对比例1

取3.00g直径为1~2μm的六方氮化硼(hBN)置于装有10mL丙酮溶液、7.7626g E51型环氧树脂的三口烧瓶中,并在40kHz、250W的超声波分散条件下,超声处理2h,得到分散液;将三口烧瓶置于80℃油浴锅中,并以2000r/min的速度充分搅拌2h使丙酮挥发,然后一次性加入5.6597g甲基六氢邻苯二甲酸酐(固化剂)和0.0776g 2-乙基-4-甲基咪唑(促进剂),温度保持在80℃,并不断搅拌30min,将三口烧瓶转移至提前预热到70℃不锈钢模具中,并将模具放置在80℃真空烘箱中,将烘箱抽真空至0.01MPa,脱泡30min后,将转移不锈钢模具转移至80℃鼓风烘箱中,随后分别在80℃和120℃各固化2h,在160℃固化4h后,缓慢降至室温,得到六方氮化硼/环氧树脂复合材料;所得复合材料中,hBN质量分数为20wt%,聚合物基复合材料的导热率约为0.32W/mK。

性能测试

1)对实施例1~5和对比例1制备的复合材料进行性能测试,其中,导热性能使用TC-3000型导热仪在25℃下进行测试,参考标准基于ASTM D5930。

通过公式1计算热导率:

其中,K为导热系数(W/mK);q为单位长度金属线产生的热量;ΔT为金属线温度变化;t为时间。

表1实施例1~5和对比例1制备的复合材料的导热系数

由表1可以看出,对比例1和实施例1~4中,在相同含量(20wt%)的导热填料情况下,所制备复合材料的导热系数有较大幅度的提高。实施例5在导热填料含量较低(10wt%)时所得复合材料的导热系数与对比例1所得复合材料的导热系数相近,这一点可以充分证明通过本发明的方法制备的带有3D骨架结构的聚酰亚胺有利于导热填料在复合材料中形成导热通路,可以进一步提高复合材料的导热能力。

2)对实施例1和对比例1制备的复合材料进行性能测试,使用Resil P/N冲击实验机测试复合材料的冲击强度,采用无缺口冲击试验。

表2实施例1和对比例1制备的复合材料的冲击强度

由表2分析可知,纯树脂脆性较大,而引入3D聚酰亚胺骨架后,树脂的界面处可以承担较大的载荷,且负载在3D骨架上的氮化硼也起到一定的界面粘结的作用,所制备的复合材料具有优异的力学性能。

3)对实施例1制备的聚酰胺酸气凝胶(PAAS)、氮化硼\聚酰亚胺气凝胶(PI/BN)分别进行红外表征,结果见图1;由图1可知,聚酰胺酸气凝胶的C=O在1770cm

4)对实施例1制备的氮化硼\聚酰亚胺气凝胶和六方氮化硼/聚酰亚胺/环氧树脂复合材料分别进行SEM测试,结果分别对应图2和图3。由图2可知,当BN负载于聚酰亚胺气凝胶上时,可以观察到气凝胶表面较为粗糙,BN在气凝胶上分布较为均匀,这有利于形成3D的导热骨架。由图3可知,在浇灌环氧树脂后,可以看到气凝胶依旧保持了这种结构,且并未因为有机树脂的浇灌而遭受到破坏,这种结构有利于热流在其中传递。

5)对实施例1制备的六方氮化硼/聚酰亚胺/环氧树脂复合材料进行热重分析测试,测试环境为空气氛围,结果见图4,由图4可知,样品在345℃前没有明显的热分解,说明复合材料具有一定的耐热能力。

6)图5为实施例1和对比例1制备的复合材料的导热系数测试图(平均测试三次),由图5可知,实施例1制备的复合材料的导热系数平均为0.55W/mK,而对比例1制备的复合材料的导热系数平均为0.32W/mK。相比对比例1,本发明方法制备的复合材料的导热系数有一定的提升,说明本发明以3D聚酰亚胺作为导热骨架制作有机树脂的方法有利于提升复合材料的导热性能。

7)图6中,左侧附图为实施例1所制备的六方氮化硼-聚酰亚胺气凝胶的实物图,右侧附图为实施例1制备的六方氮化硼/聚酰亚胺/环氧树脂复合材料的实物图,由图6可以观察到,六方氮化硼-聚酰亚胺气凝胶具有良好的形态,在浇灌环氧树脂后局部分布较为均匀。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种以3D聚酰亚胺为导热骨架的有机树脂复合材料及其制备方法

- 一种以3D聚酰亚胺为导热骨架的有机树脂复合材料及其制备方法