一种镶钢刀片、其焊接面加工方法及制备方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及镶钢刀片制备技术领域,更具体地说,涉及一种镶钢刀片、其焊接面加工方法及制备方法。

背景技术

工业刀片,顾名思议是用在工业上面的刀片,也是工业机械的牙齿。随着科技日异月新,先进的机械对工业刀片要求越来越高,机器的转速越来越快,生产效率及产量也越来越大。对工业刀片的耐磨性,锋利度等要求更加苛刻,普通材料的工业刀片难以维持高强度的作业时间,工作环境。

企业为了降低生产成本,或刀片材料所限制,会采用镶钢工业刀片。镶钢刀片主要由基体、焊材、钢(钨钢/合金)组成,镶钢刀片在加热的过程中,会出现虚焊、漏焊、空焊的现像。在磨削过程中,经常出现炸裂,龟裂现象,给企业造成很大的困惑和经济损失。究其原因,最原始的镶钢工业刀片加工工艺,是采用焊条将合金刀片和刀片基体焊接为一体,由于使用焊条的方式会使刀体受热不均匀,往往在正在焊接的过程中,前面已焊接的地方就已经断裂了。改进工艺开始采用在刀片基体和合金刀片之间加一层银焊片的方式实现连接,但使用银焊片虽然有所改善,仍存在受热不均匀,导致刀体断裂的问题,且加工出来的刀体经探伤检测还会发现其内部存在很多气孔,这都会严重影响刀片的成品率和使用寿命。

经检索,中国专利号ZL201621191062.6,授权公告日为2017年9月12日,发明创造名称为:一种加强型焊接盾构合金刮刀刀具,该申请案包括刮刀刀体、刀梁、位于刮刀刀体端部的硬质合金刀片,所述刮刀刀体和硬质合金刀片之间设有金属网和银铜焊片,在钎焊过程中,通过在合金刀体与硬质合金刀片之间增加一层金属网,使银铜焊片熔化后可以均匀的分布在合金刀体与硬质合金刀片之间,提高了钎焊强度,避免了钎焊后焊缝有夹渣裂纹。但该申请案首先涉及的是刮刀刀具,对其改进并不能适用于镶钢工业刀片,其次,该申请案仅在刮刀刀体和硬质合金刀片之间设置一层金属网和银铜焊片,在合金刀体与硬质合金刀片之间可靠焊接方面存在隐患。

中国专利号ZL 200810045993.9,授权公告日为2011年1月26日,发明创造名称为:硬质合金重型切削刀具的焊接方法及其银基焊料;该申请案的焊接方法,包括如下步骤:焊接区域表面处理,除去油质、杂质和锈斑,并使焊接面具有一定的粗燥度;在硬质合金刀片、钢质基体焊接面涂放焊剂和银基焊料后,将焊接体一体放入真空加热炉内,焊接体上放置金属块配重;向真空加热炉内充入惰性气体后,加温至600~640℃并保温;降温至280~300℃并保温后,最终降至室温完成焊接。所述银基焊料按重量百分比的组分为Ag 40~50%、Cu 20~30%、Zn18~25%、Sn1~3%、Ni1~3%、杂质。该申请案能够有效避免焊接过程中产生焊接裂纹,保证切削刀具的焊接质量,但该申请案主要从银基焊料的组分配比上进行改进,而改进银基焊料的组分配比成本是很高的。

发明内容

1.发明要解决的技术问题

本发明的目的在于克服上述现有技术的缺陷,提供了一种镶钢刀片、其焊接面加工方法及制备方法;本发明很好的解决了镶钢刀片易出现裂纹、龟裂,虚焊现象的问题,提高了镶钢刀片产品的质量以及使用寿命。

2.技术方案

为达到上述目的,本发明提供的技术方案为:

本发明的一种镶钢刀片,包括刀片基体和合金刀片,所述的刀片基体和合金刀片之间设置有焊接面,该焊接面上加工有格纹结构。

更进一步地,所述的格纹结构由2组线条相互交叉形成,单组线条由多条平行直线组成,或由多条等间隔圆弧线组成。

更进一步地,所述圆弧线的半径R为70-90mm;所述格纹结构中单格的Y方向间距为m,X方向间距为n,X、Y方向相互垂直,m、n的取值范围均为3-5mm。

更进一步地,所述的刀片基体和合金刀片之间设置有第一银焊片层、铜网、第二银焊片层,铜网设置于第一银焊片层和第二银焊片层之间,合金刀片和第一银焊片层之间设置第一焊膏层,刀片基体和第二银焊片层之间设置第二焊膏层。

更进一步地,所述的铜网采用厚度为0.25mm-0.3mm的50目紫铜网。

本发明的一种镶钢刀片的焊接面加工方法,利用铣床回刀纹与切削刀纹在焊接面上交叉形成封闭格纹,并且通过调整刀具的转速,进给速度与吃刀量控制格纹的大小及深度。

更进一步地,刀具刀尖在切削过程中的轨迹随时间变化的轨迹方程为:

其中:r为刀具半径,mm;s

更进一步地,所述焊接面上格纹的深度为4-6mm。

本发明的一种镶钢刀片的制备方法,其步骤为:

步骤一、对刀片基体进行粗磨、铣槽,并利用铣床回刀纹与切削刀纹在焊接面上交叉形成封闭格纹,并且通过调整刀具的转速,进给速度与吃刀量控制格纹的大小及深度;

步骤二、调直好刀片基体,准备好0.25mm-0.3mm厚的50目紫铜网,0.2-0.25mm厚的含银53%的银焊片,0.2-0.25mm厚的含银50%的银焊片以及合金刀片;

步骤三、用质量百分比浓度为20%的硫酸水酸洗步骤二所述材料3-5min,再用质量百分比浓度为50%的苏打水反复清洗,最后用自来水冲洗;

步骤四、将刀片基体表面均匀涂抹焊膏,然后在刀片基体上依次放置含银50%的银焊片、紫铜网和含银53%的银焊片,再在含银53%的银焊片表面均匀涂抹焊膏,并将合金刀片放置在该含银53%的银焊片上,用铁丝扎紧;

步骤五、将步骤四所得刀体放置于保温炉内,400-450℃的温度下保温1-1.5h;

步骤六、取出刀体用夹具压紧后,利用感应加热设备加热焊接面至600-650℃后停止加热,再自然冷却至480-520℃,重新将刀体放置于保温炉内,保温48小时后取出。

更进一步地,步骤六加热焊接面至600-650℃的速率为:

V=(T-T0)(Cr

上式中,V为升温速率,单位为℃/min;T的取值为600-650℃,单位为℃,T0为初始温度,单位为℃,Cr

3.有益效果

采用本发明提供的技术方案,与已有的公知技术相比,具有如下显著效果:

(1)本发明的一种镶钢刀片,其在刀片基体和合金刀片之间设置有焊接面,该焊接面上加工有格纹结构,格纹结构增加了焊接面的表面粗糙度,间接地增加了焊接面焊材的附着面积,提高了钢(钨钢/合金)附着力。且密布的格纹结构增加了钢(钨钢/合金)与基体的贴接强度,能够将二种不同的材料牢牢的固定在一起。很好的解决了镶钢刀片易出现裂纹、龟裂,虚焊现象的问题,提高了镶钢刀片产品的质量以及使用寿命。

(2)本发明的一种镶钢刀片,利用铣床回刀纹与切削刀纹交叉形成封闭格纹,并且通过调整刀具的转速,进给速度与吃刀量具体控制网纹的大小及深度,使用普通铣床就可以进行格纹加工,且加工平面平整,基本无凹入量,加工工艺简单,效率高,成本低。

(3)本发明的一种镶钢刀片,其在刀片基体和合金刀片之间设置两层银焊片和一层铜网,且将铜网设置于两层银焊片之间,铜网的存在很好的解决了合金刀片、银焊片和刀片基体三者之间,在加热过程中,内部气体不能顺利排出,造成虚焊的问题,同时,也解决了合金刀片、银焊片和刀片基体三者之间在加热过程中,因三种材料密度不一样,热胀冷缩反应产生的收缩比例不一样,造成合金断裂的问题,且铜网也能起到很好的缓冲作用。

(4)本发明的一种镶钢刀片,其铜网采用50目紫铜网,首先紫铜网的熔点为1083℃,在焊接过程中不会熔化,其次该尺寸下的紫铜网,不会因孔眼太大,导致银焊片全部熔到孔眼里面,更不利于气体排出,50目紫铜网正好能使铜网两侧银焊片互相不渗透,有利于气体排出。

(5)本发明的一种镶钢刀片的制备方法,在刀体加热工序中,将升温速率与刀片基体中Cr和C的质量百分比值相关联,升温工艺配合刀片基体组分,能够使刀片基体的组织容易控制且稳定性好,在焊接过程中降低刀片基体产生焊接裂纹的可能性,同时也能够进一步确保合金刀片的直线度和垂直度。

附图说明

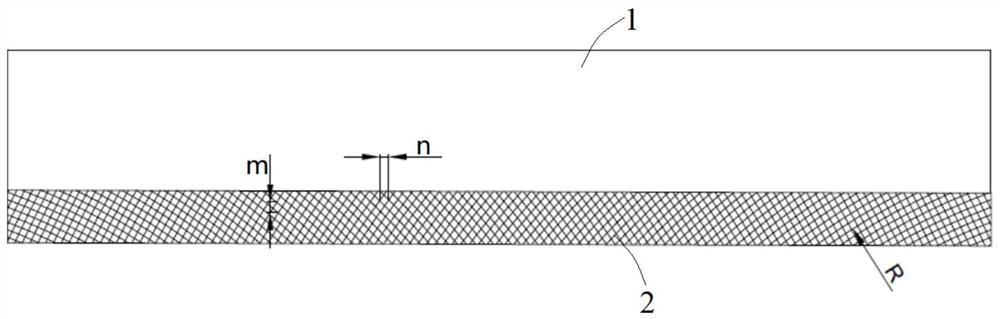

图1为传统镶钢刀片焊接面的示意图;

图2为本发明实施例2所述镶钢刀片焊接面的示意图;

图3为本发明实施例3所述镶钢刀片焊接面的示意图;

图4为本发明所述镶钢刀片侧面结构示意图。

示意图中的标号说明:

1、刀片基体;2、焊接面;31、第一焊膏层;32、第一银焊片层;33、铜网;34、第二银焊片层;35、第二焊膏层;4、合金刀片。

具体实施方式

为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。

实施例1

在镶钢刀片的生产过程中,发明人发现普通的开槽焊接方法有很大的缺陷,究其原因是:传统镶钢刀片(参看图1)的刀片基体表面与镶钢底面均有一定的形状误差(平面度),导致结合面无焊材,进而造成刀片基体与镶钢虚焊、漏焊、空焊。这给镶钢刀片生产厂家造成很大的经济损失及时间损失。为了解决这一问题,发明人做了创新性改进,提供了一种镶钢刀片,该刀片包括刀片基体1和合金刀片4,所述的刀片基体1和合金刀片4之间设置有焊接面2,该焊接面2上加工有格纹结构。该格纹结构增加了焊接面的表面粗糙度,间接地增加了焊接面焊材的附着面积,提高了钢(钨钢/合金)附着力。且密布的格纹结构增加了钢(钨钢/合金)与基体的贴接强度,能够将二种不同的材料牢牢的固定在一起。很好的解决了镶钢刀片易出现裂纹、龟裂,虚焊现象的问题,提高了镶钢刀片产品的质量以及使用寿命。

实施例2

结合图2,本实施例的镶钢刀片,其格纹结构由2组线条相互交叉形成,单组线条由多条平行直线组成。此种形式的格纹结构通过钳工刮削完成,或者采用滚花加工而成,同样能够增加焊接面的表面粗糙度,提高刀片基体1和合金刀片4结合面储存的焊料,增加焊接面焊材的附着面积,增加钢(钨钢/合金)与基体的贴接强度。

实施例3

结合图3,本实施例的镶钢刀片,其格纹结构由2组线条相互交叉形成,单组线条由多条等间隔圆弧线组成。

值得说明的是,实施例2所述形式的格纹结构通过钳工刮削完成,或者采用滚花加工而成,虽然具备本专利所想要达到的镶钢刀片焊接基本效果,但通过钳工刮削,或者采用滚花加工存在劳动强度大,加工速度慢,且需要通过结构复杂的数控加工中心加工而成的缺陷,设备投资大导致加工成本过高,不利于推广。

针对上述问题,本实施例提供弧形格纹结构,利用铣床回刀纹与切削刀纹交叉形成封闭格纹,并且通过调整刀具的转速,进给速度与吃刀量具体控制网纹的大小及深度。本实施例使用普通铣床就可以进行格纹加工,且加工平面平整,基本无凹入量,格纹是大致相同的菱形排列,牢固的将基体、焊材、钢(钨钢/合金)固定在一起,彻底解决了焊、漏焊、空焊难题。以一把500mm长的镶钢刀片为例,采用本实施例的格纹加工方法,大概需要5-6min的时间,但采用钳工刮削大概需要多花10倍的时间,可见本实施例可减轻劳动强度,提高生产效率,是一种低成本,高效率的格纹结构加工方法。

加工本实施例的焊接面格纹结构,本实施例具体使用配备8把刀的圆盘刀具,控制第一道次的刀具进给速度高于第二道次。并推算出刀具的转速、进给速度和吃刀量与格纹的大小及深度之间的关系,刀具刀尖在切削过程中的轨迹随时间变化的轨迹方程为:

其中:r为刀具半径,mm;s

该曲线随着时间t的推移(切削进给)而不断重复且自身相互重叠,即形成如图3所示的交叉格纹结构。

为了格纹结构能够保证焊接面的表面粗糙度,提供稳定的焊接质量,发明人通过多次试验,最终确定格纹结构的圆弧线半径R为70-90mm,格纹结构中单格的Y方向间距为m,X方向间距为n,X、Y方向相互垂直,m、n的取值范围均为3-5mm。焊接面上格纹的深度为4-6mm比较适宜。具体到本实施例,格纹结构的圆弧线半径R取80mm,格纹结构中单格的Y方向间距m取4mm,X方向间距n取4mm,焊接面上格纹的深度取5mm。

实施例4

结合图4,本实施例的镶钢刀片,基本同实施例3,此外,本实施例的刀片基体1和合金刀片4之间设置有第一银焊片层32、铜网33、第二银焊片层34,铜网33设置于第一银焊片层32和第二银焊片层34之间。其中铜网33采用厚度为0.25mm的50目紫铜网。第一银焊片层32和第二银焊片层34采用厚度为0.2mm的银焊片,使用该厚度的银焊片一方面成本不会太高,另一方面也能保证刀片基体1和合金刀片4上全面覆盖银焊材料,保证刀片基体1和合金刀片4可靠焊接。且第一银焊片层32采用含银53%的银焊片,第二银焊片层34采用含银50%的银焊片。

值得说明的是,含银50%的银焊片为市面上有售的普通银焊片,在铜网33和刀片基体1之间采用普通的含银50%的银焊片,在保证焊接质量的同时兼顾了成本。但是铜网33和合金刀片4的焊接效果十分关键,焊接工艺把握不好会存在强度低、裂纹、气孔、夹杂和氧化等一系列问题,刀片生产厂家很少会想到使用含银超过40%的焊条,究其原因主要是因为银的含量越高,焊条的售价越高。而本实施例为了保证铜网33和合金刀片4之间能获得所需的焊接效果,在铜网33和合金刀片4之间使用了用含银53%的银焊片,该含银量的银焊片在700℃~750℃的焊接温度下能很好熔解,有效避免产生焊接裂纹、气孔和夹杂,从而确保刀片基体和合金刀片可靠焊接,焊缝质量高。

合金刀片4和第一银焊片层32之间设置第一焊膏层31,刀片基体1和第二银焊片层34之间设置第二焊膏层35。本实施例在刀片基体和合金刀片之间设置两层银焊片和一层铜网,且将铜网设置于两层银焊片之间,铜网的存在很好的解决了合金刀片、银焊片和刀片基体三者之间,在加热过程中,内部气体不能顺利排出,造成虚焊的问题,同时,也解决了合金刀片、银焊片和刀片基体三者之间在加热过程中,因三种材料密度不一样,热胀冷缩反应产生的收缩比例不一样,造成合金断裂的问题,且铜网也能起到很好的缓冲作用。铜网采用50目紫铜网,首先紫铜网的熔点为1083℃,在焊接过程中不会熔化,其次该尺寸下的紫铜网,不会因孔眼太大,导致银焊片全部熔到孔眼里面,更不利于气体排出,50目紫铜网正好能使铜网两侧银焊片互相不渗透,有利于气体排出。

实施例5

本实施例的镶钢刀片,基本同实施例4,其不同之处在于:本实施例中铜网33采用厚度为0.3mm的50目紫铜网。第一银焊片层32和第二银焊片层34采用厚度为0.25mm的银焊片。

实施例6

本实施例的的镶钢刀片,基本同实施例4,其不同之处在于:本实施例中铜网33采用厚度为0.28mm的50目紫铜网。第一银焊片层32和第二银焊片层34采用厚度为0.22mm的银焊片。且本实施例在铜网33与第一银焊片层32、第二银焊片层34相接触的面也涂抹焊膏。但此处仅涂抹薄薄的一层,其厚度远低于第一焊膏层31和第二焊膏层35。在铜网33与第一银焊片层32、第二银焊片层34相接触的面也涂抹焊膏,更有助于将刀片基体、银焊片、铜网和合金刀片四者可靠的粘接为一体。

实施例7

本实施例的一种镶钢刀片的加工方法,其步骤为:

步骤一、对刀片基体1进行粗磨、铣槽,并利用铣床回刀纹与切削刀纹在焊接面2上交叉形成封闭格纹,并且通过调整刀具的转速,进给速度与吃刀量控制格纹的大小及深度;

步骤二、调直好刀片基体1,刀片基体1包括如下质量百分比的组分:C 0.35%;Si0.35%;Mn 0.55%;S 0.02%;P 0.025%;Cr 0.12%;Ni 0.25%;Cu 0.30%,余量为Fe和不可避免的杂质。准备好0.25mm厚的50目紫铜网,0.2mm厚的含银53%的银焊片,0.2mm厚的含银50%的银焊片以及合金刀片4;

步骤三、用质量百分比浓度为20%的硫酸水酸洗步骤二所述材料3min,再用质量百分比浓度为50%的苏打水反复清洗,最后用自来水冲洗,清洗掉酸洗及苏打水的残留物质;

步骤四、将刀片基体1表面均匀涂抹焊膏,然后在刀片基体1上依次放置含银50%的银焊片、紫铜网和含银53%的银焊片,再在含银53%的银焊片表面均匀涂抹焊膏,并将合金刀片4放置在该含银53%的银焊片上,用铁丝扎紧。

步骤五、将步骤四所得刀体放置于保温炉内,400℃的温度下保温1h;

步骤六、取出刀体用夹具压紧后,利用感应加热设备加热焊接面至650℃后停止加热,加热速率为:

V=(T-T0)(Cr

上式中,V为升温速率,单位为℃/min;T的取值为650℃,单位为℃,T0为初始温度,单位为℃,Cr

本实施例中在刀体加热工序中,将升温速率与刀片基体中Cr和C的质量百分比值相关联,升温工艺配合刀片基体组分,能够使刀片基体的组织容易控制且稳定性好,在焊接过程中降低刀片基体产生焊接裂纹的可能性,同时也能够进一步确保合金刀片的直线度和垂直度。

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

- 一种镶钢刀片、其焊接面加工方法及制备方法

- 一种半高速钢铜钎焊镶钢切纸刀片及其制备方法