向煤层中注入热蒸汽的方法及电子设备

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及地质勘探领域,尤其涉及一种向煤层中注入热蒸汽的方法、系统及电子设备。

背景技术

煤层气是一种由煤层生成并主要以吸附状态储集于煤层中的非常规天然气,它的主要成分是甲烷,甲烷一般占95%以上。温度是控制煤层中瓦斯的赋存状态的主要因素,煤层温度越高,煤层气的渗透率就越高,进而可以提高煤层气的抽采效率。

相关技术中,通常采用向煤层中注入高压热蒸汽的方法对煤层进行升温,同时可以起压裂煤层的作用,以促进煤层气的解吸和渗流。在实际作业中,往往需要操作人员根据自身的经验判断高压热蒸汽的对煤层的升温和压裂效果是否达到预期,并在达到预期时由操作人员终止作业。

发明内容

有鉴于此,本发明的目的在于提供一种能够提高抽采煤层气的效率以及智能化程度的向煤层中注入热蒸汽的方法及电子设备。

为达到上述目的,本发明采用以下技术方案:

第一方面,本发明提供了一种向煤层中注入热蒸汽的方法,该方法包括:接收用户的操作指令;响应于确定操作指令为启动作业指令,向预先设置于目标作业孔中的高压蒸汽喷射装置发送喷射指令,以指示高压蒸汽喷射装置喷射高压热蒸汽,目标作业孔位于待抽采的目标煤层中;接收预先插设于预设位置的温度传感器和振动传感器分别发送的温度信息和振动信息,预设位置基于目标作业孔在目标煤层中的位置确定; 基于温度信息和振动信息,确定高压蒸汽喷射装置的当前作业效果;响应于确定当前作业效果满足预设的终止作业条件,向高压蒸汽喷射装置发送终止指令,以指示高压蒸汽喷射装置停止喷射高压热蒸汽。

在一些实施例中,该方法还包括:基于预设的作业效果与调节策略的对应关系以及当前作业效果,确定当前时刻的调节策略;基于当前时刻的调节策略,生成调节指令;向高压蒸汽喷射装置发送调节指令,以指示高压蒸汽喷射装置按照调节指令调整当前时刻的工作参数。

在一些实施例中,调节指令包括:喷射模式调节指令,用于指示高压蒸汽喷射装置以连续喷射模式或脉冲喷射模式喷射高压热蒸汽。

在一些实施例中,调节指令包括:压强调节指令,用于指示高压蒸汽喷射装置调节高压热蒸汽的喷射压强。

在一些实施例中,调节指令包括:温度调节指令,用于指示高压蒸汽喷射装置调节所喷射的高压热蒸汽的温度。

在一些实施例中,接收用户的操作指令,之前方法还包括:获取高压蒸汽喷射装置、温度传感器和振动传感器的当前状态;响应于确定高压蒸汽喷射装置、温度传感器和振动传感器的当前状态满足预设的开启作业条件,呈现可开启作业的提示信息。

在一些实施例中,该方法还包括:响应于确定高压蒸汽喷射装置、温度传感器和振动传感器的当前状态不满足预设的开启作业条件,呈现不可开启作业的提示信息以及高压蒸汽喷射装置、温度传感器和振动传感器的当前状态。

第二方面,本发明提供了一种向煤层中注入热蒸汽的系统,该系统包括控制装置以及与控制装置通信连接的高压蒸汽喷射装置、温度传感器和振动传感器,其中,控制装置,用于执行上述任一实施例中的向煤层中注入热蒸汽的方法;高压蒸汽喷射装置用于生成、存储以及喷射高压热蒸汽;温度传感器用于检测目标煤层中的温度,并将检测到的温度信息发送至控制装置;振动传感器用于检测目标煤层中的振动,并将检测到的振动信息发送至控制装置。

第三方面,本发明提供了一种电子设备,包括一个或多个处理器;存储装置,其上存储有一个或多个程序,当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现上述任一实施例中的向煤层中注入热蒸汽的方法。

第四方面,本发明提供了一种计算机可读介质,其上存储有计算机程序,其中,程序被处理器执行时实现如上述任一实施例中向煤层中注入热蒸汽的方法。

本发明提供的向煤层中注入热蒸汽的方法的有益效果为:

本发明提供的方法接收到用户启动作业的指令时,向预先设置于目标作业孔中的高压蒸汽喷射装置发送喷射指令,以指示高压蒸汽喷射装置喷射高压热蒸汽,对目标煤层进行升温和压裂,并通过插设于预设位置的温度传感器和振动传感器实时获取目标煤层的温度信息和振动信息,以确定高压热蒸汽在目标煤层中的当前作业效果。当确定当前作业效果满足预设的终止作业条件时,向高压蒸汽喷射装置发送终止指令,以停止作业。可以更准确地控制热蒸汽对煤层的升温和压裂的作业效果,并根据作业效果确定终止作业的时机,有助于提供煤层气抽采的效率和智能化程度。

附图说明

通过以下参照附图对本发明实施例的描述,本发明的上述以及其它目的、特征和优点将更为清楚。

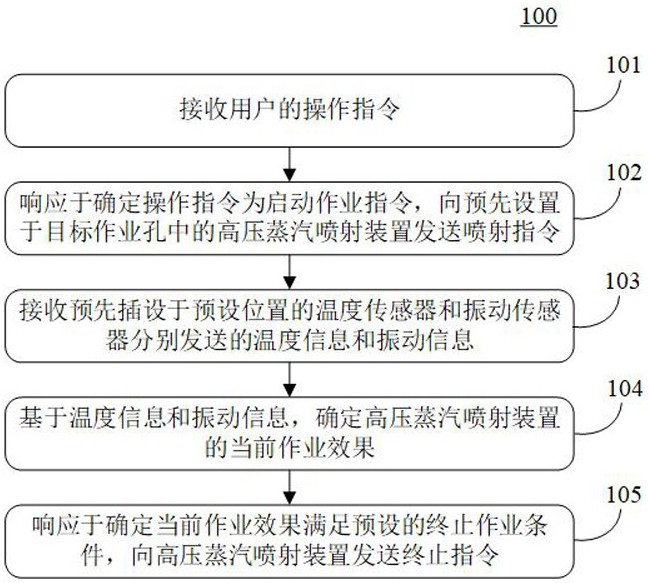

图1是根据本发明的向煤层中注入热蒸汽的方法的一个实施例的流程图;

图2是根据本发明的向煤层中注入热蒸汽的方法的又一个实施例的流程图;

图3是根据本发明的向煤层中注入热蒸汽的方法的又一个实施例的流程图;

图4是根据本发明的向煤层中注入热蒸汽的系统的一个实施例的示意图;

图5是适于用来实现本发明的实施例的电子设备的结构示意图。

具体实施方式

以下基于实施例对本发明进行描述,本领域普通技术人员应当理解,在此提供的附图都是为了说明的目的,并且附图不一定是按比例绘制的。

除非上下文明确要求,否则整个说明书和权利要求书中的“包括”、“包含”等类似词语应当解释为包含的含义而不是排他或穷举的含义;也就是说,是“包括但不限于”的含义。

图1示出了根据本发明的向煤层中注入热蒸汽的方法的一个实施例的流程图100。该流程100包括以下步骤:

步骤101,接收用户的操作指令。

在本实施例中,向煤层中注入热蒸汽的方法的执行主体可以是终端设备,例如可以是台式电脑、笔记本电脑、平板电脑或智能手机等,上述终端设备可以通过有线网络或无线网络与高压蒸汽喷射装置、温度传感器、振动传感器进行通信,以接收高压蒸汽喷射装置、温度传感器、振动传感器反馈的信息,并向高压蒸汽喷射装置发送指令。上述终端设备具备人机交互功能模块,以接收用户的操作指令,以及向用户呈现信息。

作为示例,执行主体可以是平板电脑,可以通过触摸屏接收用户的操作指令。操作指令例如可以包括终止作业的指令、状态查看指令、高压蒸汽喷射装置的控制指令等,其中,终止作业的指令表示用户期望终止向煤层中注入热蒸汽的作业。状态查看指令可以是表示用户期望查看当前热蒸汽的注入进度、效果、温度以及高压蒸汽喷射装置的工作状态等。高压蒸汽喷射装置的控制指令可以包括调整高压蒸汽喷射装置中水蒸汽的温度、压强以及喷射方式等。

步骤102,响应于确定操作指令为启动作业指令,向预先设置于目标作业孔中的高压蒸汽喷射装置发送喷射指令。

在本实施例中,喷射指令用于指示高压蒸汽喷射装置喷射高压热蒸汽。目标作业孔位于待抽采的目标煤层中。

实践中,通常由工作人员在待抽采的目标煤层中确定位置,然后根据高压蒸汽喷射装置的尺寸和作业需求在确定出的位置进行钻孔,得到目标作业孔,将高压蒸汽喷射装置放入目标作业孔中之后,封闭目标作业孔。高压蒸汽喷射装置可以与外置的高压蒸汽发生装置联通,以从高压蒸汽发生装置获取高压热蒸汽,并根据指令执行向煤层中注入热蒸汽,作为示例,可以预先设置高压蒸汽发生装置中生产的水蒸汽的温度,例如可以为200℃到400℃。

步骤103,接收预先插设于预设位置的温度传感器和振动传感器分别发送的温度信息和振动信息,

在本实施例中,温度传感器用于实时检测目标煤层中目标作业孔附近区域中的温度,并将检测到的温度信息发送至执行主体,以此可以检测到注入的高压热蒸汽对目标煤层的升温效果。振动传感器用于实时检测目标煤层中目标作业孔附近区域中的振动信息,并将检测到的振动信息发送至执行主体,可以表征高压热蒸汽对目标煤层的压裂效果,振动信息例如可以包括振幅和振动频率。

预设位置基于目标作业孔在目标煤层中的位置确定,例如可以目标作业孔为中心,根据预设的作业半径在目标煤层中划定圆形区域,并在该圆形区域的边缘沿周向均匀开设安置孔,然后将温度传感器和振动传感器放置在安置孔中。

作为示例,还可以根据温度传感器或振动传感器的性能参数(例如分辨率、检测精度和检测范围),将多个温度传感器或振动传感器呈辐射状插设于在上述圆形区域中。

步骤104, 基于温度信息和振动信息,确定高压蒸汽喷射装置的当前作业效果。

在本实施例中,高压蒸汽喷射装置的当前作业效果可以包括对目标煤层的升温效果和压裂效果,升温效果可以包括温度提升幅度和温度提升范围,压裂效果也可以包括压裂程度和压裂范围。执行主体可以根据各个位置的温度信息和振动信息确定高压蒸汽喷射装置所喷射出的高压热蒸汽在目标煤层中的当前作业效果。

作为示例,若距离目标作业孔较近的温度传感器发送的温度信息为100℃,而距离目标作业孔较远的温度传感器发送的温度信息为30℃,表示高压蒸汽喷射装置对目标煤层的升温效果以及升温范围还未达到预期;若处于作业范围边缘位置的温度传感器发送的温度信息为200℃,则表示高压蒸汽喷射装置对目标煤层的升温效果以及升温范围已达到预期。若振动传感器反馈的振幅和振动频率较小,表示高压蒸汽喷射装置在当前区域中的压裂效果较小;若振动传感器反馈的振幅和振动频率较大,表示高压蒸汽喷射装置在当前区域中的压裂效果较大。

步骤105,响应于确定当前作业效果满足预设的终止作业条件,向高压蒸汽喷射装置发送终止指令,以指示高压蒸汽喷射装置停止喷射高压热蒸汽。

在本实施例中,执行主体可预先存储有终止作业条件,例如可以是目标煤层在全部作业范围内的温度达到预设的温度阈值、振幅达到预设的振幅阈值且振动频率达到预设的振动频率阈值。

作为示例,终止作业条件还可以是目标煤层中温度、振幅和振动频率均达到预设阈值的区域在全部作业范围内的占比大于预设的比例阈值。

本发明提供的方法接收到用户启动作业的指令时,向预先设置于目标作业孔中的高压蒸汽喷射装置发送喷射指令,以指示高压蒸汽喷射装置喷射高压热蒸汽,对目标煤层进行升温和压裂,并通过插设于预设位置的温度传感器和振动传感器实时获取目标煤层的温度信息和振动信息,以确定高压热蒸汽在目标煤层中的当前作业效果。当确定当前作业效果满足预设的终止作业条件时,向高压蒸汽喷射装置发送终止指令,以停止作业。可以更准确地控制热蒸汽对煤层的升温和压裂的作业效果,并根据作业效果确定终止作业的时机,有助于提供煤层气抽采的效率和智能化程度。

接下来参考图2,图2示出了本发明的向煤层中注入热蒸汽的方法的又一个实施例的流程图。该流程200包括以下步骤:

步骤201,接收用户的操作指令。

步骤202,响应于确定操作指令为启动作业指令,向预先设置于目标作业孔中的高压蒸汽喷射装置发送喷射指令,以指示高压蒸汽喷射装置喷射高压热蒸汽,目标作业孔位于待抽采的目标煤层中。

步骤203,接收预先插设于预设位置的温度传感器和振动传感器分别发送的温度信息和振动信息,预设位置基于目标作业孔在目标煤层中的位置确定。

步骤204, 基于温度信息和振动信息,确定高压蒸汽喷射装置的当前作业效果。

本实施例中的步骤201至步骤204与前述步骤101至步骤104相对应,此处不再赘述。

步骤205,基于预设的作业效果与调节策略的对应关系以及当前作业效果,确定当前时刻的调节策略。

在本实施例中,调节策略用于调整高压蒸汽喷射装置的工作参数,以改变高压蒸汽喷射装置对目标煤层的作业效果,例如可以提高高压蒸汽喷射装置的喷射压强,以提高压裂速度和幅度;还可以降低高压蒸汽喷射装置喷射的高压热蒸汽的温度,以降低能耗。

作为示例,可以对历史作业数据进行分析归纳,从中确定作业效果与调整策略的对应关系,例如可以是温度数值、振动数值(包括振幅和振动频率)与调节策略的对应关系,还可以是温度提升速度、振动数值提升速度与调节策略的对应关系。再例如,还可以是基于温度信息和振动信息生成的描述性语言与调节策略的对应关系。

在一个具体的示例中,若执行主体在步骤204中确定的当前作业效果为温度已达到预设的温度阈值且提升速度较快,但是振幅较小,则确定当前时刻的调节策略为降低高压热蒸汽的温度并提高喷射压强。若执行主体确定的当前作业效果为温度较低且提升速度较慢,振幅和振动频率较小,则确定当前时刻的调节策略为提高高压热蒸汽的温度以及喷射压强。

步骤206,基于当前时刻的调节策略,生成调节指令。

作为示例,执行主体可以预先建立调节策略与高压蒸汽喷射装置的控制指令之间的对应关系,如此,执行主体可以将步骤205中确定出的调节策略转化为对应的调节指令。

在本实施例的一些可选的实现方式中,调节指令包括:喷射模式调节指令,用于指示高压蒸汽喷射装置以连续喷射模式或脉冲喷射模式喷射高压热蒸汽。

在本实现方式中的一个具体的示例中,高压蒸汽喷射装置采用脉冲喷射方式向目标煤层中注入高压热蒸汽,若执行主体在步骤204中确定出目标煤层在当前时刻的升温效果和压裂效果均低于预期,则可以将当前的调节策略确定为将喷射模式调整为连续喷射模式,并生成对应的喷射模式调节指令,然后将该喷射模式调节指令发送至高压蒸汽喷射装置,以指示高压蒸汽喷射装置更换当前的喷射模式。从而增强高压蒸汽喷射装置对目标煤层的作业效果。

在本实施例的一些可选的实现方式中,调节指令包括:压强调节指令,用于指示高压蒸汽喷射装置调节高压热蒸汽的喷射压强。

在本实施例的一些可选的实现方式中,调节指令包括:温度调节指令,用于指示高压蒸汽喷射装置调节所喷射的高压热蒸汽的温度。

步骤207,向高压蒸汽喷射装置发送调节指令,以指示高压蒸汽喷射装置按照调节指令调整当前时刻的工作参数。

在本实施例中,高压蒸汽喷射装置的工作参数可以表征与作业效果相关的参数,例如可以包括喷射功率、蒸汽温度、蒸汽压强以及喷射模式。

步骤208,响应于确定当前作业效果满足预设的终止作业条件,向高压蒸汽喷射装置发送终止指令,以指示高压蒸汽喷射装置停止喷射高压热蒸汽。此步骤与前述步骤105相对应,此处不再赘述。

从图2可以看出,图2所示的实施例体现了在向煤层中注入热蒸汽的作业过程中,基于预设的调节策略和工作效果的对应关系以及高压蒸汽喷射装置在目标煤层中的当前作业效果调整高压蒸汽喷射装置的工作参数的步骤,可以基于目标煤层的实时状态调整高压蒸汽喷射装置的工作状态,提高了整高压蒸汽喷射装置的工作状态与目标煤层的实时状态之间的耦合程度,可以提高向目标煤层注入高压热蒸汽的准确度。

继续参考图3,图3示出了本发明的向煤层中注入热蒸汽的方法的又一个实施例的流程图。该流程300包括以下步骤:

步骤301,获取高压蒸汽喷射装置、温度传感器和振动传感器的当前状态。

作为示例,高压蒸汽喷射装置的当前状态例如可以包括水蒸汽的当前压强和当前温度,还可以包括高压蒸汽喷射装置与执行主体之间的连接状态,以及目标作业孔的密封性;传感器的当前状态可以包括初始信息、初始位置以及与执行主体之间信号传输的稳定性。

步骤302,判断当前状态是否满足预设的开启作业条件。若不满足则执行步骤303,呈现不可开启作业的提示信息以及高压蒸汽喷射装置、温度传感器和振动传感器的当前状态。

作为示例,可以预先在执行主体中设置开启作业条件,例如可以包括水蒸汽的温度和压强达到预设阈值、目标作业孔的密封性满足要求、传感器达到指定位置、高压蒸汽喷射装置和传感器与执行主体之间的通信连接状态稳定等。若执行主体在步骤301中获取的当前状态中的至少一项条件与开启作业条件不符,表示高压热蒸汽的注入作业存在风险,此时可以呈现不可开启作业的提示信息以及高压蒸汽喷射装置、温度传感器和振动传感器的当前状态呈现,以提示操作人员排查故障。直至满足开启作业条件。

若满足,则执行如下步骤:

步骤304,呈现可开启作业的提示信息。

在本实施例中,若高压蒸汽喷射装置、温度传感器和振动传感器的当前状态全部符合开启作业条件,表示注入前的准备工作已经就绪,此时可以呈现开启作业的提示信息,以接收用户的操作指令。

步骤305,接收用户的操作指令。

步骤306,响应于确定操作指令为启动作业指令,向预先设置于目标作业孔中的高压蒸汽喷射装置发送喷射指令,以指示高压蒸汽喷射装置喷射高压热蒸汽,目标作业孔位于待抽采的目标煤层中。

步骤307,接收预先插设于预设位置的温度传感器和振动传感器分别发送的温度信息和振动信息,预设位置基于目标作业孔在目标煤层中的位置确定。

步骤308,基于温度信息和振动信息,确定高压蒸汽喷射装置的当前作业效果。

步骤309,响应于确定当前作业效果满足预设的终止作业条件,向高压蒸汽喷射装置发送终止指令,以指示高压蒸汽喷射装置停止喷射高压热蒸汽。

在本实施例中,步骤305至步骤309与前述步骤101至步骤105相对应,此处不再赘述。

从图3可以看出,图3所示的实施例体现了判断对比高压蒸汽喷射装置、温度传感器和振动传感器的当前状态是否满足预设的开启作业条件的步骤,不满足开启作业条件时,可以通过提示信息题述操作人员排查故障,直至满足开启作业条件时,执行后续向煤层中注入热蒸汽的步骤,以此规避作业风险,提高安全性。

接着参考图4,图4示出了本发明的向煤层中注入热蒸汽的系统的一个实施例的示意图400,如图4所示,403为目标作业孔,404为目标煤层,本发明提供的一种向煤层中注入热蒸汽的系统,括控制装置401以及与控制装置通信连接的高压蒸汽喷射装置402、温度传感器405和振动传感器406,其中,控制装置401,用于执行上述任一实施例中的向煤层中注入热蒸汽的方法;高压蒸汽喷射装置402用于生成、存储以及喷射高压热蒸汽;温度传感器405用于检测目标煤层中的温度,并将检测到的温度信息发送至控制装置;振动传感器406用于检测目标煤层中的振动,并将检测到的振动信息发送至控制装置。

本发明提供的向煤层中注入热蒸汽的系统,通过控制装置接收用户放入指令,并将用户的指令转化为高压蒸汽喷射装置的控制指令,以控制高压蒸汽喷射装置向煤层中注入热蒸汽。同时,通过温度传感器和振动传感器实时获取目标煤层的温度信息和振动信息,以确定高压热蒸汽在目标煤层中的当前作业效果。当确定当前作业效果满足预设的终止作业条件时,向高压蒸汽喷射装置发送终止指令,以停止作业。可以更准确地控制热蒸汽对煤层的升温和压裂的作业效果,并根据作业效果确定终止作业的时机,有助于提供煤层气抽采的效率和智能化程度。

下面参考图5,其示出了适于用来实现本发明的实施例的电子设备(例如图1中的服务器或终端设备)500的结构示意图。本发明的实施例中的终端设备可以包括但不限于诸如移动电话、笔记本电脑、数字广播接收器、PDA(个人数字助理)、PAD(平板电脑)等等的移动终端以及诸如数字TV、台式计算机等等的固定终端。图5示出的终端设备仅仅是一个示例,不应对本发明的实施例的功能和使用范围带来任何限制。

如图5所示,电子设备500可以包括处理装置(例如中央处理器、图形处理器等)501,其可以根据存储在只读存储器(ROM)502中的程序或者从存储装置508加载到随机访问存储器(RAM)503中的程序而执行各种适当的动作和处理。在RAM 503中,还存储有电子设备500操作所需的各种程序和数据。处理装置501、ROM 502以及RAM 503通过总线504彼此相连。输入/输出(I/O)接口505也连接至总线504。

通常,以下装置可以连接至I/O接口505:包括例如触摸屏、触摸板、键盘、鼠标、摄像头、麦克风、加速度计、陀螺仪等的输入装置506;包括例如液晶显示器(LCD)、扬声器、振动器等的输出装置507;包括例如磁带、硬盘等的存储装置508;以及通信装置509。通信装置509可以允许电子设备500与其他设备进行无线或有线通信以交换数据。虽然图5示出了具有各种装置的电子设备500,但是应理解的是,并不要求实施或具备所有示出的装置。可以替代地实施或具备更多或更少的装置。图5中示出的每个方框可以代表一个装置,也可以根据需要代表多个装置。

特别地,根据本发明的实施例,上文参考流程图描述的过程可以被实现为计算机软件程序。例如,本发明的实施例包括一种计算机程序产品,其包括承载在计算机可读介质上的计算机程序,该计算机程序包含用于执行流程图所示的方法的程序代码。在这样的实施例中,该计算机程序可以通过通信装置509从网络上被下载和安装,或者从存储装置508被安装,或者从ROM 502被安装。在该计算机程序被处理装置501执行时,执行本发明的实施例的方法中限定的上述功能。需要说明的是,本发明的实施例所述的计算机可读介质可以是计算机可读信号介质或者计算机可读存储介质或者是上述两者的任意组合。计算机可读存储介质例如可以是——但不限于——电、磁、光、电磁、红外线、或半导体的系统、装置或器件,或者任意以上的组合。计算机可读存储介质的更具体的例子可以包括但不限于:具有一个或多个导线的电连接、便携式计算机磁盘、硬盘、随机访问存储器(RAM)、只读存储器(ROM)、可擦式可编程只读存储器(EPROM或闪存)、光纤、便携式紧凑磁盘只读存储器(CD-ROM)、光存储器件、磁存储器件、或者上述的任意合适的组合。在本发明的实施例中,计算机可读存储介质可以是任何包含或存储程序的有形介质,该程序可以被指令执行系统、装置或者器件使用或者与其结合使用。而在本发明的实施例中,计算机可读信号介质可以包括在基带中或者作为载波一部分传播的数据信号,其中承载了计算机可读的程序代码。这种传播的数据信号可以采用多种形式,包括但不限于电磁信号、光信号或上述的任意合适的组合。计算机可读信号介质还可以是计算机可读存储介质以外的任何计算机可读介质,该计算机可读信号介质可以发送、传播或者传输用于由指令执行系统、装置或者器件使用或者与其结合使用的程序。计算机可读介质上包含的程序代码可以用任何适当的介质传输,包括但不限于:电线、光缆、RF(射频)等等,或者上述的任意合适的组合。

上述计算机可读介质可以是上述电子设备中所包含的;也可以是单独存在,而未装配入该电子设备中。上述计算机可读介质承载有一个或者多个程序,当上述一个或者多个程序被该电子设备执行时,使得该电子设备:接收用户的操作指令;响应于确定操作指令为启动作业指令,向预先设置于目标作业孔中的高压蒸汽喷射装置发送喷射指令,以指示高压蒸汽喷射装置喷射高压热蒸汽,目标作业孔位于待抽采的目标煤层中;接收预先插设于预设位置的温度传感器和振动传感器分别发送的温度信息和振动信息,预设位置基于目标作业孔在目标煤层中的位置确定; 基于温度信息和振动信息,确定高压蒸汽喷射装置的当前作业效果;响应于确定当前作业效果满足预设的终止作业条件,向高压蒸汽喷射装置发送终止指令,以指示高压蒸汽喷射装置停止喷射高压热蒸汽

可以以一种或多种程序设计语言或其组合来编写用于执行本发明的实施例的操作的计算机程序代码,所述程序设计语言包括面向对象的程序设计语言—诸如Java、Smalltalk、C++,还包括常规的过程式程序设计语言—诸如“C”语言或类似的程序设计语言。程序代码可以完全地在用户计算机上执行、部分地在用户计算机上执行、作为一个独立的软件包执行、部分在用户计算机上部分在远程计算机上执行、或者完全在远程计算机或服务器上执行。在涉及远程计算机的情形中,远程计算机可以通过任意种类的网络——包括局域网(LAN)或广域网(WAN)——连接到用户计算机,或者,可以连接到外部计算机(例如利用因特网服务提供商来通过因特网连接)。

附图中的流程图和框图,图示了按照本发明各种实施例的系统、方法和计算机程序产品的可能实现的体系架构、功能和操作。在这点上,流程图或框图中的每个方框可以代表一个模块、程序段、或代码的一部分,该模块、程序段、或代码的一部分包含一个或多个用于实现规定的逻辑功能的可执行指令。也应当注意,在有些作为替换的实现中,方框中所标注的功能也可以以不同于附图中所标注的顺序发生。例如,两个接连地表示的方框实际上可以基本并行地执行,它们有时也可以按相反的顺序执行,这依所涉及的功能而定。也要注意的是,框图和/或流程图中的每个方框、以及框图和/或流程图中的方框的组合,可以用执行规定的功能或操作的专用的基于硬件的系统来实现,或者可以用专用硬件与计算机指令的组合来实现。

本领域的技术人员容易理解的是,在不冲突的前提下,上述各优选方案可以自由地组合、叠加。

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域技术人员而言,本发明可以有各种改动和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 向煤层中注入热蒸汽的方法及电子设备

- 向煤层中注入热蒸汽的方法及电子设备