积层板、线路板及用于其的液晶高分子膜

文献发布时间:2023-06-19 11:45:49

技术领域

本发明关于一种积层板(laminate)、线路板(circuit board)、及其使用的液晶高分子膜(liquid crystal polymer film),尤指一种可适用于在低频、中频、高频波段传输讯号的电子产品的积层板、线路板、和液晶高分子膜。

背景技术

随着行动通讯技术的快速发展,业界正积极开发第五代行动通讯技术(5thgeneration mobile networks,简称5G),以优化4G通讯技术的数据传输速度、响应时间、系统容量等效能。

由于5G通讯技术利用高频波段进行讯号传输,当讯号的工作频率越高时,讯号在传递过程中发生衰减与失真的程度变得更为显著,讯号损失(insertion loss)也越大。然而,随着科技产业的进步,业界无不积极追求各类电子产品能在高频下发挥更优异的传输能力;因此,如何进一步减缓或抑制线路板在高频传输下所产生的讯号损失俨然已成为各界积极研究开发的其中一项重要课题。

除了高频传输的需求之外,目前不论是低频、中频、高频的电子产品都积极追求轻薄短小的设计,以提升各类电子产品的精密程度。然而,当电子产品的零组件尺寸越小,线路板的吸湿问题越趋严重,致使电子产品的质量和效能在制造或使用的过程中较易受到微量湿气的影响而被劣化。另一方面,对于某些户外电子产品而言,其在使用上可能需要长期暴露在严苛的环境(例如高湿环境)中,此点亦导致电子产品的质量和效能容易受到湿气的影响而被劣化。上述情形皆使得电子产品于吸湿后发生讯号损失的问题越趋严重,无法如期在低频、中频、高频波段下发挥优异的讯号传输能力。

综合考虑现有技术所存在的缺陷,目前仍有待改善电子产品中线路板抵挡高湿环境的能力,以抑制或减缓线路板在低频、中频及/或高频波段传输所产生的讯号损失,使其得以如期适用于各类电子产品中。

发明内容

本发明的其中一目的在于减缓及/或抑制由积层板所构成的线路板在低频、中频及/或高频波段传递讯号时所产生的讯号损失。

本发明的另一目的在于提升由积层板所构成的线路板的耐湿性,使其能有效抵挡高湿环境的影响,进而抑制及/或减缓线路板在吸湿前、吸湿后在低频、中频及/或高频波段传输所产生的讯号损失程度。

为达成前述目的,本发明提供一种积层板,其包含一金属箔及一液晶高分子膜,所述液晶高分子膜设置于金属箔上,且所述积层板中的液晶高分子膜具有一吸湿前介电损耗(dissipation factor before water absorption,Df′

其中,ΔDf′系小于或等于16%;

其中,Df′

通过控制积层板中液晶高分子膜的介电损耗变化率,其能有利于减缓及/或抑制由积层板所构成的线路板在低频到高频传递讯号时所产生的讯号损失,并且抑制及/ 或减缓线路板于吸湿前、吸湿后在各频率波段下的讯号损失程度,使所述线路板能够适用于各类电子产品。

通过提升线路板的耐湿性、抵挡高湿环境的能力,在其中一实施方式,本发明的线路板能更加适用于例如5G手机天线的户外电子产品中,即便历经严苛的环境(例如高湿环境)变化亦可获得优异的高频传输能力。

介电损耗表示讯号在材料中的损耗,抑制及/或减缓讯号的衰减程度能有利于提高讯号完整性。材料的介电损耗容易受到吸湿现象的影响,吸湿现象的发生代表材料中含有水分,而水的介电损耗约为40,远大于一般材料的介电损耗,故会显著影响材料的介电损耗表现。在本说明书中,吸湿前、吸湿后的特性变化采用一极严苛的吸湿条件来评估,有别于一般吸湿测试仅仅控制空气中的湿度,本发明是通过长时间将材料完全浸渍于水中来评估,故能以此确认采用本发明的材料确实能抑制及/或减缓线路板在极严苛的气候条件下发生讯号损失的程度。

在其中一实施方式中,本创发明的积层板中的液晶高分子膜的Df′

在其中一实施方式中,本发明的积层板中的液晶高分子膜的ΔDf′可为5%至16%;在另一实施方式中,本发明的积层板中的液晶高分子膜的ΔDf′可为10%至16%;在又一实施方式中,本发明的积层板中的液晶高分子膜的ΔDf′可为12%至15.5%。

可选地,本发明的积层板具有一吸湿前拉力(peel strength before waterabsorption, F

可选地,本发明的积层板的拉力变化率(ΔF)可由下列算式所计算而得:

在其中一实施方式中,本发明的积层板的ΔF可小于或等于5%;在另一实施方式中,本发明的积层板的ΔF可为0%至2%。亦即,本发明的积层板能具有优异的耐湿性。较佳的,本发明的积层板不论于吸湿前或吸湿后均可通过严苛的耐热性测试,而不发生起泡、分层等现象。可选地,本发明的积层板中的液晶高分子膜的吸湿率可以小于或等于1%;在其中一实施方式中,本发明的积层板中的液晶高分子膜的吸湿率可为0%至0.5%;在另一实施方式中,本发明的积层板中的液晶高分子膜的吸湿率可为0.01%至0.5%;在又一实施方式中,本发明的积层板中的液晶高分子膜的吸湿率可为0.02%至0.5%;在再一实施方式中,本发明的积层板中的液晶高分子膜的吸湿率可为0.01%至0.09%;在又再一实施方式中,本发明的积层板中的液晶高分子膜的吸湿率可为0.01%至0.05%;在又再更一实施方式中,本发明的积层板中的液晶高分子膜的吸湿率可为0.01%至0.03%。

在本发明中,积层板中液晶高分子膜的厚度并没有特别限制,举例而言,所述液晶高分子膜的厚度可为10微米(μm)至500μm。在其中一实施方式中,本发明的液晶高分子膜的厚度可为10μm至300μm;在另一实施方式中,本发明的液晶高分子膜的厚度可为15μm至200μm;在又一实施方式中,本发明的液晶高分子膜的厚度可为20μm至200μm;在再一实施方式中,本发明的液晶高分子膜的厚度可为50 μm至200μm。

在其中一实施方式中,当本发明的积层板含有厚度约50μm至200μm的液晶高分子膜,由积层板所构成的线路板在1GHz的工作频率下所产生的讯号损失可不超过-0.70分贝(decibel,dB)/10公分(cm),线路板在10GHz的工作频率下所产生的讯号损失可不超过-3.50dB/10cm,线路板在20GHz的工作频率下所产生的讯号损失可不超过-6.00dB/10cm,线路板在30GHz的工作频率下所产生的讯号损失可不超过-8.50dB/10cm,线路板在40GHz的工作频率下所产生的讯号损失可不超过-13 dB/10cm。前述线路板可以包含吸湿前的积层板,也可以包含吸湿后的积层板,所述线路板在不同频率下所产生的讯号损失均可良好地控制在前述范围内。

可选地,积层板可包含另一金属箔,所述液晶高分子膜可设置于所述金属箔(又称第一金属箔)及所述另一金属箔(又称第二金属箔)之间。在本发明中,该第一金属箔及/或第二金属箔可为铜箔、金箔、银箔、镍箔、铝箔或不锈钢箔等,但并非仅限于此。在其中一实施方式中,所述第一金属箔及第二金属箔选用不同材质。较佳的,第一金属箔及/或第二金属箔可为铜箔,使铜箔与液晶高分子膜迭合形成铜箔积层板 (copper clad laminate,简称CCL)。此外,所述第一金属箔及/或第二金属箔的制备方法并无特别限制,只要不违反本发明的发明目的即可,举例而言,可选用辊轧法或电解法进行制备,但并非仅限于此。

在本发明中,积层板中的液晶高分子膜可以与金属箔叠合,以此设置在金属箔上。所述“叠合”并不限于直接接触,更包含间接接触。举例而言,在本发明其中一实施方式中,所述积层板中第一金属箔与所述液晶高分子膜的第一表面直接接触。在本创发明另一实施方式中,所述积层板中第一金属箔与所述液晶高分子膜的第一表面间接接触,具体而言,可视不同需求在第一金属箔与液晶高分子膜的第一表面间设置一连结层,使第一金属箔与液晶高分子膜的第一表面透过所述连结层接触,其中所述连结层的材料可根据不同需求而调整;举例而言,所述连结层的材料可包含镍、钴、铬或其合金,以提供例如耐热性、耐化性、或电阻性的作用。同样地,所述积层板中第二金属箔与液晶高分子膜亦可选择以直接接触或者间接接触的方式叠合。在其中一实施方式中,液晶高分子膜与第一金属箔的叠合方式以及液晶高分子膜与第二金属箔的叠合方式相同。在其中一实施方式中,液晶高分子膜与第一金属箔的叠合方式不同于液晶高分子膜与第二金属箔的叠合方式。

在本发明中,所述第一金属箔及/或第二金属箔的厚度并没有特别限制,所属领域技术人员可视不同需求进行相应的调整。举例而言,在其中一实施方式中,第一金属箔及/或第二金属箔的厚度可各自独立为1μm至200μm;较佳的,所述第一金属箔及/或第二金属箔的厚度可各自独立为1μm至40μm;更佳的,所述第一金属箔及 /或第二金属箔的厚度可各自独立为1μm至20μm;再更佳的,所述第一金属箔及/ 或第二金属箔的厚度可各自独立为3μm至20μm。

在本发明中,所属领域技术人员可视不同需求,对本发明的第一金属箔及/或第二金属箔进行表面处理。举例而言,可选用粗糙化处理、酸碱处理、加热处理、脱脂处理、紫外线照射处理、电晕放电处理、电浆处理、涂布底漆处理等,但并非仅限于此。

在本发明中,所述第一金属箔及/或第二金属箔的粗糙度并无特别的限制,所属领域技术人员可根据不同的需求进行相应的调整。在其中一实施方式中,所述第一金属箔及/或第二金属箔的十点平均粗糙度(ten-point mean roughness,Rz)可各自独立为大于或等于0.1μm且小于或等于2.0μm。较佳的,所述第一金属箔及/或第二金属箔的Rz可各自独立为大于或等于0.1μm且小于或等于1.5μm。在其中一实施方式中,第一金属箔的Rz及第二金属箔的Rz皆可落在前述范围。视需要地,第一金属箔及第二金属箔的Rz可为相同或不同。在其中一实施方式中,第一金属箔的Rz与第二金属箔的Rz并不相同。

在其中一实施方式中,所属领域技术人员可视不同需求额外设置第三金属箔,其设置在液晶高分子膜上;视需要地,所述第三金属箔可与第一金属箔及/或第二金属箔相同或不同。在其中一实施方式中,所述第三金属箔的Rz可落在前述第一金属箔及/或第二金属箔的Rz范围。在其中一实施方式中,第一金属箔的Rz、第二金属箔的Rz和第三金属箔的Rz并不相同。

较佳的,第一金属箔、第二金属箔及/或第三金属箔可为低粗糙度的金属箔,例如低粗糙度的铜箔。

在其中一实施方式中,所述积层板可包含复数液晶高分子膜。在不违反本发明的精神的前提下,所属领域技术人员可视不同需求将复数本发明的液晶高分子膜与多层金属箔(例如,前述第一金属箔、第二金属箔及/或第三金属箔)叠合,制得具有多层液晶高分子膜及多层金属箔的积层板。

除了控制前述积层板中液晶高分子膜的介电特性外,本发明亦可调控液晶高分子膜本身的介电特性。此液晶高分子膜(原膜)具有一吸湿前介电损耗(dissipation factorbefore water absorption,Df

其中,ΔDf小于或等于16%;

其中,Df

在其中一实施方式中,本发明的液晶高分子膜的Df

较佳的,液晶高分子膜的ΔDf小于或等于15%。在其中一实施方式中,本发明的液晶高分子膜的ΔDf可为在5%至16%;在另一实施方式中,本发明的液晶高分子膜的ΔDf可为在5%至15%;在又一实施方式中,本发明的液晶高分子膜的ΔDf可为在6.5%至14.5%。

在本发明中,所述液晶高分子膜可使用市售的液晶高分子树脂所制得,也可使用本领域常规的原料进行制备,在本发明中并没有特别限制。举例而言,可使用芳香族或脂肪族羟基化合物(例如,对苯二酚(hydroquinone)、间苯二酚(resorcin)、2,6- 萘二酚(2,6-naphthalenediol)、乙二醇(ethanediol)、1,4-丁二醇(1,4-butanediol)、1,6- 己二醇(1,6-hexanediol))、芳香族或脂肪族二羧酸(例如,对苯二甲酸(terephthalic acid)、间苯二甲酸(isophthalic acid)、2,6-萘二甲酸(2,6-naphthalenedicarboxylic acid)、 2-氯对苯二甲酸(2-chloroterephthalic acid)、己二酸(adipic acid))、芳香族羟基羧酸 (例如,3-羟基苯甲酸(3-hydroxybenzoic acid)、4-羟基苯甲酸(4-hydroxybenzoic acid)、6-羟基-2-萘甲酸(6-hydroxy-2-naphthalene carboxylic acid)、4'-羟基联苯-4-羧酸(4'-hydroxy-4-biphenylcarboxylic acid))、芳香族胺类化合物(例如,对苯二胺 (p-phenylenediamine)、4,4ˊ-二胺基联苯(4,4ˊ-diaminobiphenyl)、2,6-萘二胺(naphthalene-2,6-diamine)、4-胺基苯酚(4-aminophenol)、4-胺基-3-甲基苯酚 (4-amino-3-methyl phenol)、4-胺基苯甲酸(4-aminobenzoic acid))为原料制备液晶高分子树脂,再利用此液晶高分子树脂制得本发明的液晶高分子膜。在本发明其中一实施方式中,可选用6-羟基-2-萘甲酸、4-羟基苯甲酸以及乙酸酐(acetyl anhydride) 或选用6-羟基-2-萘甲酸及4-羟基苯甲酸而衍生得到用于制备本发明的液晶高分子膜的液晶高分子树脂。

在其中一实施方式中,所属领域技术人员可视不同需求于制备本发明的液晶高分子膜时加入添加剂,例如润滑剂、抗氧化剂、电绝缘剂或填充剂,但并非仅限于此。举例而言,可选用的添加剂为聚碳酸酯、聚酰胺、聚苯硫醚或聚醚醚酮等,但并非仅限于此。

在另一方面,本发明另提供一种线路板,所述线路板包含所述液晶高分子膜。如前所述,采用本发明的液晶高分子膜可抑制及/或减缓线路板在低频、中频及/或高频波段传输所产生的讯号损失,尤其在严苛的环境也能具有前述的效果。

附图说明

图1为由实施例1A至3A、比较例1及2A的积层板所构成线路板于吸湿测试前在不同工作频率下所产生的讯号损失的曲线图。

图2为由实施例1A至3A、比较例1及2A的积层板所构成线路板于吸湿测试后在不同工作频率下所产生的讯号损失的曲线图。

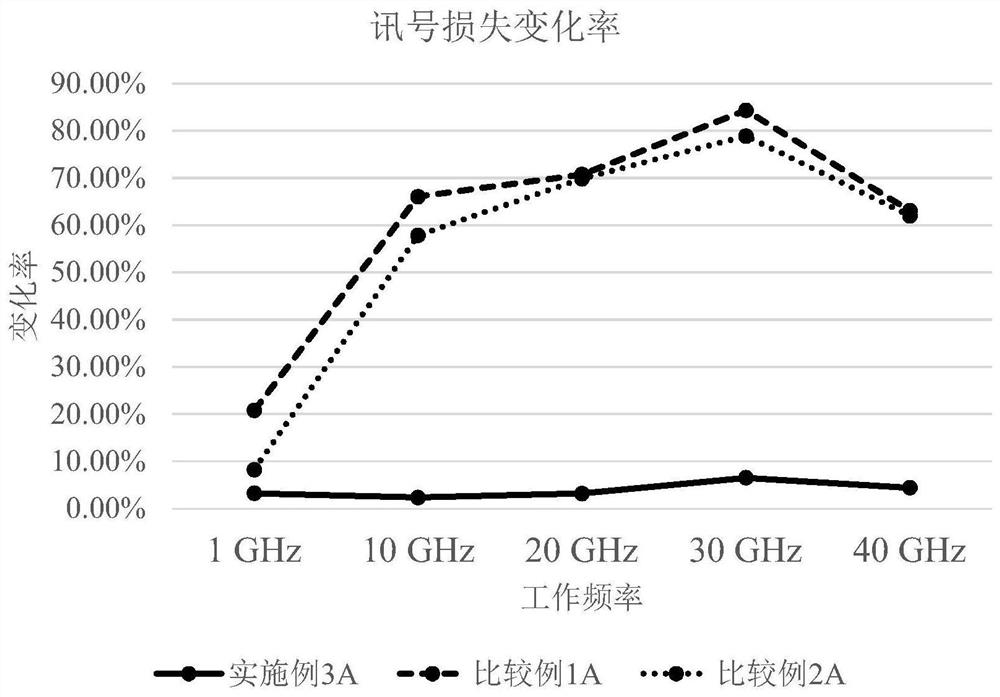

图3A为由实施例1A、比较例1及2A的积层板所构成线路板于吸湿前、吸湿后在不同工作频率下的讯号损失变化率的曲线图。

图3B为由实施例2A、比较例1及2A的积层板所构成线路板于吸湿前、吸湿后在不同工作频率下的讯号损失变化率的曲线图。

图3C为由实施例3A、比较例1及2A的积层板所构成线路板于吸湿前、吸湿后在不同工作频率下的讯号损失变化率的曲线图。

具体实施方式

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

以下,列举数种制备例说明用于制作本发明的液晶高分子膜的原料,另列举数种实施例说明本发明的液晶高分子膜和积层板的实施方式,同时提供数种比较例作为对照,所属领域技术人员可通过下方实施例和比较例的内容轻易理解本发明能达到的优点及效果。应当理解的是,本说明书所列举的实施例仅仅用于示范性说明本发明的实施方式,并非用于局限本发明的范围,本领域技术人员可以根据其通常知识在不悖离本发明的技术方案进行各种修饰、变更,以实施或应用本发明的内容。

液晶高分子树脂

制备例1:液晶高分子树脂

在3公升的高压釜中,将540克的6-羟基-2-萘甲酸、1071克的4-羟基苯甲酸、 1086克的乙酸酐、1.3克的亚磷酸钠(sodium phosphite)及0.3克的1-甲基咪唑 (1-methylimidazole)混合,使其于氮气气氛、160℃、常压的环境下进行约2小时的乙酰化反应;接着,以每小时30℃的升温速率升温至320℃,再于此温度条件下将压力由760托(torr)缓慢下降至3torr以下、温度由320℃升温至340℃;之后,提高搅拌功率、升压、泄料、拉条、切粒,得到熔点约278℃、黏度(@300℃)约45Pa·s 的液晶高分子树脂。

制备例2:液晶高分子树脂

在3公升的高压釜中,将440克的6-羟基-2-萘甲酸、1145克的4-羟基苯甲酸、 1085克的乙酸酐及1.3克的亚磷酸钠混合,使其于氮气气氛、160℃、常压的环境下进行约2小时的乙酰化反应;接着,以每小时30℃的升温速率升温至320℃,再于此温度条件下将压力由760torr缓慢下降至3torr以下、温度由320℃升温至340℃;之后,提高搅拌功率、升压、泄料、拉条、切粒,得到熔点约305℃、黏度(@320℃) 约40Pa·s的液晶高分子树脂。

液晶高分子膜

实施例1:液晶高分子膜

选用前述制备例1的液晶高分子树脂,将液晶高分子树脂投入螺杆直径27毫米的挤出机(仪器型号:ZSE27,购自Leistritz)中加热至300℃至320℃;再以每小时 5.5公斤(kg/hr)的喂料速度将液晶高分子树脂自宽度500毫米的T模头挤出;接着,通入距离T模头约20毫米、温度约300℃且直径约35公分至45公分的二铸膜轮间,以约20千牛顿(kN)至60kN的力道压出;随后送至冷却轮进行常温冷却后,获得厚度约50μm的液晶高分子膜。

实施例2:液晶高分子膜

选用前述制备例2的液晶高分子树脂,将液晶高分子树脂投入螺杆直径27毫米的挤出机(仪器型号:ZSE27,购自Leistritz)中加热至300℃至320℃;再以每小时 7.5kg/hr的喂料速度将液晶高分子树脂自宽度500毫米的T模头挤出;接着,通入距离T模头约20毫米、温度约310℃且直径约35公分至45公分的二铸膜轮间,以约 20kN至60kN的力道压出;随后送至冷却轮进行常温冷却后,获得厚度约50μm的液晶高分子膜。

实施例3:液晶高分子膜

首先,选用前述制备例1的液晶高分子树脂,将液晶高分子树脂投入螺杆直径 27毫米的挤出机(仪器型号:ZSE27,购自Leistritz)中加热至300℃至320℃;再以每小时6.5kg/hr的喂料速度将液晶高分子树脂自宽度500毫米的T模头挤出;接着,通入距离T模头约20毫米、温度约305℃且直径约35公分至45公分的二铸膜轮间,以约20kN至60kN的力道压出;随后送至冷却轮进行常温冷却后,获得厚度约200 μm的液晶高分子膜。

上述制备液晶高分子膜的方法仅用于列举说明本发明的实施方式,所属领域技术人员可选用积层体延伸法(laminate extension method)、吹胀法(inflation method)、溶液浇注成型(solvent casting method)等常规方法制备液晶高分子膜。

在其中一实施方式中,当液晶高分子树脂从T模头挤出后,所属领域技术人员可视需要将液晶高分子树脂与二耐高温膜一起通入二铸模轮间,进一步形成三层的迭层结构,于室温下再将耐高温膜与液晶高分子树脂剥离,得到本发明的液晶高分子膜。可以理解的是,所述铸模轮的直径并无特殊限制;所述耐高温膜可选用例如聚四氟乙烯膜(poly(tetrafluoroethene)film,PTFE film)、聚酰亚胺膜(polyimide film,PI film)、聚醚砜膜(poly(ether sulfone)film,PES film),但并非仅限于此。

此外,所属领域技术人员可视不同需求对所制得的液晶高分子膜进行如抛光、紫外线照射、加热、电浆等后处理,但并非仅限于此。举例而言,针对电浆后处理,所属领域技术人员可视不同需求于氮气、氧气或空气气氛、于减压或常压(1大气压) 环境中施以1千瓦的电浆后处理,但并非仅限于此。

比较例1:市售高分子膜

比较例1为市售高分子膜,其商品型号:PIXEO BP FRS-282#SW,购自日本钟渊化学工业股份有限公司(Kaneka Corporation)),厚度约50μm。

比较例2:市售高分子膜

比较例2为市售高分子膜,其商品型号:UPILEX-50NVT,购自日本宇部兴产株式会社(Ube Industries,LTD.),厚度约50μm。

积层板

实施例1A至3A、比较例1A及2A:积层板

选用前述实施例1至3的液晶高分子膜、比较例1及2的市售高分子膜为高分子膜,将各高分子膜与同款市售铜箔迭合,分别制得如实施例1A至3A、比较例1A及 2A的积层板。

具体而言,选用前述高分子膜及两片市售铜箔(商品型号为CF-H9A-HD2,购自福田金属箔粉工业株式会社,其Rz约1.0μm),将前述高分子膜和两片市售铜箔各自裁切为20公分×20公分的尺寸大小后,将高分子膜迭置于两片市售铜箔之间;先以180℃之温度、5kg/cm

在实施例1A、2A、3A的积层板中,各积层板包含二片市售铜箔及一液晶高分子膜,所述液晶高分子膜夹置于两片厚度各自约12μm的市售铜箔之间,实施例1A、 2A、3A的积层板中分别含有实施例1、2、3的液晶高分子膜,实施例1、2、3的液晶高分子膜的厚度分别为50μm、50μm、200μm。在比较例1A、2A的积层板中,各积层板包含两片市售铜箔及一市售高分子膜,所述市售高分子膜夹置于两片厚度各自约12μm的市售铜箔之间,比较例1A、2A的积层板中分别含有比较例1、2的市售高分子膜,比较例1、2的市售高分子膜的厚度皆为50μm。

可以理解的是,所述积层板的压合方式并无特别的限制,所属领域技术人员可选用例如线压合或面压合等常规技术完成压合步骤;本发明可适用的压合机台例如间歇式热压机、卷对卷型辊压机、双带压机等,但并非仅限于此。根据不同需求,所属领域技术人员也可直接将液晶高分子膜和铜箔对齐后进行加温、加压步骤,完成面压合的步骤。

在其他实施方式中,所属领域技术人员也可视不同需求选用例如溅射、电镀、化学镀、或蒸镀等方式在液晶高分子膜上形成一金属箔(例如:铜箔)或液晶高分子膜与金属箔之间的一连结层(例如:胶、镍层、钴层、铬层、或其合金层)。

试验例1:高分子膜的介电特性分析

本试验例以前述实施例1至3的液晶高分子膜和比较例1及2的市售高分子膜为待测样品,采用微波网络分析仪搭配共振腔(仪器型号:ZNB20,购自ROHDE& SCHWARZ),依照IPC-TM-650 2.5.5.13的标准方法,在10GHz的频率下测量各待测样品于吸湿前、后的介电损耗。

为获得各待测样品的吸湿前介电损耗,将各待测样品置于105℃至110℃的烘箱中烘烤1小时,再置于干燥器中干燥并且冷却至室温,并依前述方法量测各待测样品的吸湿前介电损耗(Df

此外,为进一步探讨各待测样品于吸湿前、后的介电损耗变化率,另依下列算式分别评估各待测样品的介电损耗变化率(ΔDf),其单位为百分比(%)。如下列算式中绝对值(|n

表1:实施例1至3的液晶高分子膜和比较例1、2的市售高分子膜于吸湿前、后在10GHz下所测得的介电损耗结果。

由表1中介电损耗的分析结果可见,实施例1至3的液晶高分子膜(原膜)的ΔDf 不超过16%,具体来说,实施例1至3的液晶高分子膜的ΔDf落在5%至16%的范围,显示实施例1至3的液晶高分子膜历经吸湿测试后仍可保有优异的介电损耗特性;反观比较例1、2,二款市售高分子膜的ΔDf皆已高达200%以上。

如上表1所示,比较液晶高分子膜和市售高分子膜的吸湿前介电损耗的结果,实施例1至3的液晶高分子膜的Df

试验例2:积层板中高分子膜的介电特性分析

本试验例取用前述实施例1A至3A、比较例1A及2A的积层板,先利用蚀刻液 (氯化铜酸性蚀刻液,其铜浓度约150克/升(g/L)至240g/L,盐酸浓度约0.04当量浓度(N)至0.3N)将各积层板中的二片市售铜箔去除,再利用纯水清洗数次洗净蚀刻液,以制备得到本试验例的待测样品。接着,采用微波网络分析仪搭配共振腔 (仪器型号:ZNB20,购自ROHDE&SCHWARZ),依照IPC-TM-650 2.5.5.13的标准方法,在10GHz的频率下测量各待测样品于吸湿前、后的介电损耗。

为获得各待测样品的吸湿前介电损耗,将各待测样品置于105℃至110℃的烘箱中烘烤1小时,再置于干燥器中干燥并且冷却至室温,并依前述方法量测各待测样品的吸湿前介电损耗(Df′

此外,为进一步探讨各待测样品在吸湿前、后的介电损耗变化率,另依下列算式分别评估各待测样品的介电损耗变化率(ΔDf′),其单位为百分比(%)。如下列算式中绝对值符号所表示,积层板中高分子膜的介电损耗变化率以正百分比表示。

根据本试验例中待测样品的制备方法可知,各待测样品所量测得到的吸湿前、后的介电损耗即代表积层板中高分子膜于吸湿前、后的介电损耗。亦即,下表2中实施例1A至3A所对应之Df′

表2:实施例1A至3A的积层板中的液晶高分子膜、比较例1A及2A的积层板中的市售高分子膜在吸湿前、后在10GHz下所测得的介电损耗结果。

如表2所示,实施例1A至3A的积层板中的液晶高分子膜的ΔDf′不超过16%,具体来说,实施例1A至3A的积层板中的液晶高分子膜的ΔDf′在5%至16%的范围,显示实施例1A至3A的积层板中的液晶高分子膜在历经吸湿测试后仍可保有优异的介电损耗特性;反观比较例1A、2A,积层板中的市售高分子膜的ΔDf′已高达185%以上、甚至是225%,显示比较例1A、2A的积层板中的市售高分子膜的介电损耗在吸湿测试后明显受到劣化。

如上表2所示,比较积层板中液晶高分子膜和市售高分子膜的吸湿前介电损耗的结果,实施例1A至3A的积层板中液晶高分子膜的Df′

试验例3:积层板的拉力分析

本试验例量测实施例1A至3A的积层板在吸湿测试前、后的拉力,其根据 IPC-TM-650 2.4.9D的标准方法,将各积层板制备成长度约228.6毫米、宽度约3.2毫米的蚀刻试片(etched specimen,所述标准方法中说明的A种类(type A)),再将各蚀刻试片置于23±2℃的温度、50±5%的相对湿度下放置24小时使其趋于稳定;接着,将各蚀刻试片用双面胶黏贴至测试机台(仪器型号:HT-9102,购自弘达仪器股份有限公司(Hung Ta InstrumentCo.,Ltd.))的夹具上,再以50.8毫米/分钟(mm/min) 的剥离速度剥离夹具上的蚀刻试片,并且持续记录剥离过程中的拉力。于此,拉力应控制在测试机台可承受的15%至85%的范围,剥离的长度至少应超过57.2毫米,并且忽略不计最初剥离6.4毫米的拉力。

在本试验例中,量测吸湿前拉力的蚀刻试片直接由实施例1A至3A的积层板根据IPC-TM-650 2.4.9D的标准方法所说明的步骤而制得;而量测吸湿后拉力的蚀刻试片则是将实施例1A至3A的积层板各自于23℃的纯水中先浸泡24小时,而后以干布擦拭各待测样品,确认其表面无水分残留后,再依前述IPC-TM-650 2.4.9D的标准方法所说明的步骤所制得。

根据上述试验方法,本试验例量测得到实施例1A至3A的积层板的吸湿前拉力(F

表3:实施例1A至3A的积层板于吸湿前、后的拉力结果。

如表3所示,实施例1A至3A的积层板的F

试验例4:积层板中高分子膜的吸湿率分析

本试验例取用实施例1A至3A、比较例1A及2A的积层板,根据IPC-TM-650 2.6.2.1A的标准方法,先利用蚀刻液(氯化铜酸性蚀刻液,其铜浓度约150g/L至240 g/L,盐酸浓度约0.04N至0.3N)将各积层板中的二片市售铜箔去除,制备成长度约 2.0英寸、宽度约2.0英寸的蚀刻试片,将蚀刻试片在105℃至110℃下烘干1小时,冷却至室温之后秤重,此重量记录为干重(W

如下表4所示,实施例1A至3A的积层板中的液晶高分子膜的吸湿率仅有0.02%至0.03%,明显低于比较例1A及2A的积层板中的市售高分子膜的吸湿率(1.28%及 1.49%)。在某些实施方式中,本发明的积层板中的液晶高分子膜的吸湿率可以小于或等于1%。在其他实施方式中,本发明的积层板中的液晶高分子膜的吸湿率可为0.01%至0.5%。

试验例5:积层板的耐热性分析

本试验例取用实施例1A至3A、比较例1A及2A的积层板,在吸湿试验之前、之后,根据IPC-TM-650 2.4.13F的标准方法,在尺寸大约50mm×50mm的积层板的铜箔上点上助焊剂,于135℃±10℃下烘烤1小时,移至室温冷却;再于288℃±5℃下进行耐热试验长达10秒,观察实施例1A至3A的积层板中的液晶高分子膜或者比较例1A及2A的积层板中的市售高分子膜是否有起泡或分层现象。

如前所述,本试验例的吸湿测试系将积层板置于23℃的纯水中浸泡24小时,而后以干布擦拭,确认其表面无水分残留后,完成吸湿测试。

根据前述方法分别评估各积层板于吸湿前、后进行耐热测试是否发生起泡或分层现象,若未观察到积层板发生起泡或分层,即在下表4中记录为“通过”,若有观察到积层板发生起泡或分层现象,即在下表4中记录为“失败”。

表4:实施例1A至3A、比较例1A及2A的积层板中的高分子膜的吸湿率以及积层板吸湿前、后的耐热性分析结果。

如上表4所示,配合试验例4及5的分析结果,由于实施例1A至3A的积层板中液晶高分子膜的吸湿率明显低于比较例1A及2A的积层板中市售高分子膜的吸湿率,故实施例1A至3A的积层板于吸湿后仍未发生起泡或分层现象,可通过耐热性测试;而比较例1A及2A的积层板则因吸湿程度较为显著,导致吸湿后的积层板在 288℃的高温下烘烤后明显发生起泡、分层现象,无法通过耐热性测试。

试验例6:由积层板构成的线路板的讯号损失分析

本试验例取用前述实施例1A至3A、比较例1A及2A的积层板,在吸湿试验之前、之后,根据IPC-TM-650 2.5.5.7A的标准方法,将前述的积层板的单面蚀刻制成长度约100mm、宽度约100μm至250μm、阻抗约50欧姆(Ω)±10Ω的带状线(strip line),带状线的宽度可依据积层板的介电特性与厚度调整,积层板的另一面则全铺铜箔作为接地线,制得所述线路板(即,本试验例的待测样品)。接着,使用微波网络分析仪(仪器型号:8722ES,购自安捷伦科技(Agilent Technology)公司)、探针(型号:ACP40-250,购自Cascade Microtech公司)测定各待测样品在1GHz至40GHz 下的讯号损失。

如前所述,本试验例的吸湿测试是将积层板置于23℃的纯水中浸泡24小时,而后以干布擦拭,确认其表面无水分残留后,完成吸湿测试。根据前述方法,各待测样品在不同频率下所测得的吸湿前讯号损失(I

表5:由实施例1A至3A、比较例1A及2A的积层板所构成的线路板在吸湿前、后在1GHz至40GHz下所产生的讯号损失以及讯号损失变化率。

如上表5所示,由实施例1A至3A的积层板所构成的线路板于吸湿前在1GHz 至40GHz的频率下操作所产生的讯号损失均显著低于由比较例1A及2A的积层板所构成的线路板的讯号损失,由实施例1A至3A的积层板所构成的线路板在吸湿后在 1GHz至40GHz的频率下操作所产生的讯号损失也显著低于由比较例1A及2A的积层板所构成的线路板的讯号损失。此外,进一步比较各线路板在吸湿前、后的讯号损失变化率也可发现,由实施例1A至3A的积层板所构成的线路板在1GHz至40GHz 的频率下的讯号损失变化率也显著低于由比较例1A及2A的积层板所构成的线路板的讯号损失变化率。

合并表2及表5的结果可见,由于实施例1A至3A的积层板中液晶高分子膜的ΔDf′皆控制在不超过16%的范围,故能有利于提升这些线路板抵挡高湿环境的能力,有效抑制及/或减缓其在1GHz至40GHz的频率下产生的讯号损失,使实施例1A至3A的积层板制成线路板使用时,不论于吸湿前、后在各频率波段下均能维持优异的传输能力。同理,合并表1及表5的结果可见,由于实施例1至3的液晶高分子膜(原膜)的ΔDf皆控制在不超过16%的范围,故能有利于提升这些液晶高分子膜制成线路板时具有抵挡高湿环境的优异能力,有效抑制及/或减缓线路板在1GHz至40GHz 的频率下产生的讯号损失,使实施例1A至3A的积层板所构成的线路板不论于吸湿前、后在各频率波段下均能维持优异的传输能力。

线路板的讯号损失随着讯号的工作频率增加而越趋显著,即,讯号损失的负值越高。配合上表5及图1中各线路板在吸湿前的讯号损失结果可知,实施例1A至3A 的积层板所构成的线路板的讯号损失相对于频率的斜率较比较例1A、2A平缓,显示实施例1A至3A的积层板所构成的线路板即便应用于更高的工作频率,仍可有效抑制及/或减缓线路板产生讯号损失的程度。再配合上表5及图2中各线路板在吸湿后的讯号损失结果亦可得知,实施例1A至3A的积层板所构成的线路板的讯号损失相对于频率的斜率也较比较例1A、2A平缓,显示实施例1A至3A的积层板所构成的线路板于吸湿后即便应用于更高的工作频率,仍可有效抑制及/或减缓线路板产生讯号损失的程度,维持优异的高频传输能力。

再配合上表5及图3A的结果可见,比较实施例1A和比较例1A、2A的积层板所构成的线路板于吸湿前、后的讯号损失变化率可见,实施例1A的积层板所构成的线路板的讯号损失变化率在1GHz至40GHz的范围内均可控制在10%以内,反观比较例1A、2A的积层板所构成的线路板的讯号损失变化率在10GHz已高达或者将近 60%、在20GHz已高达或者将近70%、在30GHz已高达或者将近80%、在40GHz 也有高达60%以上的程度,在显示实施例1A的积层板因控制其液晶高分子膜的ΔDf′在不超过16%的范围而能具体抵挡高湿环境的影响,有效抑制或减缓由此积层板所构成的线路板在1GHz至40GHz的频率下的讯号损失变化率,使实施例1A的积层板所构成的线路板不论于吸湿前、后在各频率波段下均能维持优异的传输能力。类似的实验结果亦可从图3B及图3C证实,实施例2A及3A的积层板也因控制其液晶高分子膜的ΔDf′在不超过16%的范围而能具体抵挡高湿环境的影响,有效抑制或减缓线路板在1GHz至40GHz的频率下的讯号损失变化率,使实施例2A及3A的积层板所构成的线路板不论于吸湿前、后在各频率波段下均能维持优异的传输能力。

综上所述,本发明通过控制积层板中液晶高分子膜的介电损耗变化率(ΔDf′)或者液晶高分子膜(原膜)的介电损耗变化率(ΔDf)在不超过16%的条件下,能赋予积层板所构成的线路板具备良好抵挡高湿环境的能力,不仅有助于降低线路板在1 GHz至40GHz的工作频率下在吸湿前、吸湿后的讯号损失,也能有效抑制或减缓其在前述工作频率下于吸湿前、后的讯号损失变化率。据此,本发明的线路板不论于吸湿前、后在低频、中频及/或高频波段下传输讯号均能维持优异的传输能力,证实液晶高分子膜和包含其的积层板皆具有优异的耐湿性,并且能够适用于高阶或户外的各类电子产品中。

- 积层板、线路板及用于其的液晶高分子膜

- 液晶高分子膜及包含其的积层板