一种新型高速带斗提升机

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及提升机技术领域,尤其涉及一种新型高速带斗提升机。

背景技术

斗式提升机是在垂直或接近垂直方向上连续提升颗粒物料的输送机械,主要用来输送粉状、小块状散货物料,如煤炭、矿石、粮食等,具有效率高、能耗低、适用广、无尘环保等优点。

随着目前港口散货业务的不断增长,如何提高散货物料的运输效率成为急需解决的问题,这对斗式提升机的生产效率和作业能力提出了更高的要求。为了提高斗式提升机的工作效率,一般从两个方面进行考虑,即提高料斗的运行速度或者提高料斗的装填量。

因此,现有的斗式提升机主要存在以下问题:

(1)在不改变斗式提升机结构的条件下,提升料斗的运行速度对斗式提升机的进料以及卸料过程都会产生一定的影响,在进料过程中,提高料斗运行速度将会导致料斗装填不充分,反而降低了进料效率;同样在卸料过程中,由于物料的卸料方式取决于驱动滚筒的转速、半径,提高料斗运行速度,物料受到的离心力增大,原本是重力卸料方式可能会变为离心卸料,而原本就采用离心卸料方式的提升机因为速度的提高在卸料端会加重过早离心卸料现象,降低了物料落入导料槽的数量,导致有大量的物料回流。

(2)在改变斗式提升机结构的条件下,单一的提高料斗的装载量,则在卸料过程中由于料斗结构较深,物料无法及时充分的从料斗中抛出并落入导料槽中,导致有大量的物料回流。

基于上述情况,急需一种新型高速带斗提升机,以解决以上问题。

发明内容

针对现有技术的状况,为克服以上缺陷,本发明提供的新型高速带斗提升机,构思巧妙,设计合理,可以解决上述问题。

本发明通过下述技术方案实现:

本发明提供了一种新型高速带斗提升机,包括

主壳体,所述主壳体的内部形成有输料空间,所述主壳体的侧面且靠近所述主壳体的底部设置有进料口,所述主壳体的顶部侧面设置有出料口;

输料机构,所述输料机构包括与所述主壳体固定连接的支撑架,所述支撑架的上侧圆弧面呈圆弧状,与所述主壳体转动连接的上滚筒和下滚筒,与所述支撑架、上滚筒和下滚筒转动连接的皮带,设置在所述皮带上且间隔分布的料斗,以及设置在所述主壳体上用于带动所述上滚动转动的驱动组件,所述驱动组件用于带动所述上滚筒转动,以供带动所述皮带的转动;

所述支撑架的下侧面设置有调节所述皮带运动轨迹的托板,所述托板与所述支撑架的下侧面之间形成有用于所述皮带通过的滑动槽。

进一步的,所述滑动槽包括第一滑动槽和第二滑动槽,所述皮带包括第一皮带和第二皮带,所述第一滑动槽和第二滑动槽分别用于所述第一皮带和第二皮带通过,每个所述料斗分别与所述第一皮带和第二皮带固定连接,每个所述料斗与所述第一皮带和第二皮带之间形成有用于穿过所述托板的活动空间。

进一步的,所述支撑架的上侧圆弧面对应的圆心处于所述支撑架靠近所述下滚筒的端面所在的平面内。

进一步的,所述支撑架的上侧圆弧面的半径大小为1000mm至6000mm。

进一步的,所述上滚筒的直径大小为1400mm至2000mm。

进一步的,所述驱动组件包括固设在所述主壳体靠近其上端侧面的电动机,与所述电动机转动轴固定连接的第一带轮,与所述上滚筒固定连接的第二带轮,以及设置在所述第一带轮和第二带轮上的传动带。

进一步的,所述主壳体对应所述出料口的下方设置有用于回流物料的回流板。

本发明与现有技术相比,具有以下优点及有益效果:

本发明提供的新型高速带斗提升机,包括主壳体和输料机构等零部件,所述输料机构包括与所述主壳体固定连接的支撑架,所述支撑架的上侧圆弧面呈圆弧状,与所述主壳体转动连接的上滚筒和下滚筒,与所述支撑架、上滚筒和下滚筒转动连接的皮带,设置在所述皮带上且间隔分布的料斗,以及设置在所述主壳体上用于带动所述上滚动转动的驱动组件;在改变或者不改变斗式提升机结构的条件下,本发明的新型高速带斗提升机在工作过程中,所述料斗中的物料经过所述支撑架和上滚筒在离心力和重力的共同作用下从所述出料口送出,物料能够及时充分的从料斗中抛出并落入导料槽中,提高了物料落入导料槽的数量,因此几乎没有物料回流。

附图说明

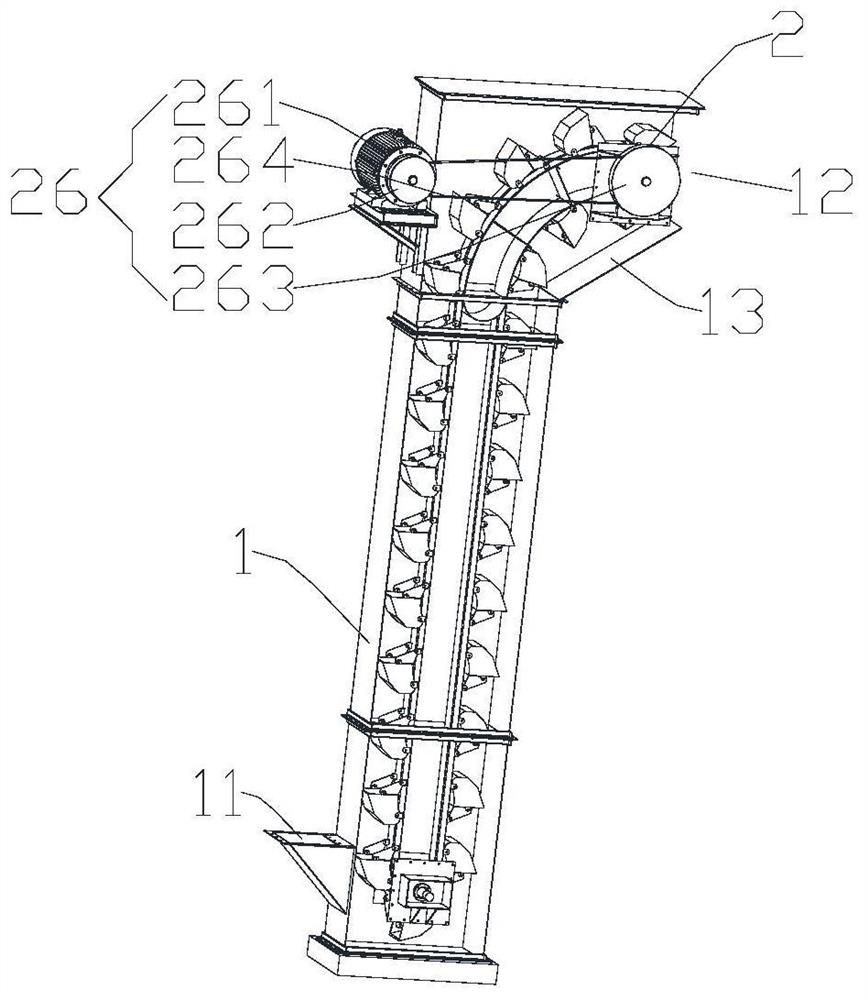

图1为本发明提供的新型高速带斗提升机一实施例的立体结构示意图;

图2为本发明提供的新型高速带斗提升机的部分结构一实施例的平面结构示意图;

图3为本发明提供的支撑架的下侧面所示部分结构一实施例的剖面结构示意图;

图4为本发明提供的料斗在支撑架的上侧圆弧面一实施例的受力分析示意图;

图5为本发明提供的料斗在支撑架的上侧圆弧面与上滚筒上运动的一实施例的运动轨迹示意图;

图6为本发明提供的新型高速带斗提升机采用重力式卸料时一实施例的仿真结构示意图;

图7为本发明提供的新型高速带斗提升机采用混合式卸料时一实施例的仿真结构示意图(一);

图8为本发明提供的新型高速带斗提升机采用混合式卸料时一实施例的仿真结构示意图(二);

图9为本发明提供的新型高速带斗提升机采用混合式卸料时一实施例的仿真结构示意图(三);

图10为本发明提供的新型高速带斗提升机采用混合式卸料时一实施例的仿真结构示意图(四)。

附图标记:1、主壳体;11、进料口;12、出料口;13、回流板;2、输料机构;21、支撑架;211、托板;22、上滚筒;23、下滚筒;24、皮带;241、第一皮带;242、第二皮带;25、料斗;26、驱动组件;261、电动机;262、第一带轮;263、第二带轮;264、传动带。

具体实施方式

下面结合附图来具体描述本发明优选实施例,附图构成本申请一部分,并与本发明实施例一起用于阐释本发明原理,并非用于限定本发明范围。

实施例1:

如图1至10所示,一种新型高速带斗提升机,包括

主壳体1,所述主壳体1的内部形成有输料空间,所述主壳体1的侧面且靠近所述主壳体1的底部设置有进料口11,所述主壳体1的顶部侧面设置有出料口12;

输料机构2,所述输料机构2包括与所述主壳体1固定连接的支撑架21,所述支撑架21的上侧圆弧面呈圆弧状,与所述主壳体1转动连接的上滚筒22和下滚筒23,与所述支撑架21、上滚筒22和下滚筒23转动连接的皮带24,设置在所述皮带24上且间隔分布的料斗25,以及设置在所述主壳体1上用于带动所述上滚动转动的驱动组件26,所述驱动组件26用于带动所述上滚筒22转动,以供带动所述皮带24的转动;

所述支撑架21的下侧面设置有调节所述皮带24运动轨迹的托板211,所述托板211与所述支撑架21的下侧面之间形成有用于所述皮带24通过的滑动槽。

本发明的新型高速带斗提升机在工作过程中,先将散货颗料经进料口11倒入所述带斗提升机的底部,在驱动组件26的驱动作用下,固定于所述皮带24上的料斗25经过料堆时因摩擦力将散货颗粒装进,装载有散货颗粒的所述料斗25跟随所述皮带24上升;在经过所述支撑架21时,颗粒由于受到离心力和重力的共同作用沿料斗25边缘滑移,不会产生提前离心卸料的情况;当所述料斗25进入所述上滚筒22的圆弧时,物料颗粒的卸料方式为混合式卸料(即通过离心和重力这两种方式卸料),所述料斗25内的物料颗粒几乎可以完全卸料干净,避免离心式卸料带来的物料回流现象,卸出的散料颗粒经过所述出料口12离开所述带斗提升机;卸料完成的所述料斗25跟随所述皮带24继续向下运动,准备下一次装料。

实施例2:

如图1至10所示,一种新型高速带斗提升机,包括

主壳体1,所述主壳体1的内部形成有输料空间,所述主壳体1的侧面且靠近所述主壳体1的底部设置有进料口11,所述主壳体1的顶部侧面设置有出料口12;

输料机构2,所述输料机构2包括与所述主壳体1固定连接的支撑架21,所述支撑架21的上侧圆弧面呈圆弧状,与所述主壳体1转动连接的上滚筒22和下滚筒23,与所述支撑架21、上滚筒22和下滚筒23转动连接的皮带24,设置在所述皮带24上且间隔分布的料斗25,以及设置在所述主壳体1上用于带动所述上滚动转动的驱动组件26,所述驱动组件26用于带动所述上滚筒22转动,以供带动所述皮带24的转动;

所述支撑架21的下侧面设置有调节所述皮带24运动轨迹的托板211,所述托板211与所述支撑架21的下侧面之间形成有用于所述皮带24通过的滑动槽。

本发明的新型高速带斗提升机在所述料斗25处于所述支撑架21的上侧圆弧面时,如图4所示,所述料斗25的受力分析如下:

在卸料过程中,物料受到自身的重力mg和由于圆周运动产生的离心力mω

进一步地,作为另一较佳实施方式,所述滑动槽包括第一滑动槽和第二滑动槽,所述皮带24包括第一皮带241和第一皮带242,所述第一滑动槽和第二滑动槽分别用于所述第一皮带241和第一皮带242通过,每个所述料斗25分别与所述第一皮带241和第一皮带242固定连接,每个所述料斗25与所述第一皮带241和第一皮带242之间形成有用于穿过所述托板211的活动空间。

如图3所示,设计所述托板211用于调节所述皮带24运动轨迹,即所述皮带24在所述托板211和支撑架21的下侧面之间的空间内运动;所述托板211与所述支撑架21的下侧面之间形成有用于所述皮带24通过的滑动槽,每个所述料斗25与所述第一皮带241和第一皮带242之间形成有用于穿过所述托板211的活动空间,此时,当所述皮带24从所述上滚筒22向下运动时,所述皮带24通过所述滑动槽向下运动,所述料斗25也可以随着所述皮带运动。

进一步地,作为另一较佳实施方式,所述支撑架21的上侧圆弧面对应的圆心处于所述支撑架21靠近所述下滚筒23的端面所在的平面内。

如图5所示,所述料斗25在所述支撑架21的上侧圆弧面与所述上滚筒22上的运动轨迹,主要包括第一段圆弧和第二段圆弧,其中a表示所述第一段圆弧对应的圆心角,所述第一段圆弧对应的圆心角的大小为30°至90°,所述第一段圆弧与所述第二段圆弧在其连接处相切(所述第一段圆弧在此连接处的切线与所述第二段圆弧在此连接处的切线相重合);

进一步地,作为另一较佳实施方式,所述支撑架21上侧圆弧面的半径大小为1000mm至6000mm。

本发明的新型高速带斗提升机在所述料斗25处于所述支撑架21的上侧圆弧面时,所述支撑架21的上侧圆弧面半径大小取值分析如下:

当所述支撑架21的上侧圆弧面半径小于极距时,料斗25为重力式卸料,物料在经过所述支撑架21的上侧圆弧面时不会卸出,而在所述上滚筒22的卸料过程中,并没有受到所述支撑架21的上侧圆弧面影响,物料依旧可以全部卸出。此时为了尽可能的减少高速带斗提升机的结构尺寸,可以在满足重力卸料的要求条件下,减小所述支撑架21的上侧圆弧面半径大小。

其中,所述支撑架21上侧圆弧面的半径大小为1000mm至6000mm时,所述带斗提升机的运输效果较好。

进一步地,作为另一较佳实施方式,所述上滚筒22的直径大小为1400mm至2000mm。

本发明的新型高速带斗提升机在所述料斗25处于所述上滚筒22所在位置时,所述上滚筒22的直径大小为1400mm至2000mm,当所述上滚筒22的直径大小为1400mm时,物料从整个料斗25内卸出,此时为混合式卸料,回流物料相对离心卸料来说开始减少;当所述上滚筒22的直径大于1400mm后,卸料方式开始转变为重力式卸料,此时料斗25内的物料沿着内缘进行卸出,并且可以完全卸料干净,不产生物料回流现象。为了减少物料的回流,同时减小高速带斗提升机的结构,可以选择混合卸料的方式进行卸料。

进一步地,作为另一较佳实施方式,所述驱动组件26包括固设在所述主壳体1靠近其上端侧面的电动机261,与所述电动机261转动轴固定连接的第一带轮262,与所述上滚筒22固定连接的第二带轮263,以及设置在所述第一带轮262和第二带轮263上的传动带264。

进一步地,作为另一较佳实施方式,所述主壳体1对应所述出料口12的下方设置有用于回流物料的回流板13。

本发明的新型高速带斗提升机的一实施例的工作原理如下:

先将散货颗料经进料口11倒入所述带斗提升机的底部,在驱动组件26的驱动作用下,固定于所述皮带24上的料斗25经过料堆时因摩擦力将散货颗粒装进,装载有散货颗粒的所述料斗25跟随所述皮带24上升;在经过所述支撑架21时,颗粒由于受到离心力和重力的共同作用沿料斗25边缘滑移,不会产生提前离心卸料的情况;当所述料斗25进入所述上滚筒22的圆弧时,物料颗粒的卸料方式为混合式卸料,所述料斗25内的物料颗粒几乎可以完全卸料干净,避免离心式卸料带来的物料回流现象,卸出的散料颗粒经过所述出料口12离开所述带斗提升机;卸料完成的所述料斗25跟随所述皮带24继续向下运动,准备下一次装料。

特别的,1)当所述支撑架21的上侧圆弧面半径为3500mm,所述上滚筒22直径为1800mm时:如下仿真图图6所示,在8.3s时,物料从整个料斗25内卸出,此时为重力式卸料。

2)当所述支撑架21的上侧圆弧面半径为3500mm,所述上滚筒22直径为1400mm时:如图7至10所示,物料从整个料斗25内卸出,此时为混合式卸料,回流的物料相对离心卸料来说开始减少。

观察仿真图可以看出在3s时(如图7),料斗25从垂直提升阶段开始进入所述支撑架21的上侧圆弧面阶段;在t=7.34s时(如图8),第一个料斗25到达第一段圆弧区域,此时物料在料斗25中沿滑移面运动,但并没有产生提前抛出,有效解决了带斗高速运转所导致的过早离心卸料回流问题;在进入第二段圆弧卸料端后,在t=7.72s时(如图9),物料开始通过料斗25的外缘进行离心卸料;当t=7.92s时(如图10),物料已经充分从料斗25卸出,并没有产生大量的回流现象。

以上所述,仅是本发明较佳实施例,并非对本发明任何形式上的限制,凡是依据本发明技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明保护范围之内。

- 一种新型高速带斗提升机

- 一种带摆斗的提升机