陶瓷增强Fe-Cr-B合金复合材料及其应用和制法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明属于合金复合材料技术领域,具体涉及一种陶瓷增强Fe-Cr-B合金复合材料及其应用和制法。该陶瓷增强Fe-Cr-B合金复合材料是一种铁基装甲防护材料,用于重型装甲弹的防护。本材料也可用于民用耐磨领域,如用于水泥矿山等行业的坚硬物料破碎。

背景技术

军用装甲材料的研制与开发一直是各国关注的热点问题,因其直接关系到士兵的生命、武器装备乃至国家的安全。随着科技的不断进步,军用装甲防护技术也不断提高,军用新材料成为发展高新装甲防护材料的物质基础。装甲材料主要有钢装甲、铝合金装甲、钛合金装甲、复合材料装甲和陶瓷材料装甲。其中,钛合金装甲防护性能很好,但钛合金装甲的成本是具备同样防护性能钢装甲的10倍~20倍,因其成本过高而始终没有得到广泛应用。以7039为核心的铝合金抗拉强度大,对穿甲弹具有很好的防护性能,但铝合金在受到攻击而产生抗拉应力时,常发生应力腐蚀断裂,在加工、组装或焊接过程中产生的残余应力均有可能引起铝合金疲劳,在一定程度上限制了其使用。另外,铝合金熔点低,温度升高时很容易变软。钢装甲经过适当的调质和热处理后,可以具有分解或吸收能量的性能,具有优异的抗弹性能。

在现代战争中,对于一些地面目标要害部门和海上大型舰船的装甲防护变得越来越重要。地面目标比如首长指挥所、核电站、大型碉堡等,主要采用水泥和钢装甲防护。海上大型舰船,比如大型航母等,往往采用独立的钢装甲防护。由于目前穿甲技术的飞速发展,传统的钢装甲很难满足重型穿甲的防护需求。如果将陶瓷颗粒与装甲钢复合,发明一种颗粒增强钢铁基金属陶瓷复合材料,将有效提高装甲的防护性能,能够抗击更高能量、更高速度的冲击。对于颗粒增强金属陶瓷复合装甲,目前的研究主要集中在铝基和钛基装甲,而钢铁基装甲材料的研究还鲜有报道。

发明内容

针对现有技术存在的问题,本发明提出了陶瓷增强Fe-Cr-B合金复合材料及其应用和制法,该陶瓷增强Fe-Cr-B合金复合材料是一种以Fe-Cr-B合金钢为基体、大颗粒陶瓷为增强相制成的金属陶瓷复合材料增强块体,并以该金属陶瓷复合材料增强块体及合金液浇注形成的材料,该陶瓷增强Fe-Cr-B合金复合材料能够用于作为防弹复合装甲板,作为装甲防护材料。该陶瓷增强Fe-Cr-B合金复合材料的结构设计合理,制备工艺简单灵活,使陶瓷颗粒增强Fe-Cr-B合金复合材料制得的防弹复合装甲板具有较好的抗弹性能。本发明的陶瓷颗粒增强Fe-Cr-B合金复合材料也可用于民用耐磨领域,比如水泥物料的粉碎,用本发明的陶瓷颗粒增强Fe-Cr-B合金复合材料制备的板锤具有良好的耐磨性能和抗冲击性能。

本发明的陶瓷增强Fe-Cr-B合金复合材料,包括金属陶瓷复合材料增强块体和浇注用合金材料,二者通过镶嵌铸造的方式结合。其中,按体积比,金属陶瓷复合材料增强块体:浇注用合金材料=1:(1.5~5.6);金属陶瓷复合材料增强块体之间为浇注用合金材料;

所述的金属陶瓷复合材料增强块体包括陶瓷增强颗粒和Fe-Cr-B基体合金;按体积比,陶瓷增强颗粒:Fe-Cr-B基体合金=1:(2~3);

所述的陶瓷增强颗粒为增强相,陶瓷增强颗粒均匀分散在Fe-Cr-B基体合金中;

所述的陶瓷增强颗粒为氧化物陶瓷颗粒,其平均粒径范围为2~6mm;

所述的Fe-Cr-B基体合金中含有的成分及各个成分的质量百分比为:Si:0.1~1%、Mn:2~15%、Cr:5~10%、B:0.1~3%、C:0.2~3%、W:0~10%,余量为Fe及不可避免的杂质。

进一步的,陶瓷增强颗粒为氧化物陶瓷颗粒,优选为Al

进一步的,Fe-Cr-B基体合金优选粒径为60-200目。

进一步的,金属陶瓷复合材料增强块体优选为圆柱体或四方体。

所述的浇注用合金材料为浇注用Fe-Cr-B合金、装甲用钢或铸铁中的一种;

所述的浇注用Fe-Cr-B合金中含有的成分及各个成分的质量百分比为:Si:0.1~2.5%、Mn:0.1~7%、Cr:5~18%、B:0.1~5%、C:0.2~3%、W:0~10%、Ti:0~3%、Mo:0~6%,余量为Fe及不可避免的杂质;

所述的装甲用钢优选为675装甲钢、30CrNiMnMoB高强度装甲钢中的一种。

所述的铸铁优选为高铬铸铁,比如Cr26、Cr2021、Cr18中的一种。

所述的陶瓷增强Fe-Cr-B合金复合材料中,Fe-Cr-B基体合金的硬度为52~62HRC,浇注用Fe-Cr-B合金的硬度为58~62HRC,抗拉强度582~630MPa,Fe-Cr-B基体合金的冲击韧性为4~10J/cm

本发明的一种陶瓷增强Fe-Cr-B合金复合材料的应用,为制备防弹和/或耐磨金属陶瓷复合板,防弹金属陶瓷复合板具体用于制备防弹复合装甲板,防弹复合装甲板为厚板硬型装甲板,防弹金属陶瓷复合板用于首长指挥所、核电站、大型碉堡防弹。另外,用该种制法制备的耐磨金属陶瓷复合板产品也可用于民用耐磨领域,如耐磨金属陶瓷复合板锤用于作为反击式破碎机中的金属陶瓷复合板锤,用于坚硬物料的破碎,比如水泥的破碎。

本发明的一种防弹和/或耐磨金属陶瓷复合板的制备方法,包括以下步骤:

步骤1:金属陶瓷复合材料增强块体的制备

(1)按金属陶瓷复合材料增强块体中Fe-Cr-B基体合金含有的成分,称量原料,进行混合,得到混匀的Fe-Cr-B基体合金粉末;

(2)按金属陶瓷复合材料增强块体的成分和配比,称量陶瓷增强颗粒和Fe-Cr-B基体合金粉末,并加入混粉机中,混合均匀,得到混合物料;

(3)将混合物料装满金属陶瓷复合材料增强块体的坩埚模具中,并压实;

(4)采用程序控温液相烧结法,得到金属陶瓷复合材料增强块体;

步骤2:砂型准备

根据陶瓷增强Fe-Cr-B合金复合材料的应用,进行砂型制备;并在砂型型腔表面涂耐火涂料,干燥、烘干、冷却,得到冷却后的砂型;

步骤3:金属陶瓷复合板的浇注

(1)将金属陶瓷复合材料增强块体均匀摆放于冷却后的砂型中;

(2)将冷却后的砂型和摆放好的金属陶瓷复合材料增强块体,整体预热,预热温度为300~400℃,预热时间为2~4h,得到预热后的模具;

(3)按照浇注用合金材料含有的成分和配比,称量原料,在1600~1700℃进行熔炼,得到浇注用合金液,出炉浇注至预热后的模具中,冷却至室温,脱模,得到铸态防弹和/或耐磨金属陶瓷复合板。

所述的步骤1中,陶瓷增强颗粒使用前,先采用水洗后,再用酒精或丙酮清洗,最后烘干,备用。

所述的步骤1中,混合采用混粉机,采用正向转动混合和反向转动混合结合,混合时间优选为1-2h。

在步骤1的(3)中,坩埚优选为刚玉坩埚,其形状依据金属陶瓷复合材料增强块体的形状而定,优选为圆柱体或四方体。

所述的步骤1中,压实采用倒“T”形工具。

所述的步骤1中,控温液相烧结法,具体为:将装满压实混合物料的坩埚放入气氛炉中进行烧结,烧结温度为1200~1500℃,升温速率为8~10℃/min,烧结保温时间为0.5~4h,得到金属陶瓷复合材料增强块体。

进一步的,所述的气氛炉为氩气保护气氛炉,使用前采用氩气置换空气,在充满氩气后进行控温液相烧结。

所述的步骤2中,砂型的尺寸和防弹和/或耐磨金属陶瓷复合板的尺寸配合;优选为长=宽=80~120cm,高为8~15cm。

所述的步骤3中,熔炼优选在电弧炉中进行。

在一种防弹和/或耐磨金属陶瓷复合板的制备方法中,还包括步骤4:热处理

(1)将铸态防弹和/或耐磨金属陶瓷复合板进行淬火、风冷,得到风冷后的复合材料制品;其中,淬火温度为1040~1080℃,升温速率为8~10℃/min,保温时间为2h;

(2)将风冷后的复合材料制品进行回火处理,回火温度为240~600℃,回火升温速率为8~10℃/min,保温时间为2~12h,得到防弹和/或耐磨金属陶瓷复合板。

本发明一种陶瓷增强Fe-Cr-B合金复合材料及其应用和制法,和现有技术相比,具有如下特点:

(1)本发明工艺简单、成本低廉、适用于大规模生产;

(2)本发明制备的金属陶瓷复合装甲板,打破了传统的机械结合:采用较好韧性的金属与陶瓷材料进行复合,采用液相烧结的方法,制出一种既有较高抗拉、抗冲击强度有具有良好韧性的金属陶瓷复合材料,可大幅度提升其防护系数。经浇注、均匀化退火处理后,金属陶瓷复合材料增强块与浇入的合金为冶金结合,无明显孔洞、裂纹等缺陷;

(3)本发明的增强相采用了大颗粒氧化物陶瓷颗粒,有效的降低了产品成本;

(4)本发明在金属陶瓷复合材料增强块的烧结过程中,由于所选用的陶瓷颗粒与液相的密度相近,导致自然状态下颗粒在液相中均匀分布;

(5)本发明的金属陶瓷增强块体是通过程序控温液相烧结的方法制成的,可单独达到抗弹、耐磨、抗冲击的效果,步骤3中金属陶瓷复合装甲板/板锤的浇注过程,增强块体与浇注合金良好的复合,最终获得的金属陶瓷复合装甲板/板锤尺寸可控,且陶瓷颗粒在金属陶瓷增强块体中分布均匀,体积分数可控。

(6)本Fe-Cr-B合金强度高,有较为优异的冲击韧性。因此,选择Fe-Cr-B合金作为金属基体,陶瓷颗粒作为增强相的金属基陶瓷复合材料显示出优异的性能,可同时应用于装甲板和板锤,板锤用于水泥等坚硬物料的破碎领域。

附图说明

图1为本发明实施例1中用于烧结圆柱体金属陶瓷复合材料增强块体制备过程中用的坩埚结构示意图;

图2为本发明实施例1用于压实圆柱体金属陶瓷复合材料增强块体的倒“T”形工具结构示意图;

图3为本发明实施例2中的圆柱体金属陶瓷复合材料增强块体的示意图;

图4为本发明实施例1和实施例3中的圆柱体金属陶瓷复合材料增强块体的示意图;

图5为本发明实施例4和实施例5中的圆柱体金属陶瓷复合材料增强块体的示意图;

图6为本发明制备的装甲板/板锤立体结构示意图;

图7为本发明制备的装甲板/板锤结构俯视图;

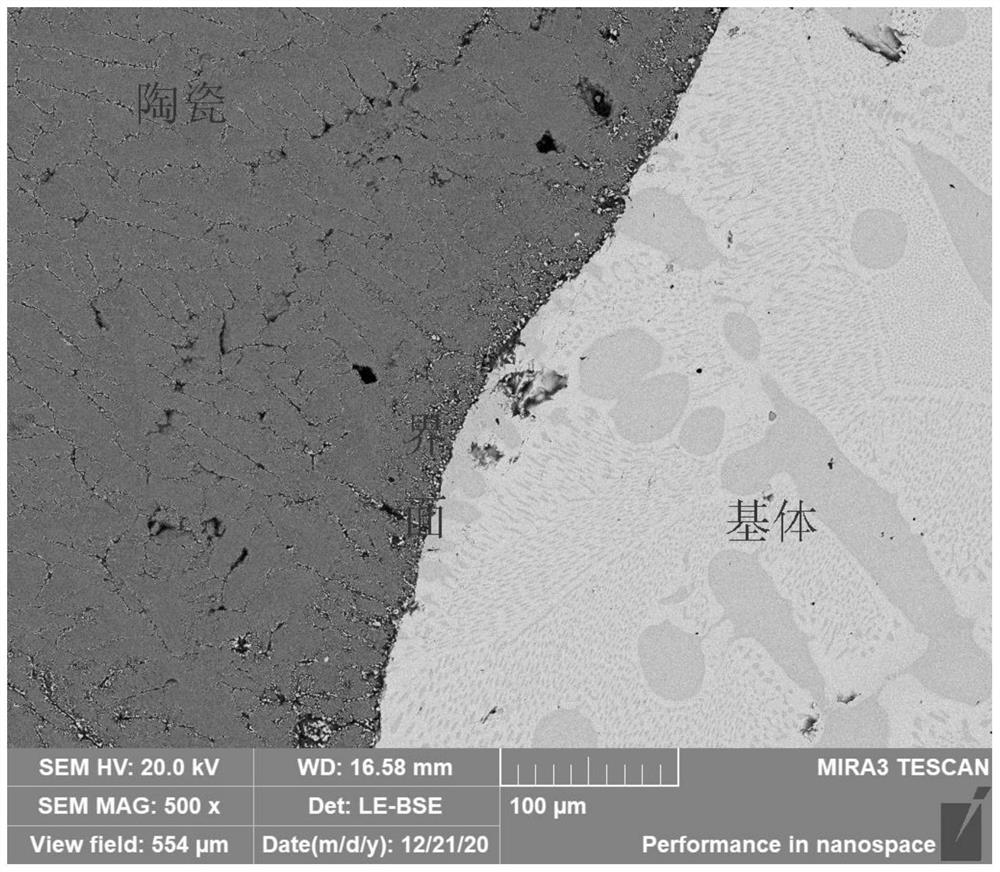

图8为本发明实施例1金属陶瓷复合材料增强块体中陶瓷增强颗粒与Fe-Cr-B基体合金结合界面的扫描电镜图片;

图9为本发明实施例1热处理前金属陶瓷复合材料增强块体中Fe-Cr-B基体合金的扫描电镜图片;

图10为本发明实施例1热处理后金属陶瓷复合材料增强块体中Fe-Cr-B基体合金的扫描电镜图片;

图11为本发明实施例1金属陶瓷复合材料增强块体的截面宏观照片;

图12为本发明实施例2金属陶瓷复合材料增强块体的截面宏观照片;

图13为本发明一种防弹和/或耐磨金属陶瓷复合板的制备方法工艺流程框图;

以上图中,1-1为ZTA颗粒,1-2为Fe-Cr-B基体合金,1-3为ZTA球,1为金属陶瓷复合材料增强块体,2为浇注用Fe-Cr-B合金。

具体实施方式

下面结合实施例对本发明作进一步的详细说明。

实施例1

一种防弹金属陶瓷复合板,采用一种陶瓷增强Fe-Cr-B合金复合材料制备防弹复合装甲板,可用于装甲车;陶瓷增强Fe-Cr-B合金复合材料包括金属陶瓷复合材料增强块体1和浇注用Fe-Cr-B合金2;

浇注用Fe-Cr-B合金包括:(1)含有的化学成分及各个成分的质量百分比为:Si:0.1%、Mn:2%、Cr:18%、B:0.1%、C:3%,余量为Fe及不可避免的杂质;(2)装甲用钢,如675装甲钢、30CrNiMnMoB高强度装甲钢等。本实施例中,采用的是浇注用Fe-Cr-B合金;

按体积比,金属陶瓷复合材料增强块体:浇注用Fe-Cr-B合金=1:5;

所述的金属陶瓷复合材料增强块体1包括陶瓷增强颗粒(本实施例为ZTA球1-3)及Fe-Cr-B基体合金粉末1-2;所述的陶瓷增强颗粒作为增强相,所述的Fe-Cr-B基体合金粉末作为基体,按体积比,陶瓷增强颗粒:Fe-Cr-B基体合金粉末=1:2;所述的陶瓷增强颗粒为氧化物陶瓷颗粒:本实施例为自制ZTA球1-3(质量百分比为30%ZrO

所述的金属陶瓷复合材料增强块体中,Fe-Cr-B基体合金粉末中含有的成分及各个成分的质量百分比为:Si:1%、Mn:15%、Cr:10%、B:3%、C:0.7%,余量为Fe及不可避免的杂质。

本实施例中,采用陶瓷增强Fe-Cr-B合金复合材料制备的防弹复合装甲板方法,其工艺流程见图13,具体包括以下步骤:

步骤1,金属陶瓷复合材料增强块体的制备:

(1)按配比,分别称量组成Fe-Cr-B基体合金粉末各元素,放入混粉机中混合,正、反两个方向累计混粉1h,得到混合均匀的Fe-Cr-B基体合金粉末;

(2)按配比,称量清洁后的自制ZTA球和步骤(1)中混合好的Fe-Cr-B基体合金粉末,放入混粉机中混合,正反两个方向累计混粉1h,得到混合物料;其中,清洁后的自制ZTA球的清洁过程为用水洗后再用酒精或丙酮清洗,最后烘干;

(3)将混合物料装满容积为215mL的刚玉坩埚,坩埚结构示意图如图1所示,用自制的倒“T”形工具将坩埚中混合物料压实,自制的倒“T”形工具如图2所示;

(4)将(3)中压好的物料采用程序控温液相烧结法,制备得到金属陶瓷复合材料增强块体;程序控温液相烧结法的过程为:先将填满压实物料的坩埚放入气氛炉中,抽真空,氩气洗炉后再次充入氩气,进行烧结,烧结温度为1300℃,升温速率为10℃/min,烧结保温时间为1h,得到金属陶瓷复合材料增强块体;所述的气氛炉为氩气保护气氛炉。圆柱体金属陶瓷复合材料增强块体的示意图见图4。

金属陶瓷复合材料增强块体中陶瓷增强颗粒与Fe-Cr-B基体合金结合界面的扫描电镜图片见图8,通过图8可以看出陶瓷增强颗粒与Fe-Cr-B基体合金结合界面良好,为冶金结合。

金属陶瓷复合材料增强块体的截面宏观照片见图11。

步骤2,砂型制备:

(1)采用机械造型,得到造型后的砂型;所制备砂型的尺寸与所制备的防弹复合装甲板的尺寸相配合,具体为:长=宽=80cm,高为10cm。

(2)将砂型型腔表面涂耐火涂料,干燥、烘干、冷却后得到冷却后的砂型。

步骤3,防弹复合装甲板的浇注:

(1)将步骤1中制得的到金属陶瓷复合材料增强块体均匀摆放于冷却后的砂型中;

(2)将冷却后的砂型及摆放好的金属陶瓷复合材料增强块体预热,预热温度为300℃,预热时间为4h,得到预热后的模具。

(3)按照浇注用Fe-Cr-B合金含有的成分和配比,称量原料,在1680℃进行熔炼,得到浇注用Fe-Cr-B合金液,出炉浇注;所述浇注用Fe-Cr-B合金液含有的化学成分及各个成分的质量百分比为:Si:0.1%、Mn:2%、Cr:18%、B:0.1%、C:3%,余量为Fe及不可避免的杂质;

(4)Fe-Cr-B合金液出炉后,浇注到预热后的模具中,冷却至室温,脱模后得到铸态防弹复合装甲板;

铸态防弹复合装甲板中,金属陶瓷复合材料增强块体中Fe-Cr-B基体合金的扫描电镜图片见图9,说明金属均匀分布于碳硼化物中,起到了良好的增韧的作用。

步骤4,防弹复合装甲板的热处理:

(1)将冷却后的防弹复合装甲板进行淬火处理,风冷;其中,淬火温度为1080℃,升温速率为10℃/min,保温时间为2h;

(2)将风冷后的防弹复合装甲板进行回火处理,回火温度为400℃,回火升温速率为8℃/min,保温时间为4h;得到防弹复合装甲板。

热处理后的防弹复合装甲板中,金属陶瓷复合材料增强块体中Fe-Cr-B基体合金的扫描电镜图片见图10,说明在金属基体中进一步析出了碳硼化物,进一步提升了合金的强度。

经上述工艺制备出的防弹复合装甲板,其结构示意图见图6和图7,其金属陶瓷复合材料增强块体的Fe-Cr-B基体合金硬度为53HRC,浇注区域的浇注用Fe-Cr-B合金硬度为60HRC,防弹复合装甲板的Fe-Cr-B基体合金冲击韧性为5J/cm

在此温度下制备的防弹复合装甲板无裂纹,大颗粒陶瓷增强颗粒与金属陶瓷复合材料增强块体之间、金属陶瓷复合材料增强块体与浇注用Fe-Cr-B合金之间均为冶金结合,其防护系数高,说明可具有良好的抗弹性能。

实施例2

一种耐磨金属陶瓷复合板,采用是一种陶瓷增强Fe-Cr-B合金复合材料制备耐磨金属陶瓷复合板锤,陶瓷增强Fe-Cr-B合金复合材料包括金属陶瓷复合材料增强块体1和浇注用Fe-Cr-B合金2;按体积比,金属陶瓷复合材料增强块体:浇注用Fe-Cr-B合金=1:1.5;

浇注用Fe-Cr-B合金含有的化学成分及各个成分的质量百分比为:Si:0.1%、Mn:7%、Cr:10%、B:5%、C:0.2%,W:7%,Ti:3%,余量为Fe及不可避免的杂质;

所述的金属陶瓷复合材料增强块体1包括陶瓷增强颗粒(本实施例为ZTA颗粒1-1)及Fe-Cr-B基体合金粉末1-2;所述的陶瓷增强颗粒作为增强相,所述的Fe-Cr-B基体合金粉末作为基体,按体积比,陶瓷增强颗粒:Fe-Cr-B基体合金粉末=1:2;所述的陶瓷增强颗粒为氧化物陶瓷颗粒:ZTA颗粒1-1,其平均粒径范围为2~4mm。

所述的金属陶瓷复合材料增强块体中,Fe-Cr-B基体合金粉末中含有的成分及各个成分的质量百分比为:Si:0.1%、Mn:2%、Cr:10%、B:3%、C:0.2%,W:7%,余量为Fe及不可避免的杂质。

本实施例的陶瓷增强Fe-Cr-B合金复合材料制备耐磨金属陶瓷复合板锤的方法,其工艺流程见图13,具体包括以下步骤:

步骤1,金属陶瓷复合材料增强块体的制备:

(1)按配比,分别称量组成Fe-Cr-B基体合金粉末各元素,放入混粉机中混合,正、反两个方向累计混粉1h,得到混合均匀的Fe-Cr-B基体合金粉末;

(2)按配比,称量清洁后的自制ZTA球和步骤(1)中混合好的Fe-Cr-B基体合金粉末,放入混粉机中混合,正反两个方向累计混粉1h,得到混合物料;

(3)将混合物料装满容积为215mL的刚玉坩埚,用自制的倒“T”形工具将坩埚中混合物料压实;

(4)将(3)中将装满压实混合物料的坩埚放入氩气保护气氛炉中,采用程序控温液相烧结法进行烧结,烧结温度为1200℃,升温速率为8℃/min,烧结保温时间为4h,制备得到圆柱体金属陶瓷复合材料增强块体;得到圆柱体金属陶瓷复合材料增强块体的示意图见图3。金属陶瓷复合材料增强块体的截面宏观照片见图12。

步骤2,砂型制备:

(1)采用机械造型,得到造型后的砂型;所制备砂型的尺寸与所制备的耐磨金属陶瓷复合板锤的尺寸相配合,具体为:长=宽=100cm,高为8cm。

(2)将砂型型腔表面涂耐火涂料,干燥、烘干、冷却后得到冷却后的砂型。

步骤3,耐磨金属陶瓷复合板锤的浇注:

(1)将步骤1中制得的到金属陶瓷复合材料增强块体均匀摆放于冷却后的砂型中;

(2)将冷却后的砂型及摆放好的金属陶瓷复合材料增强块体预热,预热温度为400℃,预热时间为2h,得到预热后的模具。

(3)按照浇注用Fe-Cr-B合金含有的成分和配比,称量原料,在1600℃进行熔炼,得到浇注用Fe-Cr-B合金液,出炉浇注;所述浇注用Fe-Cr-B合金液含有的化学成分及各个成分的质量百分比为:Si:0.1%、Mn:7%、Cr:10%、B:5%、C:0.2%,W:7%,Ti:3%,余量为Fe及不可避免的杂质;

(4)Fe-Cr-B合金液出炉后,浇注到预热后的模具中,冷却至室温,脱模后得到耐磨金属陶瓷复合板锤;

步骤4,耐磨金属陶瓷复合板锤的热处理:

(1)将冷却后的耐磨金属陶瓷复合板锤进行淬火处理,风冷;其中,淬火温度为1040℃,升温速率为8℃/min,保温时间为2h;

(2)将风冷后的耐磨金属陶瓷复合板锤进行回火处理,回火温度为400℃,回火升温速率为8℃/min,保温时间为4h;

经上述工艺制备出的耐磨金属陶瓷复合板锤,其结构示意图见图6和图7,其金属陶瓷复合材料增强块体的Fe-Cr-B基体合金硬度为62HRC,浇注区域的浇注用Fe-Cr-B合金硬度为62HRC,浇注用Fe-Cr-B合金、金属陶瓷复合材料增强块体的Fe-Cr-B基体合金冲击韧性均为10J/cm

在此温度下制备的耐磨金属陶瓷复合板锤无裂纹,金属陶瓷复合材料增强块体与浇注用Fe-Cr-B合金之间为冶金结合,大颗粒陶瓷增强颗粒与金属陶瓷复合材料增强块体之间结合紧密,具有耐磨性能。

实施例3

一种防弹金属陶瓷复合板,采用一种陶瓷增强Fe-Cr-B合金复合材料制备防弹金属陶瓷复合板,可用于碉堡,其中陶瓷增强Fe-Cr-B合金复合材料包括金属陶瓷复合材料增强块体1和浇注用Fe-Cr-B合金2;其中,按体积比,金属陶瓷复合材料增强块体:浇注用Fe-Cr-B合金=1:1.5;

浇注用Fe-Cr-B合金含有的化学成分及各个成分的质量百分比为:Si:2.5%、Mn:0.1%、Cr:10%、B:1%、C:1%、W:7%,Mo:6%,余量为Fe及不可避免的杂质;

所述的金属陶瓷复合材料增强块体1包括陶瓷增强颗粒(本实施例为ZTA球1-3)及Fe-Cr-B基体合金粉末1-2;所述的陶瓷增强颗粒作为增强相,所述的Fe-Cr-B基体合金粉末作为基体,按体积比,陶瓷增强颗粒:Fe-Cr-B基体合金粉末=1:2;所述的陶瓷增强颗粒为氧化物陶瓷颗粒:本实施例采用自制ZTA球1-3(质量百分比为30%ZrO

所述的金属陶瓷复合材料增强块体中,Fe-Cr-B基体合金粉末中含有的成分及各个成分的质量百分比为:Si:1%、Mn:15%、Cr:10%、B:3%、C:0.7%,余量为Fe及不可避免的杂质。

本实施例采用陶瓷增强Fe-Cr-B合金复合材料制备防弹金属陶瓷复合板的制备方法,具体包括以下步骤:

步骤1,金属陶瓷复合材料增强块体的制备:

(1)按配比,分别称量组成Fe-Cr-B基体合金粉末各元素,放入混粉机中混合,正、反两个方向累计混粉2h,得到混合均匀的Fe-Cr-B基体合金粉末;

(2)按配比,称量清洁后的自制ZTA球和步骤(1)中混合好的Fe-Cr-B基体合金粉末,放入混粉机中混合,正反两个方向累计混粉1h,得到混合物料;其中,清洁后的自制ZTA球的清洁过程为用水洗后再用酒精或丙酮清洗,最后烘干;

(3)将混合物料装满容积为215mL的刚玉坩埚,用自制的倒“T”形工具将坩埚中混合物料压实;

(4)将(3)中压好的物料采用程序控温液相烧结法,制备得到金属陶瓷复合材料增强块体;程序控温液相烧结法的过程为:先将填满压实物料的坩埚放入气氛炉中,抽真空,氩气洗炉后再次充入氩气,进行烧结,烧结温度为1350℃,升温速率为9℃/min,烧结保温时间为1h,得到金属陶瓷复合材料增强块体;所述的气氛炉为氩气保护气氛炉。得到的圆柱体金属陶瓷复合材料增强块体的示意图见图4。

步骤2,砂型制备:

(1)采用机械造型,得到造型后的砂型;所制备砂型的尺寸与所制备的防弹金属陶瓷复合板的尺寸相配合,具体为:长=宽=120cm,高为15cm。

(2)将砂型型腔表面涂耐火涂料,干燥、烘干、冷却后得到冷却后的砂型。

步骤3,防弹金属陶瓷复合板的浇注:

(1)将步骤1中制得的到金属陶瓷复合材料增强块体均匀摆放于冷却后的砂型中;

(2)将冷却后的砂型及摆放好的金属陶瓷复合材料增强块体预热,预热温度为300℃,预热时间为4h,得到预热后的模具。

(3)按照浇注用Fe-Cr-B合金含有的成分和配比,称量原料,在1700℃进行熔炼,得到浇注用Fe-Cr-B合金液,出炉浇注;所述浇注用Fe-Cr-B合金液含有的化学成分及各个成分的质量百分比为:Si:2.5%、Mn:0.1%、Cr:10%、B:1%、C:1%、W:7%,Mo:6%,余量为Fe及不可避免的杂质;

(4)Fe-Cr-B合金液出炉后,浇注到预热后的模具中,冷却至室温,脱模后得到防弹金属陶瓷复合板;

步骤4,防弹金属陶瓷复合板的热处理:

(1)将冷却后的防弹金属陶瓷复合板进行淬火处理,风冷;其中,淬火温度为1040℃,升温速率为10℃/min,保温时间为2h;

(2)将风冷后的防弹金属陶瓷复合板进行回火处理,回火温度为400℃,回火升温速率为8℃/min,保温时间为4h;

经上述工艺制备出的防弹金属陶瓷复合板,其金属陶瓷复合材料增强块体的Fe-Cr-B基体合金硬度为52HRC,浇注区域的浇注用Fe-Cr-B合金硬度为62HRC,防弹金属陶瓷复合板的Fe-Cr-B基体合金冲击韧性为10J/cm

在此温度下制备的防弹金属陶瓷复合板无裂纹,大颗粒陶瓷增强颗粒与金属陶瓷复合材料增强块体之间、金属陶瓷复合材料增强块体与浇注用Fe-Cr-B合金之间均为冶金结合,其防护系数高,可具有良好的抗弹性能,用于碉堡中具有防弹作用。

实施例4

一种防弹金属陶瓷复合板,采用一种陶瓷增强Fe-Cr-B合金复合材料制备防弹金属陶瓷复合板,可用于坦克装甲,其中陶瓷增强Fe-Cr-B合金复合材料包括金属陶瓷复合材料增强块体1和浇注用Fe-Cr-B合金2;其中,按体积比,金属陶瓷复合材料增强块体:浇注用Fe-Cr-B合金=1:5.6;

浇注用Fe-Cr-B合金含有的化学成分及各个成分的质量百分比为:Si:0.2%、Mn:2%、Cr:10%、B:3%、C:0.7%,W:10%,余量为Fe及不可避免的杂质;

所述的金属陶瓷复合材料增强块体1包括陶瓷增强颗粒(本实施例为ZTA颗粒1-1和ZTA球1-3)及Fe-Cr-B基体合金粉末1-2;所述的陶瓷增强颗粒作为增强相,所述的Fe-Cr-B基体合金粉末作为基体,按体积比,陶瓷增强颗粒:Fe-Cr-B基体合金粉末=1:2;所述的陶瓷增强颗粒为氧化物陶瓷颗粒:ZTA颗粒1-1,其平均粒径范围为2~4mm,自制ZTA球1-3(30%ZrO

所述的金属陶瓷复合材料增强块体中,Fe-Cr-B基体合金粉末中含有的成分及各个成分的质量百分比为:Si:0.2%、Mn:2%、Cr:10%、B:3%、C:0.2%,余量为Fe及不可避免的杂质。

本实施例采用陶瓷增强Fe-Cr-B合金复合材料制备防弹金属陶瓷复合板的制备方法,具体包括以下步骤:

步骤1,金属陶瓷复合材料增强块体的制备:

(1)按配比,分别称量组成Fe-Cr-B基体合金粉末各元素,放入混粉机中混合,正、反两个方向累计混粉1h,得到混合均匀的Fe-Cr-B基体合金粉末;

(2)按配比,称量清洁后的自制ZTA球和步骤(1)中混合好的Fe-Cr-B基体合金粉末,放入混粉机中混合,正反两个方向累计混粉2h,得到混合物料;

(3)将混合物料装满容积为215mL的坩埚,用自制的倒“T”形工具将坩埚中混合物料压实;

(4)将(3)中压好的物料采用程序控温液相烧结法,制备得到金属陶瓷复合材料增强块体;程序控温液相烧结法的过程为:先将填满压实物料的坩埚放入气氛炉中,抽真空,氩气洗炉后再次充入氩气,进行烧结,烧结温度为1500℃,升温速率为9℃/min,烧结保温时间为0.5h,得到金属陶瓷复合材料增强块体;所述的气氛炉为氩气保护气氛炉。圆柱体金属陶瓷复合材料增强块体的示意图见图5。

步骤2,砂型制备:

(1)采用机械造型,得到造型后的砂型;所制备砂型的尺寸与所制备的防弹金属陶瓷复合板的尺寸相配合,具体为:长=宽=100cm,高为8cm。

(2)将砂型型腔表面涂耐火涂料,干燥、烘干、冷却后得到冷却后的砂型。

步骤3,防弹金属陶瓷复合板的浇注:

(1)将步骤1中制得的到金属陶瓷复合材料增强块体均匀摆放于冷却后的砂型中;

(2)将冷却后的砂型及摆放好的金属陶瓷复合材料增强块体预热,防弹金属陶瓷复合板400℃,预热时间为2h,得到预热后的模具。

(3)按照浇注用Fe-Cr-B合金含有的成分和配比,称量原料,在1600℃进行熔炼,得到浇注用Fe-Cr-B合金液,出炉浇注;所述Fe-Cr-B合金液含有的化学成分及各个成分的质量百分比为:Si:0.1%、Mn:2%、Cr:10%、B:3%、C:0.2%,W:7%,余量为Fe及不可避免的杂质;

(4)Fe-Cr-B合金液出炉后,浇注到预热后的模具中,冷却至室温,脱模后得到防弹金属陶瓷复合板;

步骤4,防弹金属陶瓷复合板的热处理:

(1)将冷却后的防弹金属陶瓷复合板进行淬火处理,风冷;其中,淬火温度为1040℃,升温速率为8℃/min,保温时间为2h;

(2)将风冷后的防弹金属陶瓷复合板进行回火处理,回火温度为240℃,回火升温速率为10℃/min,保温时间为12h;

经上述工艺制备出的防弹金属陶瓷复合板,其金属陶瓷复合材料增强块体的Fe-Cr-B基体合金硬度为60HRC,浇注区域的浇注用Fe-Cr-B合金硬度为58HRC,防弹金属陶瓷复合板的浇注用合金材料冲击韧性为8.5J/cm

在此温度下制备的防弹金属陶瓷复合板无裂纹,金属陶瓷复合材料增强块体与浇注用Fe-Cr-B合金之间为冶金结合,大颗粒陶瓷增强颗粒与金属陶瓷复合材料增强块体之间结合紧密,具有防弹性能。

实施例5

一种防弹金属陶瓷复合板,采用是一种陶瓷增强Fe-Cr-B合金复合材料制备防弹复合装甲板,可用于装甲车,其中陶瓷增强Fe-Cr-B合金复合材料包括金属陶瓷复合材料增强块体1和浇注用Fe-Cr-B合金2;

浇注用Fe-Cr-B合金含有的化学成分及各个成分的质量百分比为:Si:0.2%、Mn:2%、Cr:5%、B:2%、C:1%,W:10%,余量为Fe及不可避免的杂质;

按体积比,金属陶瓷复合材料增强块体:浇注用Fe-Cr-B合金=1:5;

所述的金属陶瓷复合材料增强块体1包括陶瓷增强颗粒(本实施例为ZTA颗粒1-1和ZTA球1-3)及Fe-Cr-B基体合金粉末1-2;所述的陶瓷增强颗粒作为增强相,所述的Fe-Cr-B基体合金粉末作为基体,按体积比,陶瓷增强颗粒:Fe-Cr-B基体合金粉末=1:2;所述的陶瓷增强颗粒为氧化物陶瓷颗粒:ZTA颗粒1-1,其平均粒径范围为2~4mm,本实施例为自制ZTA球1-3(质量百分比为30%ZrO

所述的金属陶瓷复合材料增强块体中,Fe-Cr-B基体合金粉末中含有的成分及各个成分的质量百分比为:Si:0.2%、Mn:2%、Cr:5%、B:0.1%、C:3%,W:10%,余量为Fe及不可避免的杂质。

本实施例中,采用陶瓷增强Fe-Cr-B合金复合复合材料制备的防弹复合装甲板方法,具体包括以下步骤:

步骤1,金属陶瓷复合材料增强块体的制备:

(1)按配比,分别称量组成Fe-Cr-B基体合金粉末各元素,放入混粉机中混合,正、反两个方向累计混粉1h,得到混合均匀的Fe-Cr-B基体合金粉末;

(2)按预先算好的配比,称量清洁后的自制ZTA球和步骤(1)中混合好的Fe-Cr-B基体合金粉末,放入混粉机中混合,正反两个方向累计混粉2h,得到混合物料;其中,清洁后的自制ZTA球的清洁过程为用水洗后再用酒精或丙酮清洗,最后烘干;

(3)将混合物料装满容积为215mL的刚玉坩埚,用自制的倒“T”形工具将坩埚中混合物料压实;

(4)将(3)中压好的物料采用程序控温液相烧结法,制备得到金属陶瓷复合材料增强块体;程序控温液相烧结法的过程为:先将填满压实物料的坩埚放入气氛炉中,抽真空,氩气洗炉后再次充入氩气,进行烧结,烧结温度为1320℃,升温速率为10℃/min,烧结保温时间为1h,得到金属陶瓷复合材料增强块体;所述的气氛炉为氩气保护气氛炉。圆柱体金属陶瓷复合材料增强块体的示意图见图5。

步骤2,砂型制备:

(1)采用机械造型,得到造型后的砂型;所制备砂型的尺寸与所制备的防弹复合装甲板的尺寸相配合,具体为:长=宽=100cm,高为8cm。

(2)将砂型型腔表面涂耐火涂料,干燥、烘干、冷却后得到冷却后的砂型。

步骤3,防弹复合装甲板的浇注:

(1)将步骤1中制得的到金属陶瓷复合材料增强块体均匀摆放于冷却后的砂型中;

(2)将冷却后的砂型及摆放好的金属陶瓷复合材料增强块体预热,预热温度为400℃,预热时间为2h,得到预热后的模具。

(3)按照浇注用Fe-Cr-B合金含有的成分和配比,称量原料,在1650℃进行熔炼,得到浇注用Fe-Cr-B合金液,出炉浇注;所述Fe-Cr-B合金液含有的化学成分及各个成分的质量百分比为:Si:0.2%、Mn:2%、Cr:5%、B:2%、C:1%,W:10%,余量为Fe及不可避免的杂质;

(4)Fe-Cr-B合金液出炉后,浇注到预热后的模具中,冷却至室温,脱模后得到防弹复合装甲板;

步骤4,防弹复合装甲板的热处理:

(1)将冷却后的防弹复合装甲板进行淬火处理,风冷;其中,淬火温度为1040℃,升温速率为8℃/min,保温时间为2h;

(2)将风冷后的防弹复合装甲板进行回火处理,回火温度为600℃,回火升温速率为10℃/min,保温时间为2h;

经上述工艺制备出的防弹复合装甲板,其金属陶瓷复合材料增强块体的Fe-Cr-B基体合金硬度为58HRC,浇注区域的浇注用Fe-Cr-B合金硬度为58HRC,防弹复合装甲板的浇注用Fe-Cr-B合金冲击韧性为8J/cm

在此温度下制备的防弹复合装甲板无裂纹,金属陶瓷复合材料增强块体与浇注用Fe-Cr-B合金之间为冶金结合,大颗粒陶瓷增强颗粒与金属陶瓷复合材料增强块体之间结合紧密,具有防弹性能。

实施例6

本实施例的工艺步骤同实施例1,不同之处浇注用Fe-Cr-B合金液于1650℃熔炼;防弹复合装甲板的热处理为:

(1)将冷却后的防弹复合装甲板进行淬火处理,风冷;其中,淬火温度为1040℃,升温速率为9℃/min,保温时间为2h;

(2)将风冷后的防弹复合装甲板进行回火处理,回火温度为600℃,回火升温速率为9℃/min,保温时间为2h。

实施例7

本实施例的工艺步骤同实施例2,不同之处在于,浇注用Fe-Cr-B合金液成分为Si:0.2%、Mn:2%、Cr:5%、B:2%、C:1%,W:10%,余量为Fe及不可避免的杂质。

耐磨金属陶瓷复合板锤的热处理为:

(1)将冷却后的耐磨金属陶瓷复合板锤进行淬火处理,风冷;其中,淬火温度为1040℃,升温速率为9℃/min,保温时间为2h;

(2)将风冷后的耐磨金属陶瓷复合板锤进行回火处理,回火温度为600℃,回火升温速率为9℃/min,保温时间为2h。

实施例8

本实施例的工艺步骤同实施例3,不同之处在于,陶瓷增强颗粒与Fe-Cr-B基体合金粉末体积比为1:3。

实施例9

本实施例的工艺步骤同实施例5,不同之处在于,浇注用合金材料配比为675装甲钢。

实施例10

本实施例的工艺步骤同实施例5,不同之处在于,浇注用合金材料配比为Cr20合金液。

实施例11

一种防弹金属陶瓷复合板的制备方法,同实施例1,不同之处在于:

无步骤4热处理过程,得到的防弹金属陶瓷复合板;金属陶瓷复合材料增强块体的Fe-Cr-B基体合金硬度为50HRC,浇注区域的浇注用Fe-Cr-B合金硬度为58HRC,防弹复合装甲板的Fe-Cr-B基体合金冲击韧性为4.5J/cm

实施例12

一种防弹金属陶瓷复合板的制备方法,同实施例1,不同之处在于:

采用的浇注用合金材料为675装甲钢,得到的防弹金属陶瓷复合板性能与实施例1不同之处在于浇注合金的韧性较高。

对比例1

一种防弹金属陶瓷复合板的制备方法,同实施例1,不同之处在于:

浇注用Fe-Cr-B合金和Fe-Cr-B基体合金的成分相同,均采用成分及各个成分的质量百分比为:Si:1%、Mn:15%、Cr:10%、B:3%、C:0.7%,余量为Fe及不可避免的杂质。

上述方法制备的防弹金属陶瓷复合板,其浇注合金强度不如实施例1,说明浇注合金中Mn元素的提高降低了浇注合金强度。

对比例2

一种防弹金属陶瓷复合板的制备方法,同实施例1,不同之处在于:

采用的陶瓷增强颗粒的粒径为1mm,制备的防弹金属陶瓷复合板,其界面结合不如实施例1,说明粒径过小影响界面结合。

对比例3

一种防弹金属陶瓷复合板的制备方法,同实施例1,不同之处在于:

在热处理过程中,淬火后,进行了水冷,得到的防弹金属陶瓷复合板增强块体出现宏观裂纹,不如实施例1,说明氧化物陶瓷颗粒增强金属块体不宜进行水冷。

- 陶瓷增强Fe-Cr-B合金复合材料及其应用和制法

- 陶瓷增强Fe-Cr-B合金复合材料及其应用和制法