软硬板结合结构的制造方法

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及电路板技术领域,特别是一种软硬板结合结构的制造方法。

背景技术

随着技术的发展,对线路板的要求也越来越高,比如一款插头排线板,既对柔软性还有插头厚度都有一定的要求,所以需要采取一些特殊工艺。参照图1,线路板的软夹硬加工方法,包括步骤:1、首先使用两层单面铜箔的软板1用纯胶结合起来(纯胶在需要填充硬板补强处设置开窗);2、按正常分层线路板流程制作到待填充硬板2补强。3、在分层区域处的地方沿蚀刻标示线剪开,把硬板补强整条填充进去后进行压合加工。4、经过锣板后将硬板2补强处的外形锣出来。但目前所生产的线路板容易存在以下缺陷:压合时因硬板2太厚以及边角的问题,见图1,E所指的位置为压痕处,由于硬板2边角为直角,故在压合成形后,压痕较深,导致软板1的弯折度过大,则容易导致软板1上的线路压断,从而造成良品率低,生产成本过高。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种软硬板结合结构的制造方法,能够防止软板基层线路出现被压断的情况。

第一方面,根据本发明实施例的软硬板结合结构的制造方法,包括以下步骤:将第一软板基层置于第二软板基层的上端;使所述第一软板基层的第一端和所述第二软板基层的第一端贴合,并使所述第一软板基层的第二端与所述第二软板基层的第二端分离并形成容纳凹位;将硬板基层的第一端加工有向下倾斜的第一斜面和/或向上倾斜的第二斜面;将所述硬板基层的第一端推入所述容纳凹位内,并使所述硬板基层的第一端分别与对应的所述第一软板基层的下表面和所述第二软板基层的上表面紧密贴合连接。

根据本发明实施例的软硬板结合结构的制造方法,至少具有如下有益效果:利用硬板基层的第一斜面和/或第二斜面,可以形成一过渡层,在第一软板基层和第二软板基层与硬板基层紧密贴合的过程中,可以防止第一软板基层和/或第二软板基层与硬板基层之间的压痕过深,即降低了软第一软板基层和/或第二软板基层的压弯程度,进而可以防止第一软板基层和/或第二软板基层的线路会被压断,可以有效地提高良品率,并降低了生产成本。

根据本发明的一些实施例,所述第一软板基层与所述第二软板基层的贴合具体步骤为:在所述第一软板基层的第一端的下表面和/或第二软板基层的第二端的上表面涂覆胶体;使所述第一软板基层的第一端的下表面与所述第二软板基层的第一端的上表面正对,通过热压将所述第一软板基层的第一端和所述第二软板基层的第二端贴合连接。

根据本发明的一些实施例,所述第一软板基层的第一端和所述第二软板基层的第二端热压的过程中,温度T1为110℃~150℃,压合力度F1为40kg~50kg。

根据本发明的一些实施例,所述第一软板基层的第二端与所述第二软板基层的第二端分离并形成所述容纳凹位的具体步骤为:利用分离治具使所述第一软板基层的第二端远离所述第二软板基层的第二端。

根据本发明的一些实施例,所述分离治具为夹子或与所述硬板基层外形匹配的模具。

根据本发明的一些实施例,所述硬板基层分别与所述第一软板和所述第二软板紧密贴合连接的步骤为:在所述第一软板基层的第一端的下表面和第二软板基层的第二端的上表面涂覆胶体;使所述硬板基层的第一端置于所述容纳凹位内,通过热压将所述硬板基层分别与所述第一软板基层和所述第二软板基层贴合连接;或,在所述硬板基层的第一端的表面涂覆胶体;使所述硬板基层的第一端置于所述容纳凹位内,通过热压将所述硬板基层分别与所述第一软板基层和所述第二软板基层贴合连接。

根据本发明的一些实施例,所述硬板基层与所述第一软板基层和所述第二软板压的过程中,温度T2为130℃~170℃,压合力度F2为50kg~60kg。

根据本发明的一些实施例,所述第一斜面的坡度A为30°~60°。

根据本发明的一些实施例,所述第二斜面的坡度B为30°~60°。

第二方面,根据本发明实施例的软硬板结合结构的制造方法,包括以下步骤:将第一软板基层置于第二软板基层的上端;使所述第一软板基层的第一端和所述第二软板基层的第一端贴合,并使所述第一软板基层的第二端与所述第二软板基层的第二端分离并形成容纳凹位;将硬板基层的第一端加工有弧形面,使所述硬板基层的上表面和所述硬板基层的下表面通过所述弧形面相交;将所述硬板基层的第一端推入所述容纳凹位内,并使所述硬板基层的第一端分别与所述第一软板基层的下表面和所述第二软板基层的上表面紧密贴合连接。

根据本发明实施例的软硬板结合结构的制造方法,至少具有如下有益效果:利用硬板基层的弧形面,可以形成一过渡层,在第一软板基层和第二软板基层与硬板基层紧密贴合的过程中,可以防止软板基层与硬板基层之间的压痕过深,即降低了软板基层的压弯程度,进而避免软板基层的线路被压断,可以有效地提高良品率,并降低了生产成本。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

图1为现有技术的软硬板结合结构的制造方法的结构示意图;

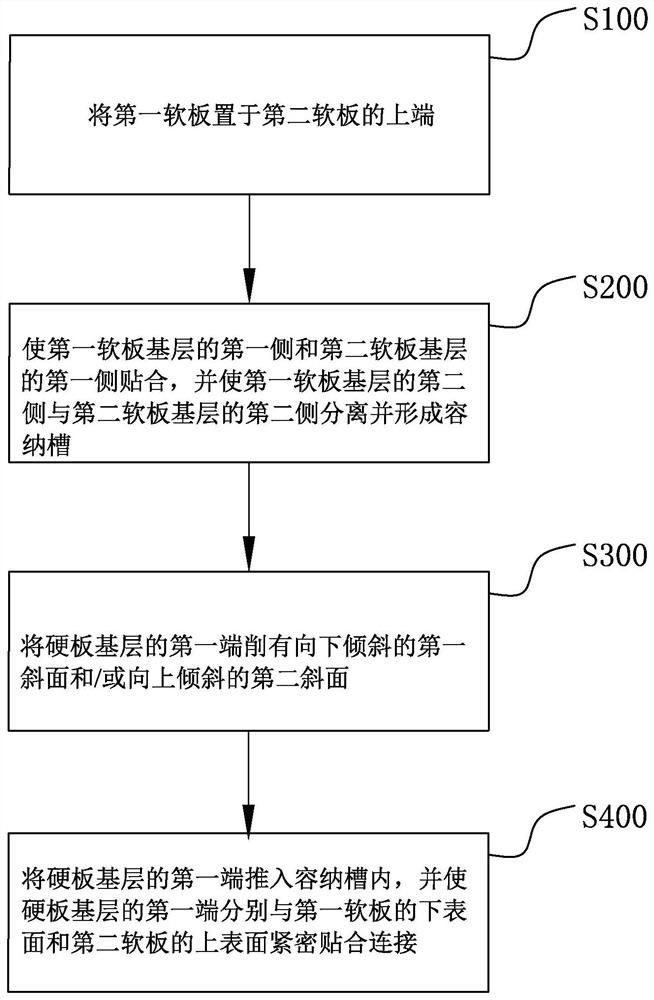

图2为本发明第一方面实施例的软硬板结合结构的制造方法的流程示意图;

图3为本发明第一方面的实施例一的软硬板结合结构的结构示意图;

图4为图3示出的软硬板结合结构的硬板基层的结构示意图;

图5为本发明第一方面的实施例二的软硬板结合结构的结构示意图;

图6为图5示出的软硬板结合结构的硬板基层的结构示意图;

图7为本发明第一方面的实施例三的软硬板结合结构的制造方法的结构示意图;

图8为图7示出的软硬板结合结构的制造方法的硬板基层的结构示意图;

图9为本发明第二方面实施例的软硬板结合结构的制造方法的流程示意图;

图10为本发明第二方面实施例的软硬板结合结构的结构示意图;

图11为图10示出的软硬板结合结构的硬板基层的结构示意图。

附图标记:第一软板基层100、第二软板基层200、硬板基层300、第一斜面310、第二斜面320、弧形面330。

具体实施方式

本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

第一方面,参照图2,根据本发明实施例的软硬板结合结构的制造方法,包括以下步骤:

步骤S100、将第一软板基层100置于第二软板基层200的上端;

步骤S200、使第一软板基层100的第一端和第二软板基层200的第一端贴合,并使第一软板基层100的第二端与第二软板基层200的第二端分离并形成容纳凹位;

步骤S300、将硬板基层300的第一端加工有向下倾斜的第一斜面310和/或向上倾斜的第二斜面320,其中,第一斜面310和第二斜面320的结构可以通过锣刀整形得到;

步骤S400、将硬板基层300的第一端推入容纳凹位内,并使硬板基层300的第一端分别与对应的第一软板基层100的下表面和第二软板基层200的上表面紧密贴合连接。

值得注意的是,在完成以上步骤后,则采用本领域技术常规的技术,对紧密贴合的第一软板基层100、第二软板基层200以及硬板基层300可以通过锣刀进行切割,而得到所需要的外形,而具体的切割过程属于本领域技术人员常规的技术手段,此次不再进行详细的描述。

根据本发明实施例的软硬板结合结构的制造方法,至少具有如下有益效果:利用硬板基层300的第一斜面310和/或第二斜面320,可以形成一过渡层,在第一软板基层100和第二软板基层200与硬板基层300紧密贴合的过程中,可以防止第一软板基层100和/或第二软板基层200与硬板基层300之间的压痕过深,即降低了软第一软板基层100和/或第二软板基层200的压弯程度,进而可以防止第一软板基层100和/或第二软板基层200的线路会被压断,可以有效地提高良品率,并降低了生产成本。

在本发明的一些实施例中,步骤S200的具体步骤为:在第一软板基层100的第一端的下表面和/或第二软板基层200的第二端的上表面涂覆胶体;使第一软板基层100的第一端的下表面与第二软板基层200的第一端的上表面正对,通过热压将第一软板基层100的第一端和第二软板基层200的第二端贴合连接。利用胶体和热压配合的工序,则可以使第一软板基层100和第二软板基层200的贴合更加紧密和牢靠。

根据本发明的一些实施例,在第一软板基层100的第一端和第二软板基层200的第二端热压的过程中,温度T1为110℃~150℃,压合力度F1为40kg~50kg。在对应的温度下,配合对应的压力,可以使第一软板基层100和第二软板基层200的贴合更加紧密和牢靠,可以降低第一软板基层100和第二软板基层200之间出现脱离的概率。

根据本发明的一些实施例,第一软板基层100的第二端与第二软板基层200的第二端分离并形成容纳凹位的具体步骤为:利用分离治具使第一软板基层100的第二端远离第二软板基层200的第二端。利用分离治具,可以便于后续硬板基层300塞入容纳凹位内,在塞入过程中,可以防止硬板基层300对第一软板基层100或第二软板基层200的边缘造成挤压,从而对线路造成破坏。

在本发明的一些实施例中,分离治具为夹子或与硬板基层300外形匹配的模具。利用夹子,可以撑开容纳凹位的开合度,调整夹子张开的角度,即可得到需要的开合度;配合相适应的模具,可以使容纳凹位的开合度与硬板基层300相适配,从而便于硬板基层300的塞入。

根据本发明的一些实施例,步骤S400的具体步骤为:在第一软板基层100的第一端的下表面和第二软板基层200的第二端的上表面涂覆胶体;使硬板基层300的第一端置于容纳凹位内,通过热压将硬板基层300分别与第一软板基层100和第二软板基层200贴合连接;或,在硬板基层300的第一端的表面涂覆胶体;使硬板基层300的第一端置于容纳凹位内,通过热压将硬板基层300分别与第一软板基层100和第二软板基层200贴合连接。利用胶体和热压鹅配合,则可以使第一软板基层100与第二软板基层200和硬板基层300之间的贴合更加紧密和牢靠。

值得注意的是,在涂覆胶体时,也可以在第一软板基层100的第一端的下表面和第二软板基层200的第二端的上表面以及硬板基层300的第一端的表面同时涂覆胶体,同时涂覆时,则可以降低涂覆的厚度,同样可以使第一软板基层100与第二软板基层200和硬板基层300之间的贴合更加紧密和牢靠。

在本发明的一些实施例中,硬板基层300与第一软板基层100和第二软板压的过程中,温度T2为130℃~170℃,压合力度F2为50kg~60kg。在对应的温度下,配合对应的压力,可以使第一软板基层100与第二软板基层200和硬板基层300之间的贴合更加紧密和牢靠,可以降低第一软板基层100与第二软板基层200和硬板基层300之间出现脱离的概率。

在本发明的一些实施例中,在步骤S300中,第一斜面310的坡度A为30°~60°。

在本发明的一些实施例中,在步骤S300中,第一斜面310的坡度A为40°~50°。

在本发明的一些实施例中,在步骤S300中,第二斜面320的坡度B为30°~60°。

在本发明的一些实施例中,在步骤S300中,第二斜面320的坡度B为40°~50°。

在本发明的一些实施例中,第一斜面310的坡度A为30°~60°和第二斜面320的坡度B为30°~60°,具体地,可以知道的是,在同一实施例中,第一斜面310的坡度A可以与第二斜面320的坡度B保持相同的坡度,或是两者分别是不同的坡度均可以,结合实际要求,可以调整对应坡度的大小,以满足实际的需求。

实施例一:

参照图3和图4,在本实施例中的,硬板基层300的第一端仅设置有第一斜面310,本实施例中,第一斜面310的坡度A为42°,第二软板基层200的上表面与硬板基层300的下表面紧密贴合,第一软板基层100的下表面同时与第一斜面310、硬板基层300的上表面紧密贴合,利用第一斜面310,可以防止第一软板基层100压痕过深,即可以降低第一软板基层100弯折度,进而可以防止第一软板基层100会出现压断的情况。

实施例二:

参照图5和图6,在本实施例中的,硬板基层300的第一端仅设置有第二斜面320,本实施例中,第二斜面320的坡度B为38°,第一软板基层100的下表面与硬板基层300的上表面紧密贴合,第二软板基层200的上表面同时与第二斜面320、硬板基层300的下表面紧密贴合,利用第二斜面320,可以防止第二软板基层200压痕过深,即可以降低第二软板基层200弯折度,进而可以防止第二软板基层200会出现压断的情况。

实施例三:

参照图7和图8,在本实施例中的,硬板基层300的第一端同时设置有第一斜面310和第二斜面320,本实施例中,第一斜面310的坡度A和第二斜面320的坡度B均为45°,第一软板基层100的下表面同时与第一斜面310及硬板基层300的上表面紧密贴合,第二软板基层200的上表面同时与第二斜面320、硬板基层300的下表面紧密贴合,利用第一斜面310和第二斜面320,可以防止第一软板基层100和第二软板基层200压痕过深,可以同步降低第一软板基层100和第二软板基层200的弯折度,进而可以防止第一软板和第二软板基层200会出现压断的情况。

第二方面,参照图9,根据本发明实施例的软硬板结合结构的制造方法,包括以下步骤:

步骤S100、将第一软板基层100置于第二软板基层200的上端;

步骤S200、使第一软板基层100的第一端和第二软板基层200的第一端贴合,并使第一软板基层100的第二端与第二软板基层200的第二端分离并形成容纳凹位;

步骤S300、将硬板基层300的第一端加工有弧形面330,使硬板基层300的上表面和硬板基层300的下表面通过弧形面330相交,其中,弧形面330的结构可以通过锣刀整形得到;

步骤S400、将硬板基层300的第一端推入容纳凹位内,并使硬板基层300的第一端分别与第一软板基层100的下表面和第二软板基层200的上表面紧密贴合连接。

值得注意的是,在完成以上步骤后,则采用本领域技术常规的技术,对紧密贴合的第一软板基层100、第二软板基层200以及硬板基层300可以通过锣刀进行切割,而得到所需要的外形,而具体的切割过程属于本领域技术人员常规的技术手段,此次不再进行详细的描述。

根据本发明实施例的软硬板结合结构的制造方法,至少具有如下有益效果:利用硬板基层300的弧形面330,可以形成一过渡层,在第一软板基层100和第二软板基层200与硬板基层300紧密贴合的过程中,可以防止软板基层与硬板基层300之间的压痕过深,即降低了软板基层的压弯程度,进而避免软板基层的线路被压断,可以有效地提高良品率,并降低了生产成本。

参照图10和图11,第一软板基层100的下表面同时与弧形面330以及硬板基层300的上表面紧密贴合,第二软板基层200的上表面同时与弧形面330以及硬板基层300的下表面紧密贴合,利用弧形面330,则可以避免第一软板基层100和第二软板基层200的压痕过深,同步了降低第一软板基层100和第二软板基层200的弯折度,进而可以防止第一软板和第二软板基层200会出现压断的情况。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

- 软硬结合电路板的制作方法以及软硬结合电路板

- 软硬结合线路板的扰折区的加工方法及软硬结合线路板