一种高效率精密注塑件生产的加工工艺

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及精密注塑件生产技术领域,具体为一种高效率精密注塑件生产的加工工艺。

背景技术

精密注塑件是采用注塑设备生产出来的塑胶制品。精密注塑件的尺寸精度相较于一般的注塑件的精度更高,可以控制在0.01~0.001mm范围内。由于精密注塑件的精度更高,误差较小,可用于航天航空和精密仪器等对零件尺寸要求较高的领域。由此使得精密注塑件得到了大量的生产加工。

但是,现有的精密注塑件的加工工艺的耗时较长,导致生产效率较低,因此不满足现有的需求,对此我们提出了一种高效率精密注塑件生产的加工工艺。

发明内容

本发明的目的在于提供一种高效率精密注塑件生产的加工工艺,以解决上述背景技术中提出的现有的精密注塑件的加工工艺的耗时较长,导致生产效率较低的问题。

为实现上述目的,本发明提供如下技术方案:一种高效率精密注塑件生产的加工工艺,包括以下步骤:

S1:对固定原料进行预处理,粉碎、过筛;

S2:将各种原料混合,实现混融;

S3:将混合料通入注塑机,再通过注塑机注入模具;

S4:保压、冷却、脱模;

S5:对成型产生进行精修,去除毛刺,精修装置上安装除尘装置,吸附扬起的粉尘;

S6:对精修后的产品涂覆保护膜;

S7:吹风加速成膜。

优选的,所述S3中的模具置于调节台上,所述调节台包括底座、工作台、装夹机构、驱动电机、控制盒和反馈板,所述工作台设置于底座的上方,所述装夹机构的顶部,且装夹机构设置有四个,所述驱动电机设置于底座的底部,所述控制盒设置于底座的一侧,所述反馈板设置于工作台的底端,所述反馈板设置有四个,且四个反馈板分别设置于一个装夹机构的下方。

优选的,所述装夹机构包括两个夹持件,且两个夹持件对称设置,所述夹持件包括支撑座、限位板、气缸、支撑杆、螺杆、定位块和转把。

优选的,所述限位板设置于支撑座的一侧,所述气缸设置于支撑座的内侧,且气缸的伸缩端与限位板通过螺栓连接,所述支撑杆设置于气缸的两侧,所述支撑杆的一端与限位板固定连接,所述支撑杆的另一端贯穿支撑座,并与支撑座间隙连接,所述螺杆设置于限位板的一端,并与限位板通过螺纹连接,所述定位块设置于螺杆的一端,所述螺杆远离螺杆的一端与转把固定连接。

优选的,所述工作台中间位置处的底端设置有连接座,且连接座延伸至至底座的内部,并与底座通过轴承转动连接,所述连接座的外部安装有大齿轮,所述驱动电机设置于底座的底部,所述驱动电机的输出端延伸至底座的内部,所述驱动电机的输出端安装有小齿轮,且小齿轮与大齿轮啮合连接,所述控制盒的内部安装有控制模块和接近开关,所述工作台的顶端设置有防滑垫,且防滑垫设置有四个。

优选的,所述S1中,筛网的目数设置在100~300目。

优选的,所述S3中,混合料在模具中的填充体积设置在93%~97%。

优选的,所述S4中,保压的工作温度设置在120℃~140℃。

优选的,所述S4中,保压的工作压力设置在5㎏/㎝2。

优选的,所述S4中,保压的工作时间设置在20~30s。

与现有技术相比,本发明的有益效果是:

1、本发明通过各原料在混合之前先对其固体原料进行粉碎,粉碎后再过筛,过筛合格的原料再配比混合,由此可提高物料的均匀性,粒径小在混合时,更容易混合均匀,也可有效缩短混合时间,提高混合效率,从而提高精密注塑件的生产效率,通过注塑件涂膜后进行吹风,由此可加快注塑件周围空气的流动速度并达到散热降温效果,可加快保护膜的成型速度,由此缩短了保护膜的成型时间,从而提高精密注塑件的生产效率,实现高效率生产。

2、本发明通过注塑模具置于调节台上,调节台由底座、工作台、装夹机构、驱动电机、控制盒和反馈板构成,装夹机构设置有四个,从而可一次性装夹四个模具,通过大齿轮和小齿轮的啮合实现工作台与驱动电机输出端的联系,从而可通过驱动电机驱动工作台旋转,通过工作台的旋转可调节模具的位置,由此可将注塑好的模具及时调离进行保压、冷却、脱模工作,未注塑的模具及时补充到注塑岗位,进而实现连续性生产,减少耗时,提高精密注塑件的生产效率,实现高效率生产。

3、本发明通过精修过程中采用除尘装置,利用除尘装置可对打磨抛光过程中产生粉尘进行吸收,可保证工作环境的洁净和工作人员的身体健康。

附图说明

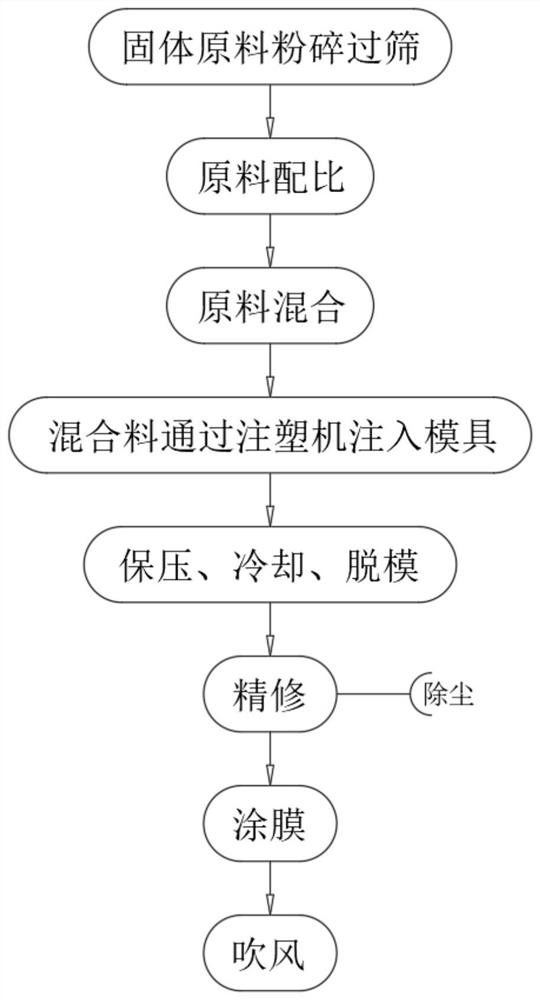

图1为本发明的一种高效率精密注塑件生产的加工工艺的流程图;

图2为本发明的调节台的结构示意图;

图3为本发明的工作台与驱动电机输出端的连接关系图;

图4为本发明的调节台的工作原理图。

图中:1、底座;2、工作台;21、防滑垫;22、连接座;23、大齿轮;3、装夹机构;4、夹持件;41、支撑座;42、限位板;43、气缸;44、支撑杆;45、螺杆;46、定位块;47、转把;5、驱动电机;51、小齿轮;6、控制盒;61、控制模块;62、接近开关;7、反馈板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

请参阅图1-4,本发明提供的一种实施例:一种高效率精密注塑件生产的加工工艺,包括以下步骤:

S1:对固定原料进行预处理,粉碎、过筛;

S2:将各种原料混合,实现混融;

S3:将混合料通入注塑机,再通过注塑机注入模具;

S4:保压、冷却、脱模;

S5:对成型产生进行精修,去除毛刺,精修装置上安装除尘装置,吸附扬起的粉尘;

S6:对精修后的产品涂覆保护膜;

S7:吹风加速成膜。

精修是对成型产品进行打磨抛光,以去除毛刺,保证产品表面的光滑和平整。通过各原料在混合之前先对其固体原料进行粉碎,粉碎后再过筛,过筛合格的原料再配比混合,由此可提高物料的均匀性,粒径小在混合时,更容易混合均匀,也可有效缩短混合时间,提高混合效率,从而提高精密注塑件的生产效率,通过注塑件涂膜后进行吹风,由此可加快注塑件周围空气的流动速度并达到散热降温效果,可加快保护膜的成型速度,由此缩短了保护膜的成型时间,从而提高精密注塑件的生产效率,实现高效率生产

进一步,S3中的模具置于调节台上,调节台包括底座1、工作台2、装夹机构3、驱动电机5、控制盒6和反馈板7,工作台2设置于底座1的上方,装夹机构3的顶部,且装夹机构3设置有四个,驱动电机5设置于底座1的底部,控制盒6设置于底座1的一侧,反馈板7设置于工作台2的底端,反馈板7设置有四个,反馈板7嵌入工作台2内部,与工作台2通过螺钉连接,且四个反馈板7分别设置于一个装夹机构3的下方,工作台2中间位置处的底端设置有连接座22,且连接座22延伸至至底座1的内部,并与底座1通过轴承转动连接,连接座22与工作台2为一体结构,连接座22的外部安装有大齿轮23,大齿轮23与连接座22焊接连接,装夹机构3包括两个夹持件4,且两个夹持件4对称设置,夹持件4包括支撑座41、限位板42、气缸43、支撑杆44、螺杆45、定位块46和转把47,支撑座41与工作台2焊接连接,限位板42设置于支撑座41的一侧,气缸43设置于支撑座41的内侧,且气缸43的伸缩端与限位板42通过螺栓连接,支撑杆44设置于气缸43的两侧,支撑杆44的一端与限位板42固定连接,支撑杆44的另一端贯穿支撑座41,并与支撑座41间隙连接,螺杆45设置于限位板42的一端,并与限位板42通过螺纹连接,定位块46设置于螺杆45的一端,螺杆45远离螺杆45的一端与转把47固定连接,驱动电机5设置于底座1的底部,驱动电机5与底座1通过螺栓连接,驱动电机5的输出端延伸至底座1的内部,驱动电机5的输出端与底座1通过轴承转动连接,驱动电机5的输出端安装有小齿轮51,小齿轮51与驱动电机5的输出端通过键连接,且小齿轮51与大齿轮23啮合连接,啮合实现传动,传动平稳且效率高,控制盒6的内部安装有控制模块61和接近开关62,接近开关62的输出端与控制模块61的输入端连接,所述控制模块61的输出端与驱动电机5和气缸43的输入端连接,工作台2的顶端设置有防滑垫21,且防滑垫21设置有四个,防滑垫21,嵌入工作台2的内部,与工作台2胶接连接。

调节台具有控制盒6这个一端置于注塑机的出口的下方。模具置于两个夹持件4之间,模具的底端与防滑垫21相贴,通过防滑垫21,可增加与模具接触处的摩擦力,进而起到良好的防滑效果,可提高模具安装的稳定性。控制模块61控制气缸43伸长,气缸43的伸缩端带着限位板42靠近模具,最终将模具夹紧在两个限位板42之间。随后,手握转把47并施力旋转,通过螺杆45与限位板42的螺纹连接,实现螺杆45的直线运动,定位块46随螺杆45运动,并逐渐靠近模具,最终将模具夹紧于定位块46和限位板42之间。按照上述方式在四个装夹机构3内侧都装上模具。驱动电机5启动,其输出端带动小齿轮51旋转,小齿轮51驱动大齿轮23旋转,大齿轮23带动连接座22旋转,连接座22带动工作台2旋转,工作台2带动装夹机构3和反馈板7旋转,装夹机构3带动模具旋转,当模具下方反馈板7被接近开关62检测到时,则说明模具移动至注塑机出口下方了,此时控制模块61控制驱动电机5停止工作,开始注塑工作,注塑完成后,控制模块61再次控制驱动电机5启动,实现工作台2的旋转,将注塑好的模具调离进行保压、冷却、脱模工作,未注塑的模具随着工作台2的旋转及时补充到注塑机下方,进行注塑工作,由此实现连续性生产,减少耗时,提高精密注塑件的生产效率,实现高效率生产。

进一步,S1中,筛网的目数设置在100~300目。

根据实际情况的需求,选择适合目数的筛网,保证原料的细腻均匀,方便后期的混融。

进一步,S3中,混合料在模具中的填充体积设置在93%~97%。

提供预留空间,便于产品的成型。

进一步,S4中,保压的工作温度设置在120℃~140℃。

为产品的成型提供一个过渡温度,利于产生的成型,保证产品成型的稳定性。

进一步,S4中,保压的工作压力设置在5㎏/㎝2。

通过设置合适的保压压力值,利于提高产品成型的稳定性。

进一步,S4中,保压的工作时间设置在20~30s。

通过保压20~30s,保证产品成型的稳定性,减少报废品的产生,从而降低成本。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种高效率精密注塑件生产的加工工艺

- 一种冷水循环式精密注塑件生产设备及其加工工艺