一种液压粉碎钳运行中油缸自动润滑保养装置

文献发布时间:2023-06-19 12:22:51

技术领域

本发明属于液压粉碎钳技术领域,尤其涉及一种液压粉碎钳运行中油缸自动润滑保养装置。

背景技术

液压粉碎钳是一种能够进行粉碎、拆除的液压属具,通过液压油缸推动粉碎钳的活动部分,增加或减小活动钳与固定钳之间的夹角,从而来粉碎物体,而液压粉碎钳上的液压油缸多暴露在外侧,在长时间使用后,内部需要特定的保养装置进行润滑。

在液压粉碎钳运行中,无法在液压油缸工作过程中自动间断注油,进行润滑保养的目的,液压油缸的使用寿命周期短,同时长时间的液压油缸运行会产生大量热量,影响活动钳的液压油缸的运行速度。于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供液压粉碎钳运行中油缸自动润滑保养装置,以期达到更具有更加实用价值性的目的。

发明内容

为了解决上述技术问题,本发明提供一种液压粉碎钳运行中油缸自动润滑保养装置,由以下具体技术手段所达成:

一种液压粉碎钳运行中油缸自动润滑保养装置,包括粉碎钳体,所述粉碎钳体的内部活动安装有活动钳,所述活动钳和粉碎钳体的连接处设置有液压油缸,所述液压油缸的外表面固定安装有辅助杆,所述辅助杆贯穿于粉碎钳体的内部,且辅助杆的顶端贴合有竖架,所述竖架的外侧表面啮合有齿轮盘,所述齿轮盘的前表面设置有移动板,所述液压油缸的外表面贴合有导热片,所述导热片设置在伸缩囊的内部,所述伸缩囊的顶部贴合有推杆,所述推杆的顶端内部滑动安装有受压柱,所述受压柱设置在移动板的外侧相对面,且受压柱的上方设置有活塞板,所述活塞板滑动安装在导风筒的内部,所述导风筒的上表面固定安装有出风管,所述竖架的上方设置有滑动板,所述滑动板的上表面贴合有顶杆,所述顶杆卡接在腔体的内部,且顶杆的顶部设置有弹性架,相邻所述弹性架之间设置有抬架,所述抬架贯穿于腔体的内部,且抬架的底端上表面设置有储油囊,所述储油囊的底部与液压油缸之间固定连接有油管。

进一步的,所述抬架的外表面套接有弹簧,所述弹性架以抬架的中心为准呈左右对称设置,所述弹性架为倾斜设置,所述弹性架和顶杆为上下对应设置。

进一步的,所述顶杆和腔体的连接处分别设置有相对应的弹簧架和斜孔,所述滑动板为L形结构,所述滑动板和竖架为上下对应设置,在液压油缸带动活动钳运行时,液压油缸带动辅助杆上下移动,辅助杆挤压滑动板后,带动滑动板接触顶杆在腔体内部移动,基于弹簧架和斜孔的设计,液压油缸持续挤压后,顶杆接触弹性架带动抬架上移,从而挤压储油囊通过油管注入液压油缸中。

进一步的,所述齿轮盘的前表面和移动板的内部分别设置有相对应的凸柱和滑孔,所述受压柱为L形结构。

进一步的,所述推杆和活塞板的外表面均套接有弹簧,所述推杆和伸缩囊为上下对应设置,所述受压柱和移动板为相对应设置,在液压油缸持续工作温度逐渐上升后,通过导热片将温度传递至伸缩囊中,伸缩囊推动推杆向上移动,推杆带动受压柱卡接在活塞板的底部,在竖架向上与齿轮盘啮合后,带动表面的移动板外侧移动,从而挤压受压柱后带动活塞板在导风筒内部抽拉。

进一步的,所述导风筒与液压油缸之间固定连接,且导风筒与液压油缸的连接处设置有单向阀,所述活塞板的底部开设有与受压柱相对应的卡槽。

与现有技术相比,本发明具有如下有益效果:

1、该发明在粉碎钳体运行时,通过液压油缸带动活动钳运行,液压油缸带动辅助杆上下移动,辅助杆上下移动的同时挤压滑动板,带动滑动板接触顶杆在腔体内部移动,基于弹簧架和斜孔的设计,液压油缸持续挤压后,顶杆持续向上移动,当顶杆接触弹性架后,相邻弹性架带动抬架上移,从而挤压储油囊通过油管注入液压油缸中,实现了在液压油缸运行过程中,自动间断注油来进行润滑保养的目的,提高了液压油缸的使用寿命。

2、该发明在液压油缸持续工作温度逐渐上升后,通过导热片将温度传递至伸缩囊中,伸缩囊推动推杆向上移动,推杆带动受压柱卡接在活塞板的底部,在液压油缸带动辅助杆上下移动的同时,辅助杆带动竖架向上与齿轮盘啮合,通过齿轮盘与移动板之间凸柱与滑孔的结合,来带动表面的移动板外侧移动,从而挤压受压柱后带动活塞板在导风筒内部抽拉,通过出风管将液压油缸内部热量排出,提高液压粉碎钳的工作效率,避免液压油缸运行中热量过高影响活动钳。

附图说明

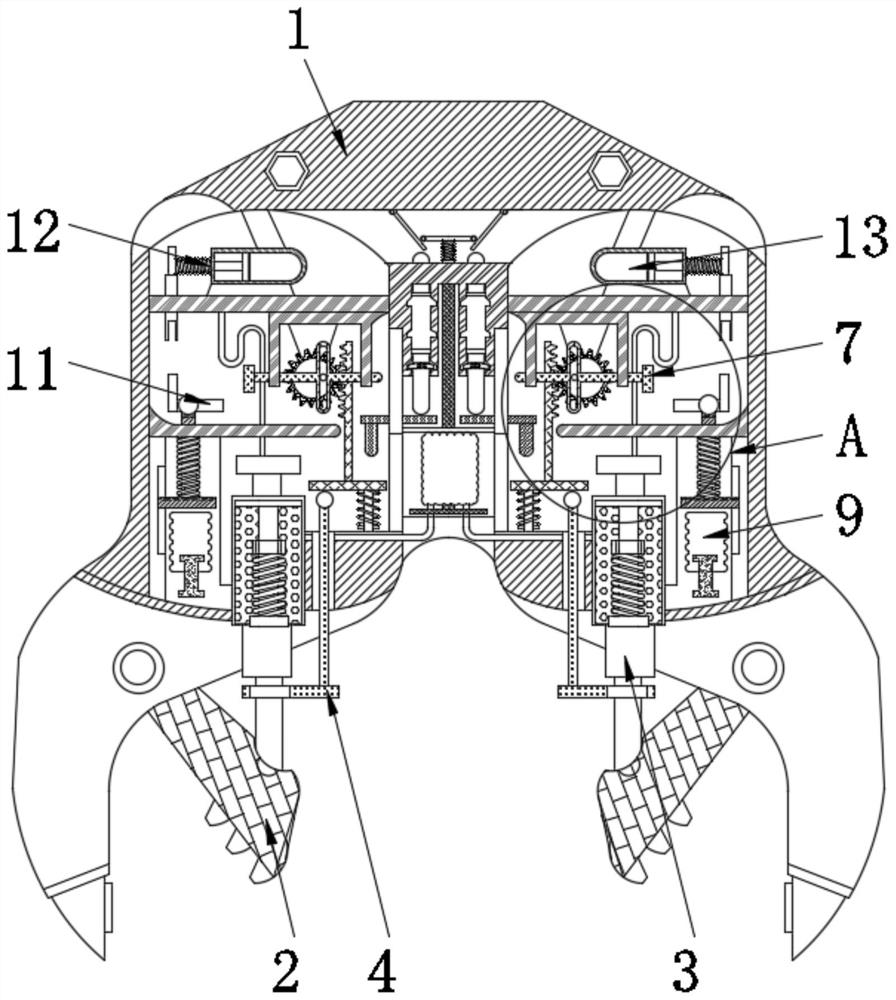

图1是本发明内部结构示意图;

图2是本发明粉碎钳体的内部结构示意图;

图3是本发明墙体的内部结构示意图;

图4是本发明图1中A部分的放大结构示意图。

图中:1、粉碎钳体;2、活动钳;3、液压油缸;4、辅助杆;5、竖架;6、齿轮盘;7、移动板;8、导热片;9、伸缩囊;10、推杆;11、受压柱;12、活塞板;13、导风筒;14、出风管;15、滑动板;16、顶杆;17、腔体;18、弹性架;19、抬架;20、储油囊;21、油管。

具体实施方式

以下结合附图对本发明做进一步描述:

本发明提供一种液压粉碎钳运行中油缸自动润滑保养装置,如附图1至附图4所示:包括粉碎钳体1,粉碎钳体1的内部活动安装有活动钳2,活动钳2和粉碎钳体1的连接处设置有液压油缸3,液压油缸3的外表面固定安装有辅助杆4,辅助杆4贯穿于粉碎钳体1的内部,且辅助杆4的顶端贴合有竖架5,竖架5的外侧表面啮合有齿轮盘6,齿轮盘6的前表面设置有移动板7,齿轮盘6的前表面和移动板7的内部分别设置有相对应的凸柱和滑孔,液压油缸3的外表面贴合有导热片8,导热片8设置在伸缩囊9的内部,伸缩囊9的顶部贴合有推杆10,推杆10和伸缩囊9为上下对应设置,推杆10的顶端内部滑动安装有受压柱11,受压柱11和移动板7为相对应设置,受压柱11为L形结构,受压柱11设置在移动板7的外侧相对面,且受压柱11的上方设置有活塞板12,推杆10和活塞板12的外表面均套接有弹簧,活塞板12滑动安装在导风筒13的内部,导风筒13与液压油缸3之间固定连接,且导风筒13与液压油缸3的连接处设置有单向阀,活塞板12的底部开设有与受压柱11相对应的卡槽,导风筒13的上表面固定安装有出风管14,在液压油缸3持续工作温度逐渐上升后,通过导热片8将温度传递至伸缩囊9中,伸缩囊9推动推杆10向上移动,推杆10带动受压柱11卡接在活塞板12的底部,在竖架5向上与齿轮盘6啮合后,带动表面的移动板7外侧移动,从而挤压受压柱11后带动活塞板12在导风筒13内部抽拉。

竖架5的上方设置有滑动板15,滑动板15的上表面贴合有顶杆16,顶杆16卡接在腔体17的内部,顶杆16和腔体17的连接处分别设置有相对应的弹簧架和斜孔,滑动板15为L形结构,滑动板15和竖架5为上下对应设置,顶杆16的顶部设置有弹性架18,相邻弹性架18之间设置有抬架19,抬架19的外表面套接有弹簧,弹性架18以抬架19的中心为准呈左右对称设置,弹性架18为倾斜设置,弹性架18和顶杆16为上下对应设置,抬架19贯穿于腔体17的内部,且抬架19的底端上表面设置有储油囊20,储油囊20的底部与液压油缸3之间固定连接有油管21,在液压油缸3带动活动钳2运行时,液压油缸3带动辅助杆4上下移动,辅助杆4挤压滑动板15后,带动滑动板15接触顶杆16在腔体17内部移动,基于弹簧架和斜孔的设计,液压油缸3持续挤压后,顶杆16接触弹性架18带动抬架19上移,从而挤压储油囊20通过油管21注入液压油缸3中。

本实施例的具体使用方式与作用:

本发明中,在粉碎钳体1运行时,通过液压油缸3带动活动钳2运行,液压油缸3带动辅助杆4上下移动,辅助杆4上下移动的同时挤压滑动板15,带动滑动板15接触顶杆16在腔体17内部移动,基于弹簧架和斜孔的设计,液压油缸3持续挤压后,顶杆16持续向上移动,当顶杆16接触弹性架18后,相邻弹性架18带动抬架19上移,从而挤压储油囊20通过油管21注入液压油缸3中,实现了在液压油缸3运行过程中,自动间断注油来进行润滑保养的目的,提高了液压油缸3的使用寿命,同时在液压油缸3持续工作温度逐渐上升后,通过导热片8将温度传递至伸缩囊9中,伸缩囊9推动推杆10向上移动,推杆10带动受压柱11卡接在活塞板12的底部,在液压油缸3带动辅助杆4上下移动的同时,辅助杆4带动竖架5向上与齿轮盘6啮合,通过齿轮盘6与移动板7之间凸柱与滑孔的结合,来带动表面的移动板7外侧移动,从而挤压受压柱11后带动活塞板12在导风筒13内部抽拉,通过出风管14将液压油缸3内部热量排出,提高液压粉碎钳的工作效率,避免液压油缸3运行中热量过高影响活动钳2。

利用本发明所述技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

- 一种液压粉碎钳运行中油缸自动润滑保养装置

- 一种液压粉碎钳油缸加速阀