薄膜晶体管及其制造方法以及显示装置

文献发布时间:2023-06-19 13:27:45

技术领域

本发明是涉及薄膜晶体管及其制造方法以及显示装置。

背景技术

有源矩阵基板用于例如液晶显示装置、有机EL(电致发光,ElectroLuminescence)显示装置和微型LED(发光二极管,Light Emitting Diode)显示装置等的显示装置。微型LED显示装置是二维排列有由无机化合物制成的多个发光二极管(LED)的显示装置。

在有源矩阵基板的每个像素中,配置有包括薄膜晶体管(Thin Film Transistor,以下称为“TFT”)的电路(称为“像素电路”)。

作为像素电路中使用的TFT(以下,称为“像素电路TFT”),会使用In-Ga-Zn-O系半导体等氧化物半导体的TFT(以下,称为“氧化物半导体TFT”)。例如,专利文献1公开了顶栅结构和底栅结构的氧化物半导体TFT。氧化物半导体TFT具有良好的亚阈值特性和优异的截止特性(即截止漏电流小)。

现有技术文献

专利文献

专利文献1:日本专利特开2011-187506号公报

发明内容

本发明所要解决的技术问题

在微型LED显示装置、有机EL显示装置等的电流驱动式显示装置中,例如,与每个像素相对应地配置有发光亮度根据电流而变化的发光元件(LED、有机EL元件等)。提供给每个像素的发光元件的电流由像素电路控制。因此,为了实现高亮度,作为像素电路TFT,优选使用具有高沟道迁移率(电流驱动力)的TFT。在本说明书中,将要成为TFT的活性层中沟道的部分的迁移率称为“沟道迁移率”,以区分活性层的材料自身(物性)的迁移率。

此外,在液晶显示装置等电压驱动方式的显示装置中,例如对于构成周边电路的TFT,要求高的沟道迁移率。

然而,在现有的氧化物半导体TFT中,由于氧化物半导体的物性,有可能得不到充分的沟道迁移率。尤其是,在具有顶栅结构的氧化物半导体TFT中,若出于降低寄生电容的目的而减小栅极与源极/漏极的交叠长度,则沟道迁移率进一步降低。

本发明的一实施方式是鉴于上述情况而完成的,其目在于,提供一种能够提高沟道迁移率的氧化物半导体TFT、其制造方法以及具备这种氧化物半导体TFT的显示装置。

用于解决技术问题的技术方案

[项目1]一种薄膜晶体管,包括:

基板;

活性层,被所述基板支承,所述活性层包括第一区域、第二区域以及位于所述第一区域和所述第二区域之间的沟道区域;

栅电极,以隔着栅极绝缘层重叠在所述活性层的至少所述沟道区域的方式配置;

源电极,与所述活性层的所述第一区域电连接;以及

漏电极,与所述活性层的所述第二区域电连接,

所述活性层的至少所述沟道区域具有层叠结构,所述层叠结构包含:

下部氧化物半导体层;

第一金属层,配置于所述下部氧化物半导体层上,且实质上不含氧;以及

上部氧化物半导体层,配置在所述第一金属层上,

所述第一金属层的厚度小于所述下部氧化物半导体层或所述上部氧化物半导体层的厚度。

[项目2]根据项目1所述的薄膜晶体管,所述下部氧化物半导体层、所述上部氧化物半导体层以及所述第一金属层包含至少一种共同的金属元素。

[项目3]根据项目1或2所述的薄膜晶体管,所述下部氧化物半导体层和/或所述上部氧化物半导体层包括实质上不含n型杂质的i型半导体层。

[项目4]根据项目1或2所述的薄膜晶体管,

所述下部氧化物半导体层和/或所述上部氧化物半导体层还包括:

实质上不含n型杂质的所述i型半导体层;以及

含杂质半导体层,其配置于所述i型半导体层和所述第一金属层之间,且包含n型杂质。

[项目5]根据项目1至4中任一项所述的薄膜晶体管,所述下部氧化物半导体层和所述上部氧化物半导体层的至少一方含有n型杂质,在所述至少一方的氧化物半导体层的厚度方向上的n型杂质的浓度分布包括随着远离所述第一金属层而减小的梯度区域。

[项目6]根据项目1至5中任一项所述的薄膜晶体管,所述下部氧化物半导体层和/或所述上部氧化物半导体层的厚度方向上的氧浓度的分布包括随着远离第一金属层而氧浓度上升的梯度区域。

[项目7]根据项目1至6中任一项所述的薄膜晶体管,所述层叠结构在所述下部氧化物半导体层与所述第一金属层之间具有至少一个其他金属层,所述第一金属层和所述至少一个其他金属层隔着中间氧化物半导体层重叠,

所述至少一个其他金属层的厚度比所述下部氧化物半导体层或所述上部氧化物半导体层的厚度小。

[项目8]根据项目1至7中任一项所述的薄膜晶体管,所述活性层配置于所述基板与所述栅电极之间,

在从所述基板的法线方向观察时,所述栅电极与所述活性层的所述沟道区域重叠,且不与所述第一区域及所述第二区域重叠,

所述第一区域及所述第二区域的上表面分别具有电阻率比所述沟道区域的上表面的电阻率低的低电阻氧化物半导体区域。

[项目9]根据项目8所述的薄膜晶体管,所述薄膜晶体管还包括:上部绝缘层,其覆盖所述活性层、所述栅极绝缘层以及所述栅电极,

所述源电极在形成于所述上部绝缘层的第一开口部内与所述第一区域的所述低电阻氧化物半导体区域电连接,所述漏电极在形成于所述上部绝缘层的第二开口部内与所述第二区域的所述低电阻氧化物半导体区域电连接。

[项目10]根据项目8或9所述的薄膜晶体管,所述活性层包含下层和上层,所述下层包含所述下部氧化物半导体层的至少一部分,所述上层配置于所述下层的一部分上且包含所述上部氧化物半导体层以及所述第一金属层,

所述沟道区域包含所述上层及所述下层,

所述第一区域和所述第二区域分别包含所述下层,且均不包含所述上层。

[项目11]根据项目10所述的薄膜晶体管,从所述基板的法线方向观察时,所述栅电极、所述栅极绝缘层及所述活性层的所述上层的周缘相互对准。

[项目12]根据项目8至11中任一项所述的薄膜晶体管,所述上部氧化物半导体层的厚度比所述下部氧化物半导体层的厚度大。

[项目13]根据项目1至12中任一项所述的薄膜晶体管,所述第一金属层包含多种金属元素。

[项目14]根据项目13所述的薄膜晶体管,所述下部氧化物半导体层、所述上部氧化物半导体层以及所述第一金属层均含有In、Ga和Zn。

[项目15]一种显示装置,包括:

项目1至14中的任一项所述的薄膜晶体管;

显示区域,其具有多个像素;以及

像素电路,其对应所述多个像素的每一个配置,

所述像素电路中包含所述薄膜晶体管。

[项目16]根据项目15中所述的显示装置,所述显示装置还具有对应所述多个像素的每一个配置的电流驱动式发光元件,所述像素电路驱动所述发光元件。

[项目17]一种被基板支承薄膜晶体管的制造方法,包括:形成活性层的工序(A),所述活性层在所述基板上具有依次包括下部氧化物半导体层、实质上不含氧的第一金属层以及上部氧化物半导体层的层叠结构,

所述工序(A)包括:

在包含氧的气氛中,通过溅射法形成成为所述下部氧化物半导体层的第一氧化物半导体膜的工序;

在包含惰性气体且不含氧的气氛中,通过溅射法形成成为所述第一金属层的金属膜的工序;以及

在含有氧的气氛中,通过溅射法形成成为所述上部氧化物半导体层的第二氧化物半导体膜的工序。

[项目18]根据项目17所述的方法,使用不含氧的共用的溅射靶形成所述第一氧化物半导体膜、所述金属膜和所述第二氧化物半导体膜。

[项目19]根据项目17或18所述的方法,所述方法还包括在所述活性层的一部分上隔着栅极绝缘层形成栅电极的工序(B),

所述工序(B)包括:

在所述活性层上依次形成绝缘膜和栅极用导电膜的工序(B1);

使用第一掩模进行所述栅极用导电膜的图案化以形成所述栅电极的工序(B2);

在所述工序(B2)之后,使用所述第一掩模或以所述栅电极为掩模,进行所述绝缘膜的图案化,得到所述栅极绝缘层的工序(B3)。

[项目20]根据项目19所述的方法,其特征在于,所述工序(B)包括:在所述工序(B3)之后,使用所述第一掩模,或者以所述栅电极为掩模,进行所述活性层的蚀刻,以除去所述活性层中至少包括所述上部氧化物半导体层以及所述第一金属层的上层的一部分,露出所述活性层中包括所述下部氧化物半导体层的至少一部分的下层中的一部分的工序(B4)。

有益效果

根据本发明的一实施方式,提供一种能够提高沟道迁移率的氧化物半导体TFT、其制造方法以及具备这种氧化物半导体TFT的显示装置。

附图说明

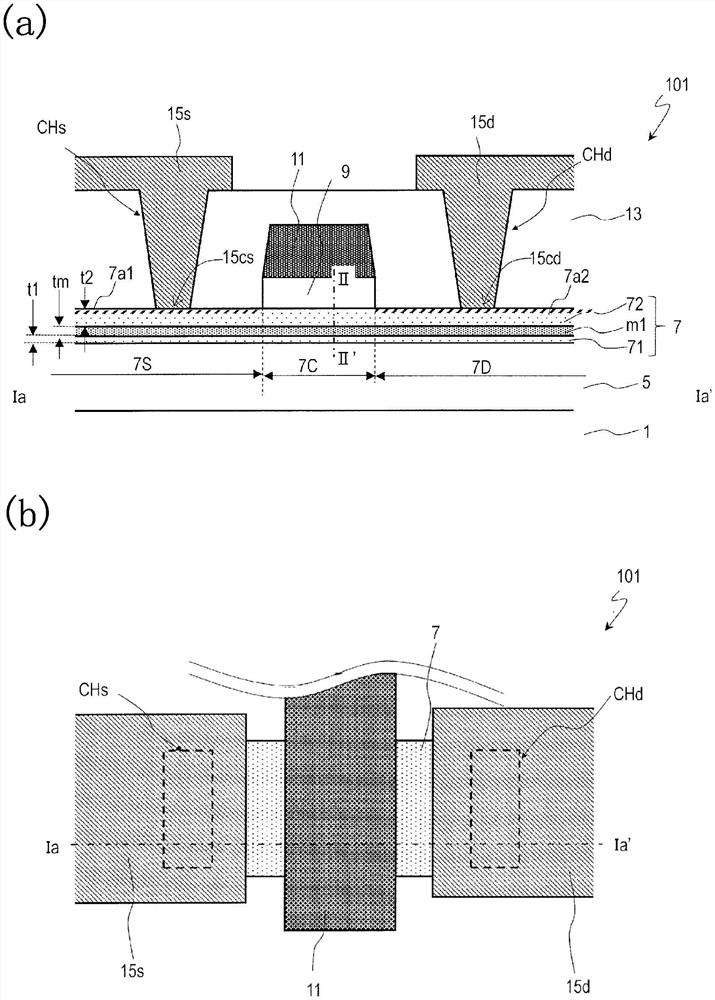

图1的(a)及(b)分别是本发明的实施方式的TFT101的示意性剖视图及俯视图。

图2是示例出变形例1的TFT102的剖视图。

图3是示例出变形例1的其他TFT103的剖视图。

图4是示例出变形例1的另一TFT104的剖视图。

图5是变形例3的TFT105的剖视图。

图6是变形例4的TFT106的剖视图。

图7是示例变形例4的TFT中的其他活性层的剖视图。

图8是变形例4的另一TFT107的剖视图。

图9是例示活性层7的能带结构的示意图。

具体实施方式

(实施方式)

以下,参照附图说明本发明的实施方式的薄膜晶体管(TFT)。

本实施方式的薄膜晶体管是在活性层使用了氧化物半导体的氧化物半导体TFT。在此,以具有顶栅结构的氧化物半导体TFT为例进行说明。

图1的(a)及(b)分别是示出本实施方式的TFT101的剖视图和俯视图。图1的(a)示出沿着图1的(b)所示的Ia-Ia’线的剖面。

TFT101包括:玻璃基板等的基板1;由基板1支承的活性层7;栅电极11;栅极绝缘层9,其配置在活性层7和栅电极11之间;以及电连接至活性层7的源电极15s和漏电极15d。在此示例中,栅电极11隔着栅极绝缘层9配置活性层7的一部分上(顶栅结构)。可以在活性层7和基板1之间形成下部绝缘层5作为基底膜。

从基板1的法线方向观察时,活性层7包含第一区域7S、第二区域7D以及位于第一区域7S和第二区域7D之间并形成TFT101的沟道的区域(沟道区域)7C。活性层7中至少沟道区域7C在从基板1的法线方向观察时与栅电极11重叠。

本实施方式中的活性层7具有至少包括两个氧化物半导体层71、72和位于它们之间的金属层m1的层叠构造。关于活性层7的层叠结构将后述。

在活性层7的第一区域7S和第二区域7D的表面,也可以形成比电阻比沟道区域7C的表面低的第一低电阻区域7a1和第二低电阻区域7a2(也称为“第一低电阻氧化物半导体区域”、“第二低电阻氧化物半导体区域”。)。第一区域7S(在此为第一区域7S的第一低电阻区域7a1)与源电极15s电连接。第二区域7D(在此为第二区域7D的第二低电阻区域7a2)与漏电极15d电连接。将第一区域7S的表面中与源电极15s连接的区域15cs称为“源极接触区域”,将第二区域7D的表面中与漏电极15d连接的区域15cd称为“漏极接触区域”。

栅极绝缘层9也可以在活性层7和栅电极11之间形成。可以使用例如相同的掩模来图案化栅极绝缘层9和栅电极11。

活性层7也可以以覆盖栅极绝缘层9与栅电极11的方式形成上部绝缘层13。上部绝缘层13具有到达第一区域7S的第一开口部CHs和到达第二区域7D的第二开口部CHd。源电极15s形成在上部绝缘层13上以及第一开口部CHs内,在第一开口部CHs内,源电极15s与活性层7的第一区域7S(此处为第一低电阻区域7a1)电连接。漏电极15d形成在上部绝缘层13上以及第二开口部CHd内,在第二开口部CHd内,漏电极15d与活性层7的第二区域7D(此处为第二低电阻区域7a2)电连接。

<活性层7的结构>

在TFT101中,活性层7具有从基板1侧起依次包括下部氧化物半导体层71、第一金属层m1、上部氧化物半导体层72的层叠结构。

第一金属层m1是实质上不含氧(即实质上不含金属氧化物)的金属层。第一金属层m1也可以包含多种金属元素。由于包含第一金属层m1,能够实现比仅由氧化物半导体构成的活性层更高的沟道迁移率。

第一金属层m1的厚度例如小于下部氧化物半导体层71和上部氧化物半导体层72中的至少一方的厚度。通过这样的构成,能够抑制源极-漏极间经由第一金属层m1导通,且使第一金属层m1作为活性层7中的载流子移动层(载流子主要移动的层)发挥功能。

下部氧化物半导体层71也可以是活性层7的最下层(位于最靠近基板1侧的层)。上部氧化物半导体层72为活性层7的最上层,也可以与栅极绝缘层9接触。在图示的例子中,活性层7具有三层结构,第一金属层m1配置成与下部氧化物半导体层71及上部氧化物半导体层72两者相接。例如,下部氧化物半导体层71及上部氧化物半导体层72均为In-Ga-Zn-O系半导体层,第一金属层m1也可以为包含In、Ga及Zn的金属层。另外,活性层7可以具有四层以上的层叠结构。

图9是例示沿图1的(a)所示的II-II’线的剖面中的沟道区域7C的能带结构的示意图。

在该例子中,沟道区域7C具有由下部氧化物半导体层71和上部氧化物半导体层72夹着第一金属层m1的三层结构。

如图9所示,在沟道区域7C中在第一金属层m1形成量子阱,电子81以高浓度积存在量子阱中。这样,在活性层7内形成电子以高浓度存在的区域(高浓度电子区域),该高浓度电子区域作为载流子移动层发挥功能,因此能够提高TFT101的沟道迁移率。

另外,在TFT101截止时,通过耗尽上部氧化物半导体层72,能够将截止电流抑制得较小。因此,能够在维持高截止特性的同时提高TFT101的沟道迁移率。

而且,在作为载流子移动层的第一金属层m1与绝缘膜(栅极绝缘层9、下部绝缘层5等)之间配置有氧化物半导体层71、72(埋入沟道结构)。因此,能够抑制由杂质从绝缘膜混入而导致的沟道迁移率的下降。

下部氧化物半导体层71及上部氧化物半导体层72可以分别为单层,也可以具有由组成比不同的多个层构成的层叠结构。下部氧化物半导体层71和上部氧化物半导体层72也可以具有组成比沿厚度方向变化的梯度区域。

在本实施方式中,活性层7的至少沟道区域7C只要具有包含下部氧化物半导体层71、第一金属层m1及上部氧化物半导体层72的层叠结构即可。在该例子中,活性层7的第一区域7S和第二区域7D具有与沟道区域7C同样的层叠构造,但如后所述,第一区域7S和第二区域7D也可以仅由沟道区域7C的层叠构造中的下部层(例如仅下部氧化物半导体层71)构成。

如果将源电极15s和漏电极15d直接连接到第一金属层m1等金属层,则源极-漏极间有可能导通。因此,优选源电极15s和漏电极15d不与活性层7内的第一金属层m1等金属层接触。

下部氧化物半导体层71、上部氧化物半导体层72及第一金属层m1也可以包含至少一种共同的金属元素。例如,下部氧化物半导体层71和上部氧化物半导体层72包含具有相同组成的氧化物半导体,第一金属层m1也可以仅由构成该氧化物半导体的金属元素构成。

下部氧化物半导体层71和上部氧化物半导体层72可以分别含有实质上不含n型杂质(例如n型杂质浓度在SIMS中的检出限以下(也取决于装置,例如为1×10

下部氧化物半导体层71及上部氧化物半导体层72可以分别是i型半导体层,也可以具有包含i型半导体层的层叠结构。如果下部氧化物半导体层71和上部氧化物半导体层72中的至少一方,优选双方包含i型半导体层,则能够确保TFT101的截止特性,并且能够更可靠地得到图9所示的高浓度电子区域的效果(沟道迁移率的提高)。

活性层7中包含的各氧化物半导体层并不限定于In-Ga-Zn-O系半导体,也可以包含各种氧化物半导体。氧化物半导体可以是非晶体,也可以是结晶体。晶态氧化物半导体可以是例如,多晶氧化物半导体、微晶氧化物半导体、c轴以与层面大致垂直的方式取向的晶态氧化物半导体等。非晶态或晶态氧化物半导体的材料、组成、结构、成膜方法等例如在日本特开6275294号公报中有所记载。为了参考,在本说明书中援用日本专利第6275294号说明书的全部公开内容。

构成活性层7的氧化物半导体层71、72的厚度t1、t2也可以是例如10nm以上且100nm以下。如果为10nm以上,则能够抑制硅等杂质从绝缘膜向第一金属层m1扩散。另外,下部氧化物半导体层71的厚度t1可以小于上部氧化物半导体层72的厚度t2(参照图9)。

包含于活性层7的氧化物半导体层之中,位于成为载流子移动层的金属层(在此为第一金属层m1)的栅极绝缘层9侧的氧化物半导体层的厚度可以大于位于栅极绝缘层9的相反侧的氧化物半导体层的厚度以及第一金属层m1的厚度tm。即,在TFT101(顶栅结构TFT)中,上部氧化物半导体层72的厚度t2可以比下部氧化物半导体层71的厚度t1和第一金属层m1的厚度tm大。由此,无论在活性层7的表面产生的损伤、低电阻区域的厚度等如何,都能够实现期望的迁移率。

另外,在图示的例子中,上部氧化物半导体层72位于第一金属层m1与漏极接触区域15cd之间,因此通过使上部氧化物半导体层72的厚度t2比下部氧化物半导体层71的厚度t1及第一金属层m1的厚度tm大,能够实现高截止特性。

第一金属层m1的厚度tm例如可以为3nm以上且10nm以下。如果是3nm以上,则能够更有效地提高沟道迁移率。如果是10nm以下,则能够更可靠地抑制源极-漏极间的导通。或者,第一金属层m1的厚度tm也可以是活性层7整体厚度的1/3以下。

在TFT101中,优选栅电极11与源电极15s及漏电极15d以不重叠的方式配置。或者,优选使栅电极11与源电极15s及漏电极15d之间的交叠长度抑制得很小。由此,能够减小寄生电容。此外,通常若将栅电极与源极及漏电极的交叠长度抑制得较小,则沟道迁移率下降,因此难以兼顾高沟道迁移率和低寄生电容。与此相对,在本实施方式中,通过在活性层7中在氧化物半导体层71、72之间设置第一金属层m1,能够提高沟道迁移率。因此,即使在使交叠长度变小(或无)以抑制寄生电容的情况下,也能够得到沟道迁移率高的TFT。

尽管未图示,但是可以在活性层7(沟道区域7C)的靠基板1一侧上进一步设置遮光层。然而,在微型LED显示装置等的不需要背光源的显示装置中,也可以不设置遮光层。或者,可以在活性层7的靠基板1一侧上隔着另一栅极绝缘层设置另一栅电极(双栅结构)。其他栅电极可以连接至栅电极11。此外,其他栅电极也可以连接至恒定电位,当连接至恒定电位时,由于寄生双极效应而使导通电流饱和,会减弱本实施方式的效果(增大导通电流的效果)。

再次参照图1的(a)以及图1的(b),对TFT101的制造方法的一例进行说明。

·STEP1:下部绝缘层形成

首先,在基板1上形成下部绝缘层5。作为基板1,例如能使用玻璃基板、硅基板、具有耐热性的塑料基板(树脂基板)等的表面具有绝缘性的基板。

能适当地使用氧化硅(SiO

·STEP2:形成活性层

接着,在下部绝缘层5上依次形成作为下部氧化物半导体层71的第一氧化物半导体膜、作为第一金属层m1的第一金属膜以及作为上部氧化物半导体层72的第二氧化物半导体膜,从而得到成为活性层7的层叠膜。

使用例如溅射法形成层叠膜。作为溅射气体(气氛),可以使用氩气等惰性气体和O

具体而言,首先,作为溅射气体,使用例如含有Ar气及氧气的混合气体,在含有氧的气氛中,通过溅射法形成第一氧化物半导体膜(厚度:例如30nm)。接着,使用惰性气体作为溅射气体,在含有惰性气体且实质上不含氧的气氛中,通过溅射法形成第一金属膜(厚度:例如10nm)。接着,使用所述混合气体作为溅射气体,在含有氧的气氛中,通过溅射法形成第二氧化物半导体膜(厚度:例如60nm)。

包含于层叠膜中的各氧化物半导体膜以及金属膜包含共用的金属元素的情况下,能够使用包含共用的金属元素且不含氧的共用的溅射靶来形成这些膜。例如,也可以使用具有规定的组成(In:Ga:Zn=1:1:1)的靶,以形成主要含有In-Ga-Zn-O系半导体(In:Ga:Zn=1:1:1)作为第一氧化物半导体膜的膜、主要含有In、Ga及Zn作为第一金属膜的金属膜(In:Ga:Zn=1:1:1)、主要含有In-Ga-Zn-O系半导体(In:Ga:Zn=1:1:1)作为第二氧化物半导体膜的膜。

之后,也可以进行成为活性层的层叠膜的加热处理。在此,在大气中,以300℃以上且500℃以下的温度进行加热处理。热处理时间例如为30分钟以上且2小时以下。

接着,进行层叠膜的图案化,得到具有层叠结构的活性层7。可以通过例如湿法蚀刻进行层叠膜的图案化。第一氧化物半导体膜、第一金属膜以及第二氧化物半导体膜分别成为下部氧化物半导体层71、第一金属层m1以及上部氧化物半导体层72。活性层7整体的厚度没有特别限定,也可以是例如100nm以上且200nm以下。

·STEP3:栅极绝缘层以及栅电极形成

接着,以覆盖活性层7的方式依次形成作为栅极绝缘层的绝缘膜和作为栅电极的栅极用导电膜。绝缘膜的厚度没有特别限定,也可以是例如200nm以上且500nm以下。栅极用导电膜的厚度没有特别限定,也可以是例如200nm以上且500nm以下。

作为栅极绝缘层的绝缘膜例如可以利用CVD法形成。能适当地使用氧化硅(SiO

栅极用导电膜可以使用例如溅射来形成。作为栅极用导电膜的材料,例如可以使用包括钼(Mo)、钨(W)、铜(Cu)、铬(Cr)、钽(Ta)、铝(Al)和钛(Ti)等的纯金属,使这些金属含有氮、氧或其他金属的材料,或者铟锡氧化物(ITO)等的透明导电材料。

接着,在栅极用导电膜的一部分上形成第一抗蚀剂掩模(未图示)。之后,使用第一抗蚀剂掩模对栅极用导电膜进行图案化以形成栅电极11。栅极用导电膜的图案化能够通过湿法蚀刻或干法蚀刻来进行。

接着,使用第一抗蚀剂掩模进行绝缘膜的图案化。或者,可以在去除第一抗蚀剂掩模之后,使用被图案化后的栅电极11作为掩模来进行绝缘膜的图案化。绝缘膜的图案化能够通过例如干法蚀刻来进行。因此,得到TFT101的栅极绝缘层9,并且使活性层7中成为第一区域7S和第二区域7D的部分的表面露出。

在本工序中,使用同一掩模(第一抗蚀剂掩模)进行绝缘膜以及栅极用导电膜的图案化,因此,栅极绝缘层9的侧面与栅电极11的侧面在厚度方向上匹配。即,当从基板1的法线方向观察时,栅极绝缘层9的周缘与栅电极11的周缘彼此对准。

此外,活性层7的表层部(例如,上部氧化物半导体层72的表层部)有时也通过上述干法蚀刻与绝缘膜一起被蚀刻。

·STEP4:低电阻化处理

接着,从基板1的法线方向观察时,进行低电阻化处理使活性层7中不与栅电极11重叠的部分的电阻率低于与栅电极11重叠的部分的电阻率,并形成低电阻区域7a1、7a2。在此,将栅电极11作为掩模对活性层7的露出表面(第一区域7S和第二区域7D的表面)进行低电阻化处理。作为低电阻化处理,可以进行等离子体处理。作为等离子体处理,可以例举氩等离子体处理、氨等离子体处理或氢等离子体处理等。或者,可以将栅电极11作为掩模通过离子注入法等将氮、磷等添加到活性层7中,从而在第一区域7S和第二区域7D的表面上形成低电阻区域7a1、7a2。

或者,作为上部绝缘层13,通过使用用于还原氮化物膜(例如,氮化硅膜)等的氧化物半导体的绝缘膜,也可以使活性层7中的与氮化物膜接触的区域(第一区域7S和第二区域7D的表面)的电阻低于活性层7中的与氧化物膜接触的区域(沟道区域7C的表面)的电阻。

·STEP5:上部绝缘层形成

接着,形成覆盖栅电极11、栅极绝缘层9和活性层7的上部绝缘层13。作为上部绝缘层13,可以将氧化硅膜、氮化硅膜、氧化氮化硅膜、氮化氧化硅膜等的无机绝缘层单层或层叠形成。如上所述,作为上部绝缘层13(上部绝缘层13具有层叠结构时作为其最下层),可以使用能还原氮化硅膜等的氧化物半导体的绝缘膜。在此,作为上部绝缘层13,例如,通过CVD法沉积氮化硅层。上部绝缘层13的厚度没有特别限定,也可以是例如1000nm以上且1500nm以下。

之后,通过例如干法蚀刻,在上部绝缘层13上形成到达第一区域7S的表面(第一低电阻区域7a1)的第一开口部CHs和到达第二区域7D的表面(第二低电阻区域7a2)的第二开口部CHd。

·STEP6:形成源电极和漏电极

之后,在上部绝缘层13上以及第一开口部CHs和第二开口部CHd内形成源极用导电膜,并进行源极用导电膜的图案化。因此,源电极15s和漏电极15d由源极用导电膜形成。

作为源极用导电膜,能使用与上述栅极用导电膜同样的材料。源极用导电膜的厚度没有特别限定,也可以是例如400nm以上且800nm以下。源极用导电膜的图案化能够通过干法蚀刻或湿法蚀刻来进行。以这样的方式制造出TFT101。

(变形例1)

下部氧化物半导体层71和/或上部氧化物半导体层72也可以具有包含氧化物半导体层(以下,称为“含杂质半导体层”)的层叠结构,其中,氧化物半导体层包含i型半导体层和n型杂质。

图2是示例出本实施方式的其他TFT102的剖视图。

TFT102在下部氧化物半导体层71及上部氧化物半导体层72为层叠结构这点上与TFT101不同。

在TFT102中,下部氧化物半导体层71包含i型半导体层71i、在i型半导体层71i与第一金属层m1之间(即,i型半导体层71i上)配置的含杂质半导体层71n。含杂质半导体层71n可以与第一金属层m1直接接触。

同样地,上部氧化物半导体层72包括i型半导体层72i、在i型半导体层72i与第一金属层m1之间(即,i型半导体层72i的基板1侧)配置的含杂质半导体层72n。含杂质半导体层72n可以与第一金属层m1直接接触。

含杂质半导体层71n、72n的比电阻比相邻的i型半导体层71i、72i低。含杂质半导体层71n、72n中的氧浓度(氧的原子数比)可以低于相邻的i型半导体层71i、72i中的氧浓度。

含杂质半导体层71n的厚度也可以小于相邻的i型半导体层71i的厚度。同样地,含杂质半导体层72n的厚度也可以小于相邻的i型半导体层72i的厚度。通过使i型半导体层71i、72i比含杂质半导体层71n、72n厚,能够更可靠地确保高的截止特性。另外,下部氧化物半导体层71及上部氧化物半导体层72各自的厚度(i型半导体层及含杂质半导体层的合计厚度)也可以与TFT101中的下部氧化物半导体层71及上部氧化物半导体层72的厚度相同。

作为含杂质半导体层71n、72n所包含的n型杂质,例如能够使用磷、砷等。n型杂质的浓度可以是例如1×10

图3以及图4是分别示例出本实施方式的其他TFT103、104的剖视图。

TFT103在下部氧化物半导体层71具有单层结构、上部氧化物半导体层72具有层叠结构这点与上述TFT101、102不同。下部氧化物半导体层71例如为i型半导体层。上部氧化物半导体层72具有与TFT102的上部氧化物半导体层72同样的层叠构造。即,在i型半导体层72i与第一金属层m1之间配置有含杂质半导体层72n。

TFT104在下部氧化物半导体层71具有层叠结构、上部氧化物半导体层72具有单层结构这点与上述TFT101、102不同。下部氧化物半导体层71具有与TFT102的下部氧化物半导体层71同样的层叠构造。即,在i型半导体层71i与第一金属层m1之间配置有含杂质半导体层71n。上部氧化物半导体层72例如为i型半导体层。

此外,虽然未图示,但也可以使用以比相邻的含杂质半导体层71n、72n低的浓度含有n型杂质的低浓度杂质半导体层代替TFT102~104中的i型半导体层71i、72i。

TFT102~TFT104可通过与上述TFT101的制造方法同样的方法来制造。但是,在STEP2中,形成包含:成为i型半导体层71i、72i的i型氧化物半导体膜以及成为含杂质半导体层71n、72n的含杂质氧化物半导体膜的层叠膜作为成为活性层7的层叠膜。含氮作为n型杂质的含杂质氧化物半导体膜例如可以通过使用惰性气体及氧化性气体的基础上再加上含氮气体的混合气体作为溅射气体形成。含有磷作为n型杂质的n型氧化物半导体膜例如能够使用含有微量的磷的溅射靶形成。

(变形例2)

下部氧化物半导体层71和/或上部氧化物半导体层72也可以具有n型杂质或氧浓度在厚度方向上变化的梯度区域。

下部氧化物半导体层71和/或上部氧化物半导体层72的厚度方向上的n型杂质浓度的分布也可以包含随着远离第一金属层m1而n型杂质浓度减少的梯度区域。另外,下部氧化物半导体层71和/或上部氧化物半导体层72的厚度方向上的氧浓度的分布也可以包含随着远离第一金属层m1而氧浓度上升的梯度区域。

此外,下部氧化物半导体层71和上部氧化物半导体层72的浓度分布至少局部包含上述梯度区域即可。例如,下部氧化物半导体层71或者上部氧化物半导体层72也可以包含n型杂质的浓度大致恒定的区域(例如i型半导体层)以及n型杂质浓度变化的梯度区域。

本变形例的TFT可以通过与上述TFT101的制造方法同样的方法形成。但是,在STEP2中,在通过溅射法形成第一氧化物半导体膜或第二氧化物半导体膜时,可以使氧气相对于溅射气体中的惰性气体的比例连续或者阶段性地变化。由此,得到具有氧浓度变化的梯度区域的氧化物半导体膜。另外,在通过溅射法形成第一氧化物半导体膜或者第二氧化物半导体膜时,可以使向溅射气体添加的含氮的气体的比例连续或者阶段性地变化。由此,得到具有n型杂质浓度(氮浓度)发生变化的梯度区域的氧化物半导体膜。

(变形例3)

活性层7的第一区域7S和第二区域7D可以仅具有构成沟道区域7C的层的一部分。例如,第一区域7S及第二区域7D也可以是下部氧化物半导体层71的单层。

图5是例示本实施方式的又一TFT105的剖视图。

在TFT105中,活性层7包括:下层7L,其包含下部氧化物半导体层71的至少一部分;上层7U,其配置于下层7L的一部分上,且至少包含上部氧化物半导体层72和第一金属层m1。沟道区域7C包括下层7L和上层7U。第一区域7S及第二区域7D各自包含下层7L,但不包含上层7U。在该例子中,上层7U包括上部氧化物半导体层72、第一金属层m1以及下部氧化物半导体层71的一部分(上部),下层7L包括下部氧化物半导体层71的一部分(下部)。

下层7L的表面由下部氧化物半导体层71构成。在下层7L的表面中位于第一区域7S和第二区域7D的部分,形成有与位于沟道区域7C的部分相比电阻更低的第一低电阻区域7a1和第二低电阻区域7a。源电极15s和漏电极15d分别在第一开口部CHs和第二开口部CHd内与第一低电阻区域7a1和第二低电阻区域7a2邻接。

当第一金属层m1露出于下层7L的表面时,会有源电极15s及漏电极15d与第一金属层m1直接接触,源极-漏极间导通的担忧。为了更可靠地避免这种情况,下层7L优选不包含第一金属层m1。更优选的是,下部氧化物半导体层71中的上层7U所含的部分的厚度t3(即,低电阻区域7a1、7a2与第一金属层m1的距离)例如为10nm以上。

TFT105可通过与上述TFT101的制造方法同样的方法来制造。但是,在STEP3中,在进行了栅电极11及栅极绝缘层9的图案化后,使用相同的掩模,或者以栅电极11为掩模,进行包含上部氧化物半导体层72的上层7U的蚀刻(例如干式蚀刻)而得到。由此,从基板1的法线方向观察时,上层7U中未与栅电极11重叠的部分被除去,露出下层7L的表面。然后,在STEP4中,通过对下层7L的露出的表面(在此为下部氧化物半导体层71的表面)进行低电阻化处理,也可以在活性层7的第一区域7S及第二区域7D的表面形成第一低电阻区域7a1、第二低电阻区域7a2。

(变形例4)

活性层7的层叠结构也可以在下部氧化物半导体层71与上部氧化物半导体层72之间包括作为载流子移动层发挥作用的多个金属层。多个金属层也可以隔着氧化物半导体层层叠。

图6是示例出本实施方式的其他TFT106的剖视图。

在TFT106中,活性层7的层叠结构还包含:第二金属层m2,其配置在第一金属层m1与下部氧化物半导体层71之间;以及中间氧化物半导体层73,其配置在第一金属层m1与第二金属层m2之间。第一金属层m1也可以与作为活性层7的最上层的上部氧化物半导体层72接触。上部氧化物半导体层72也可以与栅极绝缘层9接触。

根据变形例4,通过在沟道区域7C设置作为载流子移动层发挥功能的两个以上的金属层m1、m2,能够更有效地提高沟道迁移率。

中间氧化物半导体层73也可以是实质上不含n型杂质的i型半导体层。或者,中间氧化物半导体层73也可以具有包含i型半导体层的层叠结构。例如,中间氧化物半导体层73包含i型半导体层和含有n型杂质的含杂质半导体层,含杂质半导体层也可以配置在i型半导体层与第一金属层m1之间和/或i型半导体层与第二金属层m2之间。含杂质半导体层中的n型杂质的浓度在变形例1中也可以与上述含杂质半导体层71n、72n的浓度相同。

虽未图示,但中间氧化物半导体层73也可以包括氧浓度或n型杂质浓度在厚度方向上变化的梯度区域。例如,中间氧化物半导体层73的厚度方向上的n型杂质的浓度分布也可以包括在中间附近低、随着向第一金属层m1和第二金属层m2而上升的梯度区域。另外,中间氧化物半导体层73的厚度方向上的氧浓度的分布也可以包含在中间附近较高、随着向第一金属层m1和第二金属层m2而减少的梯度区域。

另外,活性层7也可以包含三个以上的金属层。例如,如图7所例示,活性层7也可以在第一金属层m1与下部氧化物半导体层71之间具有多个金属层m2、m3……。第一金属层m1和多个金属层也可以隔着中间氧化物半导体层73(1)、73(2)……层叠。

各金属层也可以具有与上述第一金属层m1同样的材料及厚度。各中间氧化物半导体层也可以具有与上述的下部氧化物半导体层71和上部氧化物半导体层72同样的材料和厚度。各中间氧化物半导体层的厚度也可以小于位于第一金属层m1的栅极绝缘层9侧的氧化物半导体层(在此为上部氧化物半导体层72)的厚度。

在本变形例中,源电极15s和漏电极15d也可以如图6所示那样与形成在上部氧化物半导体层72的表面的低电阻区域连接。

TFT106可通过与上述TFT101的制造方法同样的方法来制造。在STEP2中,作为成为活性层7的膜,形成规定的层叠膜即可。

另外,如图5所例示,第一区域7S及第二区域7D也可以仅具有沟道区域7C的一部分层(下层7L)。源电极15s及漏电极15d也可以与形成于下层7L的表面的低电阻区域连接。在该情况下,下层7L例如可以由下部氧化物半导体层71的一部分构成,低电阻区域形成于下部氧化物半导体层71的表面。或者,下层7L也可以包括下部氧化物半导体层71、至少一个金属层以及至少一个中间氧化物半导体层。例如,如图8所例示的TFT107那样,下层7L也可以包括下部氧化物半导体层71、第二金属层m2及中间氧化物半导体层73的一部分,低电阻区域形成于中间氧化物半导体层73的表面。

本实施方式的TFT的结构不限于参照图1

本实施方式的薄膜晶体管可以应用于例如有源矩阵基板等的电路基板,液晶显示装置、有机EL显示装置、微型LED显示装置等的各种显示装置、图像传感器以及电子设备等。

以下,对使用了本实施方式的薄膜晶体管的有源矩阵基板和显示装置进行说明。

有源矩阵基板具有包含多个像素的显示区域以及与多个像素中的每个像素相对应地配置的像素电路。每个像素电路包含至少一个薄膜晶体管(像素电路TFT)作为电路元件。另外,存在在有源矩阵基板中的显示区域以外的区域(周边区域)中,单片化(一体化)地设置驱动电路等的周边电路的情况。周边电路包含至少一个薄膜晶体管(周边电路TFT)作为电路元件。本实施方式的薄膜晶体管可以作为像素电路TFT和/或周边电路TFT而使用。这种有源矩阵基板不仅用于液晶显示装置等的电压驱动式显示装置,还用于电流驱动式显示装置。

本实施方式的薄膜晶体管尤其可以适应用于电流驱动方式的显示装置。在有机EL显示装置、微型LED显示装置等的电流驱动式显示装置中,与每个像素相对应地配置有多个电流驱动式发光元件(有机EL元件、LED元件等)。每个像素电路(也称为像素驱动电路。)驱动相应的发光元件。由于本实施方式的薄膜晶体管可以具有高的沟道迁移率(电流驱动力),因此能够适用于对电流驱动式发光元件进行驱动的像素驱动电路,从而可以实现更高的亮度。像素驱动电路的构成例如公开于国际公开第2016/035413号,国际公开第2004/107303号等中。为了参考,在本说明书中引用上述文献的全部公开内容。

工业上的可利用性

本发明的实施方式可以广泛应用于具备TFT的装置、电子设备。例如,可以应用于有源矩阵基板等电路基板、液晶显示装置、有机EL显示装置、微型LED显示装置等显示装置、放射线检测器、图像传感器等摄像装置、图像输入装置、指纹读取装置等电子装置等。

附图标记说明

1:基板;4:半导体层;5:下部绝缘层;7:活性层;7a1、7a2:低电阻区域(低电阻氧化物半导体区域);7C:沟道区域;7S:第一区域;7D:第二区域;7L:活性层的下层;7U:活性层的上层;9:栅极绝缘层;;11:栅电极;;13:上部绝缘层;;15s:源电极;;15d:漏电极;15cs:源极接触区域;15cd:漏极接触区域;71:下部氧化物半导体层;72:上部氧化物半导体层;71i、72i:i型半导体层;71n、72n:含杂质半导体层;73:中间氧化物半导体层;m1:第一金属层;m2:第二金属层;CHs:第一开口部;CHd:第二开口部;101~107:氧化物半导体TFT。

- 薄膜晶体管用感光性树脂组合物、固化膜、薄膜晶体管、液晶显示装置或有机场致发光显示装置、固化膜的制造方法、薄膜晶体管的制造方法以及液晶显示装置或有机场致发光显示装置的制造方法

- 薄膜晶体管阵列装置、EL显示面板、EL显示装置、薄膜晶体管阵列装置的制造方法以及EL显示面板的制造方法