一种2mm以下颗粒中煤、末煤和煤泥的混选工艺

文献发布时间:2023-06-19 18:27:32

技术领域

本发明属于选煤工艺技术领域,尤其涉及一种2mm以下颗粒中煤、末煤和煤泥的混选工艺。

背景技术

中煤是从原煤中分离出来的煤矸石和精煤的混合物,是原煤洗煤中介于精煤和矸石之间的混合物,而煤泥指煤粉含水形成的半固体物,是煤炭生产过程中的一种产品,其常常因为其高持水性和高粘度的缺陷导致其经常作为低品质煤直接销售,这些都造成了煤炭资源的浪费,面对现在全球炼焦煤资源枯竭,必须减少资源浪费,提高中煤以及煤泥中精煤的回收率,从而提高资源利用率,因此如何提高炼焦中煤以及煤泥的可选性和优化洗选工艺成为中煤和煤泥深加工的关键。

发明内容

本发明的目的是提供一种2mm以下颗粒中煤、末煤和煤泥的混选工艺,将原料中煤和煤泥中高附加值的部分和低附加值的部分进行分离,可以将原料经过洗选浮选后提高精煤的产率,使浮选产生的精煤得到高的附加价值。

为达到上述目的,本发明采用的技术方案是:

一种2mm以下颗粒中煤、末煤和煤泥的混选工艺,包括以下步骤:

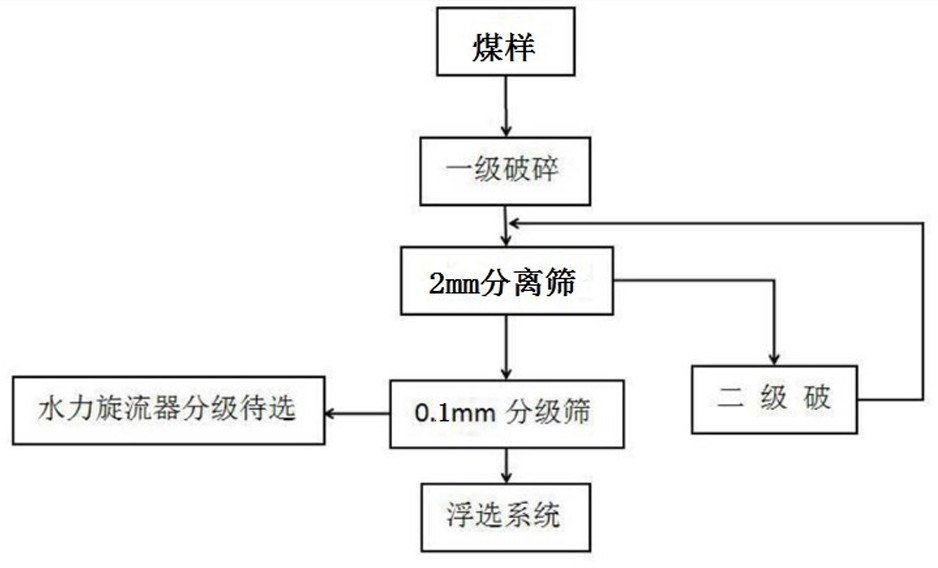

(1)将煤泥、颗粒中煤和末煤以1:1:1的比例混合均匀以后送入破碎机中进行一级破碎,破碎后的混合物经2mm的分离筛分离以后,粒度大于2mm的筛上物进入二级破碎机继续破碎,经二级破碎机破碎后的原料加水混合以后再次经2mm的分离筛筛分,粒度小于2mm的筛下物加水混合形成悬浮液,然后将悬浮液送入0.1mm的分级筛继续分级;

(2)经0.1mm分级筛分级的2~0.1mm的筛上物加水后送入多级水力旋流器进行二次分级,粒度小于0.2mm的筛下物进入浮选系统;

(3)多级水力旋流器分别对来料进行0.1-0.2mm、0.2-0.3mm、0.3-0.4mm、0.4-0.5mm、0.5-1mm、1-1.5mm、1.5-2mm的粒度分级,分级产生的0.1-0.2mm、0.2-0.3mm、0.3-0.4mm、0.4-0.5mm、0.5-1mm、1-1.5mm、1.5-2mm粒度矿浆分别进入其各自的矿浆桶,然后分别在泵的作用下进入水介旋流器,多级水力旋流器的底流送入浮选系统;

(3)每个水介旋流器的溢流精矿进入高频精煤筛,脱水后产生末精煤,水介旋流器的底流进入中矸筛;

(4)中矸筛的筛孔为0.5mm且其筛上物为中矸,其筛下物随0.1mm分级筛筛下物混合后共同送入浮选系统;

进入浮选系统的原料经过扫选、粗选和精选三次浮选最终得到产品精煤,具体操作如下:

一、进入浮选系统的煤料加入捕收剂和起泡剂以后经过三级扫选后,其精矿进入扫选精矿桶,尾矿经浓缩沉降以后经尾煤压滤机压滤得到煤泥;

二、扫选精矿进入粗选浮选机,粗选的精矿进入粗选精矿桶,尾矿进入第一收集斗,第一收集斗的溢流部分进入扫选,底流经收集斗底部放料产出高灰中煤,高灰中煤经中煤压滤机得到高灰中煤产品;

三、粗选精矿进入精选浮选机,精选的精矿进入精选精矿桶经精煤压滤机产出浮精煤,尾矿进入第二收集斗,第二收集斗的溢流进入粗选,底流经收集斗下放料,产出低灰中煤,低灰中煤经中煤压滤机得到低灰中煤产品。

进一步的,所述三级扫选是通过设置阶梯式逐渐降低的料床实现的。

进一步的,所述步骤(1)中悬浮液的浓度为325g/l,颗粒中煤经二次破碎后其粒度分布为0.1mm以上的占95%,煤泥中0.1mm以下的占85-90%,0.1~0.5mm的占10-15%。

本发明具有的优点是:

1.本发明先将颗粒中煤和煤粉通过破碎后,由于中煤和煤粉具有不同的尺寸,其混合物在破碎时颗粒之间得混合能够达到协同分离的效果,能够克服煤粉本身单独破碎时由于其颗粒细度小所存在的破碎效率低的缺陷,煤与无机物或污染物达到一定程度的分离,可改变其可选性,使其变成易选煤或中等可选煤,然后破碎的混合物被洗选后,使资源回收率得到提高,经济效益明显增加;

2.本发明经过破碎的筛上物进行二级破碎,二级破碎后的原料再次隔粗,实现了破碎闭路,充分提高了可选性;将粒度小于0.1mm的破碎物经三级浮选(扫选、

粗选、精选),且在扫选环节采用三级扫选,通过延长扫选的时长以及料床的高度,能够将扫选环节中精煤的产出率大大提升,选出精煤、中煤,并且进行精、中、尾的掺粗,使产品经压滤机快速脱水,提高生产效率;

3.本发明将粒度大于0.1mm的破碎中煤采用多级水力旋流器分级,分级后的不同粒度的煤料再分别进入水介旋流器进一步分级,采用多级分离能更准确的将精煤与中矸等分离,有效提高分选效率;

4.本发明的工艺将浮选系统与旋流器分级系统结合,不仅提高了精煤产率使精煤得到全面回收,也减小了环境污染,取得了较好的社会效益;通过改善中煤的可选性提高炼焦煤资源利用率,从而延长炼焦煤资源使用年限,缓解未来炼焦煤资源枯竭问题。

附图说明

图1是本发明中中煤与煤泥混合破碎的流程图。

图2是本发明中破碎后煤样的洗选工艺流程图。

具体实施方式

实施例

如图所示,一种2mm以下颗粒中煤、末煤和煤泥的混选工艺,包括以下步骤:

(1)将煤泥、颗粒中煤和末煤以1:1:1的比例混合均匀以后送入破碎机中进行一级破碎,破碎后的混合物经2mm的分离筛分离以后,粒度大于2mm的筛上物进入二级破碎机继续破碎,经二级破碎机破碎后的原料加水混合以后再次经2mm的分离筛筛分,颗粒中煤经二次破碎后其粒度分布为0.1mm以上的占95%,煤泥中0.1mm以下的占85-90%,0.1~0.5mm的占10-15%,粒度小于2mm的筛下物加水混合形成悬浮液,然后将浓度为325g/l的悬浮液送入0.1mm的分级筛继续分级,本发明中将颗粒中煤和煤泥混合破碎时,由于颗粒中煤粒度较大,煤泥颗粒较细,煤泥单独破碎时容易出现搭桥现象而导致其破碎效率较低,而两者混合破碎时会因为不同的颗粒级配之间也能形成碰撞破碎使破碎效率大大提高;

(2)经0.1mm分级筛分级的2~0.1mm的筛上物加水后送入多级水力旋流器进行二次分级,粒度小于0.1mm的筛下物进入浮选系统;

(3)多级水力旋流器分别对来料进行0.1-0.2mm、0.2-0.3mm、0.3-0.4mm、0.4-0.5mm、0.5-1mm、1-1.5mm、1.5-2mm的粒度分级,分级产生的0.1-0.2mm、0.2-0.3mm、0.3-0.4mm、0.4-0.5mm、0.5-1mm、1-1.5mm、1.5-2mm粒度矿浆分别进入其各自的矿浆桶,然后分别在泵的作用下进入水介旋流器,多级水力旋流器的底流送入浮选系统;

(3)每个水介旋流器的溢流精矿进入高频精煤筛,脱水后产生末精煤,水介旋流器的底流进入中矸筛;

(4)中矸筛的筛孔为0.5mm且其筛上物为中矸,其筛下物随0.1mm分级筛筛下物混合后共同送入浮选系统;

进入浮选系统的原料经过扫选、粗选和精选三次浮选最终得到产品精煤,具体操作如下:

一、进入浮选系统的煤料加入捕收剂和起泡剂以后经过三级扫选后,三级扫选是通过设置阶梯式逐渐降低的料床实现的,具体为将扫选料床延长至三级,且每级料床之间设置高度差,这样就可以使扫选的原料在经过每一级料床时上表面含有精煤的原料被补集,经三次补集之后就可以把精煤精确补集处理进入下一个环节,其精矿进入扫选精矿桶,尾矿经浓缩沉降以后经尾煤压滤机压滤得到煤泥;

二、扫选精矿进入粗选浮选机,粗选的精矿进入粗选精矿桶,尾矿进入第一收集斗,第一收集斗的溢流部分进入扫选,底流经收集斗底部放料产出高灰中煤,高灰中煤经中煤压滤机得到高灰中煤产品;

三、粗选精矿进入精选浮选机,精选的精矿进入精选精矿桶经精煤压滤机产出浮精煤,尾矿进入第二收集斗,第二收集斗的溢流进入粗选,底流经收集斗下放料,产出低灰中煤,低灰中煤经中煤压滤机得到低灰中煤产品。

实验例

按照本发明的混选方法进行实际的操作所获得的结果见下表:

- 一种2mm以下颗粒中煤和煤泥的混选工艺

- 一种3mm以下原煤、中煤和煤泥的混选工艺