一种废旧电路板回收方法及尾气处理装置

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及资源回收以及尾气处理领域,尤其涉及一种废旧电路板回收方法及尾气处理装置。

背景技术

中国已成为世界上最大的有色金属消费国,就有色资源尤其是铜相对匮乏,对外依赖程度高,每年需要大量进口;其中废旧的电路板当中含有较多的可回收金属,如何对废旧电路板当中的金属资源进行回收再利用十分重要。

现有的电路板回收流程大致是将破碎后的电路板添加至侧吹炉内进行熔炼,由于金属物质与其他杂质的熔点不同,能够实现金属的分离回收;为了满足环保排放要求,对电路板燃烧产生的尾气需要进行无害化处理,其中电路板尾气当中含有较多的二噁英,其中为了分解尾气当中的二噁英,需要修建较高的尾气上升烟道,以让烟气能够在上升烟道的高温环境下能够存留足够长的时间以实现二噁英的分解;但是高耸的烟道难以对尾气进行控制,烟气存在过度高温处理或二噁英未充分分解的问题;且其修建以及维护成本较高,增加了尾气处理的成本;因此如何降低上升烟道的高度并且能够对尾气进行有效的控制降低二噁英的含量是需要解决的问题。

发明内容

针对上述问题,本发明提供一种废旧电路板回收方法及尾气处理装置,该发明降低了电路板燃烧排放尾气中二噁英的含量,并且降低了烟气上升通道的高度。

为解决上述问题,本发明所采用的技术方案是:

一种废旧电路板回收方法及尾气处理装置,包括安装基座以及设置于安装基座上端的烟气排放塔,所述烟气排放塔上端依次设置有高温烧结区、一次冷却区、催化抑制区、二次冷却区以及排放吸附区,所述高温烧结区、一次冷却区、催化抑制区、二次冷却区以及排放吸附区依次设置且首尾密封,所述高温烧结区与安装基座之间设置有进料缓存区,所述进料缓存区外接有进气管道,所述高温烧结区内设置有分隔组件,所述分隔组件包括分隔板,所述分隔板将所述高温烧结区分隔为至少两个相对密封的高温烧结腔室,依次向所述高温烧结腔室内通入烟气以完成尾气的排放。

优选地,所述高温烧结区两端内壁固定连接有封闭挡板,所述封闭挡板表面开有相对的透气开口,所述分隔板设置于两个封闭挡板之间,所述高温烧结区内设置有控制转轴,所述控制转轴与分隔板固定连接,所述安装基座下端固定连接有驱动设备用以驱动控制转轴以及分隔板转动。

优选地,所述一次冷却区外侧设置有冷却蛇形管道,所述冷却蛇形管道外接水冷循环设备。

优选地,所述催化抑制区内壁安装有若干个第一喷头,所述第一喷头外接第一喷洒设备。

优选地,所述二次冷却区内壁固定连接有若干个第二喷头,所述第二喷头外接第二喷洒设备。

优选地,所述催化抑制区与二次冷却区之间安装有恒温调控区,所述恒温调控区内壁设置有电加热组件。

优选地,所述排放吸附区顶端安装有尾气排放口,所述尾气排放口内设置有控制阀门,所述排放吸附区外壁固定连接有尾气循环接口,所述尾气循环接口与进气管道之间通过尾气循环管道连通,所述尾气循环管道内部设置有气体循环泵用于循环尾气。

优选地,所述尾气排放口内壁设有用于放置吸附物质的存放组件,所述存放组件与尾气排放口内壁可拆卸的固定连接。

一种废旧电路板回收方法,步骤一,原料准备:将经过脱锡后处理的废弃电路板进行破碎处理,对物料进行筛选得到符合颗粒大小的原料颗粒,对上述原料颗粒进行烘干处理,控制含水量低于30%,得到一次原料颗粒;

步骤二,物料混合:将步骤一烘干得到的一次原料颗粒与还原剂通过混料机进行混合得到二次物料,混合后进行存储,存储量不得少于两周用量;

步骤三,富氧熔炼:将步骤二中得到的二次物料经过输送设备进行上料,将其添加入富氧侧吹炉内进行燃烧;富氧炉内从下往上依次喷入富氧空气;二次物料经过燃烧得到高温烟气以及熔融热渣;

步骤四,烟气一次处理:将步骤三中得到的高温烟气经过进气管道排入到烟气排放塔内,进行一次烟气处理,得到一次烟气;

步骤五,烟气二次处理:将步骤四中得到的一次烟气通过尾气排放口排出,进入到二次吸收塔内进行逆喷管循环喷淋,加入碱液调节循环液pH值从而吸收一次烟气中酸性气体。

步骤六,熔炼渣的缓冷以及破碎:将步骤三中的带的熔融热渣从炉体内取出放置于渣包缓冷场进行缓冷,将缓冷得到的渣包经过破碎机进行破碎进行金属回收。

优选地,上述高温烟气通过进气管道进入到烟气排放塔内后,通过驱动设备调节控制转轴以及分隔板转动,让高温烟气在高温烧结区内暂存预定时间;高温烟气依次经过一次冷却区进行一次冷却,经过催化抑制区内的第一喷头喷入催化抑制液体,经过恒温调控区进行恒温保存,经过二次冷却区进行二次强冷,经过排放吸附区进行尾气吸收,并且经过尾气循环管道循环预定次数后通过尾气排放口排出。

本发明的有益效果为:

1、通过设置高温烧结区并且在其内部设置有控制转轴以及分隔板等组件能够对进入的烟气进行控制,来调节烟气排放的速率,以保证烟气当中的二噁英能够在足够的时间得到高温分解;并且通过设置多个高温烧结腔室,多个高温烧结腔室依次完成尾气的排放循环,满足了尾气排放的速率要求;通过设置多个并列的高温烧结腔室能够降低其高度,无需修建高松的高温烧结塔,能够满足当地建筑物修建的限高要求;扁平的高温烧结区相较于高耸的高温烧结塔,其建造、维护成本更低,加热保温效果更好。

2、通过设置恒温调控区能够对经过冷却以及催化抑制的废气进行保温,能够维持废气在合理的温度区间,能够避免废气进入到二噁英的生成温度区间,避免二噁英过量的生成,并且能够保证催化抑制剂能够发挥足够的作用,以抑制金属离子对二噁英的生成催化作用;并且通过维持废气在接近450℃的温度区间能够便于后续快速冷却,以快速跨过二噁英的温度生成区间,并且能够节省降温所需的耗材,降低尾气处理成本。

3、通过设置尾气循环管道能够实现尾气的循环,能够对末端的尾气进行再次的分解处理,以实现对末端低温生成的部分二噁英的再次分解;并且通过循环预定次数能够让末端尾气当中的氧气帮助二噁英分解,同样能够降低氧气的含量来减少二噁英的生成;经过多次循环后的尾气当中的二噁英含量极低。

附图说明

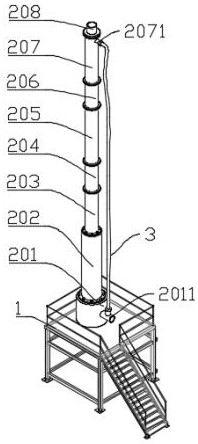

图1为本发明的立体结构示意图;

图2为本发明的主视结构示意图;

图3为本发明的高温烧结区立体结构示意图;

图4为本发明的高温烧结区内部结构示意图。

图中:1、安装基座;2、烟气排放塔;201、进料缓存区;2011、进气管道;202、高温烧结区;2021、封闭挡板;2022、透气开口;203、一次冷却区;204、催化抑制区;205、恒温调控区;206、二次冷却区;207、排放吸附区;2071、尾气循环接口;208、尾气排放口;3、尾气循环管道;4、驱动设备;5、分隔组件;501、控制转轴;502、分隔板。

具体实施方式

下面结合附图和实施例对本发明进一步说明。

参照图1-4,一种尾气处理装置,包括安装基座1以及设置于安装基座1上端的烟气排放塔2,其中电路板在熔融燃烧的过程当会产生多种污染气体,废气当中含有致癌物质二噁英,其中通过烟气排放塔2对废气当中的二噁英进行处理,以达到尾气排放的环保标准。

其中烟气排放塔2上端依次设置有高温烧结区202、一次冷却区203、催化抑制区204、二次冷却区206以及排放吸附区207,高温烧结区202、一次冷却区203、催化抑制区204、二次冷却区206以及排放吸附区207依次设置且首尾密封,其中多个区域一体设置,上述垂直分布,相较于传统的多个净化罐体分体设置,其能够降低占地面积,并且烟气之间在多个区域内流动排放,节省了中间连接用于输送废气的管道,解决了整体建造成本的同时能够提高废气排放效率。

其中在高温烧结区202内可以通过天然气或者高频电磁加热的方式进行加热;其中采用天然气加热炉的方式其加热温度可达到1400℃,需要需敷设管网;高频电磁加热成本较低,需将工频交流电转换成频率一般为15~200kHz甚至更高的交流电;上述加热方式根据实际情况进行选择即可;维持高温烧结区202内温度在1200℃,废气进入到高温烧结区202进行再次充分燃烧,能够将废气当中未充分燃烧的物质进行分解,能够对废气当中的二噁英进行分解祛除,以达到降低尾气中二噁英的目的;其中高温烧结区202与安装基座1之间设置有进料缓存区201,进料缓存区201外接有进气管道2011,高温烧结区202内设置有分隔组件5,分隔组件5包括分隔板502,分隔板502将高温烧结区202分隔为至少两个相对密封的高温烧结腔室,依次向高温烧结腔室内通入烟气以完成尾气的排放,一次向多个相对密封的高温烧结腔室内排放废气,其能够让废气在高温烧结腔室内停留预定时间,让废气中的二噁英能够得到充分的分解,以降低废气中二噁英的含量;由于二噁英500℃开始分解,850℃以上高温下停留超2秒,即可分解99.99% ,实际情况中,在该温度区域需增加停留时间。

并且多个高温烧结腔室在同一水平面上并列设置,其废气进入以及排放的过程互不干预,设置多个高温烧结腔室能够让废气在暂存的时间内还能够依次进行排放,不影响炉体内燃烧烟气的排放效果;其中通过设置进料缓存区201能够对炉体内燃烧产生的废气进行暂存,以保证废气排放不受到影响,在进气管道2011与炉体之间同样可以设置体积更大的废气暂存罐体,以存放炉体产生的废气,能够保证废气排放的速率以及废气净化的效果。

这里需要说明的是,传统的高温烧结区202是在单独的塔体内进行的,为了能够让废气当中的二噁英能够在高温的条件下留存足够长的时间,其中需要修建不低于12米的高塔,并且在塔内需要设置加热装置以及保温装置,以保证塔体内足够的高温来保证二噁英的分解;本方案通过并列设置的多个高温烧结腔室,废气能够在多个高温烧结腔室内交替流动进行分解,其能够暂存一定的时间后排放废气,这样设置后无须设置塔体为12米的高塔,只需根据废气的排放速率选择合适的高温烧结腔室数量以及高温烧结腔室体积,即可在较窄的区域内完成废气的分解排放,降低了整体的生产成本以及建造难度;

并且通过设置废气在高温烧结腔室内暂存,其能够对炉体产生的废气进行有效的控制,控制其暂存的时间以及排放的时间,相较于传统缺少控制装置的炉体(废气排放速率较低以及二噁英含量较低时,其烧结分解时间应当相应的缩短),其能够根据不同的废气进行调整,并且保证废气中二噁英分解充分的同时保证废气中二噁英分解的效率。

具体参照附图4,其中高温烧结区202两端内壁固定连接有封闭挡板2021,封闭挡板2021表面开有相对的透气开口2022,分隔板502设置于两个封闭挡板2021之间,高温烧结区202内设置有控制转轴501,控制转轴501与分隔板502固定连接,安装基座1下端固定连接有驱动设备4用以驱动控制转轴501以及分隔板502转动,以附图当中四个高温烧结腔室为例,通过驱动设备4控制分隔板502转动的过程当中,气体能够通过底端的透气开口2022进入到高温烧结腔室内,后续在分隔板502转动的过程当中,对应的高温烧结腔室与透气开口2022错开,此时高温烧结腔室两端相对封闭,在分隔板502转动的过程当中气体在高温烧结腔室内暂存,废气能够在停留的过程当中其内的二噁英能够在足够的时间内完成高温分解,降低废气内二噁英的含量;与传统的排放塔连续排放相比较,通过上述控制方式能够对废气排放以及高温分解的时间以及效率进行适配,以满足不同生产条件下的需求;通过设置控制转轴501、分隔板502等组件能够承受高温的废气并且保证不同的高温烧结腔室相对密封,稳定可靠;通过上述方式无需修建高耸的废气高温分解烟道,降低了制造成本以及难度,并且电热丝只需对局部进行加热,圆通状的造型相较于高耸的造型,其加热设备安装难度更低,加热所消耗的能量更低,更加节能环保;并且可以在分隔板502两端的内壁固定连接有具有开口的密封板,其中密封板朝着分隔板502中间位置延伸,其顶端的开口与透气开口2022对应,通过设置密封板能够延长二者之间的间隙,来增强各个腔室之间密封的效果。

作为可选的冷却方式当中的一种,在一次冷却区203外侧设置有冷却蛇形管道,冷却蛇形管道外接水冷循环设备,其中一次冷却区203区域相较于高温烧结区202区域其截面的尺寸更小,通过铺设的蛇形冷却管道能够对一次冷却区203内的废气进行换热,降低烟气的温度以保证后续催化抑制的效果,其中通过蛇形冷却管道能够实现热量的循环利用,回收废气当中的热量。

在催化抑制区204内壁安装有若干个第一喷头,第一喷头外接第一喷洒设备,其中通过喷洒设备向催化抑制区204内喷洒抑制催化的物质,可以选择喷洒成本相对低廉的尿素,其中喷洒后的尿素能够与废气进行混合,抑制废气当中的金属离子等对二噁英的催化作用,能够降低二噁英在后续低温环境当中的产生;作为公知的是,其中二噁英形成的温度在250℃-450℃之间,其中烟气当中会存在为完全燃烧的物质,在冷却的阶段能够在氯源以及部分金属离子(铜、铁)进行重新反应,会重新生产二噁英,导致废气中二噁英含量的升降;其中在经过一次冷却后的废气中喷洒抑制催化的物质,能够抑制金属离子催化产生二噁英的作用,从根源上降低二噁英在冷却阶段的生成;其中废气经过一次冷却后能够便于第一喷头的喷洒,能够延长其使用寿命。

作为优选的冷却方式,在二次冷却区206内壁固定连接有若干个第二喷头,第二喷头外接第二喷洒设备,其中通过第二喷洒设备喷洒氨水,氨水进入到二次冷却区206内能够快速挥发,快速地降低内部废气的温度,让其快速跨过250℃-450℃的温度区间,避免二噁英的生成量,并且通过氨水对废气进行降温,其同样能够抑制废气当中金属离子对生成二噁英的催化作用,进一步降低了二噁英的生成。

其中在催化抑制区204与二次冷却区206之间安装有恒温调控区205,恒温调控区205内壁设置有电加热组件,电加热组件可以选用常见的电阻丝加热,其目的是维持催化抑制区204至二次冷却区206之间废气的温度,其中通过设置恒温调控区205能够对经过催化抑制区204处的废气进行保温,让其温度维持在450℃以上,由于催化抑制区204区域内喷入抑制金属离子的催化物质,其大多为液体,液体挥发后会快速降低废气的温度,通过设置恒温调控区能够维持废气的温度在450℃以上能够避免温度过低导致二噁英生成的增多;并且通过维持废气在合理的温度区间内,能够让进入到二次冷却区206内的废气能够不断接近450℃,避免二噁英温度过高而导致后续冷却所需时间以及损耗的物质增多;并且通过维持废气在合理的温度区间内,能够发挥抑制剂高温抑制的效果,以抑制废气内的金属离子催化生产二噁英的产生,降低末端排放气体当中二噁英的含量。

在排放吸附区207顶端安装有尾气排放口208,尾气排放口208内设置有控制阀门,排放吸附区207外壁固定连接有尾气循环接口2071,尾气循环接口2071与进气管道2011之间通过尾气循环管道3连通,尾气循环管道3内部设置有气体循环泵用于循环尾气,通过关闭尾气排放口208内的控制阀门并且打开尾气循环管道3内的气体循环泵,能够对末端得到初次净化的气体进行循环净化,让末端的废气重新进入到高温烧结区202内实现烧结,其一方面能够重新分解末端废气当中存在的部分二噁英,以降低二噁英含量;另外一方面,末端的废气当中存在部分氧气,通过将废气进行重新循环,其能够对高温烧结区202处高温烧结提供氧气,以实现分解二噁英;并且通过降低废气当中氧气的含量能够减少低温阶段二噁英的生成量,进一步减少废气当中二噁英的含量,达到环保目的;根据炉体内废气生成的速率以及废气当中二噁英的含量来控制循环的次数,能够极大地降低最终排放废气当中的二噁英的含量。

尾气排放口208内壁设有用于放置吸附物质的存放组件,存放组件与尾气排放口208内壁可拆卸的固定连接,上述的存放组件可以选择为多种形式的,可以选为常见的活性炭,通过设置该组件能够对从尾气排放口208处排出的废气当中的二噁英进行吸附,进一步降低废气当中二噁英的含量;同样可以选择活性褐煤,能够达到更强的吸附效果,工作人员定期更换存放组件以保证其良好的吸附效果,以降低末端排放废气当中二噁英的含量。

一种废旧电路板回收方法,步骤一,原料准备:将经过脱锡后处理的废弃电路板进行破碎处理,对物料进行筛选得到符合颗粒大小的原料颗粒,对上述原料颗粒进行烘干处理,控制含水量低于30%,得到一次原料颗粒;并且将物料破碎以及干燥当中产生的灰尘通过布袋除尘器进行除尘,以降低控制当中以及原料当中的灰尘含量。

步骤二,物料混合:将步骤一烘干得到的一次原料颗粒与还原剂通过混料机进行混合得到二次物料,混合后进行存储,存储量不得少于两周用量;其中还原剂可以选择石灰石、无烟煤等,将物料混合后通过螺旋输送设备投入到混料机内,并且将混合后的物料经过皮带输送设备加入到侧吹炉当中,实现物料的燃烧。

步骤三,富氧熔炼:将步骤二中得到的二次物料经过输送设备进行上料,将其添加入富氧侧吹炉内进行燃烧;富氧炉内从下往上依次喷入富氧空气;二次物料经过燃烧得到高温烟气以及熔融热渣;炉体设有三层铜水套,每层铜水套上分别设有数量不等的风口,从下往上依次用来喷入一次富氧空气、二次风及三次风,保证物料充分的燃烧,保证混合。

步骤四,烟气一次处理:将步骤三中得到的高温烟气经过进气管道2011排入到烟气排放塔2内,进行一次烟气处理,得到一次烟气;经过一次烟气处理得到的一次烟气内二噁英含量极低,满足排放的需求。

步骤五,烟气二次处理:将步骤四中得到的一次烟气通过尾气排放口208排出,进入到二次吸收塔内进行逆喷管循环喷淋,加入碱液调节循环液pH值从而吸收一次烟气中酸性气体;通过加入碱液调节循环液pH值从而吸收烟气中酸性气体,碱性循环液不断吸收烟气中SO2及HCl等气体后产生Na2SO3及NaCl溶液。

步骤六,熔炼渣的缓冷以及破碎:将步骤三中的带的熔融热渣从炉体内取出放置于渣包缓冷场进行缓冷,将缓冷得到的渣包经过破碎机进行破碎进行金属回收。

上述高温烟气通过进气管道2011进入到烟气排放塔2内后,通过驱动设备4调节控制转轴501以及分隔板502转动,让高温烟气在高温烧结区202内暂存预定时间;通过让烟气暂存预定时间便于对废气进行控制,以让其内的二噁英能够经过足够时间的分解,降低烟气的含量,并且通过设置上述的方式让废气进行存放,无需修建高度十几米的高塔,能够降低建造成本,也便于对上升烟道内废气的控制,以提高废气排放的效率。

其中高温烟气依次经过一次冷却区203进行一次冷却,经过催化抑制区204内的第一喷头喷入催化抑制液体,通过喷入催化抑制液体能够降低金属离子对生成二噁英的催化作用,能够降低二噁英的生成;并且经过恒温调控区205进行恒温保存,通过恒温调控区205对废气进行保温,其一方面能够维持温度在合理的区间内,避免其废气温度过低,进入二噁英的温度生成区间,以生成过量的二噁英;也避免温度过低导致催化抑制剂失去抑制的作用;同时能够避免废气温度过高,延长了废气快速冷却的时间以及所损耗的物质,能够提高废气处理的经济效益;其中经过二次冷却区206进行二次强冷,二次强冷采用氨水进行冷却,能够快速降低废气的温度,让其跨过二噁英生成的温度区间(250℃-450℃),以降低二噁英含量。

经过排放吸附区207进行尾气暂存,并且经过尾气循环管道3循环预定次数后通过尾气排放口208排出,末端经过处理的尾气当中含有少量的二噁英,让其循环进行分解,一方面能够直接热分解二噁英,直接降低其含量;另外一方面损耗尾气当中的氧气,起到助燃分解的作用,还能够降低二噁英的原料氧气的量;循环预定次数的废气当中二噁英的含量极低;电路板废气中二噁英含量随电路板种类变化,但相关的规范《危险废物鉴别标准毒性物质含量鉴别》GB 5085.6-2007 其限值为15μg TEQ/kg,废气循环次数需根据电路板种类进行确定。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种利用废旧电路板回收制备铜合金的方法

- 一种尾气处理效率调节方法、装置和汽车尾气处理系统

- 一种尾气处理用处理液回收装置

- 废旧锂离子电池回收的尾气处理、电池回收方法及装置

- 废旧锂离子电池回收的尾气处理、电池回收方法及装置