正压型防爆分析小屋

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及防爆设备领域,具体涉及一种正压型防爆分析小屋。

背景技术

防爆分析小屋是上世纪八十年代中期国际上开始流行的一项新技术。它集工业在线仪表的组合、成套、安装应用于一体,并首先在炼油、化工企业中得到广泛应用。现场分析屋的规范化、专业化设计使分析仪表的现场安装、维护更加方便,并为仪表提供了良好的操作和运行环境。确保所需的使用环境及分析数据的准确性的同时,提高了分析仪表的使用周期,在工艺装置中得到了越来越多的应用,在企业安全性能上得到了广泛的应用。

防爆分析小屋一般长期处在易燃易爆的危险环境中,为了保护小屋内的电器元件安全,避免易燃易爆气体及粉尘进入小屋内引起爆炸,一般要求小屋壳体具有较好的密封性,但过高的密封性一方面会增加防爆分析小屋的制造成本,另一方面也还是难以完全杜绝气体进入。

为了解决上述问题,研发了正压型防爆分析小屋,通过小屋壳体内的通风系统,将安全区的清洁空气压入小屋内,使得小屋内气压比小屋外压力高,从而完全杜绝易燃易爆气进入。

这样的正压型防爆分析小屋内部往往具有操作室和缓冲室,需要进入操作室的工作人员要先进入缓冲室,待缓冲室压力平衡后才能进入操作室,但部分粉尘仍会随着工作人员服装进入操作室内,仍存在引起爆炸的隐患。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种降低爆炸风险的正压型防爆分析小屋。

为实现上述目的,本发明提供了如下技术方案:包括正压外壳及通风系统,所述的通风系统包括将清洁空气压入正压外壳内的增压装置和将小屋内的空气排放至正压外壳外的泄压装置,所述的正压外壳内的空间分为操作室和缓冲室,所述的增压装置包括联通清洁空气源和操作室的进气管道,所述的泄压装置包括联通外界和操作时的出气管道,所述的缓冲室为由前壁、后壁、左壁、右壁、顶板和底板组成的矩形空间,所述的顶板、底板、前壁和左壁与正压外壳重合,所述的前壁设置有与将缓冲室与外界联通的外门,所述的右壁设置有将缓冲室与操作室联通的内门,其特征在于:还包括加压清理装置,所述的加压清理装置包括进气喷头组和吸气口组,所述的进气喷头组设置于顶板、前壁和右壁所组成的转角处并朝向缓冲室中心,所述的吸气口组设置于后壁和左壁并朝向缓冲室中心,所述的进气喷头组和吸气口组位于缓冲室外设置有循环管道,所述的循环管道设置有过滤粉尘的过滤机构及将气流从吸气口组向进气喷头组引导的除尘气泵,所述的循环管道与清洁空气源之间设置有加压管道,所述的加压管道与循环管道的联通处设置有切换进气喷头组与清洁空气源联通或与吸气口组联通的控制阀,所述的除尘气泵位于控制阀和进气喷头组之间,所述的过滤机构位于控制阀和吸气口组之间。

通过采用上述技术方案,改变传统缓冲室结构,合理利用现有的清洁空气源,并配合进气喷头组和吸气口组,在缓冲室形成对工作人员衣物表面进行除尘的除尘结构,避免粉尘被工作人员衣物带入操作室,从而降低爆炸风险,在不改变传统缓冲室结构的前提下,利用对角分布的进气喷头组和吸气口组,进气喷头组能够形成包围工作人员的除尘气流,再由吸气口组及时吸走并由过滤机构吸附,形成快速、高效的除尘效果,工作时,具有两种模式,即循环模式和增压模式,当控制阀将进气喷头组与吸气口组联通(循环模式)时,气流会以进气喷头组-缓冲室-吸气口组-循环管道的方式流动,合理利用有限的气流对工作人员进行重复除尘,直至除尘完毕后,控制阀则将进气喷头组切换至与清洁空气源联通(增压模式),气流会以清洁空气源-加压管道-循环管道-进气喷头组的方式流动,最后聚集于缓冲室,由少量的空气即可实现缓冲室与操作室对接所需要的气压,循环模式配合增压模式,大大优化有限清洁空气的合理利用。

本发明进一步设置为:所述的循环管道位于除尘气泵和进气喷头组之间设置有只允许气流从除尘气泵流向进气喷头组的单向阀,所述的缓冲室内设置有控制除尘气泵启停的气压传感器。

通过采用上述技术方案,增设单向阀,在除尘气泵停止工作时及时切断循环管道,维持缓冲室的压力平衡并节约气源气量,而气压传感器则使除尘气泵停止的时刻更为精准。

本发明进一步设置为:所述的过滤机构包括固定于正压外壳外侧的过滤箱和环形滤芯,所述的过滤箱包括底座和位于底座上方的封盖,所述的底座位于下方中部的进气口,所述的底座靠近顶部的侧面设置有出气口,所述的底部环绕进气口设置有安装环,所述的环形滤芯下端与安装环外周螺纹配合,所述的封盖固定于底座时将环状滤芯的上开口封闭,所述的封盖一侧铰接设置于底座,另一侧与底座之间设置有固定组件,所述的封盖朝向底座设置有与底座及环形滤芯密封配合的弹性密封层。

通过采用上述技术方案,将过滤箱外置,便于在粉尘在滤芯上累积至一定程度后将滤芯进行快速更换,提高更换的便捷度,使除尘机构保持较好的除尘效果。

本发明进一步设置为:所述的清洁空气源包括气源座,所述的气源座设置有气罐及将气罐的空气引入进气管道的进气气泵。

通过采用上述技术方案,采用气罐作为气源,缩短进气管道长度,配合进气气泵持续输出稳定压力的空气,为提高空气总量,可设置多个气罐。

本发明进一步设置为:所述的底板设置有下凹部分,所述的下凹部分设置有除尘框,所述的除尘框包括第一框体和第二框体,所述的第一框体设置有具有除尘液体的海绵,所述的第二框体设置有擦干除尘液体的吸水垫,所述的第一框体和第二框体均呈直角三角形,组合形成矩形状的除尘框,所述的第一框体靠近外门侧,所述的第二框体靠近内门侧。

通过采用上述技术方案,鞋底作为粉尘集中位置,进入缓冲室,先在海绵处摩擦,配合除尘液体,粉尘会被留于海绵处,除尘完成后由吸水垫将液体吸附,避免污染操作室,从而完成对鞋底的除尘步骤,进一步降低操作室爆炸可能,直角三角形的第一框体和第二框体使清理面积更大,操作更为便捷。

本发明进一步设置为:所述的后壁与正压外壳之间呈可拆卸的固定配合。

通过采用上述技术方案,由于内门朝向正压外壳的墙壁,分析设备从内门进入小屋需要多次转向,给工作人员带来不便,使后壁可拆卸于正压外壳,当需要搬运分析设备进出时,将后壁拆卸,即可快速完成搬运,提高实用性。

本发明进一步设置为:所述的正压外壳下方的地面设置有四个预埋件,所述的预埋件的截面呈“工”字形,所述的预埋件与正压外壳的各个矩形转角一一对应并与正压外壳底部焊接固定。

通过采用上述技术方案,传统的小屋均依赖自身重量保持稳定性,但遇到一些特别恶劣的工作环境下,小屋会在外界影响下产生摆动,为提高应对恶劣工作环境的能力,在地面下方预埋用于焊接小屋的预埋件,大大提高稳定性,同时,优选“工”字形的预埋件,使预埋件难以与地面分离,进一步提高稳定性。

本发明进一步设置为:所述的进气管道包括位于操作室内且依次连接的第一分部、第二分部和第三分部,所述的第一分部依次设置有手阀和过滤调压阀,所述的第二分部设置有电磁阀,所述的第二分部并联设置有第四分部,所述的第四分部设置有手动调节阀,所述的第三分部为等距设置有多个气流出口的均流管,所述的出气管道与操作室的联通处设置有泄压阀。

通过采用上述技术方案,手阀作为进气管道的主要控制件,控制清洁空气进入进气管道,而过滤调压阀则使进入的空气进一步清洁并保持稳定气压,手动调节阀用于控制进气管道进入的流量,电磁阀则在操作室进行换气时开启,使进气功能更为多元化,均流管则将进入进气管道的空气均匀送入操作室,此外,配合泄压阀,则在操作室内压力过大时及时将空气排出,综上所述,针对实际需求进行设计,大大提高实用性。

本发明进一步设置为:所述的正压外壳内设置有防爆空调内机,所述的正压外壳外设置有防爆空调外机。

通过采用上述技术方案,防爆空调内机和防爆空调外机协同控制操作室内的温度,便于分析设备长时间处于稳定工作的温度。

附图说明

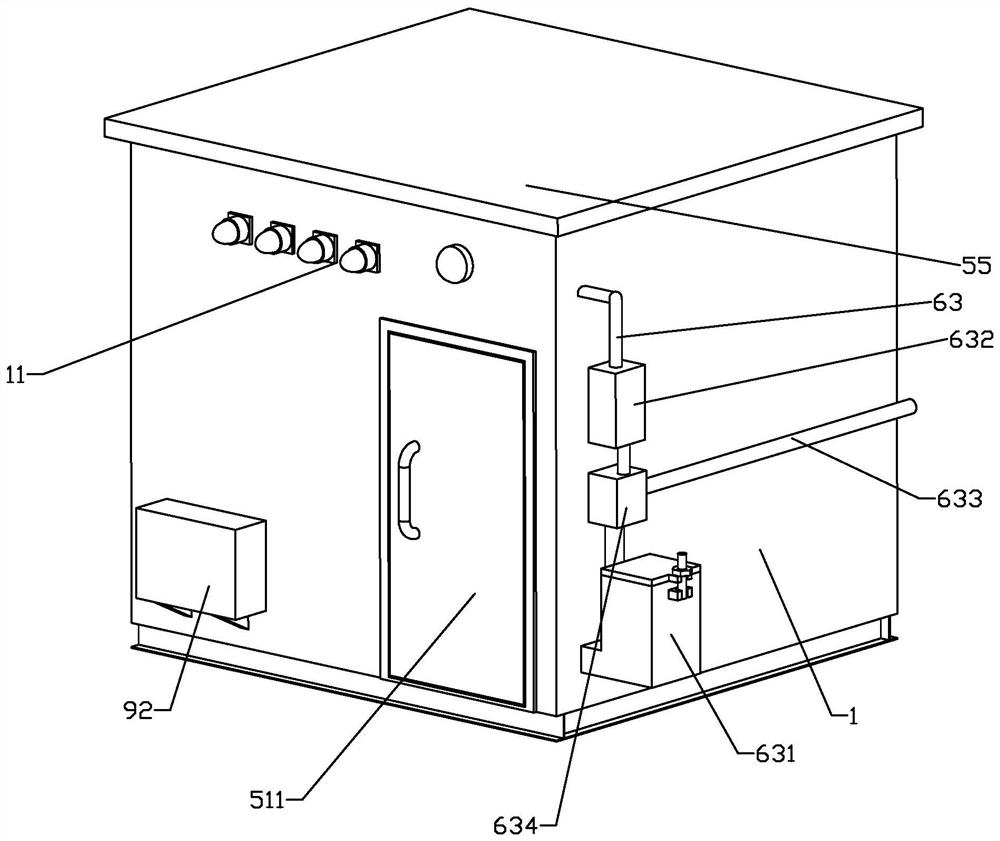

图1为本发明具体实施方式的立体图;

图2为本发明具体实施方式的俯视结构示意图;

图3为缓冲室的结构示意图;

图4为过滤机构的结构示意图;

图5为正压外壳与地面的安装示意图;

图6为图5中A处的结构示意图;

图7为进气管道的结构示意图。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

如图1—图7所示,本发明公开了一种正压型防爆分析小屋,包括正压外壳1及通风系统,通风系统包括将清洁空气压入正压外壳1内的增压装置2和将小屋内的空气排放至正压外壳1外的泄压装置3,正压外壳1内的空间分为操作室4和缓冲室5,增压装置2包括联通清洁空气源7和操作室4的进气管道21,泄压装置3包括联通外界和操作时的出气管道31,缓冲室5为由前壁51、后壁52、左壁53、右壁54、顶板55和底板56组成的矩形空间,顶板55、底板56、前壁51和左壁53与正压外壳1重合,前壁51设置有与将缓冲室5与外界联通的外门511,右壁54设置有将缓冲室5与操作室4联通的内门541,还包括加压清理装置6,加压清理装置6包括进气喷头组61和吸气口组62,进气喷头组61为规则排列并由同一管道供气的多个喷头组成,吸气口组62为规则排列并汇流至同一管道出气的多个吸气口组成,后壁52的吸气口组62通过软管与左壁53的吸气口组62连接,再统一连接至后文提及的过滤机构631,进气喷头组61设置于顶板55、前壁51和右壁54所组成的转角处并朝向缓冲室5中心,吸气口组62设置于后壁52和左壁53并朝向缓冲室5中心,进气喷头组61和吸气口组62位于缓冲室5外设置有循环管道63,循环管道63设置有过滤粉尘的过滤机构631及将气流从吸气口组62向进气喷头组61引导的除尘气泵632,循环管道63与清洁空气源之间设置有加压管道633,加压管道633与循环管道63的联通处设置有切换进气喷头组61与清洁空气源7联通或与吸气口组62联通的控制阀634,除尘气泵632位于控制阀634和进气喷头组61之间,过滤机构631位于控制阀634和吸气口组62之间,改变传统缓冲室结构,合理利用现有的清洁空气源,并配合进气喷头组61和吸气口组62,在缓冲室形成对工作人员衣物表面进行除尘的除尘结构,避免粉尘被工作人员衣物带入操作室,从而降低爆炸风险,在不改变传统缓冲室结构的前提下,利用对角分布的进气喷头组61和吸气口组62(图3箭头即表示气流方向),进气喷头组61能够形成包围工作人员的除尘气流,再由吸气口组62及时吸走并由过滤机构631吸附,形成快速、高效的除尘效果,工作时,具有两种模式,即循环模式和增压模式,当控制阀634将进气喷头组61与吸气口组62联通(循环模式)时,气流会以进气喷头组61-缓冲室5-吸气口组62-循环管道63的方式流动,合理利用有限的气流对工作人员进行重复除尘,直至除尘完毕后,控制阀634则将进气喷头组61切换至与进气管道21联通(增压模式),气流会以清洁空气源7-加压管道633-循环管道63-进气喷头组61的方式流动,最后聚集于缓冲室5,由少量的空气即可实现缓冲室5与操作室对接所需要的气压,循环模式配合增压模式,大大优化有限清洁空气的合理利用。

循环管道63位于除尘气泵632和进气喷头组61之间设置有只允许气流从除尘气泵632流向进气喷头组61的单向阀635,缓冲室5内设置有控制除尘气泵632启停的第一气压传感器636,增设单向阀635,在除尘气泵632停止工作时及时切断循环管道63,维持缓冲室5的压力平衡并节约气源气量,而第一气压传感器636则使除尘气泵632停止的时刻更为精准。

过滤机构631包括固定于正压外壳1外侧的过滤箱6311和环形滤芯6312,过滤箱6311包括底座63111和位于底座63111上方的封盖63112,底座63111位于下方中部的进气口63113,底座63111靠近顶部的侧面设置有出气口63114,底部环绕进气口63113设置有安装环63115,环形滤芯6312下端与安装环63115外周螺纹配合,封盖63112固定于底座63111时将环状滤芯的上开口封闭,封盖63112一侧铰接设置于底座63111,另一侧与底座63111之间设置有固定组件,固定组件包括分别设置有底座63111和封盖63112开合处的固定耳63117,其中一个固定耳63117铰接设置有螺杆63118,通过螺母63119锁定于另一固定耳63117的凹槽63110内,封盖63112朝向底座63111设置有与底座63111及环形滤芯6312密封配合的弹性密封层63116,将过滤箱6311外置,便于在粉尘在滤芯上累积至一定程度后将滤芯进行快速更换,提高更换的便捷度,使除尘机构保持较好的除尘效果。

清洁空气源7包括气源座71,气源座71设置有气罐72及将气罐72的空气引入进气管道21的进气气泵73,采用气罐72作为气源,缩短进气管道21长度,配合进气气泵73持续输出稳定压力的空气,为提高空气总量,可设置多个气罐72。

底板56设置有下凹部分561,下凹部分561设置有除尘框562,除尘框562包括第一框体5621和第二框体5622,第一框体5621设置有具有除尘液体的海绵5623,第二框体5622设置有擦干除尘液体的吸水垫5624,第一框体5621和第二框体5622均呈直角三角形,组合形成矩形状的除尘框56,第一框体5621靠近外门511侧,第二框体5622靠近内门541侧,鞋底作为粉尘集中位置,进入缓冲室5,先在海绵5623处摩擦,配合除尘液体,粉尘会被留于海绵5623处,除尘完成后由吸水垫5624将液体吸附,避免污染操作室4,从而完成对鞋底的除尘步骤,进一步降低操作室4爆炸可能,直角三角形的第一框体5621和第二框体5622使清理面积更大,操作更为便捷。

后壁52与正压外壳1之间呈可拆卸的固定配合,正压外壳1及右壁54分别设置有与后壁52贴合的折边542,折边542设置有构成可拆卸固定配合的螺栓,由于内门541朝向正压外壳1的墙壁,分析设备从内门541进入小屋需要多次转向,给工作人员带来不便,使后壁52可拆卸于正压外壳1,当需要搬运分析设备进出时,将后壁52拆卸,即可快速完成搬运,提高实用性。

正压外壳1下方的地面设置有四个预埋件8,预埋件8的截面呈“工”字形,预埋件8与正压外壳1的各个矩形转角一一对应并与正压外壳1底部焊接固定,传统的小屋均依赖自身重量保持稳定性,但遇到一些特别恶劣的工作环境下,小屋会在外界影响下产生摆动,为提高应对恶劣工作环境的能力,在地面下方预埋用于焊接小屋的预埋件8,大大提高稳定性,同时,优选“工”字形的预埋件8,使预埋件8难以与地面分离,进一步提高稳定性。

进气管道21包括位于操作室4内且依次连接的第一分部211、第二分部212和第三分部213,第一分部211依次设置有手阀2111和过滤调压阀2112,第二分部212设置有电磁阀2121,第二分部212并联设置有第四分部214,第四分部214设置有手动调节阀2141,第三分部213为等距设置有多个气流出口的均流管,出气管道31与操作室4的联通处设置有泄压阀311,手阀2111作为进气管道21的主要控制件,控制清洁空气进入进气管道21,而过滤调压阀2112则使进入的空气进一步清洁并保持稳定气压,手动调节阀2141用于控制进气管道21进入的流量,电磁阀则在操作室4进行换气时开启,使进气功能更为多元化,均流管则将进入进气管道21的空气均匀送入操作室4,此外,配合泄压阀311,则在操作室4内压力过大时及时将空气排出,综上所述,针对实际需求进行设计,大大提高实用性。

正压外壳1内设置有防爆空调内机91,正压外壳1外设置有防爆空调外机92,防爆空调内机91和防爆空调外机92协同控制操作室4内的温度,便于分析设备长时间处于稳定工作的温度。

此外,操作室4内设置有分析设备41,连接外部设备的防爆接头42、用于照明的防爆灯具43、用于检测气体含量的气体探头44和用于检测气压的第二气压传感器45,正压外壳1外设置有防爆指示灯11。

使用时,开启外门511,工作人员迈入缓冲室5后关闭外门511,通过按钮或红外传感器启动除尘气泵632,此时,控制阀634将进气喷头组61与吸气口组62联通(循环模式),气流会以进气喷头组61-缓冲室5-吸气口组62-循环管道63的方式流动,利用对角分布的进气喷头组61和吸气口组62(图3箭头即表示气流方向),进气喷头组61能够形成包围工作人员的除尘气流,再由吸气口组62及时吸走并由过滤机构631吸附,重复除尘直至除尘完毕,期间,工作人员先在海绵5623处摩擦鞋底,配合除尘液体,粉尘会被留于海绵5623处,除尘完成后由吸水垫5624将液体吸附,然后,控制阀634则将进气喷头组61切换至与进气管道21联通(增压模式),气流会以清洁空气源7-加压管道633-循环管道63-进气喷头组61的方式流动,缓冲室5内气压上升,直至第一气压传感器636感应超过设定值,除尘气泵632停止,单向阀635切断循环管道63实现气压的稳定,开启内门541,迈入操作室4后关闭内门541,实现无尘进入操作室4的整个流程。

- 钢结构正压型防爆分析小屋铁皮免焊接固定铆件

- 一种正压型防爆分析小屋墙体面饰板对接结构