一种基于面食包装工艺的包装系统

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及食品加工包装技术领域,具体为一种基于面食包装工艺的包装系统。

背景技术

面条在生产过程中,为了保证面条的口感风味,需要及时地对面条进行封装,而现有的包装生产线其集成化程度较低,在面条生产成型后,难以及时地对面条进行包装,需要使用者将成型后的面条搬运至单独的包装设备上进行包装,从而大大影响面条的包装效率。

基于上述情况,从面条的包装质量出发,研发出一种基于面食包装工艺的包装系统具有极大的生产意义。

发明内容

基于上述问题,本发明目的在于提供一种基于面食包装工艺的包装系统。

本发明通过下述技术方案实现:

一种基于面食包装工艺的包装系统,包括机架和分别设置在机架上的输送机和旋转包装机,所述输送机包括沿机架长度方向设置的输送筒、螺旋输送轴、安装在输送筒上部的落料斗和位于输送筒一端的驱动机构,以及固设于输送筒另一端的成型组件,所述螺旋输送轴同轴设置在输送筒的内部、并与输送筒内壁共轭啮合形成螺旋空腔、且其一端与驱动机构的输出端相连接,所述成型组件包括表面开设有出料孔的出料盘和安装在出料盘远离输送筒一面的旋转切料刀,所述出料孔均布在出料盘上、且任一出料孔内设有用于调节孔径大小的调节件,所述调节件包括沿出料孔内壁曲面方向开设的凹槽,嵌设在凹槽内的膨胀气囊,和设置在凹槽开口处、与膨胀气囊相抵接并用于封堵凹槽的弹性薄片,初始状态下,弹性薄片与出料孔内壁相平齐,所述输送筒上靠近出料盘位置处还设有气泵,所述气泵通过出料盘内部的管路与膨胀气囊相连通。

基于目前的面条生产线集成化程度较低,在面条生产成型后,难以及时将面条进行包装,造成面条包装效率低,且面食裸露时间过长,会影响其口感质量和风味的问题,本方案特在机架上设有输送机和旋转包装机,也就是说将输送机和旋转包装机集成在一个装置上,当输送机将面条挤压成型后,可快速的进入至旋转包装机中进行包装密封,以此大大提升面条的包装效率,并缩短面条裸露时间,以保证面条的口感和风味。这里进一步需要说明的是,本方案中,在输送机的输送筒的出料端设有成型组件,而成型组件包括有出料盘,而出料盘上均布有出料孔,且出料孔内设有用于调节孔径大小的调节件,通过调节件可以对出料孔的孔径大小进行快速调节,以使输送机能制出不同尺寸的面条,从而进一步改善其使用效果。

进一步地,所述旋转包装机包括安装有转动工位盘,多个开设在转动工位盘上、以转动工位盘圆心为基准呈环形阵列状的工位通孔,以及与多个工位通孔一一对应安装、用于夹持包装袋的包装工夹;这里需要说明的是,通过包装工夹可对包装袋进行抓夹。

更进一步地,所述包装工夹包括位于工位通孔上部开口处的上夹件和位于工位通孔下部开口处的下夹件;所述上夹件包括以工位通孔上部开口轴心处为基准对称设在其两侧的夹板,两个所述夹板的相对面上设有多个真空吸盘,以及安装在两个所述夹板的上部、并用于对塑封包顶部进行封紧的第一热封件。所述下夹件包括以工位通孔下部开口轴心处为基准对称设在其两侧、且用于对塑封包装袋底部进行封紧的第二热封件;通过上夹件和下夹件设置,可对包装袋的上部和下部进行固定。

较为优选地,在所述旋转包装机远离输送机的一侧还设有用于将塑封包装袋送入转动工位盘上的送袋机构,所述送袋机构包括竖直放置、两端开口、顶端设有收卷辊、底端与转动工位盘上其中一个工位通孔相对应的套筒,在收卷辊上收卷有塑封包装袋,安装在套筒内部上方、用于引导塑封包装袋套筒下移的引导轮,同轴设于套筒内部下方、内环面通过小吸盘与塑封包装袋吸附连接、顶部与两个对称安装在套筒内部两侧的电动伸缩杆的输出端相连接的套环;通过送袋机构的设置,可使其将收卷辊上的塑封包装袋准确的送入至转动工位盘上。

进一步地,在机架的上部一侧、且对应套筒位置处还设有用于对塑封包装袋内部进行充气、使其扩张的伸缩充气杆,伸缩充气杆可进行长并在塑封带进入至工位通孔后对其进行充气,使其扩张开来,而后在塑封带扩张后,伸缩充气杆可进行收缩,以避免其对转动工位盘的工作造成阻碍影响。

优选地,还包括位于输送机和旋转包装机之间、用于对成型后待包装的面条进行称重的称重组件,所述称重组件包括底部通过转动机构与机架相连接的旋转盘,多个设置在旋转上、且以旋转盘轴心为基准呈环形阵列分布的称重盘,以及安装在多个称重盘底部开口处的电动阀门,所述旋转盘的高度位于转动工位盘与输送筒之间,且所述旋转盘与所述转动工位盘存在重叠区域。这里需要进一步说明的是,现有技术中,在面条生产成型后,大多都是使用者手动将面条放置在称重设备上进行单独称重,而这种称重方式在使用时,会大大影响面条的包装效率,并且在移动称重时,不可避免的会造成面条出现断裂损伤,从而影响成品质量,基于此本方案特在旋转包装机与输送机之间设置称重组件,通过称重组件的设置,可以在面条挤压成型后自动落入至称重盘中进行称重,以避免使用者手动移动面条进行称重时,造成面条断裂损坏,实现对成型后的面条进行持续性的称重,确保其工作的连续性,并保证工作效率。

进一步地,在旋转包装机的背部还设有用于检测设塑封包装袋包装外观缺陷的机器视觉检测组件,所述机器视觉检测组件包括通过底部通过支架安装在机架上的红外摄像头,位于红外摄像头底部并与其电连接的检测主机,所述检测主机与外界主控系统电连接;通过红外摄像头可在塑封包装袋包装好后,对其外观缺陷进行扫描识别,而在扫描结束后,检测主机可将扫描结构传输至外界主控系统,当发现有包装袋有缺陷时,使用人员可及时进行处理。

本发明与现有技术相比,具有如下的优点和有益效果:

(1)在本发明中,将输送机和旋转包装机集成在一个装置上,当输送机将面条挤压成型后,可快速的进入至旋转包装机中进行包装密封,以此大大提升包装效率,并有效缩短面条裸露时间,以保证面条的口感和风味;

(2)在本发明中,在输送机的输送筒的出料端设有成型组件,而成型组件包括有出料盘,而出料盘上均布有出料孔,且出料孔内设有用于调节孔径大小的调节件,通过调节件可以对出料孔的孔径大小进行快速调节,以使输送机能制出不同尺寸的面条,从而进一步改善其使用效果;

(3)在本发明中,在旋转包装机与输送机之间设置称重组件,通过称重组件的设置,可以在面条挤压成型后自动落入至称重盘中进行称重,以避免使用者手动移动面条进行称重时,造成面条断裂损坏,以实现对成型后的面条进行持续性的称重,确保其工作的连续性,并保证工作效率。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

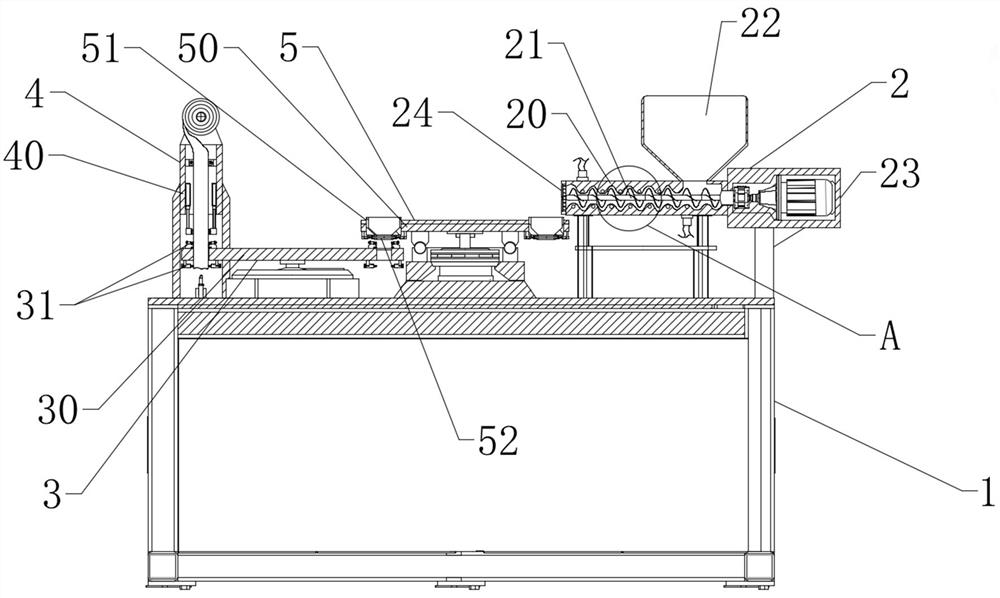

图1为本发明结构示意图;

图2为本发明俯视结构示意图(去送袋机构);

图3为本发明图1的A处局部放大结构示意图;

图4为本发明成型组件的局部结构示意图;

图5为本发明图4的B处局部放大结构示意图。

上述附图中,附图标记对应的部件名称如下:

1、机架;2、输送机;20、输送筒;21、螺旋输送轴;22、落料斗;23、驱动机构;24、成型组件;240、出料盘;241、出料孔;242、旋转切料刀;243、调节件;2430、凹槽;2431、膨胀气囊;2432、弹性薄片;3、旋转包装机;30、转动工位盘;31、工位通孔;32、包装工夹;320、上夹件;3200、夹板;3201、真空吸盘;3202、第一热封件;321、下夹件;3210、第二热封件;4、送袋机构;40、套筒;41、收卷辊;42、引导轮;43、电动伸缩杆;44、套环;45、伸缩充气杆;5、称重组件;50、旋转盘;51、称重盘;52、电动阀门;6、冷却管路。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

首先,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例1

如图1至图5所示,本实施例提供一种基于面食包装工艺的包装系统,包括机架1和分别设置在机架1上的输送机2和旋转包装机3,输送机2包括沿机架1长度方向设置的输送筒20、螺旋输送轴21、安装在输送筒20上部的落料斗22和位于输送筒20一端的驱动机构23,以及固设于输送筒20另一端的成型组件24,螺旋输送轴21同轴设置在输送筒20的内部、并与输送筒20内壁共轭啮合形成螺旋空腔、且其一端与驱动机构23的输出端相连接,成型组件24包括表面开设有出料孔241的出料盘240和安装在出料盘240远离输送筒20一面的旋转切料刀242,出料孔241均布在出料盘240上、且任一出料孔241内设有用于调节孔径大小的调节件243,调节件243包括沿出料孔241内壁曲面方向开设的凹槽2430,嵌设在凹槽2430内的膨胀气囊2431,和设置在凹槽2430开口处、与膨胀气囊2431相抵接并用于封堵凹槽2430的弹性薄片2432,初始状态下,弹性薄片2432与出料孔241内壁相平齐,输送筒20上靠近出料盘240位置处还设有气泵,气泵通过出料盘240内部的管路与膨胀气囊2431相连通。

本实施例中,旋转包装机3包括安装有转动工位盘30,多个开设在转动工位盘30上、以转动工位盘30圆心为基准呈环形阵列状的工位通孔31,以及与多个工位通孔31一一对应安装、用于夹持包装袋的包装工夹32;通过包装工夹32可对包装袋进行抓夹。

更进一步来说,包装工夹32包括位于工位通孔31上部开口处的上夹件320和位于工位通孔31下部开口处的下夹件321;上夹件320包括以工位通孔31上部开口轴心处为基准对称设在其两侧的夹板3200,两个夹板3200的相对面上设有多个真空吸盘3201,以及安装在两个夹板3200的上部、并用于对塑封包顶部进行封紧的第一热封件3202。下夹件321包括以工位通孔31下部开口轴心处为基准对称设在其两侧、且用于对塑封包装袋底部进行封紧的第二热封件3210;通过上夹件320和下夹件321设置,可对包装袋的上部和下部进行固定,这里需要说明的是,本方案中所用的包装袋,优选为两端开口呈管状的塑封带,且塑封袋上按照一定的长度均布有易撕线,具体来说,在一部分包装袋进入至工位通孔31中时,下夹件321可通过第二热封件3210对包装袋底部进行热封,而上夹件320可通过夹板3200和吸盘对塑封袋进行吸附,从而实现对塑封带进行固定,而在塑封带固定好后,转动工位盘30可进行转动并使另一工位通孔31与包装袋进行对准,从而实现工位转换并快速补充包装袋,确保包装机的包装效率,通过在转动工位盘30进行工位转换时,也可将塑封带进行撕扯拉断,同时通过转动工位盘30的旋转,可将底部已被热封后的塑封袋旋转至面条落下位置处,从而方便面条直接落入塑封袋中,而在面条落入后,第一第一热封件3202可随之对塑封袋上部进行热封,从而实现对面条进行完全包装,而为了便于对包装后的面条进行存放,在位于旋转工位盘的旋转方向且下一工位位置处,还可优选地设置收纳箱,以此当密封好的面条移动至收纳箱上方时,真空吸盘3201可停止工作,使面条落入其中即可,这里进一步需要说明的是,第一热封件3202和第二热封件3210的主要作用是用于对塑封包装袋的顶部和底部进行热封,因此可以预期的,本实施例中,第一热封件3202和第二热封件3210均包括热封刀以及用于推动热封刀进行伸缩移动的电动气缸,在对塑封包装袋进行热封工作时,电动气缸可推动热封刀进行移动,以使其靠近或远离塑封包装袋,从而实现对塑封包装袋进行密封。

较为优选地,在旋转包装机3远离输送机2的一侧还设有用于将塑封包装袋送入转动工位盘30上的送袋机构4,送袋机构4包括竖直放置、两端开口、顶端设有收卷辊41、底端与转动工位盘30上其中一个工位通孔31相对应的套筒40,在收卷辊41上收卷有塑封包装袋,安装在套筒40内部上方、用于引导塑封包装袋套筒40下移的引导轮42,同轴设于套筒40内部下方、内环面通过小吸盘与塑封包装袋吸附连接、顶部与两个对称安装在套筒40内部两侧的电动伸缩杆43的输出端相连接的套环44;通过送袋机构4的设置,可使其将收卷辊41上的塑封包装袋准确的送入至转动工位盘30上。

进一步地,在机架1的上部一侧、且对应套筒40位置处还设有用于对塑封包装袋内部进行充气、使其扩张的伸缩充气杆45,伸缩充气杆45可进行长并在塑封带进入至工位通孔31后对其进行充气,使其扩张开来,而后在塑封带扩张后,伸缩充气杆45可进行收缩,以避免其对转动工位盘30的工作造成阻碍影响。

本实施例在机架1上设有输送机2和旋转包装机3,也就是说将输送机2和旋转包装机3集成在一个装置上,当输送机2将面条挤压成型后,可快速的进入至旋转包装机3中进行包装密封,以此大大提升包装效率,并有效缩短面条裸露时间,从而保证面条的口感和风味。这里进一步需要说明的是,本方案中,在输送机2的输送筒20的出料端设有成型组件24,而成型组件24包括有出料盘240,而出料盘240上均布有出料孔241,且出料孔241内设有用于调节孔径大小的调节件243,通过调节件243可以对出料孔241的孔径大小进行快速调节,以使输送机2能制出不同尺寸的面条,从而进一步改善其使用效果,具体对调节件243的工作过程进行说明:当使用者需要对出料孔241的尺寸进行调节,以使挤出不同尺寸的面条时,使用者可启动气泵,使其工作后通过管路对膨胀气囊2431进行充气,以使膨胀气囊2431充气后进行碰撞并对弹性薄片2432进行挤压,以使弹性薄片2432受到挤压后发生弹性形变,从而实现对出料孔241的孔径进行调节变化。

实施例2

请参阅图1和图2所示,本实施例仅描述与实施例1不同之处,具体为:一种基于面食包装工艺的包装系统,还包括位于输送机2和旋转包装机3之间、用于对成型后待包装的面条进行称重的称重组件5,称重组件5包括底部通过转动机构与机架1相连接的旋转盘50,多个设置在旋转上、且以旋转盘50轴心为基准呈环形阵列分布的称重盘51,以及安装在多个称重盘51底部开口处的电动阀门52,旋转盘50的高度位于转动工位盘30与输送筒20之间,且旋转盘50与转动工位盘30存在重叠区域。

现有技术中,在面条生产成型后,大多都是使用者手动将面条放置在称重设备上进行单独称重,而这种称重方式在使用时,会大大影响面条的包装效率,并且在移动称重时,不可避免的会造成面条出现断裂损伤,从而影响成品质量,基于此本方案特在旋转包装机3与输送机2之间设置称重组件5,通过称重组件5的设置,可以在面条挤压成型后自动落入至称重盘51中进行称重,以避免使用者手动移动面条进行称重时,造成面条断裂损坏,具体来说,就是在面条通过出料盘240上出料孔241挤出后,可落入称重盘51中进行称重,而在面条重量满足相关规格后,旋转切刀可切断面条,与此同时旋转盘50也将进行转动,并带动其余称重盘51依次旋转至出料盘240附近,以实现对挤压成型后的面条进行持续性的称重,确保其工作的连续性,并保证工作效率,同时在旋转盘50旋转时,转动工位盘30也在同步进行相向转动,况且两者之间存在重叠区域,也就是说,当旋转盘50带动称重盘51与转动工位盘30带动包装工夹32相向转动至二者相切的重叠区域时,称重盘51可打开电动阀门52,以使称重盘51内的面条落入包装工夹32中的塑封包装袋中进行包装,而随着旋转盘50和转动工位盘30的持续转动相切,即可实现对输送机2挤出的面条进行自动连续称重包装,以此使生产线高度集成化,从而大大提高其工作和生产效率。

基于上述实施例较为优选地是,在旋转包装机的背部还设有用于检测设塑封包装袋包装外观缺陷的机器视觉检测组件,所述机器视觉检测组件包括通过底部通过支架安装在机架上的红外摄像头,位于红外摄像头底部并与其电连接的检测主机,所述检测主机与外界主控系统电连接;通过红外摄像头可在塑封包装袋包装好后,对其外观缺陷进行扫描识别(如包装袋出现破损、标签有无、喷码信息有无等情况),而在扫描结束后,检测主机可将扫描结构传输至外界主控系统,当发现有包装袋有缺陷时,使用人员可及时进行处理,另外更进一步地在机架上还可设置与检测主机信号连接的报警器,当检测主机通过红外摄像头检测到包装袋外观出现缺陷时,可及时进行报警,以便于工作人员及时处理操作。

实施例3

请参阅图1和图3,本实施例是基于实施例1和实施例2提出的一种优选方式,因此本实施例中,仅描述区别与实施例1和实施2的部分,具体为:在输送筒20的内部还埋设有冷却管路6,冷却管路6环绕螺旋空腔设置,且冷却管路6的进水端和出水端均与外设的循环泵组相连通,循环泵组用于驱动冷却管路6内的冷却介质进行循环流动。

这里需要说明的是,在面条挤压成型过程中,面团从落料斗22进入至输送筒20中,螺旋输送轴通过旋转在输送面团时,面团不可以避免的会与输送筒20的内壁之间产生剧烈的摩擦,而在摩擦过程中,面团会急剧升温,而由于面团受温度影响较大,在面团升温时,会造成面团的粘滞性增强,使得成型后的成品面条弹性不足,且不易定性,并易在输送管20内发生粘连。因此在本实施例中,特在输送管20的内部设有环绕螺旋空腔的冷却管路6,且冷却管路6通过循环泵组实现对其内部的冷却介质进行循环流动,以使面团在螺旋空腔内输送时,对面团的热量进行吸收,从而抑制面团的急剧升温,以此保证面团成型后的面条更易定性,避免其发生粘连而影响其成品质量,同时也能在一定程度上避免面团残渣粘附在螺旋空腔内壁上。

以上的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于第三方应用程序的信息发送及接收方法、系统及一种包装体

- 一种基于PLC控制的同步带自动包装系统及其方法

- 一种基于磁悬浮技术的包装设备以及包装平台以及包装工艺

- 一种基于包装装潢用的易碎产品打包包装系统及包装方法