一种无缝钢管连轧管机孔型设计方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及一种孔型设计方法,尤其涉及一种连轧管机孔型设计方法。

背景技术

众所周知,在生产制造无缝钢管时,常常需要采用到连轧管机,连轧管机具有十分重要的意义,其可以协助操作人员轧制以获得管材。需要注意的是,在连轧管机中设置有孔型,在采用连轧管机时,针对连轧管机孔型的设计十分重要,连轧管机的孔型会直接影响轧制获得的管材质量。

目前,在无缝钢管连轧机组生产过程中,连轧机组中的连轧管机孔型通常采用的是公开号为CN104209345B,公开日为2017年1月11日,名称为“连轧机孔型设计方法”的中国专利文献所公布的孔型结构。

但由于目前的连轧管机孔型设计方法对于钢管内壁质量考虑较少,其在进行轧制生产时,生产中连轧钢管的内壁划伤比较严重,尤其是在生产小口径的薄壁管时,钢管内壁出现划伤的几率较大,会大幅度提高探伤报伤率,降低钢管的合格率和成材率,造成钢材成本的增加。

基于此,针对现有技术中的连轧管机孔型设计方法的缺陷与不足,为了改善现有孔型设计的缺陷,提高钢管内壁的质量,本发明期望获得一种新的无缝钢管连轧管机孔型设计方法,该无缝钢管连轧管机孔型设计方法操作简便,容易实现,其通过对无缝钢管连轧管机孔型进行合理的操作设计,可以有效减轻钢管内壁划伤,降低内壁划伤探伤报伤率,以保证钢管内表面可以获得良好的表面光洁度。

发明内容

本发明的目的在于提供一种无缝钢管连轧管机孔型设计方法,该无缝钢管连轧管机孔型设计方法操作简便,容易实现,其通过对无缝钢管连轧管机孔型进行合理的操作设计,能够以管棒接触角为设定条件,通过孔型面积的计算获得孔型的尺寸参数。该无缝钢管连轧管机孔型设计方法可以有效减轻钢管内壁划伤,降低内壁划伤探伤报伤率,以保证钢管内表面可以获得良好的表面光洁度,其可以提高钢管的合格率及成材率,降低成产过程中所产生的废品量以及成本。

为了实现上述目的,本发明提出了一种无缝钢管连轧管机孔型设计方法,其中所述孔型包括自孔型中心线起依次衔接的槽底弧、脱离弧和连接弧;所述无缝钢管连轧管机孔型设计方法包括:对于连轧管机的每一个机架,均执行下述步骤,以获得该机架的孔型:

100:计算各机架出口处的钢管理论截面积;

200:赋予槽底弧半径和脱离弧半径初始值,以确定辊缝处钢管的外轮廓和内轮廓,基于辊缝处钢管的外轮廓和内轮廓获得各机架出口处的钢管实际截面积;

300:计算获得管棒接触角实际值φ:

400:将管棒接触角实际值与设定的管棒接触角设定值的差值与预设的第一阈值进行比较,若差值小于等于预设的第一阈值,则进行下一步;若差值大于预设的第一阈值,则增大脱离弧半径,并将增大后的脱离弧半径作为所述脱离弧半径初始值,执行步骤200;

500:将钢管实际截面积与钢管理论截面积的差值与预设的第二阈值进行比较,若差值小于等于预设的第二阈值则执行下一机架的步骤,直至所有机架的步骤全部执行完毕;若差值大于预设的第二阈值,则减小槽底弧半径,并将减小后的槽底弧半径作为所述槽底弧半径初始值,执行步骤200。

在本发明中,无缝钢管连轧管机的孔型结构由自孔型中心线起依次衔接的槽底弧、脱离弧、连接弧和辊缝构成,本发明所述的无缝钢管连轧管机孔型设计方法,通过合理的操作设计,可以获得上述各段圆弧的圆心坐标和半径,从而可以确定孔型。

进一步地,在本发明所述的无缝钢管连轧管机孔型设计方法中,在步骤100中:

根据已知的毛管外径D

根据已知的各机架平均延伸系数λ

进一步地,在本发明所述的无缝钢管连轧管机孔型设计方法中,步骤200包括:

201:根据所述槽底弧半径初始值和脱离弧半径初始值,获得槽底弧圆心、脱离弧圆心、连接弧半径和连接弧圆心;

202:计算获得辊缝处的钢管半径;

203:基于辊缝处的钢管半径确定辊缝处钢管的外轮廓和内轮廓;

204:基于辊缝处钢管的外轮廓和内轮廓获得各机架出口处的钢管实际截面积。

进一步地,在本发明所述的无缝钢管连轧管机孔型设计方法中,在步骤201中:

根据下述公式计算获得第i个机架对应的槽底弧偏心距Ecc

基于所述槽底弧半径初始值、脱离弧半径初始值和所述槽底弧偏心距Ecc

根据已知的第一脱离角与辊缝的几何关系,获得连接弧半径和连接弧圆心。

在本发明的上述技术方案中,在某些实施方式下,根据已知的第一脱离角与辊缝的几何关系,可以通过CAD绘图软件获得连接弧半径和连接弧圆心。

进一步地,在本发明所述的无缝钢管连轧管机孔型设计方法中,在步骤202中:基于下式计算获得第i个机架对应的辊缝处钢管的半径OB

进一步地,在本发明所述的无缝钢管连轧管机孔型设计方法中,在步骤203中:

基于辊缝处钢管的半径OB

根据已知的第i个机架对应的管辊接触角确定钢管和轧辊的脱离点P1;

根据P1和P2确定辊缝处钢管的外轮廓;

基于所述外轮廓和钢管的壁厚,确定辊缝处钢管的内轮廓。

进一步地,在本发明所述的无缝钢管连轧管机孔型设计方法中,所述第一阈值为0.5%。

进一步地,在本发明所述的无缝钢管连轧管机孔型设计方法中,所述第二阈值为0.5%。

进一步地,在本发明所述的无缝钢管连轧管机孔型设计方法中,在步骤400中,将脱离弧半径增大0.05mm。

进一步地,在本发明所述的无缝钢管连轧管机孔型设计方法中,在步骤500中,将槽底弧半径减小0.05mm。

本发明所述的无缝钢管连轧管机孔型设计方法相较于现有技术具有如下所述的优点以及有益效果:

本发明所述的无缝钢管连轧管机孔型设计方法操作简便,容易实现,其通过对无缝钢管连轧管机孔型进行合理的操作设计,可以缓解现有连轧管机生产无缝钢管过程中钢管内壁表面润滑剂氧化铁皮集中而造成内表面出现划伤的问题。该无缝钢管连轧管机孔型设计方法方便快捷准确,能够以管棒接触角为设定条件,通过孔型面积的计算获得孔型的参数。

采用本发明所述的无缝钢管连轧管机孔型设计方法可以有效减轻钢管内壁划伤,降低因钢管内壁表面划伤的探伤报伤率,以保证钢管内表面可以获得良好的表面光洁度,其可以提高钢管的合格率及成材率,降低成产过程中所产生的废品量和成本。

具体实施方式

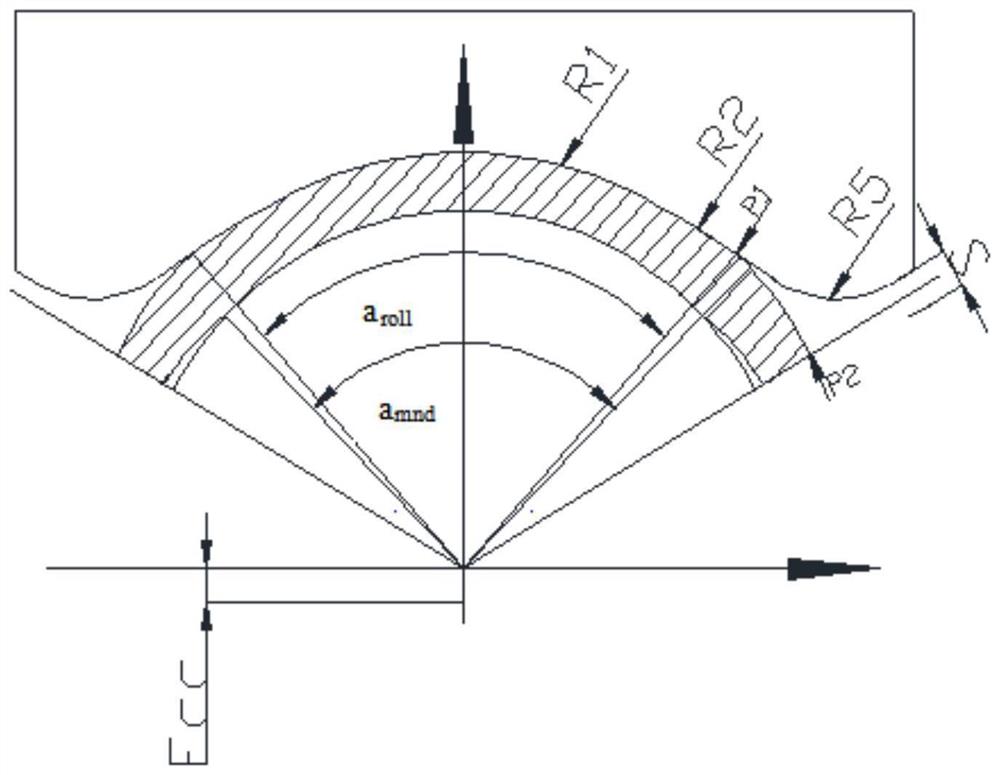

图1为无缝钢管连轧管机轧辊的孔型断面示意图。

图2示意性地显示了本发明所述的无缝钢管连轧管机孔型设计方法的操作流程图。

具体实施方式

下面将结合具体的实施例对无缝钢管连轧管机孔型设计方法做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

本发明提供了一种无缝钢管连轧管机孔型设计方法,采用该无缝钢管连轧管机孔型设计方法可以有效缓解现有连轧管机生产无缝钢管过程中钢管内壁表面润滑剂氧化铁皮集中而造成内表面出现划伤的问题。

图1为无缝钢管连轧管机轧辊的孔型断面示意图。

如图1所示,在本发明中,无缝钢管连轧管机的孔型结构由自孔型中心线起依次衔接的槽底弧、脱离弧、连接弧和辊缝S构成,槽底弧的半径可以表示为R1,脱离弧的半径可以表示为R2,连接弧的半径可以表示为R5。图1中所示的阴影部分表示为孔型断面上钢管的截面,阴影上面表示为连轧辊孔型,阴影下面表示为芯棒,Ecc表示为槽底弧偏心距。

进一步参阅图1可以看出,在本发明中,管辊接触角a

采用本发明所述的无缝钢管连轧管机孔型设计方法所输出的结果为上述槽底弧、脱离弧和连接弧的圆心坐标和半径,从而可以快速便捷准确地获得孔型尺寸。本发明通过设定无缝钢管连轧管机中的管辊接触角a

图2示意性地显示了本发明所述的无缝钢管连轧管机孔型设计方法的操作流程图。

如图2所示,在本发明所述的无缝钢管连轧管机孔型设计方法中,可以首选输入孔型设计的设定参数,输入的设定参数可以包括:毛管外径D

在采用本发明所述的无缝钢管连轧管机孔型设计方法时,对于连轧管机的每一个机架,均执行下述步骤100-500,以获得该机架的孔型:

100:计算各机架出口处的钢管理论截面积。

在本发明的上述步骤100中,根据已知的毛管外径D

S

相应地,根据已知的各机架平均延伸系数λ

S

在上述公式(2)中,上述i=1,2,……n,其表示第i个机架对应的参数;n则表示连轧管机的机架数。

200:赋予槽底弧半径R1

在本发明中,本发明所述的上述步骤200可以进一步包括下述步骤201-204:

步骤201:根据所述槽底弧半径初始值和脱离弧半径初始值,获得槽底弧圆心、脱离弧圆心、连接弧半径和连接弧圆心。

需要说明的是,在步骤201中,根据下述公式(3)可以计算获得第i个机架对应的槽底弧偏心距Ecc

Ecc

在上述公式(3)中,R1

相应地,在步骤201中,基于槽底弧半径初始值、脱离弧半径初始值和槽底弧偏心距Ecc

步骤202:计算获得辊缝处的钢管半径。

在本发明所述的步骤202中,由机架对应的宽展系数可以计算出辊缝处钢管的半径。在本发明中,可以基于下述公式(4)计算获得第i个机架对应的辊缝处钢管的半径OB

OBi=(R1

在上述公式(4)中,B

步骤203:基于辊缝处的钢管半径确定辊缝处钢管的外轮廓和内轮廓。

在本发明所述的步骤203中,根据辊缝处钢管的半径OB

相应地,根据脱离点P1和交点P2的位置可以进一步确定辊缝处钢管的外轮廓(等效为圆弧);已知辊缝处钢管的外轮廓和钢管的壁厚,则可以有效确定辊缝处钢管的内轮廓。

步骤204:基于辊缝处钢管的外轮廓和内轮廓获得各机架出口处的钢管实际截面积M。

300:计算获得管棒接触角实际值φ:

400:将管棒接触角实际值φ与设定的管棒接触角设定值a

在本发明上述步骤400中,其通过改变脱离弧半径以进行迭代,直到管棒接触角实际值φ与设定的管棒接触角设定值a

500:将钢管实际截面积M与钢管理论截面积S

在本发明上述步骤500中,其通过改变槽底弧半径以进行迭代,较少误差,直到钢管实际截面积M与钢管理论截面积S

参阅图2可以看出,在图2所示的流程图中“ng”可以表示机架的总数。

相应地,对于连轧管机的每一个机架,均执行上述步骤100-500;当第一架计算完成之后依次以同样的步骤计算后续机架的孔型参数,直到完成所有机架孔型参数计算。

需要说明的是,在某些实施方式中,本发明所述步骤(4)中的第一阈值△1可以设定为0.5%;相应地,在某些实施方式中,本发明所述步骤(5)中的第二阈值△2也可以设定为0.5%。

综上所述可以看出,本发明所述的无缝钢管连轧管机孔型设计方法操作简便,容易实现,其通过对无缝钢管连轧管机孔型进行合理的操作设计,可以缓解现有连轧管机生产无缝钢管过程中钢管内壁表面润滑剂氧化铁皮集中而造成内表面出现划伤的问题。该无缝钢管连轧管机孔型设计方法方便快捷准确,能够以管棒接触角为设定条件,通过孔型面积的计算获得孔型的参数。

采用本发明所述的无缝钢管连轧管机孔型设计方法可以有效减轻钢管内壁划伤,降低因钢管内壁表面划伤的探伤报伤率,以保证钢管内表面可以获得良好的表面光洁度,其可以提高钢管的合格率及成材率,降低成产过程中所产生的废品量和成本。

此外,需要说明的是,本发明所述的无缝钢管连轧管机孔型设计方法可以方便通过编制计算经程序进行计算。

需要说明的是,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

还需要注意的是,以上所列举的实施例仅为本发明的具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

- 一种利用五机架连轧机生产无缝钢管的孔型设计方法

- 一种利用五机架连轧机生产无缝钢管的孔型设计方法