发泡配制剂分配方法

文献发布时间:2023-06-19 18:32:25

实施方案涉及一种用于分配发泡配制剂的方法。更具体地,实施方案涉及一种用于将发泡配制剂分配在轮胎的内表面上的方法。

背景技术

轮胎(tires,tyre)撞击路面发出的噪音是一种常见的公害,并且声音污染对城市和农村地区都有负面影响。由于所产生的噪音在轮胎的内腔中共振,会降低轮胎的耐用性,因此所产生的噪音对轮胎本身也是有害的。因此,产生较少噪音的轮胎是极为需要的。已经进行了许多尝试来生产这种轮胎,然而,仍然需要一种高效且低成本的大规模生产无声或降低噪音轮胎的方法。

现有技术的若干部分表明各种实现声音衰减的手段,但是可能最有前景的是在轮胎内使用泡沫来帮助抑制声音产生。至少从20世纪70年代就已经知道,可通过使用聚氨酯固体泡沫(例如,常见板坯泡沫)来降低轮胎噪音,该聚氨酯固体泡沫被切割成形并放置在无内胎充气橡胶轮胎内,并用粘合剂保持在适当的位置(参见美国专利第4,392,522号)。以这种方式在轮胎中放置泡沫是麻烦的,并且不容易自动化,因此需要一种更有效的方法来生产其中具有聚氨酯泡沫的轮胎。这种粘合剂的存在也阻止了这些轮胎被轻易切碎和回收。

已经进行了各种尝试来改进此过程。例如,美国专利第9,315,611号公开的方法公开了液体聚氨酯泡沫的使用,该液体聚氨酯泡沫可喷雾在轮胎的内腔中,并随后固化,以降低轮胎使用时产生的噪音。本专利所利用的特定类型的聚氨酯泡沫(由聚醚和聚酯二醇的混合物形成,其进一步与二异氰酸酯混合)对于轮胎的大规模生产可能是不理想的,原因有几个,最值得注意的一个原因是对轮胎内部的粘合性差,这可能导致轮胎长期使用后粘合失效(即脱层)。现有技术的其它部分未能公开能够充分粘合到轮胎内部并且也适合于有效的大规模生产的泡沫的使用。

出于所有这些原因以及更多原因,需要一种将发泡反应混合物分配在轮胎内部上的方法,该方法在腔表面上对丁基橡胶具有更好的粘合性,丁基橡胶通常是轮胎内部的衬里。

发明内容

实施方案涉及一种将发泡配制剂分配在轮胎的内表面上的方法。此方法的第一实施方案的特征可在于填充热固性泡沫配制剂(例如由异氰酸酯反应性组分和异氰酸酯组分的混合物产生的泡沫)的快速反应的开孔柔性腔、无内胎充气轮胎和喷雾分配混合头。

在此实施方案中,轮胎转向沿其竖直轴线(与地球重力方向共线的轴线)旋转,搁置在其外侧壁中的一个外侧壁上,其中轮胎径向方向在水平平面中,与水平平面成加或减一定范围(例如,5度、10度、20度、30度、45度或60度等)。将发泡配制剂喷雾到轮胎内腔的内胎面表面和/或两个侧壁表面上。喷雾可经由任意数量的喷雾头、喷嘴等在内表面上单独或同时进行。

发泡配制剂可作为围绕轮胎圆周一次通过的单一涂层或多个涂层喷雾到轮胎的内部。发泡配制剂的涂层可以图案喷雾,该图案通过不同的喷雾嘴设计或通过使用喷雾罩(通常用于喷雾交通标志)来实现。喷雾头可以是喷雾分配混合头,诸如固瑞克公司(Graco)和Probler生产的那些喷雾头。喷雾可通过任何功能相关的构件进行,包括经由自动机械臂、固定喷雾器,或对较大的轮胎手动进行。

在另一个实施方案中,发泡配制剂可经由自动或手动倾倒来分配,因此配制剂可经由使用触变剂而具有触变性,该触变剂包括煅制该二氧化硅、其它填料和流变改性液体,使得在倾倒配制剂时不会滴落到轮胎内侧壁上。

经由倾倒或喷雾(或两者)的分配可通过在固定轮胎内旋转喷雾头或倾倒机构或通过围绕固定喷雾器转动轮胎等来完成。喷雾头或倾倒机构和轮胎也可同时在相反的方向上移动或旋转,以改善配制剂施加时间等。在又一个实施方案中,配制剂中待涂覆的轮胎可描述为位于其侧壁上(水平的),而不限制本发明公开的方法所覆盖的轮胎的尺寸。本文公开的方法/工艺可利用任何具有功能的施加构件。例如,轮胎可沿着带有自动喷雾器的传送带移动,该自动喷雾器定位成使得它可将发泡配制剂分配到轮胎的内表面上,而不必旋转轮胎,然后对后续的轮胎重复该操作。喷雾在轮胎内部的发泡配制剂的量可根据所需的性能而变化,并以各种几何(或甚至随机)图案喷雾在轮胎的内表面上。

该方法所覆盖的轮胎可包括但不限于用于自行车、摩托车、消费型和商用汽车、飞机、采矿设备以及重型工业和农场设备的轮胎。轮胎供应商的示例包括普利司通轮胎公司(Bridgestone)、米其林公司(Michelin)、倍耐力公司(Pirelli)、锦湖轮胎公司(Kumho)、马牌轮胎公司(Continental)、邓禄普公司(Dunlop)、固特异轮胎公司(Goodyear)、韩泰轮胎公司(Hankook Tire)、通伊欧轮胎公司(Toyo Tires)、优科豪马轮胎公司(YokohamaTire)、库珀轮胎与橡胶公司(Cooper Tire andRubber)、百路驰公司(BF Goodrich)等。

另一个实施方案可描述为用于将发泡配制剂分配在轮胎上的方法,该方法包括轮胎,该轮胎包括至少一个内表面、至少一个外侧壁部分和至少一个外胎面部分;和泡沫配制剂;其中将该泡沫配制剂分配在该轮胎的该至少一个内表面上,该轮胎定向成使得在分配该泡沫配制剂时,该轮胎可搁置在至少一个外侧壁部分上。分配在轮胎的至少一个内表面上的泡沫配制剂可形成聚氨酯泡沫。发泡配制剂可包含至少一种聚胺或聚醚胺。

此实施方案还可包括喷雾头,其中发泡配制剂经由喷雾头分配在轮胎的至少一个内表面上。喷雾头可旋转,同时将发泡配制剂分配在轮胎的至少一个内表面上。轮胎可沿其自身的竖直轴线旋转,同时将发泡配制剂分配在轮胎的至少一个内表面上。发泡配制剂可分配在轮胎的内表面的至少一个内侧壁部分或至少一个内胎面部分上。发泡配制剂也可以图案分配在轮胎的至少一个内表面上。

在此实施方案和其它实施方案中,发泡配制剂可分配在轮胎的至少一个内表面上,轮胎沿其竖直轴线定向,其中轮胎的径向方向在水平平面中,其中轮胎在水平平面中的径向方向与水平平面成±0度至60度。

以所描述的方式生产内部用聚氨酯泡沫涂覆的轮胎的一个主要益处是产生降低的噪音轮胎所需的时间的大大减少。另外,所公开的主题中利用的发泡配制剂与轮胎的内表面具有优异粘合性。这意味着许多实施方案不需要使用粘合剂(或少得多)。这种粘合剂是由低分子量丁基橡胶或硅酮密封剂制成的胶粘粘合剂(如美国专利申请2019/0177486A1中所述)。因此,由于减少了上述粘性粘合剂的存在或完全不存在,具有施加到轮胎内表面的本发明公开的发泡配制剂的轮胎可更容易地在商业轮胎切碎机中切碎以用于轮胎回收。

附图说明

在以下详细描述和附图中公开了各种实施方案:

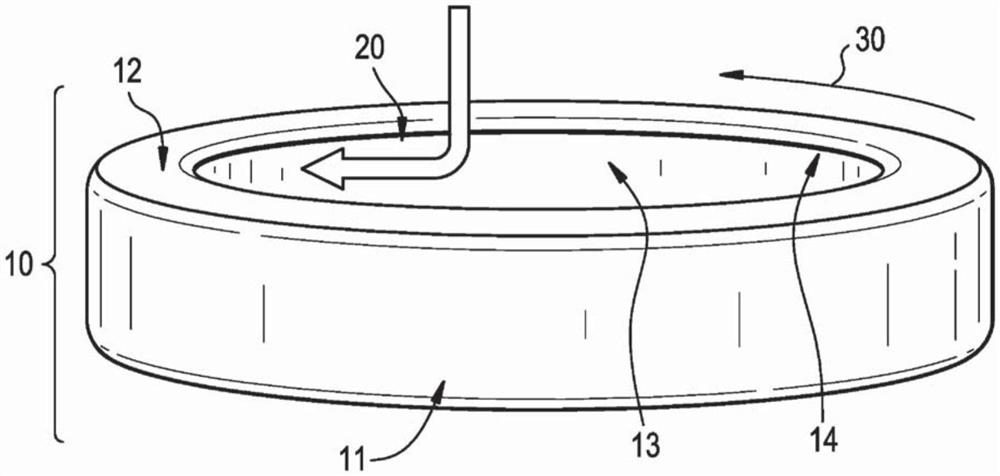

图1是旋转轮胎和喷雾头的图。

具体实施方式

实施方案涉及一种施加用于形成聚氨酯(PUR)的泡沫形成反应性混合物的方法。

发泡配制剂可依赖于聚氨酯/聚脲聚合物的存在,这些聚合物是由异氰酸酯组分提供的异氰酸酯部分与由异氰酸酯反应性组分提供的异氰酸酯反应部分的反应产物。异氰酸酯组分包括至少一种异氰酸酯(例如,聚异氰酸酯和/或异氰酸酯封端的预聚物)。异氰酸酯反应性组分包括至少一种多元醇组分,其包括一种或多种多元醇;以及至少一种或多种聚胺。异氰酸酯反应性组分和/或异氰酸酯组分可各自独立地包括一种或多种任选添加剂组分(诸如发泡剂、防火材料、填料、催化剂、固化剂、增链剂、阻燃剂、粘度调节剂、颜料、稳定剂、表面活性剂诸如硅酮表面活性剂、增塑剂、沸石、除湿剂和/或其它改变所得最终聚氨酯产品性质的添加剂)。

多元醇组分包括至少一种聚醚多元醇和/或聚酯多元醇。示例性聚醚多元醇为环氧烷(诸如至少一种环氧乙烷、环氧丙烷和/或环氧丁烷)与每个分子含有2到8个活性氢原子的引发剂的反应产物。示例性引发剂包括乙二醇、二甘醇、丙二醇、二丙二醇、丁烷二醇、甘油、三羟甲基丙烷、三乙醇胺、季戊四醇、山梨醇、乙二胺、甲苯二胺、二氨基二苯基甲烷、聚亚甲基聚亚苯基聚胺、乙醇胺、二乙醇胺,和这类引发剂的混合物。示例性多元醇包括可购自陶氏化学公司(The Dow Chemical Company)的VORANOL

多元醇组分可包括可用以形成粘弹性聚氨酯泡沫的多元醇。例如,多元醇组分可包括聚氧乙烯-聚氧丙烯聚醚多元醇,其具有至少50重量%的环氧乙烷含量,具有2至6(例如2至4)的标称羟基官能度,并且具有500g/mol至5000g/mol(例如500g/mol至4000g/mol、600g/mol至3000g/mol、600g/mol至2000g/mol、700g/mol至1500g/mol和/或800g/mol至1200g/mol)的数均分子量。环氧乙烷含量为至少50重量%的聚氧乙烯-聚氧丙烯聚醚多元醇可占异氰酸酯反应性组分的5重量%至90重量%(例如10重量%至90重量%、35重量%至90重量%、40重量%至85重量%、50重量%至85重量%、50重量%至80重量%和/或55重量%至70重量%)。环氧乙烷含量为至少50重量%的的聚氧乙烯-聚氧丙烯聚醚多元醇可为异氰酸酯反应性组分中的主要组分。

多元醇组分可包括环氧乙烷含量小于20重量%的聚氧丙烯-聚氧乙烯聚醚多元醇,其具有2至6(例如2到4)的标称羟基官能度并且具有大于1000g/mol(或大于1500g/mol)且小于6000g/mol的数均分子量。举例来说,分子量可为1500g/mol至5000g/mol、1600g/mol至5000g/mol、2000g/mol至4000g/mol和/或2500g/mol至3500g/mol。环氧乙烷含量小于20重量%的聚氧丙烯-聚氧乙烯聚醚多元醇可占异氰酸酯反应性组分的5重量%至90重量%(例如5重量%至70重量%、5重量%至50重量%、10重量%至40重量%和/或10重量%至30重量%)。环氧乙烷含量小于20重量%的聚氧丙烯-聚氧乙烯聚醚多元醇可与环氧乙烷含量为至少50重量%的聚氧丙烯聚醚多元醇共混,而其中的后者以更大量包括。

多元醇组分可包括聚氧丙烯聚醚多元醇,其具有2至6(例如2至4)的标称羟基官能度,并且具有500g/mol至5000g/mol(例如500g/mol至4000g/mol、600g/mol至3000g/mol、600g/mol至2000g/mol、700g/mol至1500g/mol和/或800g/mol至1200g/mol)的数均分子量。聚氧丙烯聚醚多元醇可占异氰酸酯反应性组分的5重量%至90重量%(例如5重量%至70重量%、5重量%至50重量%、10重量%至40重量%和/或10重量%至30重量%)。聚氧丙烯聚醚多元醇可与环氧乙烷含量为至少50重量%的聚氧丙烯聚醚多元醇共混,而其中后者以更大的量包括。

在示例性实施方案中,用于形成聚氨酯泡沫的异氰酸酯反应性组分的多元醇组分可包括一种或多种多元醇。多元醇组分可包括如通过ASTM D4274、测试方法D所测量的平均羟基数(OH数)范围为15mg KOH/g-700mg KOH/g(平均混合物)的分子。多元醇组分的平均OH数优选为20-80、更优选地为20-70、又更优选地为25-60、最优选地为28至34。

在此实施方案中,对应的异氰酸酯可具有如通过ASTM D5155所测量的优选地为25%-49%、更优选地为26%-35%的%NCO或异氰酸酯范围,并且以优选地0.5∶1至1.8∶1的异氰酸酯组分与多元醇组分的质量比率使用。

异氰酸酯组分可包括一种或多种异氰酸酯,诸如多异氰酸酯和/或异氰酸酯封端的预聚物。异氰酸酯可为作为脂族、环脂族、脂环族、芳基脂肪族和/或芳香族多异氰酸酯或其衍生物的含异氰酸酯反应物。示例性衍生物包括脲基甲酸酯、缩二脲和NCO(异氰酸酯部分)封端的预聚物。例如,异氰酸酯组分可包括至少一种芳香族异氰酸酯,例如至少一种芳香族多异氰酸酯或衍生自芳香族多异氰酸酯的至少一种异氰酸酯封端的预聚物。异氰酸酯组分可包括甲苯二异氰酸酯(TDI)的至少一种异构体、粗TDI、二苯基亚甲基二异氰酸酯(MDI)的至少一种异构体、粗MDI和/或更高官能度的亚甲基多苯基多异氰酸酯。示例包括呈其2,4和2,6-异构体形式的TDI和它们的混合物,和呈其2,4′-、2,2′-和4,4′-异构体形式的MDI和它们的混合物。MDI和其低聚物的混合物可为粗MDI或聚合MDI和/或MDI的已知变体,该变体包含氨酯、脲基甲酸酯、脲、缩二脲、碳化二亚胺、脲酮亚胺和/或异氰脲酸酯基团。示例性异氰酸酯包括PAPI

与催化剂包组合的多元醇中的EO-PO比率的某种组合可引起改善的泡沫对轮胎的粘合,对外部粘合剂的需要减少或消除。本发明公开的方法的额外实施方案可包括含有煅制二氧化硅的泡沫配制剂(包括表面官能化的类型)以在竖直壁上的涂层中赋予额外的抗流挂性。

用于形成聚氨酯泡沫的异氰酸酯反应性组分的聚胺组分可包括一种或多种聚胺。聚胺可以是乙二胺、1,3-二氨基-丙烷、1,4-二氨基-丁烷、二亚乙基三胺、四亚乙基五胺、五亚乙基六胺、六亚乙基二胺、双(3-氨基丙基)胺、双(己亚乙基)三胺、三(2-氨基乙基)胺、三亚乙基四胺、N,N′-双(3-氨基丙基)-1,3-丙二胺、1,2-双(2-氨基乙氧基)乙烷、支链聚亚乙基亚胺、壳聚糖、乳菌素、明胶、1,3-二氨基-胍、1,1-二甲基双胍、胍、精氨酸、赖氨酸、鸟氨酸或它们的组合。在一些实施方案中,可使用具有一个或多个-OH基团和一个或多个-NH-或NH

聚胺也可以是(例如)含有末端氨基的聚氧化烯或聚氧化烷基化化合物,诸如以商品名Jeffamine(来自亨斯迈公司(Huntsman))商购的,可购买的的聚醚胺(来自巴斯夫公司(BASF))或PC胺(来自尼特罗公司(Nitroil)),特别是平均分子量在约200g/mol至5000g/mol范围内的那些,特别是如下:

-具有2-氨基丙基或2-氨基丁基末端基团的聚醚二胺,尤其是Jeffamine D-230、Jeffamine D-400、Jeffamine D-2000、Jeffamine D-4000、Jeffamine XTJ-582、JeffamineXTJ-578、Jeffamine HK-511、Jeffamine ED-600、Jeffamine ED-900、Jeffamine ED-2003、Jeffamine XTJ-568、Jeffamine XTJ-569、Jeffamine THF-100、Jeffamine THF 140、Jeffamine THF-230、Jeffamine XTJ-533或Jeffamine XTJ-536(所有都购自亨斯迈)。

-来自聚(四亚甲基醚)胺化的4-氨基丁基封端的聚醚二醇,尤其是JeffamineTHF-170(来自亨斯迈)。

-聚醚单胺,特别是醇启动型,诸如Jeffamine M-600、Jeffamine M-1000、Jeffamine M-2005、Jeffamine M-2070、Jeffamine XTJ-581、Jeffamine XTJ-249、Jeffamine XTJ-435;或烷基酚引发型,如Jeffamine XTJ-436(所有都购自亨斯迈)。

-来自二醇的聚烷氧基化的聚醚,特别是作为Jeffamine RFD-270(来自亨斯迈)的丙氧基-1,4-二羟甲基环己烷。

-聚醚三胺,尤其是Jeffamine T-403、Jeffamine T-3000、Jeffamine T-5000或Jeffamine XTJ-566(所有都购自亨斯迈)。

-具有仲氨基的聚醚,尤其是Jeffamine SD-231、Jeffamine SD-401、JeffamineSD-2001或Jeffamine ST-404(所有都购自亨斯迈)。

-氨基丙基化聚醚胺,如可通过使聚醚胺与丙烯腈反应并随后氢化获得。

其中,优选的是具有伯氨基的聚醚胺。其中,还提供了平均分子量在约220g/mol至2000g/mol范围内的聚醚胺。

一类优选的聚醚胺是聚氧丙烯二胺,其任选地具有其它氧化烯单元的部分,诸如特别是氧化乙烯或1,2-氧化丁烯单元;或聚(四亚甲基醚)二胺,其任选地具有1,2-氧化丙烯单元;或主要具有1,2-氧化丙烯单元的聚醚单胺或二胺或三胺,其来自1,2-氧化丙烯与选自由醇、脂肪醇、烷基酚、二醇和三醇组成的组的起始分子的加聚。

甚至更优选地,聚醚胺可以是平均分子量在约220g/mol至2000g/mol范围内的聚氧丙烯二胺。最优选地,聚醚是平均分子量在约400g/mol至500g/mol的范围内的聚氧丙烯二胺,尤其是Jeffamine D-400或Jeffamine XTJ-582(两者均购自亨斯迈)或PC-胺DA 400(来自尼特罗公司)或聚醚胺D400(来自巴斯夫公司)。

如果存在的话,表面活性剂可以是一种或多种硅酮表面活性剂,诸如有机硅酮型,诸如通过将环氧丙烷且随后环氧乙烷依次添加到丙二醇中制备的那些;固体或液体有机硅酮、以及长链醇的聚乙二醇醚。通过将环氧丙烷且随后环氧乙烷依次添加到丙二醇中制备的硅酮表面活性剂是优选的,固体或液体有机硅酮同样是优选的。有用的有机硅酮表面活性剂的示例包括可商购的聚硅氧烷/聚醚共聚物,诸如TEGOSTAB(赢创公司(Evonik)AG的商标)B8462、B8404、B8871、B1048、B8462、B8427、B8433、B8734 LF2和B8404、以及VORASURFDC-193、DC-198、DC-5000、DC-5043、DC-5098和DC-5043表面活性剂(可购自陶氏化学公司)以及可购自迈图高性能材料公司(Momentive Performance Materials)的NIAX L-627、NIAX L-620、Niax L-6900和NIAX L-618。在一个实施方案中,表面活性剂可占异氰酸酯组分的总重量的0.1%至5%,优选地0.25%至2.5%。

任选的添加剂组分可包括一种或多种发泡剂(诸如水、二氧化碳、丙酮、烃诸如戊烷、氢氯氟烃和氢氟烯烃)、一种或多种填料(诸如防火材料、氧化物、陶瓷和本领域已知的其它填料)、一种或多种催化剂、一种或多种固化剂、一种或多种增链剂、一种或多种交联剂、一种或多种去湿剂、一种或多种染料/颜料、一种或多种抗氧化剂、一种或多种UV稳定剂、一种或多种脱模剂、一种或多种助粘剂、一种或多种成核添加剂以及本领域已知的其它添加剂。任选的添加剂组分可以经由专用物料流添加或与反应性组分(例如,多元醇)之一预混合。水是优选的发泡剂,并且相对于多元醇组分的总质量以优选地3%-8%使用。

增强纤维也是制造PUR和/或PIR泡沫中的额外、任选的(但有用的)添加剂组分。增强纤维(诸如玻璃纤维、玄武岩纤维、碳纤维、尼龙纤维等)可用于增强最终形成泡沫的机械性质。

此处列出的实施方案是非限制性的,并且可根据需要混合各种比率的多元醇、聚胺、异氰酸酯和其它组分以实现最佳性能。此类组分的非详尽列表可参见表1。

在一个实施方案中,本发明公开的方法可包括新的轮胎。这些轮胎的内表面未经表面涂覆、清洁或预处理。其按所接收考虑并使用。使用的轮胎(例如,使用里程少于5000英里的轮胎)也用于这种应用,在应用前需要去除最少的灰尘和污垢。

新的或使用的轮胎围绕竖直轴线(与地球重力的方向共线的轴线)旋转,其中轮胎径向方向在水平平面中。轮胎以30RPM-120RPM旋转。低压或高压热固性给药单元(典型的供应商:固瑞克公司、佳能公司(Cannon))可填充有多元醇和异氰酸酯配制剂,如其中所述。罐和循环中的材料温度可在75℃至135℃范围内。流速可设置在10克/秒-150克/秒的范围内。系统压力可以在10PSI-2000PSI范围内。

一系列混合头、混合室、喷枪可与低压或高压热固性给药设备结合使用。典型的供应商是固瑞克公司和佳能公司。喷雾嘴可用于调整喷雾型式和流动方向,以在给定轮胎内部以不同角度和宽度施加泡沫。典型的喷雾嘴供应商是固瑞克公司、佳能公司和诺信公司(Nordson)。施加喷雾开口可在0.035英寸至0.125英寸的范围内。喷雾尖端可与圆周中心线成直线放置,垂直距离为6英寸至12英寸(与轮胎内表面成+/-45°角的范围)。

可以计划喷雾顺序,使得喷雾作为围绕轮胎圆周1圈的单个涂层来完成,或者作为围绕圆周多圈的多个涂层来完成。喷雾时间可在1秒-8秒范围内。材料凝胶时间可在10秒-40秒范围内,其中无粘性时间在15秒-120秒范围内。轮胎在凝胶时间内高速旋转,并且在凝胶与无粘性时间之间减速至零。

固化后的泡沫几何形状主要取决于材料体积、流速、喷嘴几何形状、喷嘴到轮胎内表面的距离以及喷嘴与轮胎内表面的角度。在一个实施方案中,泡沫几何形状可具有1英寸宽×0.5英寸厚至10英寸宽×3英寸厚范围内的横截面。泡沫一旦形成,可根据需要通过物理或自动方式形成不同的厚度或形状。例如,可将泡沫修整成更薄的厚度等。

在一个优选实施方案中,轮胎是新的,并且轮胎内表面未经表面涂覆、清洁或预处理。轮胎如所接收使用。轮胎围绕竖直轴线(与地球重力的方向共线的轴线)旋转,其中轮胎径向方向在水平平面中。轮胎以45RPM旋转。高压Cannon CF热固性给药单元填充有多元醇和异氰酸酯配制剂,如其中所述。罐和循环中的材料温度设置为100℃。材料循环温度设置为105℃,并且流速设置为85克/秒。系统压力设置为1000PSI。

Cannon FPL混合头连接到Cannon CF机器。该混合头能够混合多元醇和异氰酸酯,以及用溶剂冲洗,用于配制剂施加后清洁。标准Cannon喷嘴连接到FPL混合头,以产生扇形喷雾。喷嘴尖端具有0.075英寸开口。喷雾尖端与轮胎的圆周中心线成一直线,垂直于轮胎内表面的距离为9.5英寸。设置喷雾顺序以将发泡配制剂施加4.0秒,这导致在轮胎圆周的2.99转内施加材料。

此优选实施例中的材料将具有大约15秒的凝胶时间和大约30秒的无粘性时间。此优选实施方案的泡沫几何形状具有8英寸宽×1英寸厚的横截面。

图1(Figure1,Fig.1)是示出围绕固定喷雾头20旋转的轮胎10的图。如图1所示,在此实施方案中,轮胎10可侧放,同时围绕固定喷雾头20旋转。轮胎10可由外胎面部分11和侧壁部分12组成。胎面部分11是当轮胎10在使用中时与路面相接的部分,并且侧壁12是通常大致垂直于胎面部分11的部分。轮胎10的特征还在于内腔,当轮胎10在使用中时,空气储存于该内腔中。此内腔具有至少一个内轮胎表面,该内轮胎表面包括内胎面部分13和内侧壁部分14。这些内部部分对应于外部部分,并且是它们的另一侧。

图中的喷雾头20示出为L形箭头,其中箭头的点表示头部以及发泡配制剂喷雾的方向,箭头的其余部分对应于将加压泡沫喷雾到轮胎的内部部分中所需的机械组件、管道等。

图1中还示出了轮胎10相对于喷雾头的旋转(轮胎旋转的方向30在该图中示出为弯曲箭头)。在此实施方案中,轮胎10被转动为沿着其竖直轴线(与地球重力的方向共线的轴线)旋转,搁置在轮胎10外侧壁12中的一个外侧壁上,其中轮胎径向方向在水平平面中,与水平平面成加或减某一范围(例如,20度、30度、45度或60度等)。将发泡配制物喷雾到轮胎内部的内胎面表面13和/或两个侧壁表面14上。喷雾可经由任意数量的喷雾嘴在这些内表面上单独或同时进行。

换句话说,当轮胎10围绕喷雾头20旋转时,该轮胎搁置在其一个侧壁部分12上,该喷雾头定位成使得发泡配制物可喷雾到轮胎10的内表面上。轮胎10可通过任何功能构件旋转。为了保持涂层的一致性,喷雾可偏向于在(垂直定位的)内胎面侧13表面的上侧比下侧更先涂覆,以允许下垂。上文详述的的过程可在轮胎搁置在传送带上时执行,从而允许有效的大规模生产。

在一些实施方案中,用于施加发泡配制剂的喷雾头20可围绕固定轮胎10旋转。轮胎10可类似于图1所示的轮胎10定向。然而,在一些实施方案中,可在轮胎不旋转时移动喷雾头20。在该实施方案中,喷雾头20在轮胎10内旋转,以将发泡配制物喷雾到轮胎10的内表面上。此类喷雾头20旋转可通过任何功能构件来实现,包括使用机械臂,而轮胎10侧靠在传送带上。

应注意,在轮胎10和喷雾头20的旋转彼此相反以实现发泡配制剂的更快施加的实施方案中,轮胎10和喷雾头20的旋转(轮胎旋转方向30在该图中示出为弯曲箭头)也可联接在一起。

标准汽车轮胎10的特征在于有外胎面部分11和两个侧壁12。轮胎的特征还在于有内腔,其表面是内衬。在一些实施方案中,发泡配制剂可喷雾在此内衬的部分上。内腔和/或内衬的特征在于有内胎面部分13和两个内侧壁部分14,它们对应于轮胎10的类似命名的外部部分。发泡配制剂可选择性地施加到内侧壁部分14或内胎面部分13(或两个部分)。

根据给定消费者的需要,发泡配制剂也可以图案或随机施加在轮胎10的内部。例如,已知轮胎10的滚动(在使用中时)在轮胎腔内部沿着圆周方向产生相对气流。可使这种滚动诱导的气流在特别设计的几何泡沫图案中进出。在这种布置中,当空气通过泡沫的孔壁和支柱流入和流出时,通常由腔共振主导的声波能量以热的形式消散。

一种这样的图案可以是沿轮胎10的内胎面表面13喷雾的规则地间隔的泡沫条。这种图案最大化了可用于消散与沿圆周方向行进的空气相关的能量的表面积。泡沫条相对于圆周方向以正常间隔隔开。当轮胎10沿着路面滚动时,轮胎10在车辆的负载下经历循环变形,因此这种图案提供了吸声并抵抗脱层。

发泡配制物不仅可喷雾,还可成形、雕刻或以其他方式物理地操纵成轮胎10内部上的任何图案。在一些实施方案中,泡沫形成交叉影线图案。可向轮胎的内部施加不同的泡沫图案以提供更好的声音阻尼性能、耐久性等。也可根据所公开的方法的给定应用将不同图案和/或厚度的泡沫施加到轮胎内部的相同或单独部分(例如,侧壁14或胎面13部分)。

在一些实施方案中,当轮胎10搁置在其侧壁12上时,该轮胎可沿着传送带移动。一个外部轮胎侧壁12可搁置在传送带上,而轮胎10的外胎面部分11垂直于传送带(并且另一个侧壁12平行于传送带)。当轮胎10沿着传送带移动时,喷雾头20可从上方进入轮胎,并将发泡配制物喷雾到轮胎10的内表面上。完全设想其它实施方案,其中喷雾头20可以从下方(或从上方和下方一致地)进入轮胎10,以更快速地施加发泡配制剂。

如上所述,分配发泡配制剂的喷雾头20可放置在机械臂上。该机械臂可操纵轮胎10内的喷雾头,然后旋转(或使轮胎10围绕喷雾头20旋转)以施加发泡配制剂。

递送聚氨酯发泡配制剂的喷雾头20通常保持给定配制剂的两种组分分开(例如A侧和B侧),然后在配制剂组分分散时将其混合。一种类型的喷雾头20是T形线性混合头,其在混合室中混合加压多元醇和异氰酸酯组分,然后它们离开出口喷嘴,该出口喷嘴将配制剂分配到衬底上。这种划分中的衬底是轮胎10的内表面。

应注意,可利用施加发泡配制剂的任何具有功能的构件来涂覆轮胎的内腔。此类构件可包括其它类型的喷雾头20,诸如L形混合头、V形线性混合头或四组件混合头。在所公开的方法的一个实施方案中使用的喷雾头20是由固瑞克生产的无空气型喷雾头。“无空气”意味着当泡沫配制剂喷雾在轮胎的内表面上时,没有推进气体通过喷雾头20喷出。为了清洁等目的,气体可在喷射之间通过喷雾头20。在一个实施方案中,喷雾头20的喷雾尖端可是平坦的锥体或喷射嘴。平坦的锥体是指喷雾的泡沫配制剂的空间分布,并且当从侧面观察时,喷雾的发泡配制剂形成扇形形状。喷射嘴是指喷雾的泡沫配制剂的空间分布,并且当从侧面观察时,喷雾的泡沫配制剂形成锥状形状。

相对于轮胎10利用的喷雾头20的旋转速度可为每次旋转0.5秒至15秒(4rpm至120rpm)。可多次通过,并且如果轮胎10正在旋转,则轮胎10的旋转速度可从5rpm至30rpm恒定。可改变分配体积流速,以改变对于轮胎10上的泡沫涂层实现的最终厚度。发泡配制剂的自动或手动倾倒也可以用于代替在轮胎内表面上喷雾配制剂或与其一起喷雾。

由异氰酸酯反应性组分和异氰酸酯组分的混合物产生的泡沫具有优异粘合性质。这种粘合使得泡沫能够保持附着在轮胎10的内部,而不需要任何(或少得多)粘合剂。

为了测试发泡配制剂在轮胎上的应用,使用的轮胎(例如,使用里程少于5000英里的轮胎)用于此实验。从使用的轮胎上切下轮胎断面。这些断面比轮胎胎面的宽度宽大约2英寸(取决于轮胎,6英寸-8英寸),根据需要在执行应用之前去除最少的灰尘和污垢。对于下表2A、表2B、表3A、表3B中所示的样品,将多元醇和异氰酸酯在小器皿中掺和并倒入轮胎断面上。在通风橱内的600ml塑料容器中,将大约25克-35克的多元醇与异氰酸酯以表中列出的相应比率掺和。实验室和通风橱保持在23℃。立即(在3秒内)用剪切叶片混合器将材料混合3秒-5秒,并立即(在1.5秒内)倾倒在轮胎样品上。发泡配制剂覆盖轮胎样品,并去除从轮胎样品边缘流出的过量配制剂。

轮胎断面也可在来自高压或低压机器(如上所述)的发泡配制剂流下被引导,以将泡沫施加到轮胎断面。或者,多元醇和异氰酸酯可手动混合并倾倒在轮胎断面上。

*注意:上文列出的所有分子量值均以g/mol为单位。

*注意:表2A中显示的值为总体发泡配制剂的重量份数。

*注意:表2B中显示的值为总体发泡配制剂的重量份数。

*注意:C=内聚失效,A=粘合失效。

*注意:C=内聚失效,A=粘合失效。

关于粘合失效的类型:使用手力从轮胎表面拉出发泡材料(来自表2A和表2B)。如果泡沫从轮胎表面剥离,而轮胎上没有任何残留物,则将其视为粘合失效(在表3A和表3B中标记为A)。如果泡沫被撕裂并在轮胎表面留下残留物,则将其视为内聚失效(在表3A和表3B中标记为C)

关于凝胶时间和无粘性时间:将表2A和表2B中配制剂的预混合多元醇与异氰酸酯混合(使用高压机器)并分配在轮胎表面上。一旦起始分配,秒表就开始计时,并且凝胶时间是泡沫形成串的时间(用木制压舌板检查)。无粘性时间是从树脂分配到当用力按压时泡沫表面不粘着木制压舌板的时间。

ASTM E1050是测量蜂窝状和多孔材料的吸声性能(SAC)的标准测试。SAC的理论范围可在0和1之间变化,其中值1指示材料吸收100%的入射声音,并且值0指示样品不吸收任何声音。

对于一些聚氨酯泡沫,一旦形成,通常会在泡沫上形成表皮。这层表皮可阻止或抑制泡沫吸收声音;因此,在有和没有表皮的实验样品(包含的发泡配制剂)上进行SAC测量。下表4中的测试结果数据显示,对于吸声系数(α),有表皮/无表皮样品的差异在600Hz以上变得非常普遍。然而,在150Hz-250Hz之间的感兴趣的频率范围内,在泡沫上存在表皮不会显著影响吸声性能,在该频率范围内,轮胎腔共振噪音对于乘客来说是存在的。对于轮胎直径较大的卡车和公共汽车,频率范围甚至会低于这个范围。这是因为轮胎腔共振频率与轮胎腔的内径和外径的平均值成反比。因此,对于本发明公开的方法的大多数应用来说,在轮胎内侧形成的泡沫衬里上存在表皮应对泡沫声音衰减没有明显的影响。

为了理解声学泡沫对气腔共振的影响,使用VA-One软件应用程序开发了简单的固定振动声学模型。该模型由被气腔包围的轮辋构成。将气腔建模为12.5″高X3.75″宽X29″外径的环形矩形圆环。边缘被建模为具有3mm厚的壁并由铝制成的杯。通过使用声学元件离散化气腔并使用结构元件离散化轮辋来进行有限元分析。为了模拟轮胎-路面激励,气腔的元件中的一个元件用随机振动激励。最后,将道路表面建模为刚性表面,其反射入射到其上的100%的压力波。

通过测量轮胎内部的腔压力和离轮辋表面0.8m处的辐射压力来研究轮胎腔噪音的效应。然后使用在轮辋表面上使用速度信息的边界元件算法来计算一定距离处的表面上的压力。

这种计算机化建模的结果可参见下表5A和表5B。它们显示了腔压力谱(约180Hz)的腔共振峰随着声学阻尼的增加而偏移到较低频率,并且这与共振频率通过增加阻尼来降低的单自由度力学相一致。此外,共振峰高度随着α的增加而下降。对于辐射压力谱,腔共振峰强度降低的类似趋势也是如此,其中腔共振峰几乎完全被遏制。

这些结果表明,提供约10%的吸声性的测试的泡沫材料(发泡配制剂)可显著降低轮胎内辐射压力和腔压力的强度。这还表明,如模拟结果中所见,大范围的声学泡沫(如在阻抗管中测量的α)可用于遏制声学噪音。

也通过计算机化模型测试泡沫厚度的效应,并且这些结果示于下表5C和表5D中。随着泡沫厚度的增加,辐射压力和腔压力谱中的腔共振峰的强度降低,并且峰值频率降低。此外,辐射压力比腔压力受到更大程度的遏制。这意味着测试的最薄泡沫(5mm厚)可遏制一定量的噪音,并且当泡沫施加到轮胎的内表面时,较厚的泡沫意味着更好的遏制。

在上述模拟中,将泡沫处理施加于轮胎的所有内表面上。进行了另一个模拟以了解仅在轮胎的胎面内表面或仅在轮胎的内侧壁表面添加泡沫是否有任何优势。一个模型特征在于仅在内侧壁施加泡沫,而另一模型是仅内胎面表面模型。

在两种模型情况下,所施加的泡沫体积保持恒定。这是通过向侧壁和胎面内表面施加不同厚度的泡沫处理(分别为9.4mm与5mm)来实现的,以解决与胎面内表面相比侧壁的表面积较低的问题。泡沫材料参数完全相同地定义(不同的厚度是不同的α值的原因)。

两种模型的辐射压力和腔压力谱的结果示于下表6A和表6B中。结果表明,在内侧壁表面上施加泡沫比在轮胎的胎面内表面上施加相同量的泡沫在腔共振频率下提供更好的声学性能。

- 发泡成形体用组合物及其制造方法、发泡成形体及其制造方法和发泡成形体用含改性纤维素树脂组合物

- 聚氨酯模具发泡成型预制直埋保温管发泡模具及发泡方法

- 模具发泡成型式预制直埋保温弯头发泡模具及发泡方法

- 发泡剂分配器以及带发泡剂分配器的容器

- 发泡剂分配器以及带发泡剂分配器的容器