用于激光增材制造的连续变焦镜头以及激光熔覆光学系统

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及一种激光增材制造镜头,具体涉及用于激光增材制造的连续变焦镜头以及激光熔覆光学系统。

背景技术

激光增材制造光学系统是一类功能很明显的新型制造系统,此类系统通过高能激光作为能量源逐层熔凝固化材料,将数字化模型直接加工成型,适用于加工复杂异性结构零件。因此在航空发动机制造、汽车工业、钢铁冶金等领域具有广阔的应用前景。

目前激光增材制造系统多采用固定光斑尺寸熔覆镜头,由一定焦准直组加一定焦汇聚组组成,其在理想焦面处具有良好的光斑质量,但当需要不同尺寸光斑时,此种光学系统需通过离焦实现光斑尺寸的增大,此种方式会导致光斑内能量分布严重不均匀,光斑质量退化,进而影响熔覆效率及质量。

发明内容

本发明的目的是解决采用通过离焦实现光斑尺寸增大的方法,存在光斑内能量分布严重不均匀,光斑质量退化,进而影响熔覆效率及质量的问题,而提供了一种用于激光增材制造的连续变焦镜头以及激光熔覆光学系统。

本发明所采用的技术方案是。

一种用于激光增材制造的连续变焦镜头,其特殊之处在于:

包括连续变焦准直组和汇聚镜组;

所述连续变焦准直组包括沿激光出射方向依次设置的正光焦度弯月透镜、第三正光焦度双凸透镜、负光焦度双凹透镜以及第一正光焦度双凸透镜;所述正光焦度弯月透镜和第一正光焦度双凸透镜的位置固定,第三正光焦度双凸透镜、负光焦度双凹透镜可以沿光轴轴向移动;所述正光焦度弯月透镜的射出面为外凸镜面;

所述汇集镜组设置在第一正光焦度双凸透镜的激光出射光路上,用于将第一正光焦度双凸透镜的出射光路聚焦在工作面上;

所述正光焦度弯月透镜、第三正光焦度双凸透镜、负光焦度双凹透镜及第一正光焦度双凸透镜的各参数之间的关系如下:

其中:

进一步地,为了监控连续变焦镜头所形成的光斑状态,加装光斑监控系统,,还包括沿激光光路设置在第一正光焦度双凸透镜与汇集镜组之间的至少一组折轴镜,每组折轴镜包括至少一个平面反射镜,平面反射镜与激光光轴的夹角为45°。

进一步地,所述汇集镜组包括沿激光光路依次设置的至少一个第二正光焦度双凸透镜;

所述正光焦度弯月透镜的材料为H-ZF2;负光焦度双凹透镜的材料为H-ZF2;第三正光焦度双凸透镜的材料为石英;第一正光焦度双凸透镜的材料为石英,第二正光焦度双凸透镜的材料为石英。

进一步地,所述正光焦度弯月透镜与第三正光焦度双凸透镜之间的距离为2mm~58.49mm;第三正光焦度双凸透镜与负光焦度双凹透镜之间的距离为7.69mm~83.69mm,负光焦度双凹透镜与第一正光焦度双凸透镜之间的距离为20.82mm~40.34mm,第二正光焦度双凸透镜到工作面的间隔为294.14mm,则正光焦度弯月透镜与第一正光焦度双凸透镜之间的距离为正光焦度弯月透镜与第三正光焦度双凸透镜之间的距离、第三正光焦度双凸透镜与负光焦度双凹透镜之间的距离、负光焦度双凹透镜和第一正光焦度双凸透镜之间的距离以及第三正光焦度双凸透镜的厚度、负光焦度双凹透镜的厚度之和。

进一步地,所述正光焦度弯月透镜的入射面为球面,曲率半径为-57.884mm,射出面为球面,曲率半径为-270.81mm,正光焦度弯月透镜的厚度为4.54mm;

所述第三正光焦度双凸透镜的入射面为球面,曲率半径为96.30mm,射出面为球面,曲率半径为-131.036mm,第三正光焦度双凸透镜的厚度为5mm;

所述负光焦度双凹透镜的入射面为球面,曲率半径为-115.554mm,射出面为球面,曲率半径为45.326mm,负光焦度双凹透镜的厚度为3mm;

所述第一正光焦度双凸透镜的入射面为球面,曲率半径为96.415mm,射出面为球面,曲率半径为-104.672mm,第一正光焦度双凸透镜的厚度为6.63mm;

所述第二正光焦度双凸透镜的入射面为球面,曲率半径为-6.282mm,射出面为非球面,曲率半径为-883.402mm,非球面系数为-157.49mm,第二正光焦度双凸透镜的厚度为10mm。

进一步地,所述连续变焦准直组的焦距为60mm~150mm;所述汇聚镜组的焦距为300mm。

进一步地所述正光焦度弯月透镜与第三正光焦度双凸透镜之间的距离为2mm;第三正光焦度双凸透镜与负光焦度双凹透镜之间的距离为83.69mm,负光焦度双凹透镜与第一正光焦度双凸透镜之间的距离为20.82mm。

进一步地,所述正光焦度弯月透镜与第三正光焦度双凸透镜之间的距离为30.35mm;第三正光焦度双凸透镜与负光焦度双凹透镜之间的距离为41.33mm,负光焦度双凹透镜与第一正光焦度双凸透镜之间的距离为34.83mm。

进一步地,所述正光焦度弯月透镜与第三正光焦度双凸透镜之间的距离为58.49mm;第三正光焦度双凸透镜与负光焦度双凹透镜之间的距离为7.69mm,负光焦度双凹透镜与第一正光焦度双凸透镜之间的距离为40.34mm。

本发明还提出一种激光熔覆光学系统,其特殊之处在于:

包括连续变焦镜头,所述连续变焦镜头采用上述一种用于激光增材制造的连续变焦镜头。

本发明的有益效果是:

1、本发明提出的用于激光增材制造的连续变焦镜头,采用连续变焦准直组设计,并且通过各个透镜的参数之间的关系,实现激光熔覆光学系统倍率连续变化,进而实现光斑尺寸在最佳工作面上连续变化。

2、本发明提出的用于激光增材制造的连续变焦镜头,由连续变焦准直组与汇聚镜组共同将激光聚焦于工作面,并且通过各个透镜的参数之间的关系,实现各焦距最佳工作面位置不变,保证了激光光斑质量。

3、本发明提出的用于激光增材制造的连续变焦镜头,采用模块化设计,可以通过更换不同焦距的汇聚镜组,可实现不同光斑尺寸的连续变化,适用性强。

4、本发明提出的一种激光熔覆光学系统,采用了上述用于激光增材制造的连续变焦镜头,既可以实现光斑尺寸在最佳工作面上连续变化,又可以保证激光光斑质量。

附图说明

图1为本发明实施例连续变焦准直组长焦150mm焦距状态光路图。

图2为本发明实施例连续变焦准直组中焦100mm焦距状态光路图。

图3为本发明实施例连续变焦准直组短焦60mm焦距状态光路图。

图4为本发明实施例激光熔覆光学系统2倍倍率(准直组长焦)状态光路图。

图5为本发明实施例激光熔覆光学系统3倍倍率(准直组中焦)状态光路图。

图6为本发明实施例激光熔覆光学系统5倍倍率(准直组短焦)状态光路图。

图7为本发明实施例激光熔覆光学系统2倍倍率(准直组长焦)状态光斑能量分布图。

图8为本发明实施例激光熔覆光学系统3倍倍率(准直组中焦)状态光斑能量分布图。

图9为本发明实施例激光熔覆光学系统5倍倍率(准直组短焦)状态光斑能量分布图。

图10为本发明实施例激光熔覆光学系统倍率由5倍到2倍变化时,连续变焦准直组内各透镜之间间隔的变化曲线图。

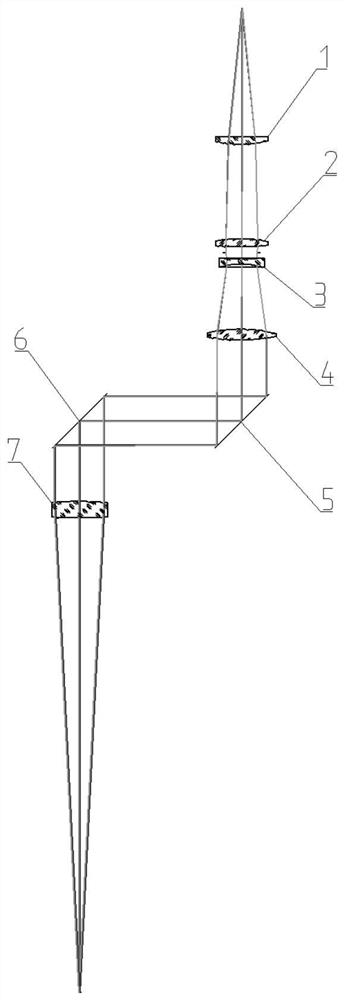

图中,1、正光焦度弯月透镜;2、第三正光焦度双凸透镜;3、负光焦度双凹透镜;4、第一正光焦度双凸透镜;5、第一平面反射镜;6、第二平面反射镜;7、第二正光焦度双凸透镜。

具体实施方式

下面结合附图和具体实施方式对本发明进行详细说明。

本发明提出一种用于激光增材制造的连续变焦镜头,包括沿激光出射方向依次设置的正光焦度弯月透镜1、第三正光焦度双凸透镜2、负光焦度双凹透镜3、第一正光焦度双凸透镜4以及第二正光焦度双凸透镜7;

正光焦度弯月透镜1、第三正光焦度双凸透镜2、负光焦度双凹透镜3、第一正光焦度双凸透镜4组成连续变焦准直组,第二正光焦度双凸透镜7为汇聚镜组。

正光焦度弯月透镜1的射出面为外凸镜面,正光焦度弯月透镜1、第一正光焦度双凸透镜4以及第二正光焦度双凸透镜7的位置固定,第三正光焦度双凸透镜2、负光焦度双凹透镜3可以沿光轴轴向移动。

正光焦度弯月透镜1与第三正光焦度双凸透镜2之间的距离为2mm~58.49mm;第三正光焦度双凸透镜2与负光焦度双凹透镜3之间的距离为7.69mm~83.69mm,负光焦度双凹透镜3与第一正光焦度双凸透镜4之间的距离为20.82mm~40.34mm,平面反射镜到工作面间隔为294.14mm。

正光焦度弯月透镜1、第三正光焦度双凸透镜2、负光焦度双凹透镜3及第一正光焦度双凸透镜4的各参数之间满足以下关系:

其中:

通过上式可以计算得到连续变焦准直组中四个透镜的P、W值

由于一个透镜本身只能具有一组固定的P、W值,通过每个透镜的P、W可以求解出透镜沿激光出射方向前后两面的曲率半径r

其中,Q为透镜的弯曲参数,a、b、c的计算公式如下:

三式联立可求得Q和折射率n的值;再根据Q和折射率n的值计算透镜前后两面的曲率半径r

本实施例给出一组计算数据:

连续变焦准直组焦距为60mm~150mm,汇聚镜组焦距300mm。

为了监控连续变焦镜头所形成的光斑状态,加装光斑监控系统,增设了第一平面反射镜5与第二平面反射镜6,第一平面反射镜5设置在第一正光焦度双凸透镜4的激光出射光路上,第二平面反射镜6设置在第一平面反射镜5的出射光路上,第二正光焦度双凸透镜7设置在第二平面反射镜6的出射光路上,第一平面反射镜5与第二平面反射镜6相互平行,且与入射光轴的夹角为45°。

正光焦度弯月透镜1的材料为H-ZF2;负光焦度双凹透镜3的材料为H-ZF2;第三正光焦度双凸透镜2的材料为石英;第一正光焦度双凸透镜4的材料为石英,第二正光焦度双凸透镜7的材料为石英。

如图1所示,为连续变焦准直组长焦150mm焦距状态光路图,如图2所示,为连续变焦准直组中焦100mm焦距状态光路图,如图3所示,为连续变焦准直组短焦60mm焦距状态光路图,其工作原理为:具有正光焦度的正光焦度弯月透镜1将激光器发出的具有一定发散角的激光进行第一次汇聚,减小其发散角,进而减小移动元件第三正光焦度双凸透镜2与负光焦度双凹透镜3的口径;具有负光焦度的第三正光焦度双凸透镜2与具有正光焦度的负光焦度双凹透镜3沿光轴轴向移动,实现焦距连续变化;随后,由一个具有正光焦度的第一正光焦度双凸透镜4将激光准直为平行光束;

如图4所示,最后,通过第一平面反射镜5与第二平面反射镜6反射后,入射到第二正光焦度双凸透镜7,第二正光焦度双凸透镜7将平行光束进行汇聚,最终将激光投影于工作面上,且在工作面位置稳定情况下实现激光光斑尺寸的连续变化。

本发明还提出一种采用上述连续变焦镜头的激光熔覆光学系统,连续变焦准直组焦距为60mm~150mm,适用于光纤芯径0.8mm,数值孔径0.1,波长1064nm~1082nm的光纤激光器;汇聚镜组焦距300mm,可以实现激光熔覆光学系统倍率2~5倍连续变化,光斑尺寸1.6mm~4mm连续变化。

如图4与图7所示,激光熔覆光学系统内,正光焦度弯月透镜1与第三正光焦度双凸透镜2之间的距离为2mm;第三正光焦度双凸透镜2与负光焦度双凹透镜3之间的距离为83.69mm,负光焦度双凹透镜3与第一正光焦度双凸透镜4之间的距离为20.82mm,可以看出,采用本发明的连续变焦镜头,光斑能量分别均匀,光斑质量较好。

如图5与图8所示,激光熔覆光学系统内,正光焦度弯月透镜1与第三正光焦度双凸透镜2之间的距离为30.35mm;第三正光焦度双凸透镜2与负光焦度双凹透镜3之间的距离为41.33mm,负光焦度双凹透镜3与第一正光焦度双凸透镜4之间的距离为34.83mm;可以看出,采用本发明的连续变焦镜头,光斑能量分布均匀,光斑质量较好。

如图6与图9所示,激光熔覆光学系统内,正光焦度弯月透镜1与第三正光焦度双凸透镜2之间的距离为58.49mm;第三正光焦度双凸透镜2与负光焦度双凹透镜3之间的距离为7.69mm,负光焦度双凹透镜3与第一正光焦度双凸透镜4之间的距离为40.34mm;可以看出,采用本发明的连续变焦镜头,光斑能量分布均匀,光斑质量较好。

如图10所示,是激光熔覆光学系统倍率由5倍到2倍变化时,连续变焦准直组内各透镜之间间隔的变化曲线图,其中横坐标为各透镜之间的间距,纵坐标表示将5倍到2倍的变化划分为200个点值倍率,从图中可以看出激光熔覆光学系统倍率由5倍到2倍变化时,正光焦度弯月透镜1与第三正光焦度双凸透镜2之间的距离逐渐增大,第三正光焦度双凸透镜2与负光焦度双凹透镜3之间的距离逐渐增大,负光焦度双凹透镜3与第一正光焦度双凸透镜4之间的距离逐渐减小。

- 一种激光熔覆增材成形在线监测装置及前瞻-反馈控制方法

- 适用于内孔激光熔覆增材制造的同轴送粉激光熔覆头

- 用于激光增材制造系统的宽带激光熔覆头