一种新型预涂板及其制备工艺

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及一种新型预涂板及其制备工艺。

背景技术

预涂板是一种在钢板基材表面涂覆有机材料所形成的具有一定的防腐功能与美观功能、色彩鲜艳的钢板类产品,它可直接加工制作出成品构件而不需要在加工成型后再进行防锈涂覆与着色处理,即用预涂板加工制作构件或直接铺设使用具有免漆功能,因而在建筑、家电、家装等方面得到广泛的应用;其结构一般是在板体的表面涂敷各种有机涂料,通过涂敷的方式进行附着涂层时,由于涂层和板体是层贴层的连接关系,如此在使用一段时间后涂层和板体会脱离,后期维护繁琐,另外需要提高预涂板的隔热性能。

发明内容

针对上述现有技术的不足之处,本发明解决的问题为:提供一种表面涂层与板体连接性强、隔热效果好的新型预涂板及其制备工艺。

为解决上述问题,本发明采取的技术方案如下:

一种新型预涂板,包括骨架板、上涂层、内部隔板、下涂层、抵接环体;所述骨架板包括中间板体、上环形凸边、下环形凸边;所述中间板体上均匀开设多个导流通孔;所述中间板体的上端四周安装上环形凸边;所述中间板体的下端四周安装下环形凸边;所述内部隔板安装于骨架板的下端内部;所述内部隔板的上端四周安装抵接环体;所述抵接环体的上端抵接于中间板体的下端面四周;所述内部隔板的四周与下环形凸边的内侧四周固定连接;所述抵接环体、内部隔板、中间板体构成内部涂附空腔;所述中间板体的上端面和上环形凸边围成上涂附槽;所述上涂附槽通过中间板体的导流通孔与内部涂附空腔连通;所述内部隔板的下端面与下环形凸边围成下涂附槽;所述上涂层填充于上涂附槽、导流通孔、内部涂附空腔内;所述下涂层填充于下涂附槽内。

进一步,所述下环形凸边的内侧四周设有环形台面;所述环形台面上均匀设有多个螺纹孔;所述内部隔板的四周均匀开设插孔;所述内部隔板的四周上侧与环形台面对接;所述内部隔板四周的插孔与环形台面的螺纹孔一一对应;所述内部隔板四周的插孔与环形台面的螺纹孔分别通过螺栓进行穿接固定。

进一步,所述上涂层为聚氨酯涂料。

进一步,所述下涂层为的组分以及重量份为:环氧树脂100份、分散剂20至30份、三氧化二铝10至15份。

进一步,所述内部隔板为玻璃纤维板。

进一步,所述骨架板为钢板或者铝合金板。

进一步,所述抵接环体由塑料材质制成。

一种新型预涂板的制备工艺,步骤如下:

S1、骨架板成型:将骨架板的浇注料注入模具热压冷却后定型,得到中间板体、上环形凸边、下环形凸边构成的骨架板,并且中间板体上具有多个导流通孔,然后在骨架板下侧四周的环形台面上均匀设有多个螺纹孔;

S2、开孔粘接:将内部隔板的四周均匀开设多个插孔,并且在内部隔板的上侧粘接一个抵接环体;

S3、装配:将内部隔板安装于骨架板的下侧内部,使得抵接环体的上端面抵接于骨架板的中间板体的下侧四周;内部隔板四周的多个插孔与骨架板下侧四周的多个螺纹孔一一对应,并通过螺栓进行固定装配;如此抵接环体、内部隔板、中间板体围成内部涂附空腔,中间板体的上端面和上环形凸边围成上涂附槽,上涂附槽通过中间板体的导流通孔与内部涂附空腔连通,内部隔板的下端面与下环形凸边围成下涂附槽;

S4、下涂层浇注:将下涂层浇注料浇注于下涂附槽内,通过刮板在下环形凸边端面进行刮料后,烘干冷却后定型;

S5、上涂层浇注:将上涂层依次浇注填充于内部涂附空腔、导流通孔、上涂附槽内,通过刮板在上环形凸边端面进行刮料后,烘干冷却后定型。

进一步,所述步骤S4中下涂层的组分以及重量份为:环氧树脂100份、分散剂20至30份、三氧化二铝10至15份;将下涂层各组分加入水中进行搅拌,控制各组分重量与水的重量比为10:1。

本发明的有益效果如下:

1.本发明改变了传统的预涂板的结构,预涂板的抵接环体、内部隔板、中间板体构成内部涂附空腔,如此上涂附槽通过中间板体的导流通孔与内部涂附空腔连通,如此将上涂层填充于上涂附槽、导流通孔、内部涂附空腔内,实现上涂层与中间板体的外侧、中间、内侧紧密涂附连接结构,形成上涂层与中间板体的卡扣结构,提高了上涂层与中间板体的附着强度。

2.本发明在下环形凸边的内部安装内部隔板,如此通过内部隔板进行隔热,同时通过内部隔板作为载体安装抵接环体,实现内部涂附空腔的封装,结构设计巧妙,实现了隔热隔音与结构强度性能的协同提升。

附图说明

图1为本发明骨架板、内部隔板、抵接环体的拆分结构示意图。

图2为本发明图1的局部放大结构示意图。

图3为本发明骨架板、内部隔板、抵接环体的装配结构示意图。

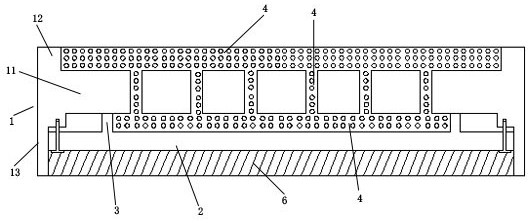

图4为本发明图3中填充上涂层和下涂层的结构示意图。

具体实施方式

下面结合附图对本发明内容作进一步详细说明。

如图1至4所示,一种新型预涂板,包括骨架板1、上涂层4、内部隔板2、下涂层6、抵接环体3;所述骨架板1包括中间板体11、上环形凸边12、下环形凸边13;所述中间板体11上均匀开设多个导流通孔14;所述中间板体11的上端四周安装上环形凸边12;所述中间板体11的下端四周安装下环形凸边13;所述内部隔板2安装于骨架板2的下端内部;所述内部隔板2的上端四周安装抵接环体3;所述抵接环体3的上端抵接于中间板体11的下端面四周;所述内部隔板2的四周与下环形凸边13的内侧四周固定连接;所述抵接环体3、内部隔板2、中间板体11构成内部涂附空腔52;所述中间板体11的上端面和上环形凸边12围成上涂附槽51;所述上涂附槽51通过中间板体11的导流通孔14与内部涂附空腔52连通;所述内部隔板2的下端面与下环形凸边13围成下涂附槽53;所述上涂层4填充于上涂附槽51、导流通孔14、内部涂附空腔52内;所述下涂层6填充于下涂附槽53内。

如图1至4所示,为了实现内部隔板2与下环形凸边13和中间板体11的便利装配,进一步优选,所述下环形凸边13的内侧四周设有环形台面15;所述环形台面15上均匀设有多个螺纹孔16;所述内部隔板2的四周均匀开设插孔22;所述内部隔板2的四周上侧与环形台面15对接;所述内部隔板2四周的插孔22与环形台面15的螺纹孔16一一对应;所述内部隔板2四周的插孔22与环形台面15的螺纹孔16分别通过螺栓21进行穿接固定。进一步,所述上涂层4为聚氨酯涂料。进一步,所述下涂层6为的组分以及重量份为:环氧树脂100份、分散剂25份、三氧化二铝12份。进一步,所述内部隔板2为玻璃纤维板。进一步,所述骨架板1为钢板或者铝合金板。进一步,所述抵接环体3由塑料材质制成。

一种新型预涂板的制备工艺,步骤如下:

S1、骨架板成型:将骨架板1的浇注料注入模具热压冷却后定型,得到中间板体11、上环形凸边12、下环形凸13边构成的骨架板1,并且中间板体11上具有多个导流通孔14,然后在骨架板1下侧四周的环形台面15上均匀设有多个螺纹孔16。

S2、开孔粘接:将内部隔板2的四周均匀开设多个插孔22,并且在内部隔板2的上侧粘接一个抵接环体3。

S3、装配:将内部隔板2安装于骨架板1的下侧内部,使得抵接环体3的上端面抵接于骨架板的中间板体11的下侧四周;内部隔板2四周的多个插孔22与骨架板下侧四周的多个螺纹孔16一一对应,并通过螺栓21进行固定装配;如此抵接环体3、内部隔板2、中间板体11围成内部涂附空腔52,中间板体11的上端面和上环形凸边12围成上涂附槽51,上涂附槽51通过中间板体11的导流通孔14与内部涂附空腔52连通,内部隔板2的下端面与下环形凸边13围成下涂附槽53。

S4、下涂层浇注:将下涂层6浇注料浇注于下涂附槽53内,通过刮板在下环形凸边13端面进行刮料后,烘干冷却后定型;步骤S4中下涂层的组分以及重量份为:环氧树脂100份、分散剂25份、三氧化二铝12份;将下涂层各组分加入水中进行搅拌,控制各组分重量与水的重量比为10:1。

S5、上涂层浇注:将上涂层4依次浇注填充于内部涂附空腔52、导流通孔14、上涂附槽51内,通过刮板在上环形凸边12端面进行刮料后,烘干冷却后定型。

本发明改变了传统的预涂板的结构,预涂板的抵接环体3、内部隔板2、中间板体11构成内部涂附空腔52,如此上涂附槽51通过中间板体11的导流通孔14与内部涂附空腔52连通,如此将上涂层4填充于上涂附槽51、导流通孔14、内部涂附空腔52内,实现上涂层4与中间板体11的外侧、中间、内侧紧密涂附连接结构,形成上涂层4与中间板体11的卡扣结构,提高了上涂层4与中间板体11的附着强度。

本发明在下环形凸边13的内部安装内部隔板2,如此通过内部隔板2进行隔热,同时通过内部隔板2作为载体安装抵接环体3,实现内部涂附空腔52的封装,结构设计巧妙,实现了隔热隔音与结构强度性能的协同提升。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种纤维预浸料、纤维预浸板及纤维预浸料的制备方法

- 用于制备预涂覆板的方法以及相关联的装置

- 一种预涂板钝化液涂布辊失位及欠液报警系统

- 一种新型防火保温板及制备工艺

- 一种防锈耐蚀型复合强化预涂板及其制备工艺

- 一种防锈耐蚀型复合强化预涂板及其制备工艺