一种黑金面料的印刷加工方法

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及黑金面料加工领域,更具体地说,本发明涉及一种黑金面料的印刷加工方法。

背景技术

随着社会发展,消费者对功能性面料产品需求越来越高,具有一些抑菌除螨、抗病毒、抗静电、防紫外线的性能,越来越备受行业关注。其中,石墨烯被称之为“黑金”,由于其优异的导电性能和对环境的友好,成为开发柔性和可穿戴织物的最佳材料,已广泛应用于织物涂层,生产功能纱线和多功能纺织品。

目前,采用传统的“浸渍-干燥”的方法以及通过静电层自组装方法将GO和壳聚糖(CS)沉积在棉织物上,制备氧化石墨烯(GO)/棉功能性织物,研究结果表明,两组方法均可以制得具有良好导电性、表面疏水性和紫外线防护性能的棉织物。然而,上述方式虽然赋予了织物优异的功能,但是实际使用的过程中会损害织物的力学性能,其电学稳定性功能不高,存在一定的应用局限。

发明内容

为了克服现有技术的上述缺陷,本发明的实施例提供一种黑金面料的印刷加工方法,设计采用石墨烯染色的方式,可使石墨烯进入到纤维内部,解决使用过程中的性能稳定性问题,并研究不同染色工艺对染色棉织物的染色效果和多次耐水洗、耐摩擦和耐弯折电学稳定性能的影响,并对染色后纯棉织物的导电性能和抗紫外线性能进行表征。

为实现上述目的,本发明提供如下技术方案:一种黑金面料的印刷加工方法,包括如下步骤:

(1)氧化石墨烯的制备

a、将石墨烯粉末、过硫酸钾、五氧化二磷均匀混合,得到预氧化石墨烯;

b、将浓硫酸和硝酸钠置于容器中磁力搅拌均匀,将所述预氧化石墨烯缓慢地添加到容器中,搅拌直至溶解,再将高锰酸钾分批加入容器中反应,获得氧化石墨烯;

(2)氧化石墨烯水溶液的制备

a、将步骤(1)中得到的所述氧化石墨烯加入纯化水后加热,获得氧化石墨烯悬浮液;

b、将氧化石墨烯悬浮液除去杂质后沉淀,得到氧化石墨烯水溶液;

(3)纯棉织物的染色

将棉织物在室温下置于所述氧化石墨烯水溶液中,浸渍染色一定时间,染色结束后进行水合肼还原,然后冷水洗涤后烘干。

在一个优选地实施方式中,所述步骤(1)中预氧化石墨烯的制备具体为:将石墨烯、过硫酸钾、五氧化二磷按质量比1:1:1与98%浓硫酸混合,加热至40℃后,保温3h,再加水调节溶液pH>6,再加入去离子水搅拌后静置,分层除去上清液,过滤,烘干。

在一个优选地实施方式中,所述步骤(1)中高锰酸钾在加入时,反应时间控制为2h,温度控制为35℃;在反应完成后,保温30min,再用去离子水和5%浓盐酸搅拌10min,调节溶液pH>6,离心得到氧化石墨烯。

在一个优选地实施方式中,所述步骤(1)中石墨烯粉末的纯度为99.9wt%。

在一个优选地实施方式中,所述步骤(2)中氧化石墨烯水溶液在制备后超声粉碎处理5-10分钟。

在一个优选地实施方式中,所述步骤(3)中氧化石墨烯水溶液的浓度为8%、pH值为8。

在一个优选地实施方式中,所述步骤(3)中棉织物浸渍染色的温度为80℃,染色结束后在80℃条件下保持3h。

在一个优选地实施方式中,所述步骤(3)中水合肼的质量分数为80%。

本发明的技术效果和优点:

1)本发明通过将石墨烯进行预氧化、氧化,再将氧化石墨烯制成一定浓度的水溶液,并棉织物进行浸渍染色,然后用水合肼还原,那么采用上述对纯棉织物进行染色的方式,得到了导电性能优异的纯棉织物。

2)本发明通过分析不同染色浓度、染色时间和染色pH值对棉织物染色K/S值的影响,得到最佳的染色工艺参数为染色浓度10%、染色时间90min、pH值10。那么在此染色工艺下,可以制备具有优异导电性能和耐水洗、耐摩擦、耐弯折电学稳定性的纯棉织物;同时在此染色工艺下,石墨烯染色后的纯棉织物具有非常优异的抗紫外线性能。这种染色赋予功能化的处理方式,不仅加工成本低、流程短,而且不会影响棉织物的透气和穿着舒适性,电学性能稳定性优异。

附图说明

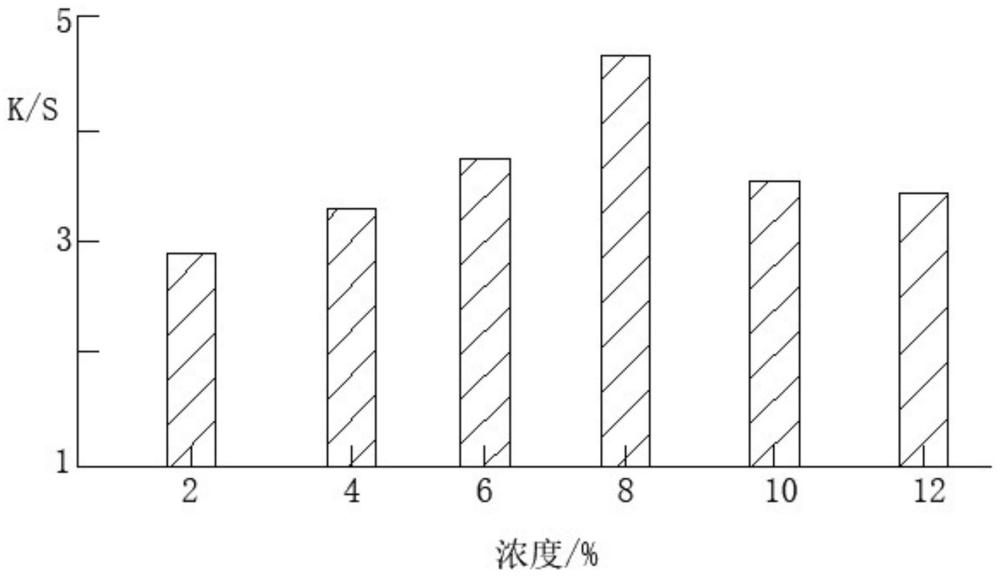

图1为本发明不同染色浓度织物的K/S值测试结果图;

图2为本发明不同染色时间织物的K/S值测试结果图;

图3为本发明不同染色pH值织物的K/S值测试结果图;

图4为本发明不同水洗次数的织物耐水洗电学稳定性测试结果图;

图5为本发明不同摩擦次数的织物耐水洗电学稳定性测试结果图;

图6为本发明不同弯折次数的织物耐水洗电学稳定性测试结果图。

具体实施方式

现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些示例实施方式使得本公开的描述将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。附图仅为本公开的示意性图解,并非一定是按比例绘制。图中相同的附图标记表示相同或类似的部分,因而将省略对它们的重复描述。

此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多示例实施方式中。在下面的描述中,提供许多具体细节从而给出对本公开的示例实施方式的充分理解。然而,本领域技术人员将意识到,可以实践本公开的技术方案而省略所述特定细节中的一个或更多,或者可以采用其它的方法、组元、步骤等。在其它情况下,不详细示出或描述公知结构、方法、实现或者操作以避免喧宾夺主而使得本公开的各方面变得模糊。

实施例

一种黑金面料的印刷加工方法,包括如下步骤:

(1)氧化石墨烯的制备

A、预氧化:将石墨烯、过硫酸钾、五氧化二磷按质量比为1:1:1与98%浓硫酸混合,加热至40℃后,保温3h,再加水调节溶液pH>6,再加入去离子水搅拌后静置,分层除去上清液,过滤,烘干。

B、氧化:将98%浓硫酸和硝酸钠置于容器中混合,并将容器放入冰柜中搅拌均匀,然后将所述预氧化石墨缓慢地添加到容器中,搅拌直至溶解,再将6高锰酸钾分批加入容器中,反应时间控制为2h,温度控制为35℃;在反应完成后,保温30min,再用去离子水和5%浓盐酸搅拌10min,调节溶液pH>6,离心得到氧化石墨烯。

(2)氧化石墨烯水溶液的制备

a、将步骤(1)中得到的氧化石墨烯加入纯化水加热,获得氧化石墨烯悬浮液;

b、将氧化石墨烯悬浮液除去表面杂质后沉淀,得到氧化石墨烯水溶液;

c、将氧化石墨烯水溶液用超声波细胞粉碎机超声粉碎处理5-10分钟。

(3)纯棉织物的染色

设定温度为80℃,调节pH>7,并设置在一定的染色浓度及一定染色时间下,将棉织物在室温下置于将所述氧化石墨烯水溶液中,浸渍一定时间;染色结束后用质量分数为80%的水合肼进行还原,在80℃条件下保持3h,然后冷水洗涤后烘干,得到黑金(石墨烯)面料。

为了进一步探究本发明工艺步骤对黑金(石墨烯)面料的印刷加工的影响,提供对比例1-3。

对比例1

(1)染色浓度对纯棉织物染色K/S值的影响;

保持染色时间90min,pH值8的情况下,对不同浓度的氧化石墨烯水溶液染色纯棉织物的染色K/S值进行分析。

如图1所示,据不同浓度的氧化石墨烯对纯棉织物的染色情况。从图中可以看出,随着氧化石墨烯浓度的增大,织物的K/S值呈现先增大后减少的趋势;当染色浓度为8%时,纯棉织物的K/S值最大,上染性能最好;而当氧化石墨烯的浓度>8%后,K/S值反而出现下降趋势。这说明在染色的过程中,氧化石墨烯存在一个饱和吸附量的问题。随着氧化石墨烯用量的增加,棉纤维的染座逐渐减小,当达到饱和吸附量时,即使增大氧化石墨烯的用量,也难以提升其对棉纤维的吸附率。

对比例2

(2)染色时间对纯棉织物染色K/S值的影响;

在染色浓度为8%、pH值8的情况下,对不同染色时间下,氧化石墨烯水溶液染色纯棉织物的染色K/S值进行分析。

如图2所示,据不同染色时间的氧化石墨烯对纯棉织物的染色效果影响。从图中可以看出,在染色时间<90min时,随着染色时间的延长,织物的K/S值变化不是很明显,略有减小。这是由于在染色过程中,当染色时间较短时,氧化石墨烯仅进入到棉纤维最外面的初生层,还来不及进入到次生层和中腔,因此K/S值较小;随着染色时间的延长,棉纤维的溶胀作用较为剧烈,体积增大,有利于氧化石墨烯突破外层,由无定型区间向晶区渗入,因此,进入和扩散到纤维内部的量增大,导致K/S值提高。但是到一定时间后,纤维上的染料量趋于饱和,即使增加时间,也不会造成K/S的持续变化。

对比例3

(3)染色pH值对纯棉织物染色K/S值的影响;

在染色浓度为8%、染色时间90min的情况下,对不同染色pH值下,氧化石墨烯水溶液染色纯棉织物的染色K/S值进行分析。

如图3所示,据不同pH值对氧化石墨烯上染纯棉织物的染色效果影响。从图中可以看出,pH值的变化与染色后织物的K/S值不存在线性关系。在pH值为8时,即弱碱性条件下,棉纤维大分子排列的定向性降低,氢键被削弱且有多余的未饱和羟基,增大了纤维大分子间的距离,从而增大了纤维素的内表面,其化学性能更加活跃,有利于氧化石墨烯对棉纤维的吸附和上染,使得织物的K/S至最大。而在酸性、中性和碱性较大时,降低了氧化石墨烯(GO)的官能团活性,不利于上染。

综上实验最佳的染色工艺为:染色浓度8%、染色时间90min、pH值为8。为了验证在最佳工艺条件下染色棉织物的导电性能,对实施例和对比例制备的面料进行以下试验。

A、染色棉织物的耐水洗电学性能;

在最佳染色工艺条件下,纯棉织物染色后的多次耐水洗电学性能如图4所示。从图中可知,随着水洗次数的增加(10、20、30、40、50),织物的体积比电阻略有增加,但是在30次之后,其体积比电阻较为平缓,甚至50次水洗后的体积比电阻有所降低为5200Ω·cm,远低于导电织物的标准要求10^6·cm)。这说明在洗涤过程中,纯棉织物表面被还原后的石墨烯会发生一定程度的脱落,导致石墨烯之间的接触不充分,导电性能变差;而通过染色方式进人到织物内部的石墨烯,在水洗过程中较为稳定,因此纯棉织物的耐水洗电学稳定性能优良。

B、染色棉织物的耐摩擦电学性能;

在最佳染色工艺条件下,氧化石墨烯染色后的纯棉织物,其耐摩擦电学性能如图5所示。从图中可知,随着摩擦次数的增大,纯棉织物的体积比电阻略有增加,但是增加的幅度不是很明显,即使摩擦1000次后,其体积比电阻也仅为2890.5Ω·cm。说明通过染色后的纯棉织物,其多次摩擦时的电学性能较为稳定,主要原因是石墨烯片层与纯棉织物通过染色方式结合,相互之间具有一定的化学键结合力。经外界多次摩擦作用后,表面吸附的石墨烯容易脱落下来,而进人到纤维内部的石墨烯片层接触较为紧密。因此,有利于形成连续的导电回路,使电子移动的能力得到提升,织物表现出较好的导电性能。

C、染色棉织物的耐弯折电学性能;

在最佳染色工艺条件下,染色后的纯棉织物耐弯折电学性能测试结果如图6所示。从图中可知,当弯折次数逐渐增加时,织物的体积比电阻呈现较为平稳的变化趋势,弯折600次之后,其体积比电阻变化不是很明显。在弯折1000次后,纯棉织物的体积比电阻为2520Ω·cm,比未弯折之前的2362Ω·cm变化仅为6.67%,说明经过石墨烯染色后,棉织物的耐弯折电学稳定性非常好。分析原因可知,由于大多数石墨烯通过染色的方式,已进人到纤维内部,少量的石墨烯包覆在纤维表面。因此,在多次弯折过程中,表面的石墨烯会发生脱落,导致织物的体积比电阻增大;而内部的石墨烯不会受到影响,仍然表现出一定的导电性能。因此,弯折多次后石墨烯染色棉织物具有较好的耐弯折电学稳定性。

总之,最佳染色工艺条件下,棉织物经过20次洗涤、1000次摩擦和1000次弯折后仍保持其优异的导电性。

在最佳工艺条件下染色棉织物的导电性能说明

在最佳的工艺条件下,采用氧化石墨烯水溶液对纯棉织物进行染色,还原后对其抗紫外线性能进行测试表征,结果如下表所示。从表中可知,经过染色后的纯棉织物,其抗紫外线性能大大提高,与未经染色的织物相比,UPF数值提高了约7.5倍,对UVA和UVB的透过率急剧下降,远远超过美国标准ASTM D6603-2012中优异保护UPF等级(40+)。说明经过染色后的纯棉织物,抗紫外线性能得到明显改善,可以应用于紫外线防护服装和柔性可穿戴设备。这是因为石墨烯对紫外线有一定的反射和吸收作用,使得纯棉织物最终具有优异的抗紫外线性能。

最佳染色工艺下纯棉织物的抗紫外线性能

本发明通过以染色的方式,通过采用氧化石墨烯得到石墨烯(黑金)面料对纯棉织物进行染色,然后用水合肼还原,得到了导电性能优异的纯棉织物,实现了染色-功能一浴化整理。通过分析不同染色浓度、染色时间和染色pH值对棉织物染色K/S值的影响,得到最佳的染色工艺参数为染色浓度8%、染色时间90min、pH值8。

那么在最佳染色工艺下,可以制备具有优异导电性能和耐水洗、耐摩擦、耐弯折电学稳定性的纯棉织物;而在最佳染色工艺下,石墨烯染色后的纯棉织物具有非常优异的抗紫外线性能,这种染色赋予功能化的处理方式,不仅加工成本低、流程短,而且不会影响棉织物的透气和穿着舒适性,电学性能稳定性优异。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种具有保健作用的服装面料的加工方法

- 一种全棉素色面料染整加工方法

- 一种防水面料的加工方法

- 一种涤/纤维素纤维交织提花面料的染整加工方法

- 一种黑金板及其加工方法

- 一种DN黑金板及其加工方法