基板切断装置和基板切断方法

文献发布时间:2023-06-19 19:16:40

技术领域

本发明涉及用于将预先形成了划线(切槽)的玻璃基板沿该划线分断的切断装置以及切断方法。本发明以在例如电视机、移动终端、游戏设备等中采用的平板显示器(FPD)等中使用的玻璃基板为主要加工对象。

背景技术

以往,对玻璃基板表面通过利用划线轮的机械划线或通过激光划线形成划线(划线工序),并在下一工序(切断工序)沿该划线进行切断来对基板进行分断加工。在该切断工序中,已知有如下方法:将向下尖细形状且长条的切断杆沿基板的划线按压以使基板弯曲成V字形来分断的方法(例如参照专利文献1),通过向划线喷射蒸汽等加热介质来产生热应力以使划线的裂纹沿基板厚度方向渗入而分断基板的方法(参照专利文献2)等。

专利文献1:日本特开2016-120725号公报

专利文献2:WO 2004-067243号公报

但是,在记载于专利文献1的利用刀状的切断杆的按压的切断方法中,在通过对基板上表面进行按压而弯曲成V字形时,因按压载荷的施加方式,有时相邻的分断端面的上端缘部分彼此相互挤压地干涉而产生缺口,有可能发生以该缺口为起点在基板表面产生裂纹等或端面强度劣化的问题。另外,成为切断对象的划线基本上与切断杆同样为直线状,切断杆需要与直线状的划线正确地对位来进行切断。

与此相对,在记载于专利文献2的利用热应力的切断方法中,由于是在与基板非接触的情况下进行切断的方法,在不会因挠曲引起分断端面彼此的推压而产生缺口这一点上是优异的,但由于从在空间上远离划线的喷嘴向划线喷射蒸汽等热介质来进行对流热传递,所以热的利用效率差且不经济,并且通过喷射使气氛气体飞扬,如果气氛气体中含有灰尘,则有可能对产品的成品率造成不良影响。另外,还存在包含热源的加热机构的组装结构复杂且大型化的问题。

此外,在上述任一种情况下,都是在对一条划线进行分断后,使基板相对于切断杆或热介质喷射部移动,然后对下一划线进行分断,因此希望尽可能缩短对所有划线进行分断所需的时间。

发明内容

因此,本发明鉴于上述问题,其目的在于提供基板切断装置和方法,不会在分断端面产生缺口,采用利用了热应力的切断,同时热损失少并且作业效率优异。

为了实现上述目的,本发明采用了如下技术手段。也就是说,本发明的基板切断装置对形成有划线的基板沿该划线进行切断,基板切断装置具备:多个传热棒,呈柱状且由良导热性材料构成;良导热性材料的平台,在载置所述基板的载置面形成有所述传热棒能够插入的多个安装孔;良导热性材料的板,在所述平台的与所述载置面相反的一面侧与所述平台热绝缘地被支撑;第一温度设定机构,将所述平台设定为第一设定温度T1;以及第二温度设定机构,将所述板设定为第二设定温度T2,各所述传热棒与所述平台热绝缘,并且各所述传热棒被保持为一端侧与所述载置面齐平、另一端侧与所述板面接触以进行热传导,形成于所述平台的所述安装孔的位置形成为至少包括当所述基板载置于所述载置面时与所述划线对置的多个位置。

这里,第一设定温度T1和第二设定温度T2只要是能够使与各温度接触的基板产生热应力差的程度的温度差即可。

根据本发明,向将基板载置于平台的载置面时处于与基板的划线对置的位置的多个(沿着划线的)安装孔,预先插入传热棒,各传热棒的设定温度利用来自于板的热传导而成为第二设定温度T2,并且平台的温度成为第一设定温度T1。在该状态下,当以该划线与被插入到平台的安装孔的传热棒抵接的方式载置要切断的基板时,划线中与第一设定温度T1的平台相接触的区域和与第二设定温度T2的传热棒相接触的区域交替地产生,沿划线形成热应力分布,从而施加使划线分离的分离力来进行切断。

根据本发明,通过将传热棒插入沿着基板的多个划线的位置的安装孔,能够对多个划线同时进行分断或者同时切出多个单位基板。由此,能够缩短基板分断所需的时间并提高作业效率。另外,通过使插入传热棒的位置沿着划线,能够对包括曲线、折线等的任意形状的划线进行分断或者切出具有圆形等的任意的外形轮廓线的单位基板。

此外,在本发明中,由于不是用切断杆使基板挠曲来进行切断,所以能够得到在切断后的分断面上不产生缺口等缺陷的高品质的端面。另外,由于通过面接触的热传导对基板施加热应力,因此能够将热损失抑制得较小,并且具有能够抑制因喷射蒸汽等而产生的灰尘飞扬或颗粒向被蒸汽润湿的产品表面附着的效果。

在本发明中,所述安装孔可以隔开一定间隔地在所述载置面形成为网眼状或格子状。

由此,通过选择插入传热棒的安装孔,能够容易地沿着包括直线、曲线在内的任意形状的划线进行切断。

在本发明中,可以是在第一温度设定机构和第二温度设定机构中,一方使用利用电热加热器的加热机构,另一方使用水冷机构。

在本发明中,可以具备机械臂,该机械臂吸附保持所述基板并将所述基板载置于所述载置面,并且将切断后的基板从所述载置面搬送出。

由此,能够将基板搬送到载置面并保持接触状态,并且高效地进行将分断后的基板从载置面搬送出的动作。

另外,其他观点的本发明的基板切断方法将形成有划线的基板载置于平台并沿该划线进行切断,准备如下平台:载置有所述基板的载置面被设定为第一设定温度T1,并且沿着所述平台的载置有所述基板时与所述划线的位置对置的位置,隔开间隔形成有被设定为与第一设定温度T1不同的第二设定温度T2的多个区域,通过使所述划线与所述平台的所述载置面进行面接触来沿所述划线进行切断。

附图说明

图1是作为本发明的一实施例的基板切断装置的概略的主视图。

图2是图1的平台部分的右侧视图。

图3是图1的平台与板的分解立体图。

图4是示出将传热棒安装到图1的平台的过程的示意图。

图5是示出待分断的基板的一例的俯视图。

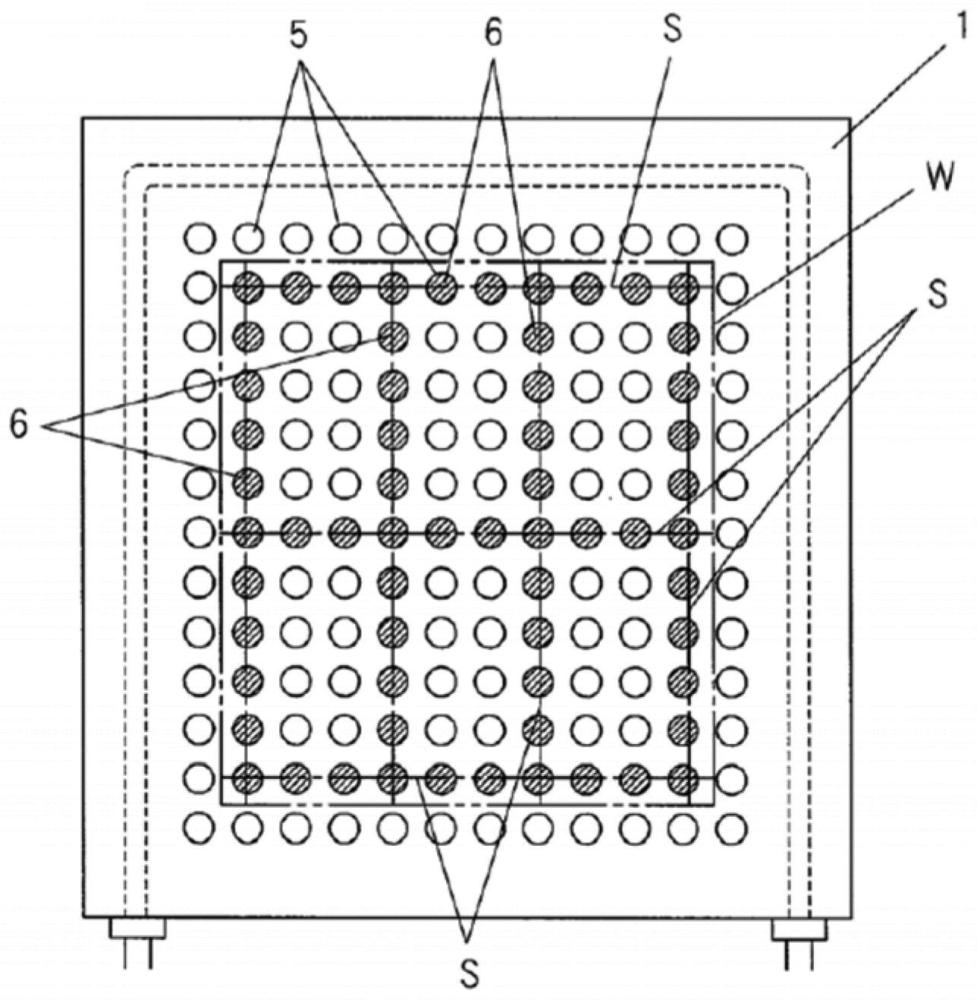

图6是对由图5示出的基板进行切断的情况的传热棒的配置图。

图7是示出通过传热棒和平台形成于基板(的划线)的加热区域和冷却区域的示意图。

图8是对其他形式的单位基板进行分断的情况的传热棒的配置图。

图9是对圆形的单位基板进行分断的情况的传热棒的配置图。

附图文字说明

A:切断装置

S:划线

W:基板

W1:单位基板

1:平台

2:循环通路(第一温度设定机构)

5:安装孔

6:传热棒

7:插槽

8:板

12:电热加热器(第二温度设定机构)

14:机械臂(搬送臂)

15:吸盘

具体实施方式

以下,基于附图说明本发明的详细情况。

图1~图4是示出作为本发明的一实施例的基板切断装置的图,图5是被分断的基板W的俯视图。在基板W上,在前段工序中加工有相互正交的纵、横的浅槽状的划线S,由此在分断后,被划分为成为产品的多张(例如图5所示六张)单位基板W1和周边的端材E。划线S由使划线轮按压基板表面的同时旋转的机械划线进行加工,但也可以取而代之地由激光划线形成。

基板切断装置A具备:对待分断的基板W进行载置并保持的水平的平台1;以及机械臂(搬送臂)14,对待分断的基板W进行吸附保持从而将其载置在平台1上,并且将分断后的单位基板W1从平台面搬送出。

平台1由铝、铜等热传导性良好的金属材料形成,并且形成为通过使冷水等冷却剂在穿过内部的循环通路2(水冷套)循环而能够设定为第一设定温度T1(冷却剂温度)。循环通路2的入口3以及出口4经由配管与冷却剂源(未图示)连结。冷却剂温度可以通过冷却剂源的调温装置(未图示)而被调整为期望的温度。另外,在平台1的平坦的载置面(上表面),上下贯穿地呈网眼状(或格子状)地设有能够使后述的传热棒6嵌入的多个安装孔5,相邻的安装孔5之间为等间隔。

传热棒6由铝、铜等热传导性良好的金属材料形成,如图4的(a)所示,传热棒6以能够装卸地嵌入安装孔5的方式形成为圆柱状,与安装孔5相接的外周面被绝热材料6a覆盖。需要说明的是,也可以通过对传热棒6和安装孔5进行精密加工而在传热棒6和安装孔5之间设置空间,从而非接触地进行热绝缘。

另外,传热棒6的上端面的至少一部分或整个面由平坦的面形成,如图4的(b)所示,当安装于安装孔5时,传热棒6的上表面和平台1的上表面(载置面)被设计为成齐平。进而,在传热棒6的下端侧具有插入到后述的板8的插槽7(孔)中的插入部6b。

在平台1的下侧(与载置面相反的一侧),经由作为热绝缘性材料的陶瓷制的连结螺栓9和螺母10且以设置有间隙的状态下连结板8,该板8具备多个插槽7并由铝、铜等热传导性良好的金属材料构成。平台1和板8之间的间隙起到将两者之间热绝缘的绝热空间的作用,在平台1和板8之间在连结螺栓9的周围安装圆筒状的间隔件11来维持间隙。

设置在上述板8上的插槽组7分别配置在与位于上方的平台1的各安装孔5对置的位置。由此,能够通过将传热棒6从平台上表面(载置面)插入安装孔5来将其下部的插入部6b安装于插槽7,并能够通过传热棒6与板8的面接触来进行热传导,从而使板8的热传递给传热棒6。在板8上组装有电热加热器12,形成为由电热加热器12加热后的板8的热传递到传热棒6,从而使传热棒6的上表面被设定为第二设定温度T2。需要说明的是,电热加热器12经由电线13与电源(未图示)连接,并能够通过调温装置(未图示)调整到期望的温度。

机械臂14具备对基板W进行真空吸附的吸盘15。在本实施例中,以能够吸附被分断的六个单位基板W1的方式设有六个吸盘,但也可以形成为能够利用一个大的吸盘吸附六个单位基板。

这里,说明平台1的第一设定温度T1和板8(也就是传热棒6)的第二设定温度T2。在本实施例中,通过与切断对象的基板W接触,沿划线在与平台1的上表面(载置面)相接触而被冷却的冷却区域和与传热棒6相接触而被加热的加热区域产生朝向相反的热应力(压缩应力和拉伸应力),从而在划线处产生强的分离力,因此如果对第一设定温度T1、第二设定温度T2施加较大的温度差,则能够产生更强的分离力。

但是,在液晶面板等的基板中设置于基板的其他材料(电路、粘接剂等)限制了能够加热的温度,必须在允许温度以下。另外,冷却也优选在不结露的范围内进行。

因此,在加工对象的基板所允许的温度范围内设定设定温度T1、T2。例如,将平台1的第一设定温度T1设为成为露点温度以上的20℃,并将传热棒6(和板8)的第二设定温度T2设为与设定温度T1相比充分高温的110℃~60℃的范围内。

接着,说明由上述的切断装置A进行的基板W的分断动作。需要说明的是,在以下的说明中由机械臂14逐个搬送并载置于平台1上的各基板W利用机械臂(或者使用了抵接部件等的定位机构)被始终正确地定位并载置在平台上的相同位置。

首先,如图6所示,在与载置于平台1上的基板W的划线S对置的位置的安装孔5预先嵌入传热棒6(阴影部分表示传热棒6)。该操作如图4的(a)所示从平台1的上表面直接插入,由此如图4的(b)所示能够安装于板8的插槽7。

在将传热棒6设置在平台1之后,使冷却剂在平台1的循环通路2中流动而将平台1冷却到第一设定温度T1(冷却剂温度),并且对电热加热器12通电而将板8(以及传热棒6)加热到第二设定温度T2。

接着,如图1的(a)所示,将由机械臂14吸附保持的基板W搬送到平台1的上方的规定位置,并且如图1的(b)所示使机械臂14下降来使基板W的下表面与平台1的上表面(载置面)接触。接触的时间因基板的厚度的不同而不同,但在通常的基板的情况下2秒左右就足够了。通过该接触,由于在沿着基板W的划线S而对置的位置排列安装有传热棒6,因此划线S中的与传热棒6接触的区域被局部加热,划线S中的与平台1接触的区域被局部冷却。

这样通过基板W与平台1的接触以及基板W与传热棒6的接触,如图7所示,在基板W上,与传热棒6接触的加热区域和在传热棒6之间与平台1接触的冷却区域沿划线S交替地相邻形成。

由此,在加热区域因热膨胀在划线S上产生压缩应力,在冷却区域因热收缩产生拉伸应力。通过在彼此相邻的多个位置同时产生该压缩应力及拉伸应力,划线S的裂纹沿基板厚度方向渗入,其结果是,划线S被完全分断。由此,基板W被分断成六个单位基板W1和端材E。

被分断后的单位基板W1由机器人臂14搬出并送往下一工序。剩余的端材E在下一步骤中由相同的机械臂14或未图示的其他端材除去机构(例如吸引端材的清洁器)等从平台1除去。

这样,通过沿着待分断的划线S的形状将传热棒6嵌入平台1的安装孔5中,能够对具有任意的外形轮廓线的单位基板作用热应力来进行切断。例如,也可以沿着划线S对如图8所示的将具有使边的一部分凹陷成コ字状而成的轮廓线的单位基板、或者图9所示的圆形的单位基板进行分断并取出。

如上所述,在本发明的基板切断装置中,通过将传热棒嵌入到与基板的沿着划线的位置对置的安装孔中,能够同时对多个划线进行分断,或者能够同时切出多个单位基板。由此,能够缩短基板分断所需的时间,提高作业效率。另外,通过选择传热棒的安装位置,能够对包含曲线或折线等在内的任意形状的划线进行分断、或切出具有圆形等的任意的外形轮廓线的单位基板。

另外,在本发明中,由于不是用刀状的切断杆使基板挠曲来进行切断,所以能够得到在切断的分断面上不产生缺口等缺陷的高品质的端面。另外,由于通过面接触的热传导对基板施加热应力,因此不会发生因喷射蒸汽等进行的切断而引发的灰尘飞扬的问题,能够抑制颗粒附着在被蒸汽润湿的产品表面上,并且热损失能够被抑制在一个小范围内。

以上对本发明的代表性的实施例进行了说明,但本发明并不一定限定于上述的实施方式,能够在达到其目的且不脱离权利要求的范围内适当地进行修正、变更。

例如,在上述实施例中,对平台1冷却并对板8加热,但也可以在平台1上安装电热加热器来进行加热并对板8冷却。另外,也可以用其他方法代替加热机构或冷却机构。

另外,在上述实施例中,在平台1上以网眼状或格子状设置了多个安装孔,但在待分断的划线S’的形状始终是相同的且没有变更的情况下,也可以使用仅在与沿着该划线S’的位置对置的位置形成安装孔而不设置多余的安装孔的专用平台。

另外,在上述实施例中,安装孔全部为圆孔,但也可以将一部分或全部设为椭圆孔或方孔等,并且传热棒的形状也可以设为椭圆柱、方柱等。

产业上的可利用性

本发明能够用于将形成有划线的基板沿该划线进行分断的切断装置和切断方法。

- 基板反转装置、基板处理装置及基板支撑装置以及其方法

- 金刚石刀头及基板切断方法

- 基板翘曲监视装置、基板处理装置及基板翘曲监视方法

- 基板翘曲检测装置及方法和基板处理装置及方法

- 基板处理装置及基板处理装置的调整方法

- 切断装置、基板的切断方法及切断装置的基板载置部用构件

- 切断装置、基板的切断方法及切断装置的基板载置部用构件