无源器件以及RDL的成型方法

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及半导体器件制造技术领域,尤其涉及一种无源器件以及RDL的成型方法。

背景技术

在射频前端的IPD(Integrated Passive Device,集成无源器件)器件中,器件所需的电容及电感可由金属、介质层形成,例如,在玻璃基底的单面上形成的螺旋电感,但这样的螺旋电感的Q值偏低,一般在20~30之间,当需求高Q值的电感时,可通过TGV(ThroughGlass Via,玻璃通孔)连接玻璃基底两个表面上的金属层来形成立体电感,从而提升电感的Q值。

在进行TGV孔内填充Cu金属以及形成RDL(Redistribution Layer,重布线层)的Cu金属图形时,有两种方案。第一种方案是,首先进行TGV孔内填充金属Cu,然后再进行基底两个表面上金属Cu图形制作,因TGV孔内Cu金属与表面的Cu金属为两次制作,因此在两种Cu金属之间的界面处通常会存在孔洞等不良搭接,导致二者之间的电阻增加,最终影响器件性能。为了改善金属Cu间的界面搭接问题,可以采用第二种方案,将TGV孔Cu金属与表面Cu金属同时生长,即TGV孔内Cu金属持续生长,使基底两个表面覆盖一层Cu金属,此时因两种Cu金属为一次电镀生长,所以不存在两层金属Cu的搭接界面,减少了界面的搭接不良的风险,大大提高器件性能。

但是,在TGV孔内Cu金属与表面Cu金属一次成型的工艺过程中,会面临一个问题,因TGV孔内金属Cu电镀生长完成后,玻璃基底表面被一层金属Cu覆盖,导致在后续形成RDL的金属Cu图形时,在进行曝光的工艺过程中,因没有参考标记,而无法精确对位,存在TGV孔与RDL图形之间偏差较大的问题,导致二者之间可能无法连通。此外,玻璃基底表面金属Cu厚度通常在1um以上,实际刻蚀后形成的对位Mark因厚度偏大,且对位Mark图形边缘无法形成90°坡度角,因此实际形成的对位Mark在显微镜中可以观察到存在上下两个边缘,对位Mark边界不容易辨识,在对位过程中,容易导致图形发生偏移,使得对位精度较差。

因此,需要一种新的RDL的成型方法,以解决上述问题。

发明内容

本发明的主要目的是提供一种无源器件以及RDL的成型方法,以在RDL的成型过程中实现更为精准的对位。

本发明提供一种无源器件,包括:基板;重布线层,重布线层设置于基板的第一预设区域;标记金属图形,标记金属图形设置于基板的第二预设区域,其中,标记金属图形的厚度小于重布线层的厚度,第二预设区域与第一预设区域位于基板的同侧,且第二预设区域位于第一预设区域的外侧。

在一实施例中,基板包括阵列排布的多个通孔,重布线层至少设置于基板的与多个通孔的深度方向垂直的表面。

在一实施例中,标记金属图形的材料与重布线层的材料的刻蚀选择比大于预设阈值;或,标记金属图形的材料与重布线层的材料相同。

在一实施例中,标记金属图形的材料为以下其中之一或包含以下至少一种材料的合金:铜、铂、金、银、铬和镍。

在一实施例中,标记金属图形的厚度与重布线层的厚度之比小于或等于3:10。

在一实施例中,标记金属图形的厚度不超过300nm。

本发明提供一种RDL的成型方法,包括:提供基板,基板包括阵列排布的多个通孔;至少在基板的与多个通孔的深度方向垂直的表面形成标记金属图形;以标记金属图形为参照,在基板上形成重布线层;其中,标记金属图形的材料与重布线层的材料的刻蚀选择比大于预设阈值。

在一实施例中,至少在基板的与多个通孔的深度方向垂直的表面形成标记金属图形,包括:至少在基板的与多个通孔的深度方向垂直的表面形成标记金属层;刻蚀标记金属层,将剩余的标记金属层作为标记金属图形。

在一实施例中,刻蚀标记金属层,将剩余的标记金属层作为标记金属图形,包括:在标记金属层的远离基板的一侧形成第一掩膜层;刻蚀第一掩膜层,形成图形化的第一掩膜层,以图形化的第一掩膜层为掩膜,刻蚀标记金属层,去除图形化的第一掩膜层,将剩余的标记金属层作为标记金属图形。

在一实施例中,以标记金属图形为参照,在基板上形成重布线层,包括:在标记金属层的远离基板的表面、暴露的基板的与多个通孔的深度方向垂直的表面以及多个通孔的内壁形成重布线金属层;以标记金属图形在重布线金属层上造成的凸起为参照,刻蚀重布线金属层,将剩余的重布线金属层作为重布线层。

在一实施例中,在标记金属层的远离基板的表面、暴露的基板的与多个通孔的深度方向垂直的表面以及多个通孔的内壁形成重布线金属层,包括:在标记金属层的远离基板的表面、暴露的基板的与多个通孔的深度方向垂直的表面以及多个通孔的内壁形成第一金属种子层;由第一金属种子层外延生长,形成重布线金属层。

在一实施例中,以标记金属图形在重布线金属层上造成的凸起为参照,刻蚀重布线金属层,将剩余的重布线金属层作为重布线层,包括:在重布线金属层的远离基板的表面形成第二掩膜层;以标记金属图形在第二掩膜层上造成的凸起为参照,刻蚀第二掩膜层,形成图形化的第二掩膜层,以图形化的第二掩膜层为掩膜,刻蚀重布线金属层,去除图形化的第二掩膜层,将剩余的重布线金属层作为重布线层。

本发明提供一种RDL的成型方法,包括:提供基板,基板包括阵列排布的多个通孔;在基板的与多个通孔的深度方向垂直的表面以及多个通孔的内壁形成第二金属种子层;在第二金属种子层的远离基板的与多个通孔的深度方向垂直的表面的一侧形成图形化的第三掩膜层,其中,图形化的第三掩膜层用于定义基板上的重布线层区域、标记金属图形区域以及除了重布线层区域和标记金属图形区域之外的其他区域;以图形化的第三掩膜层为掩膜,在基板上形成重布线层和标记金属图形。

在一实施例中,在第二金属种子层的远离基板的与多个通孔的深度方向垂直的表面的一侧形成图形化的第三掩膜层,包括:在第二金属种子层的远离基板的与多个通孔的深度方向垂直的表面的一侧形成第三掩膜层;以光刻掩膜版为掩膜,刻蚀第三掩膜层,形成图形化的第三掩膜层,其中,光刻掩膜版在其用于定义基板上重布线层区域的区域、用于定义基板上除了重布线层区域和标记金属图形区域之外的其他区域的区域以及用于定义基板上标记金属图形区域的区域分别具有第一透光率、第二透光率和第三透光率,第一透光率>第二透光率>第三透光率;图形化的第三掩膜层用于定义基板上的重布线层区域、标记金属图形区域以及除了重布线层区域和标记金属图形区域之外的其他区域,包括:图形化的第三掩膜层在其用于定义基板上的重布线层区域的区域、用于定义基板上除了重布线层区域和标记金属图形区域之外的其他区域的区域以及用于定义基板上标记金属图形区域的区域具有三个依次增大的不同厚度。

在一实施例中,第一透光率为100%,相应的,图形化的第三掩膜层在其用于定义基板上的重布线层区域的区域厚度为0。

在一实施例中,以图形化的第三掩膜层为掩膜,在基板上形成重布线层和标记金属图形,包括:在图形化的第三掩膜层的用于定义基板上的重布线层区域的区域厚度为0的情况下,由基板上暴露出的第二金属种子层外延生长,形成重布线层;对图形化的第三掩膜层进行减薄处理,以仅暴露出基板上除了重布线层区域和标记金属图形区域之外的其他区域中的第二金属种子层,去除基板上除了重布线层区域和标记金属图形区域之外的其他区域中的第二金属种子层;去除剩余的图形化的第三掩膜层,将所暴露的第二金属种子层作为标记金属图形。

在本发明的无源器件中,标记金属图形直接形成于基板上,会造成后续形成在其上的结构层上出现凸起,即使标记金属图形被覆盖,标记金属图形的标记效果依然存在,可以继续以凸起为参照,形成RDL图形。并且,标记金属图形的厚度较小且小于重布线层的厚度,避免了在对位过程中厚Mark图形导致的对位偏差,有利于提高对位精度。

本发明的方法,实现了在进行RDL图形的制作过程中,同步完成后续工艺过程所需的Mark图形制作,优化了TGV孔内金属与RDL金属之间的搭接状态,解决了后续工艺过程中无法精准对位的问题;同时,无需增加过多的额外工序,节约材料和产能;而且,因Mark采用薄层金属制作,避免了在对位过程中厚Mark图形导致的对位偏差,有利于提高对位精度。

本发明的方法,实现了在进行RDL图形的制作过程中,同步完成后续工艺过程所需的Mark图形制作,优化了TGV孔内金属与RDL金属之间的搭接状态,解决了后续工艺过程中无法精准对位的问题;同时,通过一道曝光工序来完成对第三掩膜层的曝光,只需制备一次金属层,无需增加过多的额外工序,大大节约材料和产能;而且,因Mark采用薄层金属制作,容易识别,不会出现多个边缘,方便对位,避免了在对位过程中厚Mark图形导致的对位偏差,有利于提高对位精度。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定,在附图中:

图1A为相关技术中基板上立体电感的结构透视图;

图1B为相关技术中基板上立体电感的截面示意图;

图2为相关技术中基板上TGV孔内金属及RDL的金属图形一次电镀成型的截面示意图;

图3A至图3G为相关技术中在基板上形成标记图形和RDL的制造过程的截面示意图;

图4A至图4F为相关技术中在基板上形成标记图形和RDL的制造过程的截面示意图;

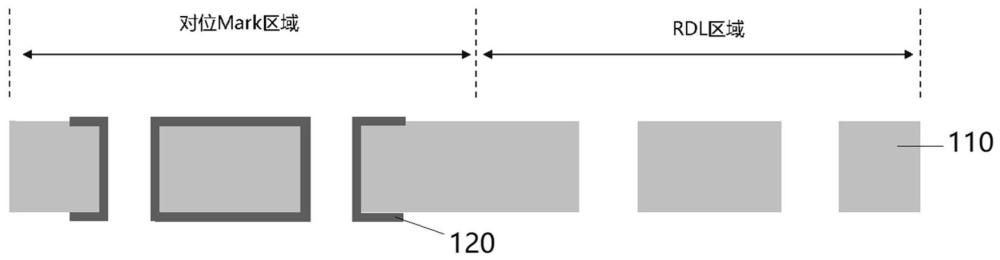

图5为相关技术中的标记图形的俯视示意图;

图6为相关技术中的标记图形的截面厚度示意图;

图7A至图7K为根据本申请一实施例的RDL的制造过程的截面示意图;

图8A至图8G为根据本申请另一实施例的RDL的制造过程的截面示意图。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

相关技术中,可以通过TGV连接玻璃基板两侧的金属层而形成立体电感,参考图1A和图1B,包括基板003以及位于基板第一面的RDL图形001和位于基板的与第一面相对的第二面的RDL图形002。

相关技术中,参考图2,为完成TGV孔02内金属及RDL的金属图形01一次电镀成型后的状态,此时玻璃基板03的表面存在一层较厚的金属层01,厚度一般在1um以上,该金属可以为铜Cu。在这种情况下,一般有两种对位标记(对位Mark)及RDL图形的制作方案。

方案一,参考图3A至图3G:

(1)在基板1的TGV孔中和基板1的与TGV孔的深度方向垂直表面形成金属层2”之后,在对位Mark以外的区域贴敷保护胶带3,将对位Mark暴露;

(2)刻蚀对位Mark的金属层2”,得到金属层2’,暴露对位Mark区域的TGV孔4,可以将TGV孔4作为对位Mark进行后续的对位参照;

(3)去除保护胶带3;

(4)在金属层2’表面涂覆一层PR胶(Photoresist,光致抗蚀剂)5’;

(5)对PR胶5’进行曝光显影,得到图形化的PR胶5;

(6)以图形化的PR胶5为掩膜,刻蚀金属层2’,得到金属层2,即RDL图形;

(7)剥离图形化的PR胶5,得到对位Mark(TGV孔4)及RDL图形2。

方案二,参考图4A至图4F:

(1)在基板6的TGV孔中和基板6的与TGV孔的深度方向垂直表面形成金属层7”之后,在金属层7”表面涂覆一层PR胶8”;

(2)目视对位晶圆wafer的边缘,使用对位Mark图形的掩膜版Mask对PR胶8”进行曝光显影,得到图形化的PR胶8’;

(3)以图形化的PR胶8’为掩膜,刻蚀金属层7”,得到金属层7’,以暴露该对位Mark区域的TGV孔9,可以将该TGV孔9作为对位Mark进行后续的对位参照;

(4)使用RDL图形的掩膜版Mask对图形化的PR胶8’进行曝光显影,得到图形化的PR胶8;

(5)以图形化的PR胶8为掩膜,刻蚀金属层7’,得到金属层7,即RDL图形;

(6)剥离图形化的PR胶8,得到对位Mark(TGV孔9)及RDL图形7。

对于上述方案一,在RDL形成过程中需要手动对应每片晶圆wafer的对位Mark的TGV孔,效率低,无法应用于量产,且对位精度较差;对于上述方案二,则需要额外增加一道掩膜版,将除对位Mark以外的区域使用PR胶保护后再进行刻蚀,相应增加了PR胶喷涂、PR胶曝光、PR胶显影、金属层刻蚀、PR胶剥离等5道工序,提高了器件成本。

参考图5,上述两种方案均可以形成图5所示的对位Mark。图5中的(a)、(b)和(c)三幅图分别显示了三种形状的对位Mark,每幅图中的对位Mark均由多个TGV孔及其周边区域组成,对位Mark可以为多种形状,例如图(a)中的十字形、图(b)中的T形以及图(c)中的直角拐形等。

另外,参考图6中的(a)图,以直角拐形的对位Mark为例,在一基板上,对位Mark外侧边缘之外的基板需要被切掉,但是,上述两种方案形成的对位Mark及切割Mark图形的金属厚度都偏厚,一般在1um以上,而且,参考参考图6中的(b)图,由于对位Mark及切割Mark图形的边缘无法形成90°坡度角,在参考对位Mark或切割Mark时,会看到对位Mark或切割Mark图形的上下两个边缘,导致对位过程中图形边缘较难辨识,对位精度较差,导致图形偏移,影响器件性能。

本实施例提供一种RDL的成型方法,参考图7A至图7K,可以包括以下步骤S110至S130。

S110:提供基板110,基板110包括阵列排布的多个通孔。

基板的材料可以是玻璃、半导体、金属、聚合物、陶瓷等。在基板为玻璃的情况下,通孔可以叫做TGV,在基板为半导体例如硅的情况下,通孔可以叫做TSV(Through SiliconVia,硅通孔)。在基板为导体的情况下,还可以事先在基板上形成介质层等。对于基板的材料,本领域技术人员可以根据需要进行选择,本申请对此不做限定。

S120:至少在基板110的与多个通孔的深度方向垂直的表面形成标记金属图形120。

其中,标记金属图形即Mark图形,金属可以是铜、铂、金、银、铬、镍及合金等,本申请对此不做具体限定。

在本实施方式中,除了在基板的与多个通孔的深度方向垂直的表面形成标记金属图形之外,还可以在标记金属图形所包含的通孔的内壁上形成标记金属图形,以提高标记金属图形的可辨识性。

在本实施方式中,基板的与多个通孔的深度方向垂直的表面可以包括基板的一个表面,也可以包括基板的相对的两个表面,本领域技术人员可以根据需要进行设计,本申请对此不做具体限定。相应的,可以只在基板的一个表面形成标记金属图形,也可以在基板的相对的两个表面形成标记金属图形,本申请对此不做具体限定。

在一实施方式中,S120:至少在基板的与多个通孔的深度方向垂直的表面形成标记金属图形,可以包括S121至S122。

S121:至少在基板的与多个通孔的深度方向垂直的表面形成标记金属层120’。

在本实施方式中,形成标记金属层的方法包括但不限于PVD(Physical VaporDeposition,PVD)、CVD(Chemical Vapor Deposition,化学气相沉积)、旋涂、电镀、化学镀等方法,例如,可以采用磁控溅射的方法形成标记金属层。在溅射过程中,金属会附着在基板表面,一般不会遮挡TGV孔,仍能够以TGV孔为参照在制作Mark图形的过程中进行对位。

在一实施方式中,标记金属层的厚度较薄,远远小于后续形成的重布线层的厚度,例如,重布线层的厚度一般为1μm以上,标记金属层的厚度可以不超过300nm。

S122:刻蚀标记金属层120’,将剩余的标记金属层120’作为标记金属图形。

在本实施方式中,刻蚀标记金属层的方法可以包括湿法刻蚀、干法刻蚀、等离子刻蚀等,本申请对此不做具体限定。

在本实施方式中,将剩余的标记金属层作为标记金属图形,即是在基板上直接形成标记金属图形,该标记金属图形会造成后续形成在其上的结构层上出现凸起,即使标记金属图形被覆盖,标记金属图形的标记效果依然存在,可以继续以该凸起为参照,形成RDL图形。

在一实施方式中,S122:刻蚀标记金属层120’,将剩余的标记金属层120’作为标记金属图形,可以包括S1221至S1222。

S1221:在标记金属层120’的远离基板110的一侧形成第一掩膜层130’。

在本实施方式中,形成第一掩膜层的方法可以包括PVD、CVD、旋涂等方法,第一掩膜层的材质可以包括PR胶、石英等,本申请对形成第一掩膜层的方法和第一掩膜层的材质均不做具体限定,本领域技术人员可以根据需要进行选择。

S1222:刻蚀第一掩膜层130’,形成图形化的第一掩膜层130,以图形化的第一掩膜层130为掩膜,刻蚀标记金属层120’,去除图形化的第一掩膜层130,将剩余的标记金属层120’作为标记金属图形120。

在本实施方式中,可以以光刻掩膜版为掩膜,刻蚀第一掩膜层,以形成图形化的第一掩膜层,图形化的第一掩膜层即具有形成标记金属图形所需图形的第一掩膜层。随后,以该图形化的第一掩膜层为掩膜,形成标记金属图形。

S130:以标记金属图形120为参照,在基板110上形成重布线层140,其中,标记金属图形120的材料与重布线层140的材料的刻蚀选择比大于预设阈值。

在本实施方式中,在基板上形成重布线层,可以包括在基板的一个表面形成重布线层,也可以包括在基板的两个表面形成重布线层,本领域技术人员可以根据需要进行设置,本申请对此不做具体限定。

在本实施方式中,标记金属层的材料与重布线层的材料的刻蚀选择比大于预设阈值,可以使得在标记金属图形上方形成重布线层的过程中避免对标记金属图形的误刻蚀。例如,标记金属图形的材料可以为铬、镍等,同时,重布线层的材料可以为铜、钛、铜钛合金等。其中预设阈值例如可以是1∶10、1∶30等等,本申请对此不做具体限定。

在本实施方式中,标记金属图形直接形成于基板上,标记金属图形会造成后续增加在其上的结构层上出现凸起,即使标记金属图形被覆盖,标记金属图形的标记效果依然存在,可以继续以凸起为参照,形成RDL图形。

在一实施方式中,S130:以标记金属图形120为参照,在基板110上形成重布线层140,可以包括S131至S132。

S131:在标记金属图形120的远离基板110的表面、暴露的基板110的与多个通孔的深度方向垂直的表面以及多个通孔160的内壁形成重布线金属层140’。

在本实施方式中,重布线金属层的材料可以为铜、铂、金、银、铬、镍及合金等。

S132:以标记金属图形120在重布线金属层上造成的凸起为参照,刻蚀重布线金属层140’,将剩余的重布线金属层140’作为重布线层140。

在一实施方式中,S131:在标记金属图形120的远离基板110的表面、暴露的基板110的与多个通孔的深度方向垂直的表面以及多个通孔160的内壁形成重布线金属层140’,可以包括S1311至S1312。

S1311:在标记金属图形120的远离基板110的表面、暴露的基板110的与多个通孔的深度方向垂直的表面以及多个通孔160的内壁形成第一金属种子层140”。

在本实施方式中,形成第一金属种子层的方法可以包括蒸镀法、水镀法、溅镀法等,本申请对此不做具体限定。第一金属种子层的材料可以为铜、铂、金、银、铬、镍及合金等。

S1312:由第一金属种子层140”外延生长,形成重布线金属层140’。

在本实施方式中,在形成第一金属种子层之后,可以采用电镀法、化学镀法来形成重布线金属层。可以一次性形成重布线金属层,也可以分步形成重布线金属层,本申请对此不做具体限定。对于重布线金属层的厚度,本领域技术人员可以根据需要进行选择,本申请对此不做具体限定。

在一实施方式中,重布线金属层的材料可以与第一金属种子层的材料相同,例如,重布线金属层的材料与第一金属种子层的材料均为银或均为铜,等等。

在一实施方式中,S132:以标记金属图形120在重布线金属层上造成的凸起为参照,刻蚀重布线金属层140’,将剩余的重布线金属层140’作为重布线层140,可以包括S1321至S1322。

S1321:在重布线金属层140’的远离基板110的表面形成第二掩膜层150’。

S1322:以标记金属图形120在第二掩膜层150’上造成的凸起为参照,刻蚀第二掩膜层150’,形成图形化的第二掩膜层150,以图形化的第二掩膜层150为掩膜,刻蚀重布线金属层140’,去除图形化的第二掩膜层150,将剩余的重布线金属层140’作为重布线层140。

本实施例的方法,实现了在进行RDL图形的制作过程中,同步完成后续工艺过程所需的Mark图形制作,优化了TGV孔内金属与RDL金属之间的搭接状态,解决了后续工艺过程中无法精准对位的问题;同时,无需增加过多的额外工序,节约材料和产能;而且,因Mark采用薄层金属制作,避免了在对位过程中厚Mark图形导致的对位偏差,有利于提高对位精度。

本实施例提供一种RDL的成型方法,参考图8A至图8G,可以包括以下步骤S210至S240。

S210:提供基板210,基板210包括阵列排布的多个通孔。

基板的材料可以是玻璃、半导体、金属、聚合物、陶瓷等。在基板为玻璃的情况下,通孔可以叫做TGV,在基板为半导体例如硅的情况下,通孔可以叫做TSV(Through SiliconVia,硅通孔)。在基板为导体的情况下,还可以事先在基板上形成介质层等。对于基板的材料,本领域技术人员可以根据需要进行选择,本申请对此不做限定。

S220:在基板210的与多个通孔的深度方向垂直的表面以及多个通孔的内壁形成第二金属种子层220。

在本实施方式中,形成第二金属种子层的方法包括但不限于PVD(Physical VaporDeposition,PVD)、CVD(Chemical Vapor Deposition,化学气相沉积)、旋涂、蒸镀法、水镀法、溅镀法等方法,例如,可以采用磁控溅射的方法形成第二金属种子层。在溅射过程中,金属会附着在基板表面,一般不会遮挡TGV孔,仍能够以TGV孔为参照在制作进行对位。其中,第二金属种子层的材料可以为铜、铂、金、银、铬、镍及合金等,本申请对此不做具体限定。

在本实施方式中,基板的与多个通孔的深度方向垂直的表面可以包括基板的一个表面,也可以包括基板的相对的两个表面,本领域技术人员可以根据需要进行设计,本申请对此不做具体限定。相应的,可以只在基板的一个表面形成第二金属种子层,也可以在基板的相对的两个表面形成第二金属种子层,本申请对此不做具体限定。

在本实施方式中,第二金属种子层的厚度较薄,远远小于后续形成的重布线层的厚度,以使得最终形成的标记金属层的厚度远远小于重布线层的厚度,例如,重布线层的厚度一般为1μm以上,第二金属种子层的厚度可以不超过300nm。

S230:在第二金属种子层220的远离基板210的与多个通孔的深度方向垂直的表面的一侧形成图形化的第三掩膜层230,其中,图形化的第三掩膜层230用于定义基板210上的重布线层区域、标记金属图形区域以及除了重布线层区域和标记金属图形区域之外的其他区域。

在本实施方式中,图形化的第三掩膜层用于定义基板上的重布线层区域、标记金属图形区域以及除了重布线层区域和标记金属图形区域之外的其他区域,可以是图形化的第三掩膜层划定了基板上的重布线层区域、标记金属图形区域以及除了重布线层区域和标记金属图形区域之外的其他区域的边界,也可以通过其他方式实现上述定义。

在一实施方式中,S230:在第二金属种子层220的远离基板210的与多个通孔的深度方向垂直的表面的一侧形成图形化的第三掩膜层230,可以包括以下S231至S240。

S231:在第二金属种子层220的远离基板210的与多个通孔的深度方向垂直的表面的一侧形成第三掩膜层230’。

在本实施方式中,形成第三掩膜层的方法可以包括PVD、CVD、旋涂等方法,第三掩膜层的材质可以包括PR胶、石英等,本申请对形成第三掩膜层的方法和第三掩膜层的材质均不做具体限定,本领域技术人员可以根据需要进行选择。

S232:以光刻掩膜版300为掩膜,刻蚀第三掩膜层230’,形成图形化的第三掩膜层230,其中,光刻掩膜版300在其用于定义基板上重布线层区域的区域、用于定义基板上除了重布线层区域和标记金属图形区域之外的其他区域的区域以及用于定义基板上标记金属图形区域的区域分别具有第一透光率、第二透光率和第三透光率,第一透光率>第二透光率>第三透光率。

从而,图形化的第三掩膜层230用于定义基板210上的重布线层区域、标记金属图形区域以及除了重布线层区域和标记金属图形区域之外的其他区域,可以包括:图形化的第三掩膜层230在其用于定义基板上的重布线层区域的区域、用于定义基板上除了重布线层区域和标记金属图形区域之外的其他区域的区域以及用于定义基板上标记金属图形区域的区域具有三个依次增大的不同厚度。

在一实施方式中,第一透光率为100%,相应的,图形化的第三掩膜层230在其用于定义基板上的重布线层区域的区域厚度为0。

在一实施例中,第一透光率可以为100%,第二透光率可以为50%,第三透光率可以为0。相应的,图形化的第三掩膜层在其用于定义基板上的重布线层区域的区域厚度为0,在其用于定义除了重布线层区域和标记金属图形区域之外的其他区域的区域厚度为50%,在其用于定义基板上标记金属图形区域的区域厚度为100%。

S240:以图形化的第三掩膜层230为掩膜,在基板210上形成重布线层221和标记金属图形223。

在一实施方式中,S240:以图形化的第三掩膜层230为掩膜,在基板210上形成重布线层221和标记金属图形223,可以包括以下S241至S243。

S241:在图形化的第三掩膜层230的用于定义基板上的重布线层区域的区域厚度为0的情况下,由基板210上暴露出的第二金属种子层外延生长,形成重布线层221。

在本实施方式中,在第二金属种子层的基础上,可以采用电镀法、化学镀法来形成重布线金属层。可以一次性形成重布线金属层,也可以分步形成重布线金属层,本申请对此不做具体限定。对于重布线金属层的厚度,本领域技术人员可以根据需要进行选择,本申请对此不做具体限定。

在一实施方式中,重布线层的材料可以为铜、铂、金、银、铬、镍及合金等。在一实施方式中,在第二金属种子层上外延生长的金属材料可以与第二金属种子层相同,即重布线层可以包含单一的金属材料。

S242:对图形化的第三掩膜层进行减薄处理,以仅暴露出基板上除了重布线层区域和标记金属图形区域之外的其他区域中的第二金属种子层222,去除基板上除了重布线层区域和标记金属图形区域之外的其他区域中的第二金属种子层222。

在一实施例中,在图形化的第三掩膜层在其用于定义基板上的重布线层区域的区域厚度为0、在其用于定义除了重布线层区域和标记金属图形区域之外的其他区域的区域厚度为50%、在其用于定义基板上标记金属图形区域的区域厚度为100%的情况下,可以将图形化的第三掩膜层减薄至剩余一半厚度,此时,其用于定义除了重布线层区域和标记金属图形区域之外的其他区域的区域被完全刻蚀掉,剩余其用于定义标记金属图形区域的区域,并暴露出基板上的除了重布线层区域和标记金属图形区域之外的其他区域的第二金属种子层,刻蚀掉该部分的金属种子层。其中,减薄处理可以包括灰化处理,可以通过控制灰化处理的时间来控制剩余的图形化的第三掩膜层的厚度。在本实施方式中,去除第二金属种子层的方法可以包括湿法刻蚀、干法刻蚀、等离子刻蚀等,本申请对此不做具体限定。

S243:去除剩余的图形化的第三掩膜层230a,将所暴露的第二金属种子层223作为标记金属图形。

通过本实施例的方法,将所暴露的第二金属种子层作为标记金属图形,即是在基板上直接形成标记金属图形,该标记金属图形会造成后续增加在其上的结构层上出现凸起,即使标记金属图形被覆盖,标记金属图形的标记效果依然存在,可以继续以凸起为参照,形成RDL图形。

本实施例的方法,实现了在进行RDL图形的制作过程中,同步完成后续工艺过程所需的Mark图形制作,优化了TGV孔内金属与RDL金属之间的搭接状态,解决了后续工艺过程中无法精准对位的问题;同时,通过一道曝光工序来完成对第三掩膜层的曝光,只需制备一次金属层,无需增加过多的额外工序,大大节约材料和产能;而且,因Mark采用薄层金属制作,容易识别,不会出现多个边缘,方便对位,避免了在对位过程中厚Mark图形导致的对位偏差,有利于提高对位精度。

本实施例提供一种无源器件,参考图7K和图8G,该无源器件可以包括:基板(图7K中为110,图8G中为210);重布线层,重布线层设置于基板的第一预设区域;标记金属图形(图7K中为120,图8G中为223),标记金属图形设置于基板的第二预设区域,其中,标记金属图形的厚度小于重布线层的厚度,第二预设区域与第一预设区域位于基板的同侧,且第二预设区域位于第一预设区域的外侧。

在一实施方式中,第一预设区域可以包括重布线层区域,第二预设区域可以包括标记金属图形区域。

在一实施方式中,基板可以包括阵列排布的多个通孔(图7K中为160),重布线层可以至少设置于基板的与多个通孔的深度方向垂直的表面。

在一实施方式中,参考图7K,标记金属图形120的材料可以与重布线层140的材料的刻蚀选择比大于预设阈值。在另一实施方式中,参考图8G,标记金属图形223的材料可以与重布线层221的材料相同。

在一实施方式中,标记金属图形的材料可以为以下其中之一或包含以下至少一种材料的合金:铜、铂、金、银、铬和镍。

在一实施方式中,标记金属图形的厚度与重布线层的厚度之比可以小于或等于3:10。

在一实施方式中,标记金属图形的厚度可以不超过300nm。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

需要说明的是,本申请的说明书和权利要求书及附图中的术语“标记”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的术语在适当情况下可以互换。

应当理解的是,本说明书中的示例性实施方式可以由多种不同的形式来实施,并且不应当被解释为只限于这里所阐述的实施方式。附加地或备选地,可以省略某些步骤,将多个步骤合并为一个步骤执行,和/或将一个步骤分解为多个步骤执行。提供这些实施方式是为了使得本申请的公开彻底且完整,并且将这些示例性实施方式的构思充分传达给本领域普通技术人员,而不应当理解为对本发明的限制。

虽然已经参考若干具体实施方式描述了本发明的精神和原理,但是应该理解,本发明并不限于所公开的具体实施方式,对各方面的划分也不意味着这些方面中的特征不能组合以进行受益,这种划分仅是为了表述的方便。本发明旨在涵盖所附权利要求的精神和范围内所包括的各种修改和等同布置。

- 一种用于微波无源器件的神经网络多物理建模方法

- 无源器件制备方法及无源器件

- 制造无源光学器件和包含该无源光学器件的装置的方法