一种弹性支撑轴承组件

文献发布时间:2024-01-17 01:19:37

技术领域

本发明属于轴承技术领域,涉及弹性支撑轴承组件。

背景技术

在汽车助力转向器中,助力电机驱动涡轮蜗杆的助力转向结构因结构简单,操控方便,节约能源等优点被越来越多的汽车主机客户采用。在汽车的电动助力转向工作时,通过涡轮蜗杆的啮合传动,把电机助力放大并传递给机械转向机,从而完成转向动作。在这一过程中,蜗轮蜗杆单元不仅要承受助力电机启动时的力矩波动,同时还要吸收来自路面的振动激励,这些因素都会导致蜗杆上的轴承支撑单元与壳体产生碰撞,而产生异常噪音,影响驾乘的静谧性和舒适性。

目前,为了解决上述问题,一般将蜗杆助力电机侧的轴承单元2设置为固定端,在蜗杆小端轴承单元3设置为浮动端,如图1和图2所示。使用塑料衬套5包裹蜗杆小端轴承单元3的外圈,塑料衬套5为内外双层圆环结构,内环与外环间存在间隙△c,为助力电机启动时的力矩波动和来自路面的振动提供缓冲,从而减少异音的发生。但由于蜗杆小端轴承单元3外侧包裹的塑料衬套5内部存在间隙,在助力电机工作时,由于蜗轮和蜗杆啮合产生的载荷F,会使蜗杆4产生较大的倾斜角△α。助力电机侧的轴承单元2的外圈2-01固定在转向壳体01上,其支撑方式为固定支撑,且转向壳体在受力后不易产生变形,因而助力电机侧轴承单元2的外圈2-01和内圈2-02之间也产生倾斜角△α,助力电机侧轴承单元2需承受额外的弯矩载荷,需采用较大尺寸的轴承单元和转向壳体,来满足该部位的载荷需求,因此会导致转向机构的重量增加。由于助力电机侧轴承单元内外圈之间有较大倾角,会导致轴承单元内部钢球无法稳定导向,而产生异常噪音,影响驾乘的舒适性。

随着汽车电动化的迅猛发展,汽车对轻量化、静谧性和舒适性有了更高的要求。本发明针对上述问题,将助力电机侧的轴承单元设计为带有弹性壳体的弹性支撑轴承组件,在蜗轮蜗杆啮合,蜗杆带动轴承内圈倾斜时,由轴承内圈通过钢球带动轴承外圈和弹性壳体也产生一定的倾斜角,降低轴承内外圈间的倾斜角,防止轴承承受过大的弯矩载荷而在工作时产生异常噪音,同时也可以减小轴承的尺寸,降低汽车转向机重量,实现降低异常噪音和轻量化的目的。

发明内容

本发明的目的在于提供一种弹性支撑轴承组件,通过对弹性壳体的安装部,弹性部和轴承室的优化设计,实现在蜗轮蜗杆啮合,蜗杆带动轴承内圈倾斜时,由轴承内圈通过钢球带动轴承外圈和弹性壳体也产生一定的倾斜角,降低轴承内外圈间的倾斜角,防止轴承承受过大的弯矩载荷而在工作时产生异常噪音,同时也可以减小轴承的尺寸,降低汽车转向机重量,实现降低异常噪音和轻量化的目的。

按照本发明提供的技术方案:一种弹性支撑轴承组件,包括弹性壳体,弹性壳体中依次设有弹性壳体安装部、弹性壳体弹性部、轴承室,轴承室内安装轴承单元,轴承单元由外圈,内圈,钢球,保持架和防尘盖组成,弹性壳体弹性部与轴承室采用偏心结构。

作为本发明的进一步改进,弹性壳体中部为弹性壳体弹性部,弹性壳体弹性部两侧分别为弹性壳体安装部和弹性壳体轴承室;弹性壳体安装部中部为折弯环板,两侧为折弯部和斜导板;折弯环板外径面为弹性壳体安装部轴承室径向定位面,折弯环板右端面为弹性壳体轴向定位面;弹性壳体弹性部圆周均匀分布弹性窗口,弹性窗口之间为弹性条;弹性壳体轴承室内周为弹性壳体安装部轴承室径向定位面,弹性壳体轴承室左端面为轴承室轴向定位面;弹性壳体安装部轴承室径向定位面中心线与轴承室径向定位面中心线存在偏心△r。

作为本发明的进一步改进,弹性壳体安装部为人字型结构,折弯部为L型,弹性窗口为矩形,矩形长度为L,宽度为,圆角为R,数量为n。

作为本发明的进一步改进,偏心△r为0.3~0.5mm。

作为本发明的进一步改进,内圈通过过盈配合安装在蜗杆上;轴承单元通过弹性壳体轴承室的轴承室轴向定位面、轴承室径向定位面与轴承单元外圈左端面、轴承单元外圈外径面相配合,安装到轴承室中,通过对弹性壳体轴承室右端部进行旋铆形成轴承室旋铆部,压紧轴承单元外圈右端面,将轴承单元固定在弹性壳体上。

作为本发明的进一步改进,弹性壳体轴承室右端部设有防裂缺口。

作为本发明的进一步改进,弹性壳体安装部与转向壳体采用螺母锁紧,弹性壳体安装部折弯环板右端面设有定位凸起部。

作为本发明的进一步改进,弹性壳体安装部通过螺钉与转向壳体连接;弹性壳体安装部折弯环板上设有数个安装孔,数个安装孔圆心均布在中心圆上,弹性壳体轴承室内周为弹性壳体安装部轴承室径向定位面,弹性壳体轴承室左端面为轴承室轴向定位面;中心圆的圆心与轴承室径向定位面 的圆心存在偏心△r,偏心△r为0.3~0.5mm。

作为本发明的进一步改进,与偏心△r竖直向下的方向的安装孔为定位安装孔,与其余个安装孔的直径不同。

作为本发明的进一步改进,弹性壳体采用冲压成型工艺制作或机加工工艺制作;轴承单元采用球轴承或滚子轴承;轴承单元的保持架采用铁保持架或塑料保持架;轴承单元的滚动体采用轴承钢材料或陶瓷材料;轴承单元的密封装置采用金属防尘盖或橡胶密封圈。

本申请的积极进步效果在于:

本发明通过对弹性壳体的弹性壳体安装部7b,弹性壳体弹性部7a和轴承室的优化设计,当轴承内圈倾斜时,由轴承内圈通过钢球带动轴承外圈和弹性壳体也产生一定的倾斜角,降低轴承内外圈间的倾斜角,防止轴承承受过大的弯矩载荷而在运转时产生异音,同时也可以减小轴承的尺寸。实现降低异常噪音和轻量化的目的。

附图说明

图1为一种电动转向助力蜗轮蜗杆结构的剖视图。

图2为一种电动转向助力蜗轮蜗杆啮合后蜗杆受力偏转示意图。

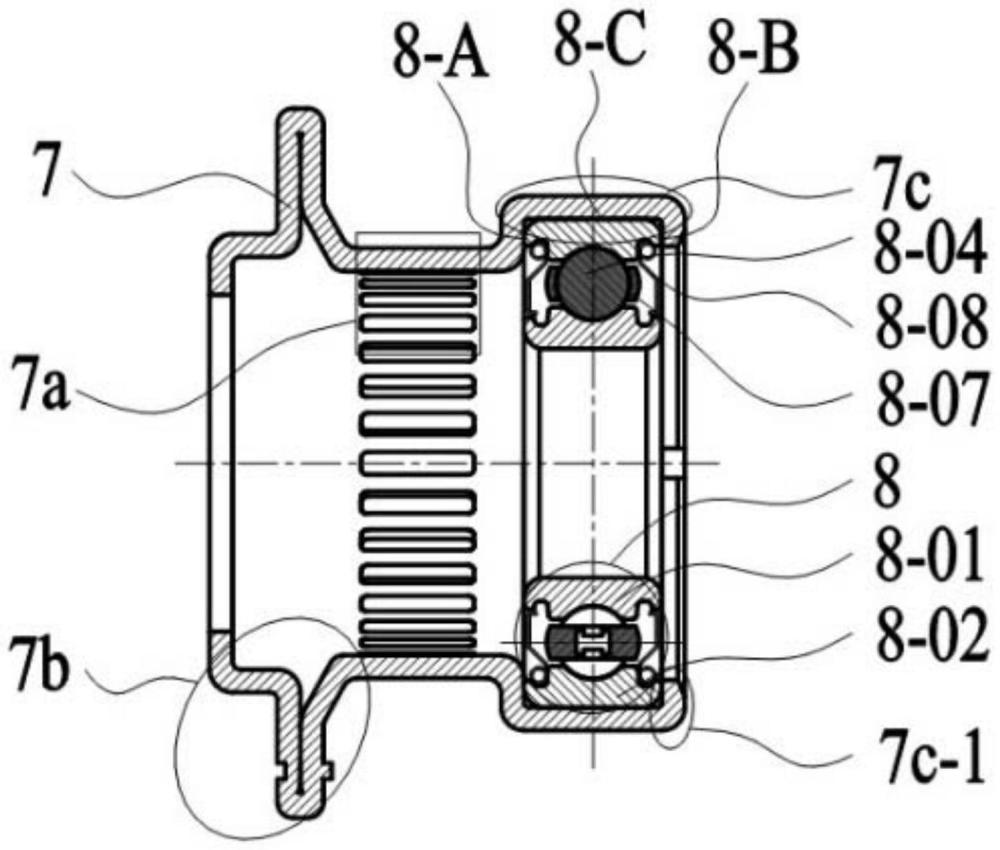

图3为一种弹性支撑轴承组件剖视图。

图4为一种弹性支撑轴承组件侧向视图。

图5为一种弹性壳体和轴承单元的剖视图。

图6位一种弹性壳体的三维视图。

图7为一种弹性支撑轴承组件另一种实施方式的弹性壳体剖视图。

图8为一种弹性支撑轴承组件另一种实施方式的弹性壳体侧向视图。

图9为一种弹性支撑轴承组件安装在电动助力蜗轮蜗杆结构的剖视图。

图10为一种弹性支撑轴承组件在受载情况下,不同弹性窗口与弹性壳体倾斜角的仿真计算结果。

附图标记说明:1: 转向壳体、2: 助力电机侧轴承单元、2-01: 助力电机侧轴承单元外圈、2-02: 助力电机侧轴承单元内圈、3:蜗杆小端轴承单元、4:蜗杆、5:塑料衬套、 6:蜗轮、7: 弹性壳体、7a: 弹性壳体弹性部、7a-1: 弹性窗口、7a-2: 弹性条、7b: 弹性壳体安装部、7b-1: L型折弯部、7b-2: 定位凸起部、7b-A: 弹性壳体安装部轴承室径向定位面、7b-B: 弹性壳体轴向定位面、7c: 弹性壳体轴承室、7c-1:轴承室旋铆部、7c-2:防裂缺口、7c-3: 轴承室轴向定位面、7c-4:弹性壳体轴承室右端部、7c-A:轴承室径向定位面、8: 轴承单元、8-01: 轴承单元外圈、8-02:轴承单元内圈、8-04:轴承单元钢球、8-07:轴承单元保持架、8-08:轴承单元防尘盖、8-A:轴承单元外圈左端面、8-B:轴承单元外圈右端面、8-C:轴承单元外圈外径面、9:安装孔、9-C:安装孔中心圆等。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互结合。下面将参考附图并结合实施例来详细说明本发明。

为了使本领域技术人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例。此外,“包括”和“具有”等类似术语,是指除了已经在“包括”和“具有”中所罗列的那些内容以外,还可以“包括”和“具有”其它尚未罗列的内容;例如,可以包含一系列步骤或单元的过程、方法、系统、产品或设备,不必限于已经清楚地列出的那些步骤或单元,而是可以包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

由于图纸角度问题,可能有部分部件未画出,但其位置及连接关系可以根据文字表达部分理解。

如图3~6所示,本发明为一种弹性支撑轴承组件,包括弹性壳体7,弹性壳体7中依次设有弹性壳体安装部7b、弹性壳体弹性部7a、轴承室7c,轴承室7c内安装轴承单元8,弹性壳体弹性部7a与轴承室7c采用偏心结构。

下面结合附图3-6,对本发明一种弹性支撑轴承组件的相关结构和具体特征进行说明。

如图3所示,弹性壳体7中部为弹性壳体弹性部7a,弹性壳体弹性部7a两侧分别为弹性壳体安装部7b和弹性壳体轴承室7c。轴承单元8由外圈8-01,内圈8-02,钢球8-04,保持架8-07和防尘盖8-08组成。

弹性壳体7通过弹性壳体安装部7b与转向壳体1连接,具体连接方式可采用螺母锁紧及螺钉连接。在本实施例中,弹性壳体安装部7b与转向壳体1采用螺母锁紧,如图9所示,弹性壳体安装部7b为与转向壳体1相配合,并由锁紧螺母固定在转向壳体内部。弹性壳体安装部7b为人字型结构,弹性壳体安装部7b中部为折弯环板,两侧为折弯部7b-1和斜导板7b-3,折弯部7b-1为L型,提高弹性壳体安装部7b的结构强度,防止弹性壳体安装部7b在受力后产生变形。斜导板7b-3为弹性壳体安装部7b和弹性壳体弹性部7a之间平滑过渡,并可为弹性壳体弹性部7a提供较好的支撑强度。折弯环板外径面为弹性壳体安装部轴承室径向定位面7b-A,折弯环板右端面为弹性壳体轴向定位面7b-B,与转向壳体相配合,起到轴向和径向定位的作用,便于装配。

弹性壳体弹性部7a作用在于当弹性壳体7在受到弯矩载荷后,可以产生一定的倾斜,进而减小轴承单元8的内圈8-02和外圈8-01之间的倾斜角。弹性壳体弹性部7a圆周均匀分布弹性窗口7a-1,弹性窗口7a-1之间为弹性条7a-2。

在本实施例中,弹性窗口7a-1为矩形,矩形长度为L,宽度为B,圆角为R,数量为n。根据轴承单元8和助力转向系统的不同,可以选择不同弹性窗口的长度L和宽度B以及数量n,用于调整弹性壳体弹性部7a的弹性强度,从而实现不同转向系统对弹性壳体的弹性强度和受载后不同倾斜角的要求。

弹性壳体轴承室7c为轴承单元8提供安装和定位基准,如图4所示,弹性壳体轴承室7c内周为弹性壳体安装部轴承室径向定位面7c-A,为轴承单元8提供径向定位基准,如图5所示,弹性壳体轴承室7c左端面为轴承室轴向定位面7c-3,为轴承单元8提供轴向定位基准。

弹性壳体安装部轴承室径向定位面7b-A中心线与轴承室径向定位面7c-A中心线存在偏心△r,偏心量为0.3~0.5mm,为弹性支撑组件装配在转向助力蜗轮蜗杆系统中时,为蜗杆和蜗轮之间提供一定的预紧量,防止在汽车转向在换向时,蜗轮蜗杆间存在间隙而产生换向噪音和产生转向偏差。

为保证偏心△r在弹性壳体安装部7b圆周方向的位置和装配时为蜗杆和蜗轮提供预紧,弹性壳体安装部7b折弯环板右端面设有一个定位凸起部7b-2,保证安装定位准确,转向壳体1上设有适配的凹槽。

在第二实施例中,弹性壳体安装部7b通过螺钉与转向壳体1连接。如图7和图8所示,弹性壳体安装部7b折弯环板上设有安装孔9,6个安装孔9圆心均布在中心圆9-C上,其中心圆9-C的圆心与轴承室径向定位面7c-A 的圆心存在偏心△r,偏心△r为0.3~0.5mm,为弹性支撑组件装配在转向助力蜗轮蜗杆系统中时,为蜗杆和蜗轮之间提供一定的预紧量,防止在汽车转向在换向时,蜗轮蜗杆间存在间隙而产生换向噪音和产生转向偏差。

为保证偏心△r在弹性壳体安装部7b圆周方向的位置和装配时为蜗杆和蜗轮提供预紧,在与偏心量竖直向下的方向的安装孔9为定位安装孔,其直径为9-d2,与其余5个安装孔9的直径9-d1不同,保证安装定位准确。

更进一步,弹性壳体安装部7b的安装孔不限于均布在中心圆9-C上,也不限于6个安装孔,可以根据实际需要,选择不同数量和布置方式的安装孔,但安装孔的中心需在一个中心圆上。

轴承单元8由内圈8-02,外圈8-01,钢球8-04,保持架8-07和防尘盖8-08组成,内圈8-02通过过盈配合安装在蜗杆4上,为蜗杆旋转提供支撑。通过钢球8-04将蜗轮与蜗杆啮合产生的载荷F和蜗杆倾斜产生的弯矩载荷传递到轴承外圈8-01和弹性壳体轴承室7c上,从而使弹性壳体的弹性壳体弹性部7a产生一定的倾斜角,实现减小轴承单元外圈8-01和内圈8-02之间的倾斜角,防止轴承承受过大的弯矩载荷而在工作时产生异常噪音,同时也可以减小轴承的尺寸,降低汽车转向机重量,实现降低异常噪音和轻量化的目的。

轴承单元8通过弹性壳体轴承室7c的轴承室轴向定位面7c-3、轴承室径向定位面7c-A与轴承单元外圈左端面8-A、轴承单元外圈外径面8-C相配合,安装到轴承室7c中,通过对弹性壳体轴承室右端部7c-4进行旋铆形成轴承室旋铆部7c-1,压紧轴承单元外圈右端面8-B,将轴承单元8固定在弹性壳体7上,使之成为弹性支撑轴承组件。

为金属塑性变形流动提供空间,防止轴承单元8安装到轴承室7c后,对轴承室7c超出轴承单元端面部分7c-4旋铆时金属堆叠而产生裂纹。弹性壳体轴承室右端部设有2个对称的防裂缺口7c-2。

更进一步,弹性壳体7首选采用冲压成型工艺制作,也可采用车削,铣削等机加工工艺制作。

更进一步,轴承单元8不限于图示方式的球轴承,也可以为滚子轴承。

更进一步,轴承单元8的保持架8-07不限于图示方式的铁保持架,也可以为塑料保持架。

更进一步,轴承单元8的滚动体8-04不限于轴承钢材料,也可以为陶瓷材料。

更进一步,轴承单元8的密封装置8-07不限于图示方式的金属防尘盖,也可以为橡胶密封圈。

本发明在实际应用的实例如图9所示。某型号电动助力转向系统在蜗轮蜗杆啮合产生的作用力F=5000N时,蜗杆会产生3°的倾斜。根据电动助力转向系统中蜗轮蜗杆的空间布置要求,选择弹性窗口的长度L=7.5mm,宽度B=1.5mm,圆角R=0.5mm,弹性窗口数量n=21,23, 25, 27, 29时,使用有限元的方法,在蜗轮蜗杆啮合产生的作用力F=5000N时,对弹性壳体的倾斜角进行仿真计算,其结果如图10所示。根据仿真计算结果,选择弹性窗口的长度L=7.5mm,宽度B=1.5mm,圆角R=0.5mm,弹性窗口数量n=25,电动助力转向系统蜗轮蜗杆啮合的作用力F=5000N时,弹性壳体倾斜角约为3°,满足设计要求。另外,原电动助力转向系统中蜗杆电机侧轴承型号为4P6004(外径φ42×内径φ20×宽度12),采用弹性支撑轴承组件后,其轴承单元型号为4P6002(外径φ32×内径φ15×宽度9),既可满足承载要求,又成功实现轻量化和小型化,并降低了电动助力转向系统中的异常噪音。

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

- 一种弹性支撑组件及采用其的径向轴承

- 一种多级弹性支撑组件及动压气体径向轴承