一种导流筒鼓泡反应器

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及化工技术领域,尤其涉及一种导流筒鼓泡反应器。

背景技术

苯酚是具有特殊气味的无色针状晶体,丙酮是一种常见的、极易挥发的化学溶剂。苯酚和丙酮是重要的有机化工原料,主要应用于下游产品双酚A、酚醛树脂、尼龙中间体(己内酰胺和己二酸)、烷基酚、甲基丙烯酸甲酯(MMA)、溶剂及其他涂料的生产制备。其主要应用下游产品双酚A等的需求量正以两位数的速度增长,从而带动了苯酚丙酮的需求保持持续和快速增长。

苯酚丙酮装置采用异丙苯与空气在氧化反应器中反应制备过氧化氢异丙苯,并在后续流程中将其分解为苯酚和丙酮。目前主流的异丙苯氧化反应器多为带有流体分布器的鼓泡反应器,通过流体分布器使气相较好的分散在液相中,反应器中有较大的持液量和气液相接触面,达到增强传质的效果。

目前,苯酚丙酮装置异丙苯氧化反应器常采用带有流体分布器的鼓泡反应器,以较大的持液量和气液相接触面维持气液传质效果,但仍存在异丙苯转化率和目的产物选择性不够高的问题。

发明内容

本发明的目的是针对现有技术中苯酚丙酮装置异丙苯氧化反应器常采用带有流体分布器的鼓泡反应器,虽以较大的持液量和气液相接触面维持气液传质效果,但仍存在异丙苯转化率和目的产物选择性不够高的问题,提供一种导流筒鼓泡反应器,提高异丙苯转化率和目的产物选择性。

为实现上述目的,本发明采取的技术方案是:

提供一种导流筒鼓泡反应器,包括反应器壳体,还包括:

导流筒,设置在所述反应器壳体内部且与所述反应器壳体同轴,使得导流筒与所述反应器壳体之间形成环隙;

液相进料口,开设在所述反应器壳体底部,用于液相原料异丙苯进料,所述反应器壳体内部位于所述液相进料口与所述导流筒之间设置一挡板,所述挡板的直径大于所述导流筒外径且小于所述反应器壳体内径;

气体分布器,设置在所述环隙下方,所述气体分布器上均布有出气孔,所述反应器壳体顶部设置气相进料口,所述气相进料口通过气相进料管连通所述气体分布器;

溢流板,设置在所述反应器壳体内部并位于所述导流筒上方,所述反应器壳体侧面设置液相出料口,并设置成:反应后的液相出料从所述溢流板流向所述液相出料口;

气相出料口,设置在所述反应器壳体顶部中心处,用于反应后的氧化尾气从所述气相出料口排出;其中:

液相原料异丙苯从液相进料口进料后被所述挡板作用进入所述环隙,进而从所述环隙上方进入所述导流筒内,之后因密度差从所述导流筒底端返回所述环隙;气相原料空气从所述气相进料口通过所述气相进料管进入所述气体分布器并从所述出气孔向上流动进入所述环隙。

进一步地,所述挡板与所述导流筒最低端之间存在间隔,所述挡板呈圆形。

进一步地,所述气体分布器呈环形,并设置2-5排,相邻两个所述气体分布器间距相等。

进一步地,所述气相进料口设置两个并呈中心对称地设置在所述反应器壳体顶部。

进一步地,所述环隙内设置环形的破气泡板,所述破气泡板上均布有小孔,所述破气泡板的最高处低于所述导流筒上方开口。

进一步地,所述导流筒上端设置喇叭形开口,所述喇叭形开口顶端内径为所述导流筒内径的1.3-1.7倍,所述喇叭形开口的斜面与所述导流筒轴线的夹角为70-80°。

进一步地,所述溢流板的上沿均布有6-8个呈长方形的切口,所述切口的深度为10-50mm。

进一步地,所述溢流板与所述液相出料口之间设置有倾斜板。

进一步地,所述反应器壳体外部设置有外盘管。

一种上述任一项导流筒鼓泡反应器的用途,应用于苯酚丙酮装置异丙苯氧化反应中,使液相原料异丙苯与气相原料空气充分接触。

本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

本发明的异丙苯氧化反应器设置了带喇叭形开口的导流筒、挡板、破气泡板、带切口溢流板、倾斜降液板、外盘管等结构。

对比现有的反应器,增大了气液相接触面,强化了气液相传质,改善了反应器上部的气液分离效果,维持了反应器上部液面的稳定,弱化了雾沫夹带,降低了液相出料在反应器内件里的残留,同时节省了换热器的设备投资。

本发明在满足气液相传质要求的同时,结构简单,易于检修维护,也可节省搅拌器设备投资和能耗。

本发明对比现有的反应器,可提高异丙苯氧化反应转化率0.5%~2%,提高目的产物过氧化氢异丙苯选择性0.5%~1.5%。

附图说明

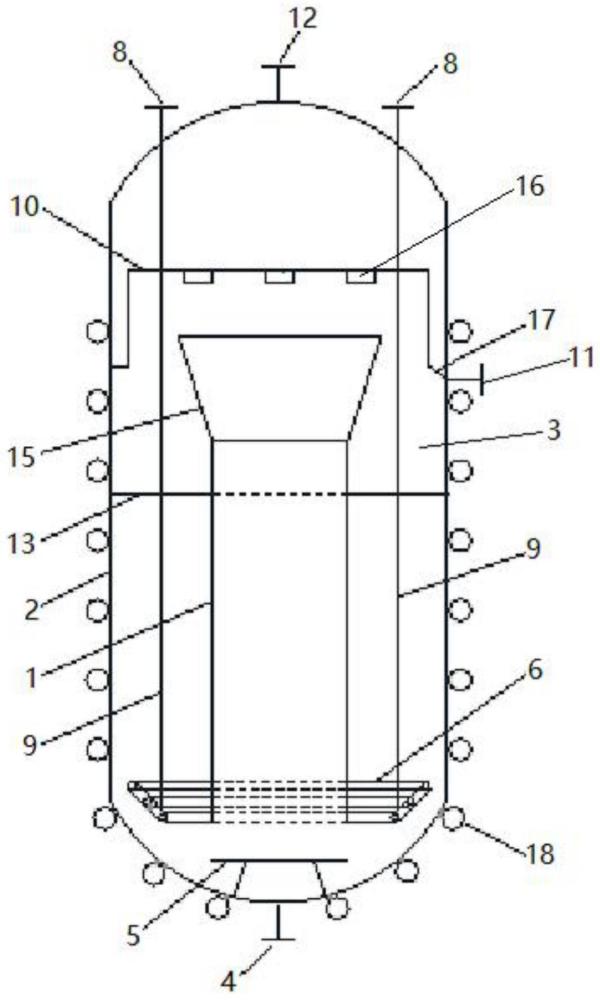

图1为本发明整体的纵剖结构示意图;

图2为本发明溢流板的俯视示意图;

图3为本发明气体分布器上出气孔的结构示意图;

图4为本发明破气泡板上小孔的结构示意图。

导流筒1、反应器壳体2、环隙3、液相进料口4、挡板5、气体分布器6、出气孔7、气相进料口8、气相进料管9、溢流板10、液相出料口11、气相出料口12、破气泡板13、小孔14、喇叭形开口15、切口16、倾斜板17、外盘管18。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

如图1-4所示,本发明提供一种导流筒鼓泡反应器,应用于苯酚丙酮装置异丙苯氧化反应中,使液相原料异丙苯与气相原料空气充分接触。该导流筒鼓泡反应器包括反应器壳体2,还包括:导流筒1,设置在反应器壳体2内部且与反应器壳体2同轴,使得导流筒1与反应器壳体2之间形成环隙3,具体地,导流筒1内径为反应器壳体2内径的0.3-0.5倍,且上端和下端与壳体之间具有通道。液相进料口4,开设在反应器壳体2底部,具体位于反应器壳体2下封头中心处,用于液相原料异丙苯进料。反应器壳体2内部位于液相进料口4与导流筒1之间设置一挡板5,挡板5的直径大于导流筒1外径且小于反应器壳体2内径,具体地,挡板5与导流筒1最低端之间存在间隔,挡板5呈圆形,以使得液相原料异丙苯被泵入液相进料口4后,被挡板5作用进入环隙3,进而从环隙3上方进入导流筒1内,之后因密度差从导流筒1底端返回环隙3,形成循环。气体分布器6,设置在环隙3下方,气体分布器6上均布有出气孔7,反应器壳体2顶部设置气相进料口8,气相进料口8通过气相进料管9连通气体分布器6,具体地,气体分布器6呈环形,并设置2-5排,相邻两个气体分布器6间距相等,气相进料口8设置两个并呈中心对称地设置在反应器壳体2顶部,使得气相原料空气从气相进料口8通过气相进料管9进入下方的气体分布器6并从出气孔7向上流动进入环隙3,与液相出料充分接触传质。溢流板10,设置在反应器壳体2内部并位于导流筒1上方,反应器壳体2侧面设置液相出料口11,并设置成:反应后的液相原料异丙苯从溢流板10流向液相出料口11;气相出料口12,设置在反应器壳体2顶部即上封头中心处,用于反应后的氧化尾气从气相出料口12排出,经收集处理后,回收异丙苯回用。

其中,具体实施过程中,将多个本申请导流筒鼓泡反应器串联,上一级的液相出料口11连通下一级的液相进料口4,每级导流筒鼓泡反应器中含氧量浓度递增,调节各导流筒鼓泡反应器的通气量和氧浓度,使各导流筒鼓泡反应器尾气中的氧含量(干基)控制在5%以内。

作为一优选实施方式,环隙3内设置环形的破气泡板13,破气泡板13上均布有小孔14,破气泡板13的最高处低于导流筒1上方开口。气泡在上升过程中会有聚并现象,破气泡板13上的小孔14可使气泡尺寸变小、布气均匀、增大气液相传质面。

作为一优选实施方式,导流筒1上端设置喇叭形开口15,喇叭形开口15顶端内径为导流筒1内径的1.3-1.7倍,喇叭形开口15的斜面与导流筒1轴线的夹角为70-80°,可提高气液分离效果,避免雾沫夹带等问题。

作为一优选实施方式,溢流板10的上沿均布有6-8个呈长方形的切口16,切口16的深度为10-50mm,可使反应后的液相出料在溢流板10上向外溢流时保持液面稳定。

作为一优选实施方式,溢流板10与液相出料口11之间设置有倾斜板17,可使反应后的液相出料流向液相出料口11时,尽可能的减少在溢流板10外圈的残留。

作为一优选实施方式,反应器壳体2外部设置有外盘管18,进行撤热,代替常规的外循环冷却器,可节省设备投资。

实施例1

500吨/年苯酚丙酮装置的异丙苯氧化反应采用本申请的导流筒鼓泡反应器。反应温度为90℃~105℃,反应压力为0.2MPaG~0.4MPaG,原料异丙苯和含氧空气的质量流量比为(3.5~4.5)﹕1,空气中含氧量为23%~27%,导流筒鼓泡反应器为三釜串联,每级导流筒鼓泡反应器空气中含氧量以1%~2%浓度递增。调节各导流筒鼓泡反应器的通气量和氧浓度,使各导流筒鼓泡反应器尾气中的氧含量(干基)控制在5%以内。

液相原料异丙苯从反应器壳体2底部液相进料口4进入反应器,通过挡板5流入反应器壳体2与导流筒1之间的环隙3。气相原料空气从反应器壳体2顶部的两个气相进料口8进入反应器,通过两个气相进料管9通入反应器下部环隙3内的气体分布器6,经气体分布器6上的出气孔7向上流入环隙3。

液相进料和气相进料沿着环隙3向上流动,进行气液相传质和反应。在流体上升过程中,气泡会产生聚并现象,影响传质,通过设置破气泡板13及其上的小孔14,可使气泡尺寸变小,布气均匀,增加气液传质面。

液相流经导流筒1上方开口后,向下流入导流筒1内部,由于导流筒1内外存在密度差,导流筒1内的液相向下流动,再经过导流筒1下方开口流向环隙3,形成循环,气液相充分接触反应,进一步提高转化率。

导流筒1上方喇叭形开口15可改善气液分离效果。部分反应尾气从反应器壳体2顶部气相出料口12排出,收集后回收异丙苯回用;部分反应后液相从溢流板10溢流出来,通过溢流板10上沿的切口16保持液面稳定,防止液相返混,并经过特殊设置的倾斜板17排至液相出料口11,流向下一级氧化反应器的液相进料口4。

反应器壳体2外设置外盘管18,利用温水撤热,代替常规的外循环冷却器。

通过采用本申请的导流筒鼓泡反应器,连续操作后进行取样,并通过气相色谱进行分析,异丙苯转化率为26.63%,产物过氧化氢异丙苯的选择性为94.91%。

实施例2

200吨/年苯酚丙酮装置的异丙苯氧化反应采用本申请的导流筒鼓泡反应器。反应温度为80℃~90℃,反应压力为ATM~0.2MPaG,原料异丙苯和含氧空气的质量流量比为(2.5~3.2)﹕1,空气中含氧量为21%~24%,导流筒鼓泡反应器为两釜串联,每级导流筒鼓泡反应器空气中含氧量以0.5%~2%浓度递增。调节各导流筒鼓泡反应器的通气量和氧浓度,使各导流筒鼓泡反应器尾气中的氧含量(干基)控制在5%以内。

液相原料异丙苯从反应器壳体2底部液相进料口4进入反应器,通过挡板5流入反应器壳体2与导流筒1之间的环隙3。气相原料空气从反应器壳体2顶部的两个气相进料口8进入反应器,通过两个气相进料管9通入反应器下部环隙3内的气体分布器6,经气体分布器6上的出气孔7向上流入环隙3。

液相进料和气相进料沿着环隙3向上流动,进行气液相传质和反应。在流体上升过程中,气泡会产生聚并现象,影响传质,通过设置破气泡板13及其上的小孔14,可使气泡尺寸变小,布气均匀,增加气液传质面。

液相流经导流筒1上方开口后,向下流入导流筒1内部,由于导流筒1内外存在密度差,导流筒1内的液相向下流动,再经过导流筒1下方开口流向环隙3,形成循环,气液相充分接触反应,进一步提高转化率。

导流筒1上方喇叭形开口15可改善气液分离效果。部分反应尾气从反应器壳体2顶部气相出料口12排出,收集后回收异丙苯回用;部分反应后液相从溢流板10溢流出来,通过溢流板10上沿的切口16保持液面稳定,防止液相返混,并经过特殊设置的倾斜板17排至液相出料口11,流向下一级氧化反应器的液相进料口4。

反应器壳体2外设置外盘管18,利用温水撤热,代替常规的外循环冷却器。

通过采用本申请的导流筒鼓泡反应器,连续操作后进行取样,并通过气相色谱进行分析,异丙苯转化率为25.58%,产物过氧化氢异丙苯的选择性为95.26%。

实施例3

100吨/年苯酚丙酮装置的异丙苯氧化反应采用本申请的导流筒鼓泡反应器。反应温度为85℃~105℃,反应压力为0.3MPaG~0.5MPaG,原料异丙苯和含氧空气的质量流量比为(3.0~4.0)﹕1,空气中含氧量为24%~29%,导流筒鼓泡反应器为五釜串联,每级导流筒鼓泡反应器空气中含氧量以0.5%~1.5%浓度递增。调节各导流筒鼓泡反应器的通气量和氧浓度,使各导流筒鼓泡反应器尾气中的氧含量(干基)控制在5%以内。

液相原料异丙苯从反应器壳体2底部液相进料口4进入反应器,通过挡板5流入反应器壳体2与导流筒1之间的环隙3。气相原料空气从反应器壳体2顶部的两个气相进料口8进入反应器,通过两个气相进料管9通入反应器下部环隙3内的气体分布器6,经气体分布器6上的出气孔7向上流入环隙3。

液相进料和气相进料沿着环隙3向上流动,进行气液相传质和反应。在流体上升过程中,气泡会产生聚并现象,影响传质,通过设置破气泡板13及其上的小孔14,可使气泡尺寸变小,布气均匀,增加气液传质面。

液相流经导流筒1上方开口后,向下流入导流筒1内部,由于导流筒1内外存在密度差,导流筒1内的液相向下流动,再经过导流筒1下方开口流向环隙3,形成循环,气液相充分接触反应,进一步提高转化率。

导流筒1上方喇叭形开口15可改善气液分离效果。部分反应尾气从反应器壳体2顶部气相出料口12排出,收集后回收异丙苯回用;部分反应后液相从溢流板10溢流出来,通过溢流板10上沿的切口16保持液面稳定,防止液相返混,并经过特殊设置的倾斜板17排至液相出料口11,流向下一级氧化反应器的液相进料口4。

反应器壳体2外设置外盘管18,利用温水撤热,代替常规的外循环冷却器。

通过采用本申请的导流筒鼓泡反应器,连续操作后进行取样,并通过气相色谱进行分析,异丙苯转化率为26.95%,产物过氧化氢异丙苯的选择性为95.43%。

实施例4

500吨/年苯酚丙酮装置的异丙苯氧化反应采用本申请的导流筒鼓泡反应器。反应温度为80℃~95℃,反应压力为0.1MPaG~0.3MPaG,原料异丙苯和含氧空气的质量流量比为(3.0~4.0)﹕1,空气中含氧量为22%~26%,导流筒鼓泡反应器为三釜串联,每级导流筒鼓泡反应器空气中含氧量以1%~2%浓度递增。调节各导流筒鼓泡反应器的通气量和氧浓度,使各导流筒鼓泡反应器尾气中的氧含量(干基)控制在5%以内。

液相原料异丙苯从反应器壳体2底部液相进料口4进入反应器,通过挡板5流入反应器壳体2与导流筒1之间的环隙3。气相原料空气从反应器壳体2顶部的两个气相进料口8进入反应器,通过两个气相进料管9通入反应器下部环隙3内的气体分布器6,经气体分布器6上的出气孔7向上流入环隙3。

液相进料和气相进料沿着环隙3向上流动,进行气液相传质和反应。在流体上升过程中,气泡会产生聚并现象,影响传质,通过设置破气泡板13及其上的小孔14,可使气泡尺寸变小,布气均匀,增加气液传质面。

液相流经导流筒1上方开口后,向下流入导流筒1内部,由于导流筒1内外存在密度差,导流筒1内的液相向下流动,再经过导流筒1下方开口流向环隙3,形成循环,气液相充分接触反应,进一步提高转化率。

导流筒1上方喇叭形开口15可改善气液分离效果。部分反应尾气从反应器壳体2顶部气相出料口12排出,收集后回收异丙苯回用;部分反应后液相从溢流板10溢流出来,通过溢流板10上沿的切口16保持液面稳定,防止液相返混,并经过特殊设置的倾斜板17排至液相出料口11,流向下一级氧化反应器的液相进料口4。

反应器壳体2外设置外盘管18,利用温水撤热,代替常规的外循环冷却器。

通过采用本申请的导流筒鼓泡反应器,连续操作后进行取样,并通过气相色谱进行分析,异丙苯转化率为26.05%,产物过氧化氢异丙苯的选择性为94.86%。

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容及图示所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

- 一种单晶炉用导流筒外屏高度的调节方法及导流筒外屏和导流筒

- 一种卧式高效平推流鼓泡反应器

- 一种声波检测射流鼓泡反应器的射流深度的方法

- 一种基于多层导流筒鼓泡反应器制备环己醇和环己酮的方法

- 一种基于多层双环流导流筒鼓泡反应器制备环己醇和环己酮的方法