一种大型铸铝转子的取件装置和取件方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及一种大型铸铝转子的取件装置和取件方法。

背景技术

铸铝转子是交流异步电动机的主要部件之一,其质量对电动机的起动性能和运行性能影响很大。特别是大型的铸铝转子一般需要使用专门的模具开模,但是这类模具在使用过程中由于模具开模尺寸有限,机械手等自动化设备无法进入进行取料作业;由于模具开模时上模和下模之间的距离较小,大部分机械手如法进入进行作业,单靠人工操作一方面费时费力,另一方面铁芯较重,工人操作是否不方便。

发明内容

针对上述问题,本发明的目的是提供方便工人进行取料作业的一种大型铸铝转子的取件装置和取件方法。

实现本发明的技术方案如下

一种大型铸铝转子的取件装置,包括升降组件和安装在升降组件升降端上的移动平台组件;所述移动平台组件包括驱动结构、限位结构、上板和接料板;驱动结构安装在升降组件中板上;限位结构安装在升降组件中板一端;上板靠近限位结构的一端为铁芯放置位,上板另一端与接料板连接形成接料位。

所述驱动结构包括横向气缸,横向气缸安装在中板顶面,横向气缸两侧分别安装有横向气缸导轨;滑块安装在两横向气缸导轨上且滑块顶面均通过上板支撑块与上板连接。

所述限位结构处的上板上还安装有横向气缸连接件;横向气缸连接件由横板和竖板组成呈“7”形。

所述限位结构包括相对设置在中部一端的两横向气缸限位块,横向气缸限位块均呈L形,横向气缸限位块的竖部上均设有一号缓冲器。

位于铁芯放置位的上板上设有延伸块,该延伸块与接料板位于同一侧,延伸块下方的中板上设有斜推块,斜推块顶面靠近接料板的一侧设有斜坡。

所述接料板由“山”形的接料块和“L”形的铁芯放置块组成,接料块与铁芯放置块之间通过连接块过渡;接料块安装在上板接料位的凹槽内,铁芯放置块的外露端架设在上板的延伸块上。

所述升降组件包括主气缸、两导柱、底板和中板;所述底板、中板和两导柱围升降框架,中板与底板之间通过两导柱连接;所述主气缸安装在底板底面上,且主气缸的活塞杆贯穿底板伸入升降框架内并与上方的中板连接;两导柱分别位于主气缸两侧,导柱与中板之间为固定连接,导柱与底板之间为活动连接。

所述导柱穿出底板的穿出端上均安装有上行限位组件;上行限位组件包括安装在底板上的限位套,以及限位套底面开口处设置的限位挡块。

底板导孔内的导柱上均设有直线轴承。

一种大型铸铝转子的取件方法:模具打开,此时横向气缸和上板位于前进极限,主气缸位于上行极限;操作者先将铁芯放置在接料板的接料位上,手推是铁芯滚动至铁芯放置位,再在铁芯放置位轻推即可装入铁芯。

步骤二:铁芯装入后,取走接料板,主气缸下行到下限位,将整个工装沉入模具底部进行避让,随后合模,等待压铸过程完成。

步骤三:压铸完成后,模具打开;主气缸再次运行至上行极限,手动将接料板放置在放置槽上,横向气缸由初始位置移动至前进极限;此时上板上的锁止定位销经过斜推块的斜坡后上行锁住接料板;随后产品自动顶出,接料板接住压铸转子。

步骤四:横向气缸带着产品后退到初始位置,操作者取走产品。

步骤五:横向气缸带动上板运行至前进极限;重复步骤一。

本发明介绍了一种大型铸铝转子的取件装置,解决了由于模具开模尺寸有限,机械手等自动化设备无法进入进行取出作业的难题。整个工装安装在压铸机底部两个格林柱上。采用上下移动结构接料、避让(在合模时下降,开模时上升),前后结构进行放置铁芯、取出产品等设计,合理的利用有限空间取出完成产品取出作业。

附图说明

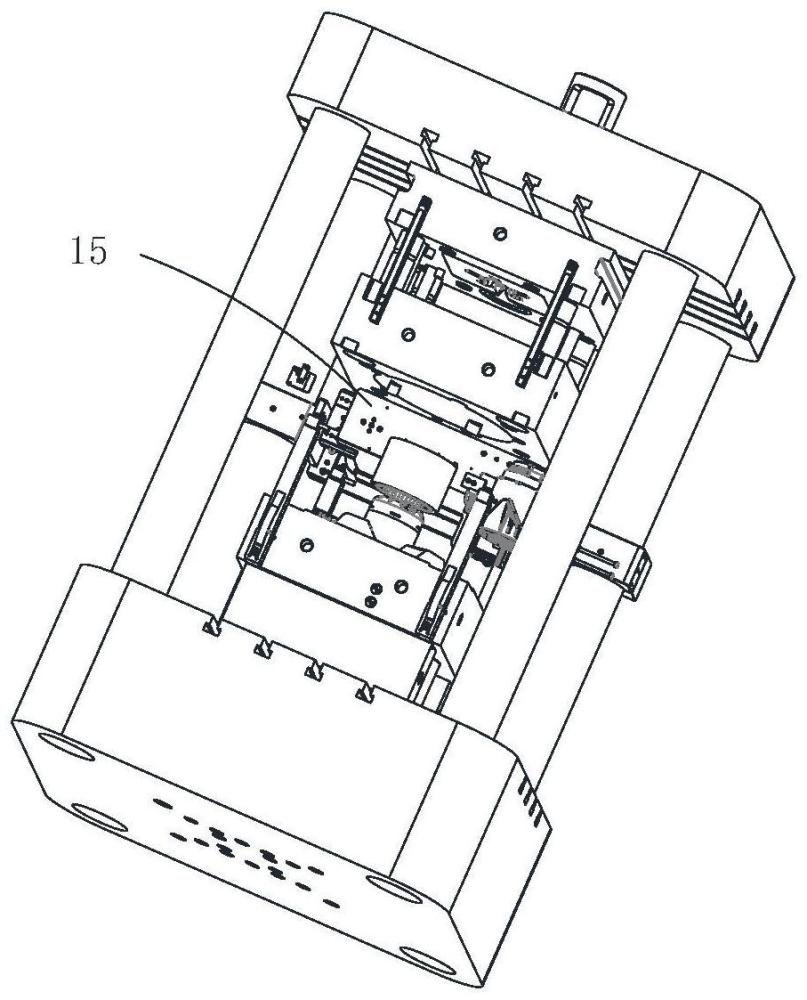

图1为本发明的结构示意图;

图2为本发明的俯视结构示意图;

图3为本发明的A-A剖面结构示意图;

图4为本发明的B向结构示意图;

图5为本发明的立体结构示意图;

图6为本发明铁芯放置结构示意图;

图7为本发明的压铸过程避让状态结构示意图;

图8为本发明取料状态结构示意图;

图9为本发明接料状态结构示意图;

附图中,1为主气缸,2为底板,3为侧安装块,4为格林柱安装块,5为导柱,6为中板,7为横向气缸连接件,8为斜推块,9为横向气缸,10为滑块,11为上板支撑块,12为上行限位组件,13为缓冲器,14为接料板,15为上板,16为一号缓冲器,17为横向气缸限位块,19为锁止定位销。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

参见图1示出本申请结构示意图,一种大型铸铝转子的取件装置,包括升降组件和安装在升降组件升降端上的移动平台组件;所述移动平台组件包括驱动结构、限位结构、上板15和可拆卸的接料板14;驱动结构安装在升降组件中板6上,且驱动结构可带动上板做前后往复运动;限位结构安装在升降组件中板一端,且限位结构对上板前进极限限位;上板靠近限位结构的一端为铁芯放置位,上板另一端与接料板连接形成接料位。升降组件带动移动平台组件做上下的往复运动,当合模时升降组件带动移动平台一起下降,在接料时通过移动平台上的驱动结构带动上板和接料板至指定位置方便上下料。接料板设计为可拆卸结构,接料板可根据铁芯尺寸更换,便于后续取走避让

所述驱动结构包括横向气缸,横向气缸安装在中板顶面,横向气缸两侧分别安装有横向气缸导轨;滑块安装在两横向气缸导轨上且滑块顶面均通过对应的上板支撑块11与上板连接,在横向气缸带动滑块上通过上板支撑块与上板连接做前后往复运动的过程中,滑块随着上板的运动而运动,起到对该运动的导向和辅助平衡的作用。

所述限位结构处的上板上还安装有横向气缸连接件7;横向气缸连接件由横板和竖板组成呈“7”形,横向气缸连接件的竖板与横向气缸限位块配合限位。

所述限位结构包括相对设置在中部一端的两横向气缸限位块17,横向气缸限位块均呈L形,横向气缸限位块的竖部上均设有与横向气缸连接件配合使用的一号缓冲器16。

位于铁芯放置位的上板上设有延伸块,该延伸块与接料板位于同一侧,延伸块下方的中板上设有斜推块8,斜推块顶面靠近接料板的一侧设有斜坡。设置斜推块结构与止锁定位销配合使用,当止锁定位销随着上板移动至斜推块处时,利用斜推块斜坡的作用,止锁定位销会向上移动将上板和接料板锁死,保证接料时接料板不移动。

所述上板接料位处设有接料板的放置槽,放置槽上设有一梯形孔,该梯形孔内设有可移动的止锁定位销19;所述梯形孔上方的接料板上设有可供止锁定位销穿出的通孔。锁止定位销与斜推块配合使用。

所述接料板由“山”形的接料块和“L”形的铁芯放置块组成,接料块与铁芯放置块之间通过连接块过渡;接料块安装在上板接料位的放置槽内,铁芯放置块的外露端架设在上板的延伸块上。接料块、铁芯放置块和连接块为一体成型结构;其中接料板呈山形结构,山形结构两侧为开槽结构便于卡住物料的两个耳,防止物料脱出。

所述升降组件包括主气缸1、两导柱5、底板2和中板;所述底板、中板和两导柱围升降框架,中板与底板之间通过两导柱连接;所述主气缸安装在底板底面上,且主气缸的活塞杆贯穿底板伸入升降框架内并与上方的中板连接;两导柱分别位于主气缸两侧,导柱与中板之间为固定连接,导柱与底板之间为活动连接;主气缸带动中板上下移动,导柱可穿过底板的导孔并在导孔内上下移动,起到对中板上下往复运动的导向与支撑的作用。

所述导柱穿出底板的穿出端上均安装有上行限位组件12;上行限位组件包括安装在底板上的限位套,限位套截面呈“T”形便于安装在底板上以及限位套底面开口处设置的限位挡块,限位挡块阻挡导柱的穿出端继续向下移动起到限位的作用;限位套轴向的长度作为导柱的行程,可根据实际需要调节限位套的轴向长度。

底板导孔内的导柱上均设有直线轴承。直线轴承便于导柱的移动。

所述底板两端相对设有两L形的侧安装块3,侧安装块的竖部上均设有格林柱安装块4。

整个装置运行和压铸机PLC程序联动,保证安全和流程的过程运行;一种大型铸铝转子的取件方法:包括步骤一:放置铁芯。模具打开,此时横向气缸和上板位于前进极限,主气缸位于上行极限;操作者先将铁芯放置在接料板的接料位上,手推是铁芯滚动至铁芯放置位,再在铁芯放置位轻推即可装入铁芯,整个过程省时省力。

步骤二:压铸过程避让。铁芯装入后,取走接料板,主气缸下行到下限位,将整个工装沉入模具底部进行避让,随后合模,等待压铸过程完成。

步骤三:接料。压铸完成后,模具打开;主气缸再次运行至上行极限,手动将接料板放置在放置槽上,横向气缸由初始位置移动至前进极限;此时上板上的锁止定位销经过斜推块的斜坡后上行锁住接料板,防止取料过程中接料板发生位移,影响取料过程;随后产品自动顶出,接料板接住压铸转子。

步骤四:取料。横向气缸带着产品后退到初始位置,初始位置为方便取料位置,此时操作者取走产品。

步骤五:横向气缸带动上板运行至前进极限;重复步骤一。

- 一种快递包裹的取件方法及装置

- 一种取件点地址推荐方法及装置

- 一种贯流轴盖自动取件装置

- 一种汽车零部件夹取装置

- 一种能够旋转取件的铝浇注取件装置

- 取件处理方法、取件执行方法、取件方法和装置及系统