一种自动化起重电动葫芦

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及吊装输送设备的技术领域,特别是涉及一种自动化起重电动葫芦。

背景技术

电动葫芦是一种吊装起重设备,其主要依靠辊筒收卷或下放缆绳从而带动吊钩上下移动,吊钩可对物体进行吊装,电动葫芦一般安装在龙门桥、天车、起吊架等设备上。

现有的电动葫芦在使用时,其存在着较大弊端,电动葫芦的起吊方式主要依靠辊筒的转动来实现吊钩的升降,然而辊筒在收卷或下放缆绳时,缆绳容易错位缠绕在辊筒上,导致缆绳容易发生打结卡死现象,影响辊筒的正常转动,并且辊筒在转动时,其上缆绳的输出位置是时刻在发生变化的,因此物体在升降时容易跟随缆绳同步发生偏移,导致物体无法准去定位。

发明内容

为解决上述技术问题,本发明提供一种自动化起重电动葫芦。

为了达到上述目的,本发明所采用的技术方案是:

一种自动化起重电动葫芦,包括两个移动辊,移动辊外壁上开设有螺旋输线槽,两个移动辊之间缠绕有吊链,吊链的输出端朝下伸出,吊链的外端部设置有吊钩。

进一步地,所述移动辊上螺旋输线槽内转动镶嵌有多个第一U型输送轮。

进一步地,还包括外箱体,两个移动辊均位于外箱体内,移动辊内部中空,移动辊中部穿插有转动轴,转动轴与移动辊转动连接,移动辊内部的转动轴外壁上设置有多个传动盘,第一U型输送轮的一侧位于输线槽内,第一U型输送轮的另一侧伸至移动辊内,传动盘与第一U型输送轮传动连接;

转动轴的两端均设置有直齿轮,直齿轮上啮合设置有直线齿排,直线齿排固定在外箱体内。

进一步地,每个移动辊上的吊链均设置有一个输出端,两个输出端同时与吊钩连接。

进一步地,所述外箱体底部设置有固定框,固定框内转动设置有两个支撑轴,支撑轴上设置有第二U型输送轮,第二U型输送轮内壁上设置有多个卡棱,穿过固定框并搭接在第二U型输送轮内壁上,第二U型输送轮上的卡棱插入吊链上链节的空隙内。

进一步地,所述固定框内壁上设置有T型架,T型架的两个外端均设置有U型卡板,U型卡板扣设在吊链和第二U型输送轮的外侧。

进一步地,所述支撑轴的外侧套设有转动环,转动环的内壁上设置有多个板簧,板簧与支撑轴连接,从而使支撑轴与转动环通过板簧弹性连接,转动环的外壁上设置有配重弧形齿排,多个板簧聚集并且多个板簧的位置与配重弧形齿排的位置相对,配重弧形齿排的外侧套设有内齿环,内齿环固定在固定框内壁上。

进一步地,所述固定框内转动设置有第一蜗杆,第一蜗杆上啮合设置有两个第一蜗轮,第一蜗轮固定在支撑轴上。

进一步地,所述移动辊的两端均固定有基座,转动轴穿过基座并转动连接,基座上设置有导向板,导向板与基座相对滑动,导向板固定在外箱体内壁上;

所述外箱体内转动设置有两个丝杠,两个丝杠分别位于移动辊的两侧,丝杠外壁沿其轴线方向上左右两侧的螺纹旋向相反,丝杠上螺装套设有两个螺套,螺套与基座固定连接;

所述外箱体的外壁上固定有电机,电机的输出端设置有第二蜗杆,第二蜗杆上啮合设置有两个第二蜗轮,两个第二蜗轮分别与两个丝杠传动连接。

进一步地,还包括扣槽板,扣槽板扣设在电机、第二蜗杆和第二蜗轮的外侧,并且扣槽板固定在移动辊上。

与现有技术相比本发明的有益效果为:通过采用调节两个移动辊之间距离,来实现调节吊钩上下移动位置的方式,可方便对物品起吊高度位置进行准确计算和把控,从而提高了起吊准确度,同时由于移动辊上只缠绕单层吊链,可有效避免了吊链错位打结的现象发生,保证设备正常运行,并且吊链输送位置始终保持固定,从而方便使吊钩和物品在起吊时保持竖直移动,避免吊链输送位置频繁变化而导致的物品晃动的现象发生,提高起吊工作的平稳性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

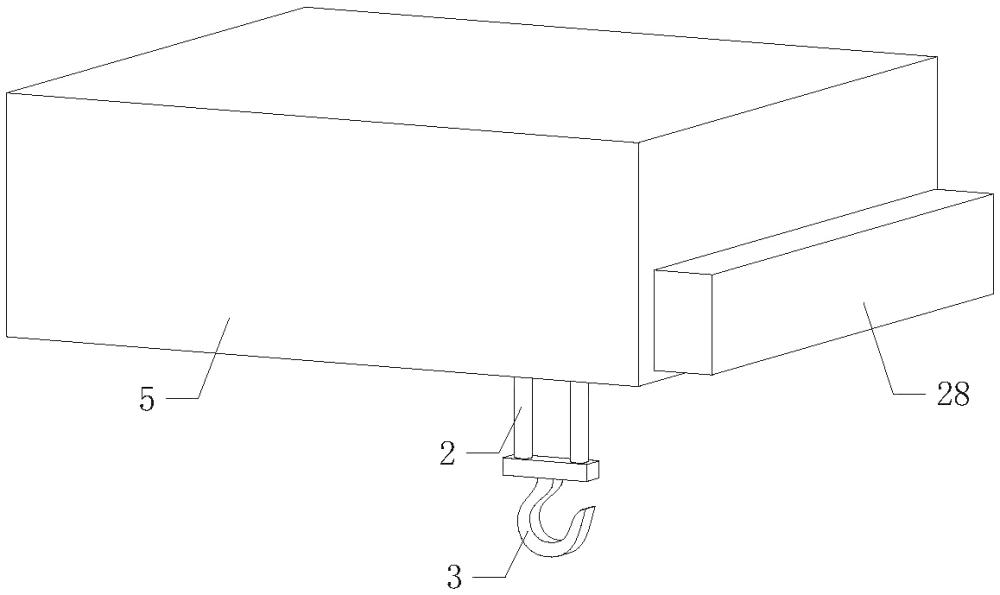

图1是本发明的结构示意图;

图2是图1中扣槽板内部结构的示意图;

图3是图1中外箱体内部结构的示意图;

图4是图3中移动辊、吊链和吊钩的放大结构示意图;

图5是图3中导向板放大结构示意图;

图6是图4中移动辊俯视放大结构示意图;

图7是图6中移动辊内部结构示意图;

图8是图4中固定框剖视放大结构示意图;

图9是图8中内齿环放大结构示意图;

附图中标记:1、移动辊;2、吊链;3、吊钩;4、第一U型输送轮;5、外箱体;6、转动轴;7、传动盘;8、直齿轮;9、直线齿排;10、固定框;11、支撑轴;12、第二U型输送轮;13、T型架;14、U型卡板;15、转动环;16、板簧;17、配重弧形齿排;18、内齿环;19、第一蜗杆;20、第一蜗轮;21、基座;22、导向板;23、丝杠;24、螺套;25、电机;26、第二蜗杆;27、第二蜗轮;28、扣槽板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要说明的是,属于“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或者位置关系为基于附图所示的方位或者位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如可以是固定连接,也可以是可拆卸连接,或一体式连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以是通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。本实施例采用递进的方式撰写。

如图1至图4所示,本发明的一种自动化起重电动葫芦,包括两个移动辊1,移动辊1外壁上开设有螺旋输线槽,两个移动辊1之间缠绕有吊链2,吊链2的输出端朝下伸出,吊链2的外端部设置有吊钩3。

具体的,吊钩3对外界物体进行挂装,通过调节两个移动辊1之间的距离,可调节缠绕在两个移动辊1上的吊链2的长度,从而调节吊钩3的高度位置,实现吊钩3和吊钩3上物品的升降工作。

在实际使用时,由于吊链2缠绕在两个移动辊1之间,并且吊钩3的上下移动主要依靠调节两个移动辊1之间距离来实现,可方便使移动辊1上之缠绕一层缆绳,从而避免了缆绳输送时的错位打结现象,由于吊钩3的移动距离是由两个移动辊1上缠绕吊链2的圈数和两个移动辊1之间距离决定,从而可方便对吊钩3的移动距离进行准确控制,避免采用传统结构时,由于缆绳缠绕圈数和缠绕半径无法准确计算,而导致的无法对吊钩3上下移动位置进行准确控制的现象,并且两个移动辊1之间缠绕的多圈吊链2可充分将物品的提升力分散。

通过采用调节两个移动辊1之间距离,来实现调节吊钩3上下移动位置的方式,可方便对物品起吊高度位置进行准确计算和把控,从而提高了起吊准确度,同时由于移动辊1上只缠绕单层吊链2,可有效避免了吊链2错位打结的现象发生,保证设备正常运行,并且吊链2输送位置始终保持固定,从而方便使吊钩3和物品在起吊时保持竖直移动,避免吊链2输送位置频繁变化而导致的物品晃动的现象发生,提高起吊工作的平稳性。

如图6所示,作为上述实施例的优选,所述移动辊1上螺旋输线槽内转动镶嵌有多个第一U型输送轮4。

具体的,通过设置第一U型输送轮4,可方便使吊链2在移动辊1上滑动时,吊链2带动第一U型输送轮4转动,从而降低吊链2输送并对移动辊1的摩擦损伤,方便对移动辊1和吊链2进行保护。

如图1、图5和图7所示,作为上述实施例的优选,还包括外箱体5,两个移动辊1均位于外箱体5内,移动辊1内部中空,移动辊1中部穿插有转动轴6,转动轴6与移动辊1转动连接,移动辊1内部的转动轴6外壁上设置有多个传动盘7,第一U型输送轮4的一侧位于输线槽内,第一U型输送轮4的另一侧伸至移动辊1内,传动盘7与第一U型输送轮4传动连接;

转动轴6的两端均设置有直齿轮8,直齿轮8上啮合设置有直线齿排9,直线齿排9固定在外箱体5内。

具体的,当两个移动辊1相对移动时,移动辊1保持静态移动状态,此时移动辊1可通过转动轴6带动直齿轮8在直线齿排9上滚动,直齿轮8进行自转,直齿轮8通过转动轴6带动传动盘7同步自转,传动盘7带动移动辊1上的第一U型输送轮4转动,从而在调节两个移动辊1之间距离时,使第一U型输送轮4主动转动,方便使第一U型输送轮4对吊链2进行辅助输送工作,提高吊链2输送时的流畅性和稳定性。

如图4所示,作为上述实施例的优选,每个移动辊1上的吊链2均设置有一个输出端,两个输出端同时与吊钩3连接。

具体的,吊链2的中间段固定在两个移动辊1上,吊链2的两端缠绕在两个移动辊1之间,并且吊链2的两端分别在两个移动辊1上向下伸出,当两个移动辊1同步移动时,两个移动辊1可带动吊链2的两个输出端上下移动,从而带动吊钩3上下移动。

通过采用该结构的吊链2,可方便使吊钩3受力平衡,提高吊钩3移动时的平稳性,而如果采用传统的在吊钩3上设置滚轮,之后将缆绳的一端绕过滚轮并固定在电动葫芦外壳上,另一端缠绕在辊筒上的方式,当缆绳起吊时,缆绳需要带动滚轮转动,此时由于缆绳、滚轮、吊钩3之间的摩擦力作用,吊钩3在起吊时,其会产生往复倾斜摆动,从而导致了物体在起吊时容易发生晃动,严重影响吊装工作的平稳性,而本案所采用的两个吊链2同步起吊吊钩3的方式,可有效避免了吊钩3和物体的晃动现象,提高了起吊工作的平稳性。

如图3和图8所示,作为上述实施例的优选,所述外箱体5底部设置有固定框10,固定框10内转动设置有两个支撑轴11,支撑轴11上设置有第二U型输送轮12,第二U型输送轮12内壁上设置有多个卡棱,穿过固定框10并搭接在第二U型输送轮12内壁上,第二U型输送轮12上的卡棱插入吊链2上链节的空隙内。

具体的,通过设置固定框10、支撑轴11和第二U型输送轮12,可方便对吊链2上下输送位置进行固定,从而对吊钩3上下移动位置进行固定,通过在第二U型输送轮12上设置卡棱,可方便使第二U型输送轮12与吊链2同步运动,避免摩擦损伤。

如图8所示,作为上述实施例的优选,所述固定框10内壁上设置有T型架13,T型架13的两个外端均设置有U型卡板14,U型卡板14扣设在吊链2和第二U型输送轮12的外侧。

具体的,通过设置U型卡板14,可方便对第二U型输送轮12上输送的吊链2进行限位遮挡,避免第二U型输送轮12与吊链2发生脱离,保证在规定位置平稳输送。

如图9所示,作为上述实施例的优选,所述支撑轴11的外侧套设有转动环15,转动环15的内壁上设置有多个板簧16,板簧16与支撑轴11连接,从而使支撑轴11与转动环15通过板簧16弹性连接,转动环15的外壁上设置有配重弧形齿排17,多个板簧16聚集并且多个板簧16的位置与配重弧形齿排17的位置相对,配重弧形齿排17的外侧套设有内齿环18,内齿环18固定在固定框10内壁上。

具体的,板簧16处于自然状态时,配重弧形齿排17与内齿环18分离,当第二U型输送轮12跟随吊链2同步转动时,第二U型输送轮12通过支撑轴11带动板簧16、转动环15和配重弧形齿排17同步转动,此时吊链2进行平稳输送,当吊链2输送速度过高时,由于配重弧形齿排17惯性影响,转动环15朝向配重弧形齿排17一侧偏移,此时板簧16发生压缩变形,配重弧形齿排17朝向内齿环18的内壁卡紧并相互卡接,此时内齿环18通过配重弧形齿排17和多个板簧16对支撑轴11进行卡死,第二U型输送轮12通过卡棱和U型卡板14对吊链2进行卡死,从而通过对吊钩3和物体进行锁死处理,避免由于两个移动辊1上的吊链2断裂或打滑而导致物体自然掉落损坏,同时提高了安全性。

配重弧形齿排17上的齿和内齿环18上的齿均为倒钩齿,从而保证配重弧形齿排17上的齿和内齿环18上的齿接触时,通过齿上的斜面自然相互卡接,避免采用普通齿时,内齿环18对配重弧形齿排17产生推力并导致板簧16恢复自然状态,从而避免了内齿环18无法对配重弧形齿排17产生有效卡死的现象发生。

如图8所示,作为上述实施例的优选,所述固定框10内转动设置有第一蜗杆19,第一蜗杆19上啮合设置有两个第一蜗轮20,第一蜗轮20固定在支撑轴11上。

具体的,通过设置第一蜗杆19和第一蜗轮20,可保证两个第二U型输送轮12和两个第二U型输送轮12上的吊链2进行同步输送,从而提高了吊钩3和物体提升时的平稳性。

如图2至图5所示,作为上述实施例的优选,所述移动辊1的两端均固定有基座21,转动轴6穿过基座21并转动连接,基座21上设置有导向板22,导向板22与基座21相对滑动,导向板22固定在外箱体5内壁上;

所述外箱体5内转动设置有两个丝杠23,两个丝杠23分别位于移动辊1的两侧,丝杠23外壁沿其轴线方向上左右两侧的螺纹旋向相反,丝杠23上螺装套设有两个螺套24,螺套24与基座21固定连接;

所述外箱体5的外壁上固定有电机25,电机25的输出端设置有第二蜗杆26,第二蜗杆26上啮合设置有两个第二蜗轮27,两个第二蜗轮27分别与两个丝杠23传动连接。

具体的,电机25通过第二蜗杆26和两个第二蜗轮27带动两个丝杠23同步转动,丝杠23带动其上两个螺套24同步反向转动,螺套24带动基座21在导向板22上滑动,从而带动两个移动辊1同步反向移动。

如图1所示,作为上述实施例的优选,还包括扣槽板28,扣槽板28扣设在电机25、第二蜗杆26和第二蜗轮27的外侧,并且扣槽板28固定在移动辊1上。

具体的,扣槽板28可对电机25、第二蜗杆26和第二蜗轮27进行遮挡,从而避免灰尘杂质落在电机25、第二蜗杆26和第二蜗轮27上并影响其正常传动。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

- 一种电动葫芦防摇摆自动对接型起重机

- 一种电动葫芦单双梁起重机小车的电动葫芦固定结构

- 一种电动葫芦单双梁起重机小车的电动葫芦固定结构