一种铬氮微合金化中碳锰系气瓶用钢及其制备方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于冶金技术领域,具体涉及一种铬氮微合金化中碳锰系气瓶用钢及其制备方法。

背景技术

37Mn作为一种中碳锰系气瓶用钢用途极为广泛,由于在其正火后性能不稳定,不能满足用户使用标准要求,因此通过加入微量合金元素以合理的工艺控制手段提高、稳定其性能是十分必要的。

中国专利申请CN103114258A公开了“一种含稀土的37Mn高压气瓶坯及其生产方法”,采用“高炉铁水-铁水预处理-转炉冶炼-LF精炼-VD真空脱气-钙处理-加入稀土-大方坯连铸-轧制200mm×200mm规格成品坯-取样-试样热处理-检验”生产工艺制成。

中国专利申请CN105331885A公开了一种气瓶用钢37Mn圆坯的生产方法,高炉→顶底复吹转炉→LF精炼炉→VD真空炉→圆坯连铸机→检验→入库。生产气瓶用钢37Mn圆坯化学成分控制严格,整批供货均匀、波动小;采用顶底复吹技术,吹炼平稳,成分和温度命中率高;LF、VD精炼工序配有钢包全过程底吹氩及钢包喂丝设备,可以有效脱除钢中气体,降低钢中夹杂物含量,提高钢水纯净度;连铸工序采用结晶器电磁搅拌、低过热度浇注来保证圆坯质量。

中国专利CN105695659B公开了一种生产断面尺寸为

中国专利CN105586531B公开了一种可有效控制37Mn圆管坯钢铸坯质量的生产方法,包括依次进行的转炉冶炼、LF炉精炼、RH真空处理和连铸步骤;连铸步骤中,结晶器电磁搅拌参数为搅拌电流300~400A,频率2~4Hz;凝固末端电磁搅拌参数为搅拌电流100~250A,频率4.0~7.0Hz;过热度控制在20~35℃;拉速控制在0.75~0.90m/min;结晶器冷却控制在2400~2500L/min;二冷比水量控制在0.21~0.30L/kg钢。

中国专利CN107747041B公开了一种正火态锰系气瓶钢及其制备方法,所述气瓶钢按照质量百分比计所述气瓶钢的组成包括:C 0.36~0.40%,Si 0.17~0.37%,Mn 1.55~1.70%,Cr≤0.25%,Mo≤0.10%,V≤0.05%,S≤0.005%,P≤0.015%,N 40~100ppm,余量为Fe。所述正火态锰系气瓶钢及其制备方法使用“转炉+精炼(LF+VD)+连铸”的生产工艺,在气瓶钢中加入Cr、Mo、V和N元素,通过精炼过程中合理的造渣制度,显著提高并稳定气瓶钢在正火态下的屈服强度及冲击韧性,节约后续热处理成本。

上述专利申请所公开气瓶用钢的成分与本发明不同,最后能达到的性能也不相同。本发明的气瓶用钢给出其成分、低倍、夹杂物、性能要求等具体指标数值,还公开了生产此类钢种的生产方法。

发明内容

本发明的目的在于,提供了一种铬氮微合金化中碳锰系气瓶用钢及其制备方法,本发明钢种通过向中碳锰钢中加入Cr、Mn、N、Al元素,制定合适的连铸、轧制工艺,提高了钢材的正火后性能,保证了气瓶的屈服强度、低温冲击韧性、断后伸长率、满足用户要求。

为达到上述目的,本发明采用了如下的技术方案:

一种铬氮微合金化中碳锰系气瓶用钢,按质量百分含量计,所述铬氮微合金化中碳锰系气瓶用钢的化学组分包括:C:0.34~0.38%、Si:0.17~0.37%、Mn:1.60~1.70%、Cr:0.10~0.30%、N:0.007~0.010%、Al:0.02~0.05%、P≤0.015%、S≤0.010%、O≤20×10

本发明中,所述铬氮微合金化中碳锰系气瓶用钢的低倍组织级别均≤1.0级;钢中夹杂物细系≤1.0级、粗系≤1.0级;力学性能:抗拉强度≥700MPa,屈服强度≥520MPa,A≥16,-20℃冲击功KV

Cr的主要作用:提高钢的淬透性能,使钢具有良好的综合力学性能。在原气瓶钢中Cr作为残余元素控制,实际以0.10~0.30%为宜。同时,Cr和Fe形成连续固溶体,与C形成多种碳化物,Cr的复杂如碳化物(Cr,Fe)23C6可以提高钢的强度,以弥补正火处理后导致的气瓶强度偏低。

N的主要作用:N能部分溶于铁中,有固溶强化和提高淬透性的作用,在铁素体中可促使A形成,可减小晶粒粗化倾向,改善钢的韧性和淬透性。但N含量不宜过高,要控制与其他合金元素生成氮化物的可能,形成非金属夹杂。气瓶钢中将N的质量百分含量实际控制为0.007~0.010%。

Al的作用:作为脱氧剂或合金化元素加入钢中,脱氧能力比硅、锰强得多。Al在钢中的主要作用是细化晶粒、固定钢中的氮,从而显著提高钢的冲击韧性。

本发明还提供了一种铬氮微合金化中碳锰系气瓶用钢的制备方法,所述制备方法包括以下步骤:

电炉/转炉冶炼→LF炉精炼+VD/RH真空脱气处理→连铸→热送/缓冷→轧制成材→正火处理→检验。

优选地,所述电炉/转炉冶炼:

冶炼过程造好泡沫渣、均匀脱碳,终渣碱度控制在2.8~3.4,出钢终点C≥0.10%,P≤0.015%,残余元素含量符合标准要求;出钢温度:1620~1680℃。

优选地,所述LF炉精炼:

控制炉渣碱度大于3.0,加强脱硫操作,白渣取样分析。

优选地,所述VD/RH真空脱气处理:保证真空纯处理时间≥12分钟,软吹时间≥10分钟。

优选地,所述轧制成材:采用

现有技术中,连铸坯经热轧穿管,并加工成无缝气瓶。在化学成分相同的情况下,气瓶在加工完毕后,使用调质热处理生产工艺,拉伸性能、冲击韧性完全符合国标要求。但正火态37Mn钢材质的气瓶力学性能不稳定,屈服强度及冲击功不能同时达到现有技术指标。本发明通过适当增加微量元素、调整生产工艺,生产出采用正火热处理工艺,性能稳定、满足技术指标的气瓶,解决了钢厂、钢管厂家及各气瓶生产企业需要共同解决的一个问题。

与现有技术相比,本发明具有如下的有益进步:

本发明通过运用合理成分设计及冶炼、轧制、探伤工序等操作工艺,生产出性能稳定、达到技术要求的高压气瓶用圆管坯,满足了用户采用正火热处理的工艺需求。

附图说明

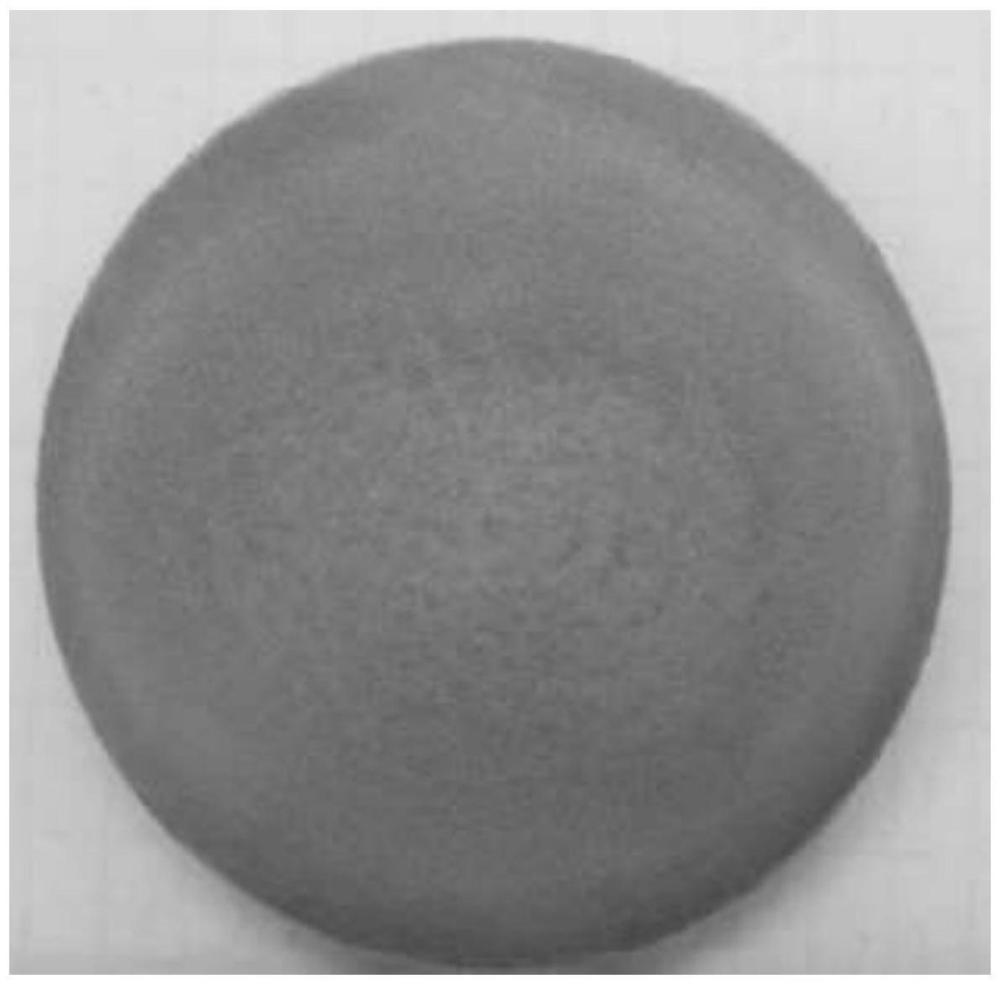

图1为实施例1所得高压气瓶用圆管坯的低倍组织图;

图2为实施例1所得高压气瓶用圆管坯的金相组织图。

具体实施方式

下面结合附图和实施例对本发明的技术方案进行详细的说明。

一种铬氮微合金化中碳锰系气瓶用钢,按质量百分含量计,包括:C:0.34~0.38%、Si:0.17~0.37%、Mn:1.60~1.70%、Cr:0.10~0.30%、N:0.007~0.010%、Al:0.02~0.05%、P≤0.015%、S≤0.010%、O≤20×10

其制备方法如下:

本发明是采用“电炉/转炉冶炼→LF炉精炼+VD/RH真空脱气处理→连铸(电磁搅拌)→热送/缓冷→轧制成材→正火处理→检验”生产工艺制成的,关键工艺如下:

电炉/转炉冶炼:冶炼过程造好泡沫渣、均匀脱碳,终渣碱度控制在2.8~3.4,出钢终点C≥0.10%,P≤0.015%,残余元素含量符合标准要求;出钢温度:1620~1680℃。

LF精炼:控制炉渣碱度大于3.0,加强脱硫操作,白渣取样分析。

VD/RH真空脱气处理:保证真空纯处理时间≥12分钟,软吹时间≥10分钟。

轧制:采用

无损检测:按照GB/T4162标准进行超声波检验,合格级别为B级,按照GB/T32547标准进行漏磁检验,合格级别为3级。

检验成材:成分、低倍、夹杂物级别、性能。

实施例1:

一种铬氮微合金化中碳锰系气瓶用钢的制备方法,所述制备方法包括以下步骤:

电炉/转炉冶炼→LF炉精炼+VD/RH真空脱气处理→连铸→热送/缓冷→轧制成材→正火处理→检验。

采用电炉冶炼,冶炼过程造好泡沫渣、均匀脱碳,出钢终点C:0.12%,P:0.011%;出钢温度:1639℃。

LF精炼:控制炉渣碱度3.5,加强脱硫操作,白渣取样分析。

VD真空脱气处理:55Pa真空度处理时间13分钟,软吹时间15分钟。

轧制成材:采用

无损检测:超声波检验级别为B级,漏磁检验级别为3级。

检验:成分、低倍、夹杂物级别、性能。

低倍组织图如图1所示,金相组织图如图2所示,化学成分见表1,气体元素及有害元素见表2,低倍组织级别见表3,非金属夹杂级别见表4,力学性能见表5。

表1化学成分(熔炼分析)%

表2气体元素及有害元素

表3低倍组织级别

表4非金属夹杂级别

表5力学性能

实施例2:

一种铬氮微合金化中碳锰系气瓶用钢的制备方法,所述制备方法包括以下步骤:

电炉/转炉冶炼→LF炉精炼+VD/RH真空脱气处理→连铸→热送/缓冷→轧制成材→正火处理→检验。

采用电炉冶炼,冶炼过程造好泡沫渣、均匀脱碳,出钢终点C:0.15%,P:0.013%;出钢温度:1646℃。

LF精炼:炉渣碱度3.6,加强脱硫操作,白渣取样分析。

VD真空脱气处理:43Pa真空度处理时间13分钟,软吹时间15分钟。

轧制:

无损检测:超声波检验级别为B级,漏磁检验级别为3级。

检验:成分、低倍、夹杂物级别、性能。

化学成分见表6,气体元素及有害元素见表7,低倍组织级别见表8,非金属夹杂级别见表9,力学性能见表10。

表6化学成分(熔炼分析)%

表7气体元素及有害元素

表8低倍组织级别

表9非金属夹杂级别

表10力学性能

成分、组织、性能均匀,塑性优良,保证了高压气瓶的成材率,生产的37Mn高压气瓶的性能稳定、冲击性能储备裕度较高,综合力学性能优良。

实施例3:

一种铬氮微合金化中碳锰系气瓶用钢的制备方法,所述制备方法包括以下步骤:

电炉/转炉冶炼→LF炉精炼+VD/RH真空脱气处理→连铸→热送/缓冷→轧制成材→正火处理→检验。

采用电炉冶炼,冶炼过程造好泡沫渣、均匀脱碳,出钢终点C:0.13%,P:0.010%;出钢温度:1620℃。

LF精炼:控制炉渣碱度3.3,加强脱硫操作,白渣取样分析。

VD真空脱气处理:55Pa真空度处理时间15分钟,软吹时间16分钟。

轧制成材:采用

无损检测:超声波检验级别为B级,漏磁检验级别为3级。

检验:成分、低倍、夹杂物级别、性能。

低倍组织图如图1所示,金相组织图如图2所示,化学成分见表11,气体元素及有害元素见表12,低倍组织级别见表13,非金属夹杂级别见表14,力学性能见表15。

表11化学成分(熔炼分析)%

表12气体元素及有害元素

表13低倍组织级别

表14非金属夹杂级别

表15力学性能

实施例4:

一种铬氮微合金化中碳锰系气瓶用钢的制备方法,所述制备方法包括以下步骤:

电炉/转炉冶炼→LF炉精炼+VD/RH真空脱气处理→连铸→热送/缓冷→轧制成材→正火处理→检验。

采用电炉冶炼,冶炼过程造好泡沫渣、均匀脱碳,出钢终点C:0.14%,P:0.011%;出钢温度:1670℃。

LF精炼:炉渣碱度3.5,加强脱硫操作,白渣取样分析。

VD真空脱气处理:53Pa真空度处理时间14分钟,软吹时间18分钟。

轧制:

无损检测:超声波检验级别为B级,漏磁检验级别为3级。

检验:成分、低倍、夹杂物级别、性能。

化学成分见表16,气体元素及有害元素见表17,低倍组织级别见表18,非金属夹杂级别见表19,力学性能见表20。

表16化学成分(熔炼分析)%

表17气体元素及有害元素

表18低倍组织级别

表19非金属夹杂级别

表20力学性能

成分、组织、性能均匀,塑性优良,保证了高压气瓶的成材率,生产的37Mn高压气瓶的性能稳定、冲击性能储备裕度较高,综合力学性能优良。

本发明的工艺参数(如温度、时间等)区间上下限取值以及区间值都能实现本法,在此不一一列举实施例。

本发明未详细说明的内容均可采用本领域的常规技术知识。

最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应该理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种低碳微合金化Q690级高强耐候钢及其制备方法

- 一种钢基表面合金化-离子渗氮耐磨耐蚀复合改性层及其制备方法

- 一种高锰低铬型热作模具钢及其制备方法

- 工程机械用碳锰系复合微合金化钢及其制备方法

- 一种中碳控铝控氮钒微合金化高速车轮钢及车轮制备方法