高刚度铆接轮毂轴承单元的设计方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及轮毂轴承单元技术领域,具体涉及一种高刚度铆接轮毂轴承单元的设计方法。

背景技术

轮毂轴承单元是应用于汽车轮毂轴处用来承重和为轮毂的转动提供精确引导的零部件,既承受轴向载荷又承受径向载荷,是汽车载重和转动的重要组成部分。

传统设计方法是轴承内圈与法兰盘的沟曲率尺寸和沟径尺寸是等同设计,未考虑装配铆接后对内圈所带来的变形和影响,实际铆接后内圈沟曲率尺寸变小、沟径尺寸变大,钢球接触角变小,轴承轴向承载能力变差,同时轴承轴向预紧力无法提高,轴承无法达到设计要求刚度或更高刚度要求。

发明内容

本发明主要解决现有技术中存在的不足,提供了一种高刚度铆接轮毂轴承单元的设计方法,解决了铆接压力将由法兰盘传导至内圈引起内圈尺寸形变的问题。提高轴向预紧量,同时预紧量的提高即带来预紧力的提高,从而轴承会获得高刚度。提高轴承产品的刚性,增加轴承的抗冲击性能,延长轴承的使用寿命。

本发明的上述技术问题主要是通过下述技术方案得以解决的:

一种高刚度铆接轮毂轴承单元的设计方法,轮毂轴承单元结构包括法兰盘,所述的法兰盘内设有花键装配孔,所述的法兰盘上设有与法兰盘相活动式套接的外圈,所述的外圈后部与法兰盘间设有与法兰盘相嵌套式铆接限位的内圈,所述的外圈前部与法兰盘间、内圈与外圈间均设有保持架,所述的保持架内设有若干与保持架相活动式嵌套连接的钢珠,所述的钢球的接触角为35°±3°。

设计方法包括如下操作步骤:

第一步:根据内圈di内径尺寸和法兰盘轴径尺寸的公差取值,带入公式计算内圈在压入法兰盘轴径后内圈沟径理论设计尺寸的涨大量a,然后将内圈沟径理论设计尺寸减去该涨大量a,即得内圈di沟径的尺寸。

第二步:根据铆接变形得出,内圈沟曲率尺寸在旋铆后会缩小0.01~0.03mm,内圈Ri沟曲率在内圈沟曲率理论设计尺寸上加大0.02mm。

第三步:在内圈设计时,内圈di沟径尺寸设计比法兰盘沟径小a,内圈Ri沟曲率尺寸设计比法兰盘沟曲率大0.02mm。

第四步:内圈成型,压入法兰盘进行铆接后,内圈di沟径尺寸将会变大a,内圈Ri沟曲率尺寸将会变小0.01~0.03mm,与之前的优化设计相互抵消,此时,内圈沟径和沟曲率尺寸将会回到理论设计值,并与法兰盘的沟径和沟曲率值相同。

作为优选,铆接轮毂轴承单元的轴向游隙为-0.045~-0.015mm。

作为优选,采用法兰盘铆接固定内圈的结构,实现轴向铆接力达到60kN以上。

作为优选,述的外圈前端与法兰盘间设有多唇骨架密封圈,通过安装多唇骨架密封圈起到防尘盖及保存润滑脂的作用。

本发明能够达到如下效果:

本发明提供了一种高刚度铆接轮毂轴承单元的设计方法,与现有技术相比较,该高刚度铆接轮毂轴承单元的设计方法,解决了铆接压力将由法兰盘传导至内圈引起内圈尺寸形变的问题。提高轴向预紧量,同时预紧量的提高即带来预紧力的提高,从而轴承会获得高刚度。提高轴承产品的刚性,增加轴承的抗冲击性能,延长轴承的使用寿命。

附图说明

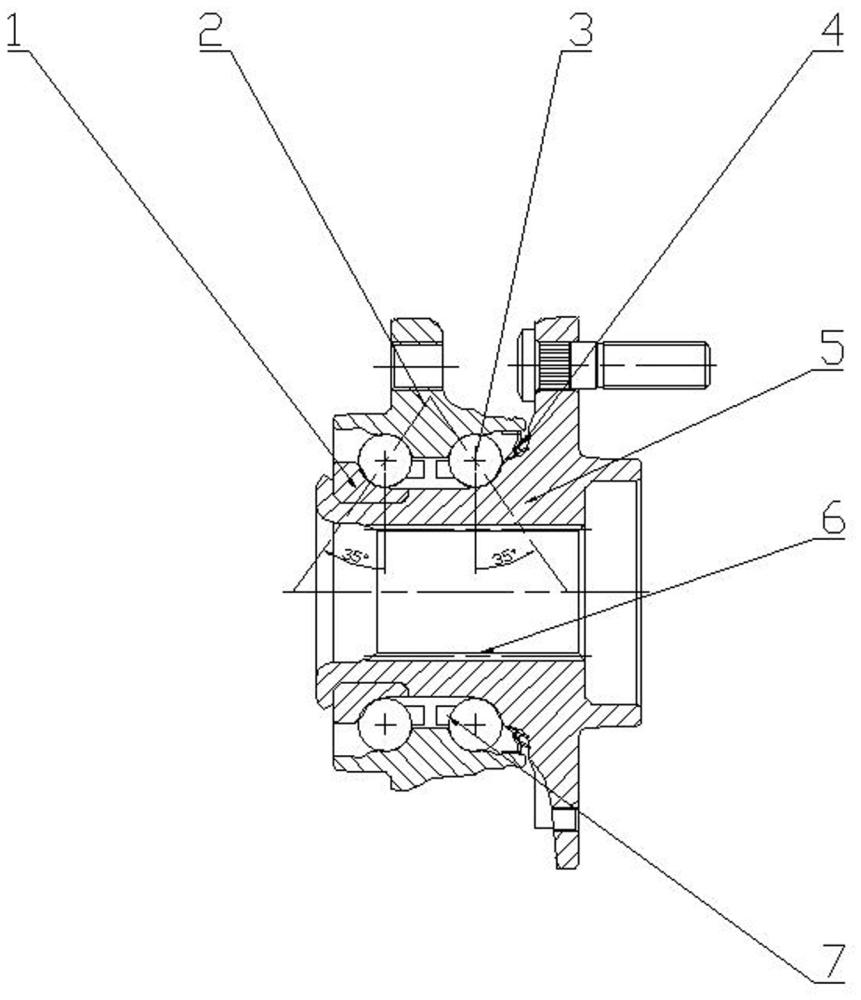

图1是本发明的结构示意图。

图2是本发明的内圈的结构剖视图。

图3是本发明的法兰盘的结构示意图。

图中:内圈1,外圈2,钢珠3,多唇骨架密封圈4,法兰盘5,花键装配孔6,保持架7,内圈Ri沟曲率8,内圈di沟径9,内圈di内径10,法兰盘沟径11,法兰盘沟曲率12,法兰盘轴径13。

具体实施方式

下面通过实施例,并结合附图,对发明的技术方案作进一步具体的说明。

实施例:如图1、图2和图3所示,一种高刚度铆接轮毂轴承单元的设计方法,轮毂轴承单元结构包括法兰盘5,法兰盘5内设有花键装配孔6,法兰盘5上设有与法兰盘5相活动式套接的外圈2,外圈2后部与法兰盘5间设有与法兰盘5相嵌套式铆接限位的内圈1,外圈2前部与法兰盘5间、内圈1与外圈2间均设有保持架7,保持架7内设有6个与保持架7相活动式嵌套连接的钢珠3,钢球3的接触角为35°±3°。外圈2前端与法兰盘5间设有多唇骨架密封圈4,通过安装多唇骨架密封圈4起到防尘盖及保存润滑脂的作用。

设计方法包括如下操作步骤:

第一步:根据内圈di内径10尺寸和法兰盘轴径13尺寸的公差取值,带入公式计算内圈1在压入法兰盘轴径13后内圈沟径理论设计尺寸的涨大量a,然后将内圈沟径理论设计尺寸减去该涨大量a,即得内圈di沟径9的尺寸。

第二步:根据铆接变形得出,内圈沟曲率尺寸在旋铆后会缩小0.01~0.03mm,内圈Ri沟曲率8在内圈沟曲率理论设计尺寸上加大0.02mm。

第三步:在内圈1设计时,内圈di沟径9尺寸设计比法兰盘沟径11小a,内圈Ri沟曲率8尺寸设计比法兰盘沟曲率12大0.02mm。

第四步:内圈2成型,采用法兰盘5铆接固定内圈1的结构,实现轴向铆接力达到60kN以上。压入法兰盘进行铆接后,内圈di沟径9尺寸将会变大a,内圈Ri沟曲率8尺寸将会变小0.01~0.03mm,与之前的优化设计相互抵消,此时,内圈沟径和沟曲率尺寸将会回到理论设计值,并与法兰盘的沟径和沟曲率值相同。铆接轮毂轴承单元的轴向游隙为-0.045~-0.015mm。

综上所述,该高刚度铆接轮毂轴承单元的设计方法,解决了铆接压力将由法兰盘传导至内圈引起内圈尺寸形变的问题。提高轴向预紧量,同时预紧量的提高即带来预紧力的提高,从而轴承会获得高刚度。提高轴承产品的刚性,增加轴承的抗冲击性能,延长轴承的使用寿命。

以上所述仅为本发明的具体实施例,但本发明的结构特征并不局限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围之中。

- 轮毂轴承单元带端盖检测磁极数方法

- 铆接装配件的制造方法、轮毂单元轴承的制造方法、铆接装置、铆接装配件、以及车辆的制造方法

- 高刚度长寿命轮毂轴承单元