拾取二维工件的工具

文献发布时间:2023-06-19 09:29:07

技术领域

本公开涉及一种用于拾取二维工件的工具,其中该工具包括主体和布置在主体上的多个保持元件。保持元件可相对于主体彼此独立地移动,其中,每个保持元件固定在臂的端部区域中。本公开还涉及一种用于处理二维工件的系统,该系统包括运输装置,其中,这样的工具被固定到该运输装置上。本公开还涉及一种用于处理二维工件的方法。

背景技术

在用于自动处理二维工件(例如冲压生产线上的由金属薄板制成的板)的系统中,通常使用所谓的工具来拾取、保持和释放工件。在这种情况下,所述工具是拾取构件,其具有多个保持装置,所述保持装置能够同时在多个点处与二维工件接触并且能够选择性地固定所述二维工件。所述工具被保持在运输装置上并且由此被移动到预定位置并到达预定取向,使得所述工件可以被运输和定位以用于处理操作。

所使用的工具的构造,即与保持装置的数量和位置有关的构造,通常必须适合于待运输的工件。为此,可以将不同的工具用于不同的工件,所述工具例如可以借助于快速联接装置附接到运输装置,从而如果需要的话可以将它们快速更换。作为向所有工件提供单独的特定工具的替代,也可以使用可重新配置的工具。传统上,重新配置是手动进行的,例如,操作员移动布置在工具上的保持装置或更换工具的零件。

在尽可能完全自动化的生产环境中,如果能够自动进行重新配置是有利的。从现有技术中已知相应的工具和系统。

因此,DE 10 2013 105 383 B3(施耐德汉得哈贝特希尼克有限责任公司Schindler Handhabetechnik GmbH)公开了一种用于气动夹持和提升玻璃板的装置。相应的工具具有至少两个可伸缩的横向支撑梁,其具有至少两个可伸缩的构件,所述至少两个可伸缩的构件可通过横向支撑梁驱动器相对于彼此移动。在每种情况下,至少一个吸盘被固定到各个横向支撑梁的伸缩构件上作为保持元件。因此,借助于横向支撑梁驱动器,可以改变相应的横向支撑梁的长度,同时改变固定在该横向支撑梁上的吸盘的间距。横向支撑梁驱动器布置在工具上,并且可以由线性马达形成。优选地,驱动器分别由气压缸和由各个伸缩构件上的传动齿轮形成。

具有可伸缩的横向支撑梁和相应的横向支撑梁驱动器的相应工具具有相对复杂的构造并且具有相应高的重量。与专门组装的工具相比,这会导致在操作过程中产生更大的力和/或削弱动力。当处理相对较重的玻璃板时,这不一定有任何后果,但是如果要处理更轻的工件,则使用重型工具是一个缺点。

DE 10 2014 107 533 B4(通用汽车环球科技运作有限责任公司GM GlobalTechnology Operations LLC)涉及一种具有主梁的可重新配置的拾取构件装置,该构件相对于主梁成直角布置并牢固地连接至主梁的一端。主梁具有多个从构件径向向外延伸的分支、以及多个纵列分支连接装置,其分别将至少两个分支连接到构件。纵列分支连接装置包括第一和第二分支连接件,第一和第二分支连接件均包括可释放的保持凸轮。工具模块分别相应地安装在分支之一上,并且可以选择性地相对于分支运动和旋转。当释放保持凸轮时,纵列分支连接装置分别是可旋转的并且相对于构件的纵轴可移动。因此,拾取构件装置的构造可以适应于要拾取的工件的构造。用于释放保持凸轮的致动器可以是配置工具的一部分,该配置工具被机器人移动到与特定保持凸轮的相互作用位置。

通过将致动器与工具分开布置,可以将工具配置为更轻便的,这减小了用于工具的运输装置上的力和/或允许更高的动力。然而,带有分支以及可旋转和可移动的纵列分支连接装置的这种工具的配置是相对复杂的,并且需要具有几个自由度的机器人来定位配置工具。为了重新配置工具,必须将配置工具相继移至所有保持凸轮,这需要一定的时间。

发明内容

本公开的目的是提供一种属于上述技术领域的工具,该工具可以以简单和快速的方式自动地配置并且重量轻。

该目的的解决方案由权利要求1的特征限定。根据本公开,臂能够在每个特定臂的纵向延伸中沿线性运动路径相对于所述主体被动地移动,并且,对于每个臂,所述工具包括固定设备,借助于所述固定设备,每个特定臂沿所述运动路径的位置是可固定的。

因此,当释放分配给臂的固定设备时,臂的运动是可能的。因此,不需要布置在工具上的驱动器,但是相应的臂是被动的,并且可以通过外部作用的相应运动力而相对于主体运动。臂的固定可以通过主动的和/或非主动的方式进行。当在操作期间作用在臂上的最大预期力的情况下臂相对于主体的位置都不变时,该臂因此被紧固(或固定)。

用于各个臂的固定设备可以单独地致动,只能一起致动或成组地致动。为此,多个固定设备可以机械地、气动地、液压地或电地联接在一起。多个(或全部)固定装置的一件式构造也是可能的。

保持元件到相应臂的端部区域的固定可以在臂的前表面上进行,即在自由端本身上进行。但是,该固定也可以在臂上侧向地进行。臂的端部区域邻接臂的自由端,在臂延伸时,该自由端沿着运动路径远离主体。端部区域中的位置被选择为使得通过沿着运动路径从一个端部位置到另一端部位置的移动,至少实现了保持元件所需的调节路径。为了允许工具在横向方向上的狭窄设计,端部区域沿着运动路径的延伸优选地是当臂完全伸展时臂的自由端到主体的相对侧的距离的最大20%。

特别地,所述臂是具有均匀横截面的细长的直的元件。横截面可以是规则的多边形,但是圆形横截面或不规则的横截面形状也是可能的。

由于其被动特性,根据本公开的工具是轻量的并且可以经济地生产。与固定配置的工具相比,由于不必保留和提供不同类型的工具,因此由于可配置性的原因,成本降低了。这样就节省了用于更换工具的存储区域,并且也不再需要自动工具更换站或手动工具更换。由于根据本公开的几何形状,可以容易地设定工具,故不需要复杂的运动,因此不需要复杂的设定装置(例如多轴机器人)。

具体地,保持元件是真空吸盘。这些真空吸盘非常适合于固定二维工件,保持力可以有选择地通过气动方式调节和/或打开或关闭。替代地或附加地,本公开由磁性和/或机械的保持元件实现。

优选地,主体由支撑梁形成,其中,臂可移动地安装在支撑梁上。因此,沿着支撑梁布置了多个臂,这些臂限定了工具的保持区域,在该保持区域上布置有保持元件。保持元件的安装可以在支承梁的通孔中进行,但是也可以在支承梁上横向布置轴承衬套。这样的轴承衬套可以部分地延伸到支撑梁的凹槽中。

有利地,臂在布置在主体上的滑动轴承中被引导。这些轴承可实现准确而稳定的安装,并且结构简单,坚固耐用且维护成本低。

替代地,滚动轴承或滑动轴承和滚动轴承的混合形式也是可能的。

有利地,臂和支撑梁跨越共同的平面,其中臂的一侧布置和双侧布置都是可能的。在这种情况下,双侧布置是优选的,因为相对于作用在支撑梁上的力而言,这产生改善的扭矩补偿。相应的几何形状被采用以适应待处理工件的二维特征,并允许灵活地使用工具。

有利地,臂的线性运动路径彼此平行,即,臂在支撑梁上彼此平行地布置。由于这种布置,简化了工具的重新构造,因为保持元件的运动可以彼此平行地进行,因此,此外,运动所需的力全部沿平行的作用线作用。

优选地,所有臂的线性运动路径被定向成垂直于支撑梁的纵向延伸,其中,所述臂通过支撑梁的纵向延伸与所述支撑梁相交。这允许工具的简单和紧凑的配置。当保持元件相对于支撑梁缩回时,相应的臂的延伸到支撑梁的相对侧的部分的长度增加,其中,保持元件原则上可移动至支撑梁(或远至其紧邻区域)。

有利地,固定装置由夹持单元形成。这些夹持单元或者布置在主体上并且在臂上施加可控制的和/或可激活和可去激活的夹紧力,或者它们布置在臂上并且对主体施加可控制的和/或可激活和可去激活的夹紧力。夹持单元的控制可以通过局部元件(例如,电可开关阀或伺服电机)成组地或集中地在主体上或在工具外部进行。由于释放和固定仅在工具的重新配置期间进行,因此不需要快速的切换时间。

夹持单元允许将臂固定在任何运动位置。

有利地,夹紧力由弹簧机械地产生,并且可以通过气压缸暂时地去激活,从而释放夹紧。替代地,通过气动产生夹紧力,从而在断开气动管线时释放夹紧。

液压或电动夹紧装置或带有可调节元件(例如销或凸轮)的替代装置也可以用于主动固定。

有利地,保持元件可相对于相应的臂从活动位置移动到非工作位置。这允许选择性地使用各个保持元件,而其他保持元件不起作用。这尤其简化了对不同尺寸的工件的适应。从工作位置到非工作位置的移动可以以不同的方式进行。

在真空吸盘的情况下,到吸盘的真空管线必须在非活动位置有选择地阻塞。这可以直接在真空吸盘上进行,也可以通过成组或集中设置的阀门和/或阀门电池进行。

有利地,在每个臂上布置有设置单元,以使保持元件在工作位置和非工作位置之间线性移动。例如,如果处于工作位置的保持元件布置在一个平面中,则它们可以沿着垂直于该平面的直线路径选择性地移动到非工作位置。

除了上述臂之外,还可以存在不具有设置单元的其他臂。例如,工具包括旨在用于拾取所有工件的中央臂组,而在中央臂组的侧面存在具有可停用的保持元件的另外两个臂组,所述另外的臂组被有选择地使用。也可以存在没有保持元件的臂,例如具有传感器的臂,特别是用于检测是否仅实际接收到单个工件的传感器(双片传感器)。

优选地,设置单元包括单动式气压缸和复位装置,特别是基于弹簧的复位装置。因此,每个保持元件仅具有两个限定的位置,即有效位置和无效位置。可以以非常简单的方式实现控制,并且以精确的方式机械地定义两个位置。如果使用具有合适弹簧特性的基于弹簧的复位装置,则这也直接导致通常期望的保持元件(例如真空吸盘)的弹性安装。这在接收工件时以简单的方式允许保持元件的竖直位置的单独适应,例如在堆未精确水平对齐的情况下,或在接收在垂直于二维延伸的方向上具有不同高度并因此导致待拾取的最上面的工件未水平放置的堆的所谓“定制坯料”时。

除了线性运动,还可以进行枢轴运动(或两种类型的运动的组合)。如果在工作位置中的保持元件例如布置在一个平面中,则保持元件例如可以绕着平行于该平面但布置在该平面的后方的轴线枢转离开该平面。

在更简单的实施例中,可以取消停用的可能性。在这种情况下,不需要的保持装置沿着运动路径移动到不与要保持的工件接触且不会干扰移动的位置。在真空吸盘的情况下,自然在这种情况下还需要选择性阻塞真空管线的选项。

根据本公开的用于处理二维工件的系统包括运输装置和设置装置,根据本公开的工具固定在运输装置上,设置装置与该工具分开以用于相对于该工具的主体移动臂,其中设置装置布置在系统的区域中,工具可通过运输装置移动到该区域中。

工件的处理可以是成形、修整或冲压、机械处理、涂层或喷漆,纯运输过程,这些步骤的组合或必须拾取和保持工件的任何其他动作。

工具可以以不同的方式固定到运输装置上。因此,可以存在快速联接装置,从而可以以简单和快速的方式更换工具。由于可重新配置性,而几乎不需要做出改变,因此工具也可以通过传统的螺钉连接或其他连接方式连接到运输设备上。甚至可以设想例如通过焊接过程的固定布置,或者工具(或其部分)与运输装置(或其部分)的一件式设计。

定位装置与工具分开布置,即,在用于处理二维工件的系统的操作期间,工具在没有设置装置的情况下移动。设置装置尤其固定地布置在系统中。

有利地,设置装置包括多个能够线性移动的元件,其中所述工具能够相对于所述设置装置定位,使得所述能够线性移动的元件能够同时与多个臂协作以使所述多个臂沿着所述运动路径运动。

优选地,用于工具的每个臂的设置装置包括可线性移动的元件,使得可以针对所有臂在一个步骤中同时进行工具的重新配置。在这种情况下,具有较少臂的工具也可以与该设置装置配合使用,从而不需要对全部可移动元件进行重新配置,而具有更多臂的工具在这种情况下需要多个设置步骤,其中在步骤之间改变工具和设定装置之间的相对位置。这种改变可以通过设置装置、工具或两个元件的运动来进行。优选地,工具的运动允许改变,因为安装有工具的运输装置通常容易地允许所需的相对运动。

特别优选的是其中臂在同一平面内彼此平行地延伸的实施例。因此,可线性移动的元件还沿着在同一平面中彼此平行延伸的路径移动。相应地,设置装置可以结构上简单的方式设计。

有利地,该系统包括用于二维工件的准备单元,其中,设定装置被集成在准备单元中。如下所述,这种集成具有几个优点。在任何情况下,工具都可以通过运输装置移动到工件的准备单元。因此,准备单元和设置装置的组合导致减少的空间需求。

该准备单元例如包括准备空间,在该准备空间中,待处理的工件例如以堆叠的形式被准备以供工具接收。准备单元还可以包括用于工件的导向器或接收器、简化工件拾取的设备、工件位置检测器等。

优选地,所述元件包括用于散开待准备的工件的装置。因此,这些元件是所谓的“分散器”的一部分。为了工具的重新构造和展开,都必须将元件移动到适合于工件轮廓的位置,以便可以使用基本相同的自由度以用于这两个目的。由于多功能,减少了根据本公开的系统的构造工作。

特别优选地,这些装置是磁头。这些磁头适用于使堆叠的金属工件散开。替代地或附加地,这些装置具有用于压缩空气的出口。因此,也可以散布非金属(和/或非铁磁)工件。

根据本公开的用于处理二维工件的相应方法包括以下步骤:

a)将工具移动到与设置装置相互作用的位置,其中所述工具包括能够沿线性运动路径被动移动的保持元件;

b)根据待处理的二维工件的几何形状通过所述设置装置设置所述工具的保持元件的位置,其中,所述保持元件通过与所述设置装置的可移动元件相互作用而以线性方式彼此独立地沿着所述运动路径运动,并且在所述运动发生之后,通过布置在所述工具上的固定设备来固定所述保持元件沿所述运动路径的位置;

c)通过所述工具拾取所述待处理的二维工件。

优选地,在相互作用位置中,所述工具和所述设置装置相对于彼此被布置为使得所述设置装置的可移动元件能够在同一平面内彼此平行地移动,在所述平面中,所述保持元件能够沿着它们的运动路径彼此平行地线性移动。由于这种布置,设置装置可以以结构上简单的方式构造,因为可移动元件的移动方向彼此平行,并且因此保持元件的移动所需的力全部沿相同方向作用。

有利地,根据本公开的方法还包括以下步骤:停用所述工具的、对于拾取所述待处理的二维工件来说不需要的保持元件。如果已经激活了所有保持元件并且拾取工件也需要这些保持元件,则在该方法的实际实施中可以根据具体情况决定是否省去该步骤。

这允许选择性地使用各个保持元件,而其他保持元件不工作。这尤其简化了对不同尺寸的工件的适应。在真空吸盘的情况下,到吸盘的真空管线必须在非工作位置有选择地阻塞。这可以直接在真空吸盘上进行,也可以通过成组或集中设置的阀门和/或阀门电池进行。

有利地,根据本公开的方法包括进一步的步骤,即,通过布置在设置装置的可移动元件上的相应装置将多个工件分开。因此,这些元件是所谓的“分散器”的一部分。为了重新配置工具和为了分散开,都必须将元件移动到适合于工件轮廓的位置,以便可以将基本上相同的自由度用于这两个目的。

有利地,根据本公开的方法还包括借助于设置装置的可移动元件接收待处理的二维工件的轮廓的步骤。随后,尤其是在定位保持元件时考虑工件的轮廓。轮廓的接收尤其是通过使可移动元件朝着工件运动直至它们碰到工件外轮廓而机械地进行。可替代地,也可以例如通过电磁、电容、电感或其他合适的传感器进行非接触式检测。

通过集成该功能,减少了所需的元件数量,并且在任何情况下都减少了系统的空间需求;因为可移动元件另外用于接收轮廓和定位保持元件,所以减少了接收器和设置之间可能的误差源。

可替代地,也可以独立于根据本公开的系统和/或根据本公开的方法来检测工件轮廓,例如手动地或借助于固定照相机。

本公开的其他有利的实施形式和特征的组合由下面的详细说明和权利要求的整体得出。

附图说明

在用于描述示例性实施例的附图中:

图1示出了根据本公开的用于处理二维工件的系统的斜视图;

图2示出了系统的工具的斜视图,其中保持臂延伸到最大;

图3示出了两个相邻的部分伸出的保持臂的平面图;

图4示出了具有部分伸出的保持臂的工具的斜视图;

图5示出了具有完全缩回的保持臂的工具的斜视图;

图6示出了工具的支承梁的横截面,该支承梁具有用于保持臂的轴承衬套和夹持单元;

图7是夹持单元的斜视图;

图8示出了工具的保持元件的详细视图;

图9示出了具有真空管线和气动供给管线的工具的支撑梁的下表面的视图;

图10示出具有真空管线和气动供给管线的支撑梁的下表面的平面图;和

图11至图22示出了根据本公开的系统的斜视图和平面图,用于描述根据本公开的用于处理二维工件的方法。

原则上,在附图中,相同的部件具有相同的附图标记。

具体实施方式

图1是根据本公开的用于处理二维工件的系统的斜视图。系统1包括机架,机架具有单独的框架单元2、3。纵向轨道4以本身已知的方式布置在框架单元2、3之间。由于是常规组件的情况,因此在此不再详细描述这些组件。

操纵装置10可移动地安装在纵向轨道4上。操纵装置10包括滑架11,滑架11可线性移动地安装在所述纵向轨道上。支撑元件12安装在滑架11上,从而可在竖直方向上移动。竖直位置通过布置在滑架11上的驱动器13来设定。在下端,支撑元件12具有连接板14。这些元件本身也是已知的,因此不必更详细地描述。

根据本公开的工具100固定在连接板14上。下面结合图2至图10更详细地描述该工具。

准备单元200布置在框架单元2之一上。所述准备单元包括用于工件20的准备空间210(未更详细地示出)。在所示的示例中,工件20是被堆成两堆的车身板(例如用于汽车的侧门)。这两堆车身板被放置在高度可调的支架(未示出)上。在图1中,所述支架位于最低位置。

准备单元200还包括基础框架220,基础框架220固定在框架单元2上,并从纵向轨道侧的框架单元2延伸到与工件20相对的一侧。为此,所述基础框架包括垂直于纵向轨道4从框架单元2延伸到相对侧的两个横梁221、222。在此,辅助框架223连接至横梁221、222,辅助框架223具有两个脚、两个竖直支撑件、两个纵向支柱和布置在支撑件上端的支撑支柱224。基础框架220具有第二支撑支柱225,第二支撑支柱225位于纵向轨道侧。两个支撑支柱224、225平行于纵向轨道4延伸并且被布置成彼此直接相对。在每个支撑杆224、225上布置有十个设置单元231.1...231.10、232.1...231.10。设置单元231、232在横向方向上,即在垂直于纵向轨道的水平面上可彼此独立地移动。为此,每个设置单元231、232具有伺服驱动器,能够由此在横向方向上相对于相应的支撑支柱224、225移动的长型调节元件。驱动器以固定的方式布置在相应的支撑支柱224、225上。在图1中,所有设置单元231、232都位于它们的最外位置,并且通过驱动器,它们可以朝着彼此移动,从而进入工件的准备空间210。

设置单元231、232在其内端具有接触件。这些接触件具有平坦的前表面,并且在每种情况下都可绕竖直轴线枢转。前表面的闲置位置平行于纵向轨道4,并且在相应的前表面上没有力作用时通过相应的弹簧装置而被应用。永磁体布置在每个前表面的后面。

准备单元200还包括四个侧引导元件241.1、241.2、242.1、242.2,其中,两个相应的元件可沿纵向轨道243、244彼此独立地移动。纵向轨道243、244在设置单元231、232所应用的整个区域上平行于机架的纵向轨道4延伸。侧引导元件垂直于纵向轨道243、244的范围延伸到用于工件20的准备空间210中并具有平坦的竖直侧面。

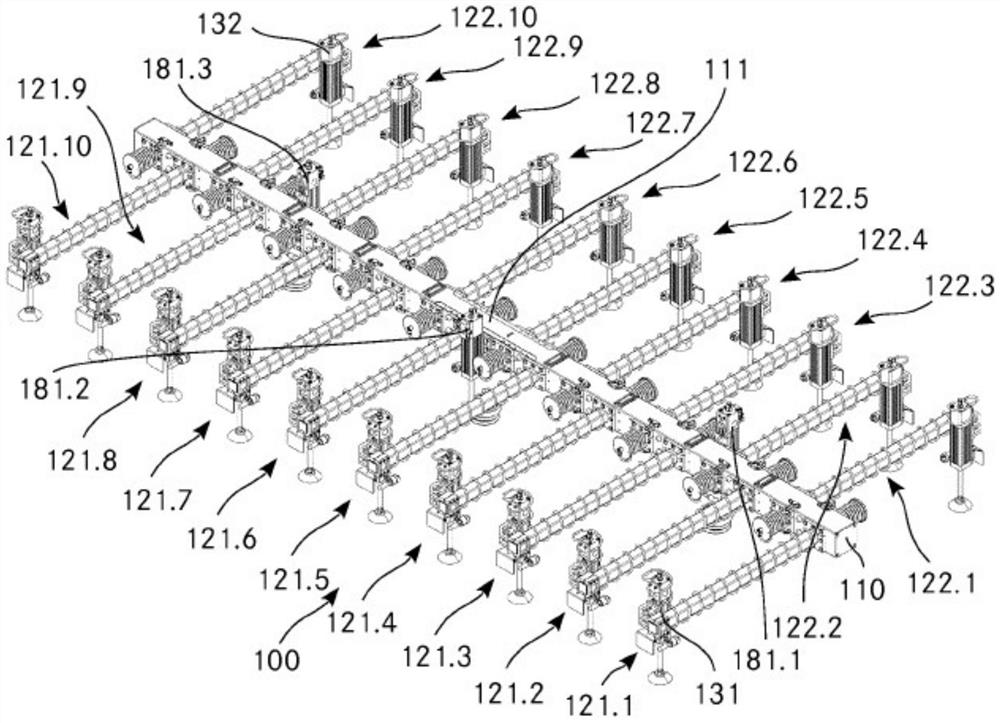

图2是系统的工具的斜视图,其中保持臂延伸到最大。工具100包括横截面基本为正方形的支撑梁110,支撑梁110的上表面居中地布置有连接板111,用于附接到操纵装置的相应的连接板上。十个保持臂121.1...121.10、122.1...122.10分别以规则的间隔安装在支撑梁110的两侧。保持臂121、122是直的,并且所有臂的纵向方向都是平行的,且垂直于支撑梁110的纵向方向。因此,所有保持臂121、122和支撑梁110仅限定一个平面。

为了安装保持臂121、122,支撑梁110包括二十个具有基本正方形横截面的通孔,保持臂121、122以相应的(也基本为正方形)横截面穿过所述通孔。保持臂121、122分别在其外端上支承有吸盘单元131、132。下面结合图3、7和8更详细地描述保持臂121、122和吸盘单元131、132。

工具100还具有固定地布置在支撑梁110上的三个吸盘单元181.1、181.2、181.3。这些吸盘单元181.1...181.3中的每一个都包括本身已知的电磁作用式双片传感器。各个工件与吸盘单元181.1...181.3的接触确保了双片传感器相对于工件处于一个确定的位置,并借助该传感器可以确定仅一块金属板被工具100保持还是多块板彼此粘连。如果是后者,则可以防止将多个板同时输送到随后的工作站,例如成形压力机,这会损坏工件和/或随后的工作站。三个带有双片传感器的吸盘单元181.1...181.3的布置确保了在仅单独的(大表面)板被运输时以及在由工具100检测到两个较小板彼此相邻时都可以进行双片检测。双片传感器的数量可以适合于指定的应用。如果仅单独地接收大表面工件,则单个双片传感器可能就足够了。当接收彼此相邻的多个工件时,取决于预期的几何形状,两个或三个以上的双片传感器(具有相应的吸盘单元)也可能是合适的。

图3是工具100的两个相邻的、部分延伸的保持臂121、122的平面图。保持臂121、122延伸穿过支撑梁110的相应开口,并且在支撑梁110的两侧垂直地突出超过所述支撑梁。布置在保持臂121、122的自由端处的吸盘单元131、132在相邻的保持臂121、122的情况下布置在相对于支撑梁110的相对侧上。为此,L形固定型材133、134被紧固到保持臂121、122的对应的前表面端,所述固定型材的第一分支在由保持臂121、122限定的平面中垂直于保持臂121、122延伸到侧面。第二分支进而在同一平面内垂直于第一分支并向内朝向支撑梁110延伸。相应的吸盘单元131、132布置在固定型材133、134的第二分支的端部。

用于每个保持臂121、122的真空管线141、142从支撑梁110延伸到吸盘单元131、132的吸头135、136。为此,真空管线141、142以螺旋形缠绕在保持臂121、122的位于吸盘侧的部分上。在缩回和伸出期间,缠绕间隔改变,使得真空管线141、142能够容易地参与保持臂121、122的位于吸盘侧的对应部分的长度的改变。气动供应管线143、144从支撑梁110延伸到保持臂121、122的远离吸盘单元的端部,并且从所述端部在保持臂121、122的内部延伸到吸盘单元131、132。在此,还通过改变绕组间距来实现对保持臂121、122的远离吸盘单元的部分的可变长度的适应。气动供应管线143、144用于供应气动缸以使吸盘单元131、132停用。这在下面结合图8更详细地描述。

图4是具有部分伸出的保持臂121、122的工具100的斜视图,图5是具有完全缩回的保持臂121、122的工具100的斜视图。从这些图以及与图2之比较可以看出,在横向方向上实现了很大的调节范围。在所示的示例性实施例中,在完全伸展状态下吸头135、136的相对位置之间的间隔为1800mm,在根据图4的状态下为1000mm,在根据图5的状态下为230mm。通过示例的方式来理解图2、4和5所示的配置。实际上,可彼此独立设置的保持臂通常具有不同的横向位置。

图6示出了工具的支撑梁的横截面,工具具有用于保持臂的轴承衬套和夹持单元,并且在图7中以斜视图示出了多个夹持单元。每个保持臂121、122被分配有一个夹持单元150。在图6和7中还示出了轴承衬套161、162,所述轴承衬套在两侧彼此相对地拧到支撑梁110的侧壁上并且分别具有轴承孔,所述轴承孔围绕支撑梁中的通孔。通孔的横截面比轴承孔的横截面略大,因此轴承衬套161、162为相应的保持臂121、122形成滑动轴承。保持臂121、122不直接与支撑梁110接触。

所有夹持单元150均安装于在支撑梁110中纵向延伸的轨道152上。每个夹持单元150包括接触板153,接触板153可竖直移动地安装在轨道152上并且经由多个压缩弹簧154相对于相应保持臂121、122移动至接触位置。夹持单元150还包括一个单动式气动缸151,当被加压时,该单动式气动缸151克服压力弹簧154的力而使接触板153移动以远离保持臂121、122。为此,气动缸151作用于在后面固定至接触板153的致动板,并推动该致动板与接触板153以远离保持臂121、122到达后方。

接触板153具有例如由橡胶材料制成的防滑涂层,使得当施加相应的接触压力时,保持臂121、122被强制地保持在其运动位置。因此,在气压缸151的停用状态下的保持臂121、122由于夹持单元150的压缩弹簧154的弹力而被牢固地夹持在支撑梁110上。一旦气动缸151被加压,该夹持就被释放。因此,通过外力的作用,可以以较小的力来改变保持臂121、122相对于支撑梁110的位置。

在所示的示例性实施例中,所有夹持单元150的气动缸151都连接到同一压力管线,使得全部夹持单元150可同时释放。

图8是工具的保持元件的详细视图。该保持元件由吸盘单元131形成,吸盘单元131如上所述通过L形固定型材133附接到保持臂121的自由端。吸盘单元131包括在其内部的气动缸136,气动活塞可竖直移动地安装在气动缸136中。用于控制气动缸136的气动供应管线在气动活塞下方开口,所述气动供应管线如上所述在保持臂121的空心型材内被引导到吸盘单元131的区域中,并通过连接器连接至气动缸136的下部活塞室。

从壳体的底部通过开口露出的活塞杆137布置在气动活塞上。吸头135布置在活塞杆137的自由端。该吸头通过在活塞杆137内部延伸的管线和布置在气动缸136的上表面上的连接部连接至真空管线141。金属接触板139布置在气动缸136的前表面上。所述金属接触板包括固定部、过渡部和接触部,该固定部在前侧拧到气压缸136的竖直壁上,该过渡部在顶部邻接该固定部并远离气动缸136倾斜向下延伸,该接触部与该过渡部邻接并平行于气动缸136向下延伸。

在气动缸136中布置有螺旋弹簧。当没有输入压力时,所述螺旋弹簧将气动活塞和吸头135推入其下部位置,并确保用于接触的弹性布置和通过吸头135保持工件。如果激活了气动单元,则将克服螺旋弹簧的力将气动活塞向上推,直到其到达相应的止动件。活塞杆137和吸头135相应地朝着气动缸136向上拉回。

图9示出具有真空管线和气动供给管线的工具的支撑梁110的下表面的视图,并且在图10中示出具有真空管线和气动供给的支撑梁110的下表面的平面图。

连接到真空泵的真空管线171进入阀装置170。所述阀装置包括两个3/2向阀。所述阀的出口经由连接管线172、173连接到两个彼此相对的保持臂121、122的真空管线141、142。阀装置170的3/2向阀是气动预控制的,并且为此经由控制管线174、175连接到气动供应管线143、144。对于支撑梁110上的每对保持臂,相应的阀装置170和上述管线是相同的。

如果对气动供给管线143、144之一被加压,则如上所述,这导致活塞杆137与吸头135一起向上运动到非活动位置。由于气动预控制,供应管线143、144中的压力还导致阀装置170的在静止状态下打开的相应3/2向阀相对于通向相应吸头135的真空管线被阻塞。吸头135因此被停用。

图11至图22用于描述根据本公开的用于处理二维工件的方法。因此,图11、12、14、16、19和22示出了根据本公开的系统的平面图,而在图13、15、17、18、20和21中示出了斜视图。

图11示出了处于初始位置的系统的平面图。工具100已经通过操纵装置10沿着纵向轨道4定位在准备单元200外部的初始位置。总共二十个保持臂121、122位于与根据图4的情况类似的中心位置。工件20在准备单元200的准备空间210中被放置为对准的两堆。总共二十个设置单元231、232全部位于它们的最外侧的拉回位置。侧引导元件241.1、241.2、242.1、242.2位于其最外侧的纵向位置中,在设置单元231、232的区域之外。

从该初始位置开始,在第一步中进行工件20轮廓的教导。这在图12的平面图中示出。在所示的构造中,首先将一侧的侧引导元件241.1、241.2移动到两个工件20之间的中心位置。然后,通过高度可调的支撑件将工件20移动至升起位置,以使其穿过由准备单元200的设置单元231、232限定的水平面。然后,将位于中心位置的侧引导元件241.1、241.2沿其纵向轨道243向外移动,将另一侧的侧引导元件242.1、242.2沿其纵向轨道244向内移动,直到所有侧引导元件241.1、241.2、242.1、242.2的侧面都与工件堆之一接触。结果,调整单元231、232向内移动,直到它们的接触件与工件20堆的轮廓接触为止。在这种情况下,接触件的前表面的取向适应于工件20在接触点处的轮廓。在完全缩回位置未与工件20接触的设置单元231.1、231.2、231.5、231.6、231.9、231.10、232.1、232.5、232.6、232.10也再次完全移回。其余设置单元231.3、231.4、231.7、231.8、232.2、232.3、232.4、232.7、232.8、232.9的位置存储在系统控制器中。这样就完成了工件轮廓的教导。

然后将准备单元200的设置单元231、232完全向外移动到它们的拉回位置,并且降低工件20。侧引导元件241.1、241.2、242.1、242.2也移动到其外部静止位置。现在,工具100可以借助于操纵装置10沿着纵向轨道4移动到准备单元200中。工具100沿着纵向轨道4在其纵向位置上并且在其高度方面对齐,使得保持臂121、122的每个纵向轴线与设置单元231、232之一的相应纵向轴线对准。相应的情况在图13的斜视图和图14的平面图中示出。

接下来,将带有接触件的设置单元231、232向内移动直至保持臂121、122的端部。永磁体直接在接触件的前表面后面移动,以使它们起作用并与保持臂121、122的金属接触板139配合(见图8)。随后,释放夹持单元150(参见图6、7)。因此,借助于设置单元231、232,保持臂121、122可以在其纵向方向上在两个方向上自由地移动和定位。在根据图15的斜视图和根据图16的平面图中显示了这种结果。

根据设置单元231、232在早先的教导步骤中的检测位置来进行保持臂121、122的定位。保持臂121、122的吸盘单元的吸头的位置由检测到的位置得出,如下所示,其中支撑梁的中心线与准备单元200的中心线重合。

选择偏移量Δa的值,使得即使在工件轮廓相对于中心线倾斜的情况下,吸头也完全停靠在工件轮廓内。在设置相应的位置之后,激活夹持单元150,从而保持臂121、122的位置被固定。永磁体再次从接触件的前表面向后移动,以使相关的拉力不再作用在保持臂121、122的接触板上。移开设置单元231、232之后的位置的结果如图17所示。

现在已经通过致动气动活塞来抬起已经根据情况1完全定位在内部的保持臂121、122的吸盘单元131、132。如上所述,这也使通向相应吸头的真空管线失效。结果如图18所示。

在根据图19的平面图中,示出了哪个吸盘单元被激活(圆圈)并且哪个吸盘单元被禁用(X)。从图19的详细视图中,突出显示了吸头的位置y和检测到的设置单元的间距x。

现在将一侧的侧引导元件241.1、241.2移回到中心位置。现在可以再次抬起工件20。然后,使所有的侧引导元件241.1、241.2、242.1、242.2沿着各自的纵向轨道243、244朝向工件运动,直到它们在侧面接触为止。然后,使所使用的设置单元231、232向内移动,直到它们与工件20的轮廓接触并且接触件的前表面与轮廓对准。然后重新激活磁铁。设置单元然后用作散开器,并导致每个堆的两个最上面的工件20散开。这防止了第二工件从顶部粘附到最上面的工件,并且因此在各个情况中简化了最上面的工件20的接收。结果情况如图20所示。

现在可以通过工具100的激活的吸盘单元131、132检测到最上面的两个工件20并将它们运走,见图21。在每种情况下,在提起工件20或预定数量的工件之后,将工件堆向上移动直到它们达到接收高度为止,在该高度处,散开器可以可靠地将最上面的工件散开。

基于图11至图22,已经描述了工具的构造以及来自工件堆的单个工件的运输。通常,在这些步骤之后还有其他步骤,在此期间,通过工具固定工件。例如,由工具保持的工件被存放在传送带上,该传送带通向另一个处理站。

本公开不限于所示的实施例。因此,例如,工具可以具有不同的几何形状或不同数量的保持臂和/或不同的保持臂布置。除了可调节的和可禁用的吸头之外,如果假设在中心区域中吸头总是与待处理的工件接触,则可以在工具上例如在中心区域中设置其他不可调节和/或不可禁用的吸头。

可以使用具有凸出的前表面的固定单元来代替包括具有平坦前表面的可枢转接触件的固定单元。

还可以使用电磁体来代替永磁体。这些电磁体可以通过接通和断开电源来激活和/或去激活。

还可以提供纯机械的相互作用来代替设置单元与保持臂的借助于磁体的配合。保持臂例如在释放状态下通过弹簧元件移动到其最大伸出位置,并且由设置单元通过克服弹簧力的机械力的作用推入它们的期望位置,并通过相应夹持单元的装置固定在此处。

因此,设置单元与扩展磁体的组合不是强制性的。在本公开的简化的实施例中,用于设置保持臂位置的装置仅包括两个可移动元件,它们分别可与支撑梁的一侧上的保持臂配合。为了构造工具,将所述工具相继带入保持臂与可移动元件的相互作用位置。对于保持臂的单侧布置,原则上单个可移动元件就足够了。另外,中间解决方案也是可行的,其中,每侧都有多个可移动元件,但是要执行多个步骤来配置整个工具(例如,每种情况每侧分别有5个元件,分两个步骤配置每种情况10个保持臂)。

总而言之,可以看出,本公开提供了一种用于拾取二维工件的工具,该工具可以以简单而快速的方式自动配置并且重量轻。

- 拾取二维工件的工具

- 用于多工位工件拾取的机器人末端工具