一种表面等离激元增强型LED及其制备方法

文献发布时间:2023-06-19 10:38:35

技术领域

本发明涉及LED的技术领域,具体涉及一种表面等离激元增强型LED及其制备方法。

背景技术

LED由于其优异的性能,如:发光稳定,热损耗小,寿命长,被广泛用于交通、军事及日常照明中。特别是白光发光二极管替代传统照明光源,既节能又环保,是各界广泛认可的新一代固态照明电源。作为白光LED的基础,GaN基蓝光LED受到广泛的重视。高效大功率LED,是当前LED研发的重要目标。受限于材料与工艺水平,目前蓝光LED的量子效率还有很大的提升空间。因此,如何提高LED的发光效率,设计制造出高亮度、高效率的LED,具有十分重要的研究与应用价值。

利用金属纳米结构产生的表面等离激元增强LED发光具有巨大的潜力,既可以提高LED的内量子效率,也可以提升LED调制带宽以适用于可见光通信。然而,在LED外延结构中掺入金属纳米结构往往需要中断外延层生长,进行金属纳米层的制备,再将外延生长进行完成,所制备的金属纳米颗粒往往会对外延生长的设备腔室造成污染,并且也增大了工艺的复杂程度。

发明内容

为了克服现有技术的不足,本发明的目的是提供一种表面等离激元增强型LED及其制备方法。本发明通过将金属纳米层制作位于P电极制作之前、外延生长之后,避免了传统结构中断外延生长以沉积金属纳米结构后进一步外延对外延腔室造成金属污染的问题。本发明将嵌入式电极结构与表面等离激元的纳米层结合,使得LED具有较好的性能。本发明还可以通过改变P电极孔的刻蚀深度来改变金属纳米层与量子阱的距离以改善优化其表面等离激元效应。

本发明的目的是通过以下技术方案实现的。

一种表面等离激元增强型LED,包括导电衬底,第一绝缘层,金属P电极,金属纳米层,金属键合层,柱状N电极,第二绝缘层,DBR反射层,p型GaN层,InGaN/GaN多量子阱层,n型GaN层;所述导电衬底上依次形成金属键合层,第二绝缘层,DBR反射层,p型GaN层,InGaN/GaN多量子阱层,n型GaN层;所述金属P电极依次贯穿于导电衬底,金属键合层,第二绝缘层,DBR反射层,直至金属P电极的端部延伸至p型GaN层内部;延伸至p型GaN层内部的金属P电极的一端设有金属纳米层;所述第一绝缘层位于金属P电极的表面,金属P电极的两端无第一绝缘层,第一绝缘层也依次贯穿于导电衬底,金属键合层,第二绝缘层,DBR反射层,至p型GaN层内部;所述柱状N电极依次贯穿于第二绝缘层,DBR反射层,p型GaN层,InGaN/GaN多量子阱层,直至n型GaN层的内部,柱状N电极未穿透n型GaN层;所述柱状N电极的表面设有绝缘层,该绝缘层与第二绝缘层形成整体,所述柱状N电极两端未设有绝缘层(N电极的一端与n型GaN层接触)。

所述柱状N电极的表面设有的绝缘层依次贯穿于DBR反射层,p型GaN层,InGaN/GaN多量子阱层,直至n型GaN层的内部。

所述柱状N电极与导电衬底形成导电通。所述柱状N电极还贯穿于导电衬底和金属键合层,即柱状N电极依次贯穿于导电衬底、金属键合层、第二绝缘层、DBR反射层、p型GaN层、InGaN/GaN多量子阱层、直至n型GaN层的内部。此时贯穿于导电衬底和金属键合层的N电极的表面设有绝缘层,且N电极的下端无绝缘层,下端包括端面和贯穿于导电衬底的部分表面。

金属纳米层位于金属P电极和p型GaN接触界面。金属纳米层部分覆盖p型GaN层。

在界面处,金属纳米层与金属P电极所形成的端面为水平面或齿形。

进一步地,所述金属纳米层位于金属P电极与p型GaN接触界面,可以为Ag纳米柱、Ag纳米盘、Ag纳米颗粒中一种以上。

进一步地,所述金属纳米层的共振波长与LED器件相匹配。

进一步地,所述金属纳米层的直径为50-3000nm、高度为50-500nm。

进一步地,所述金属P电极位于LED芯片底部,其顶部与p型GaN形成欧姆接触,P电极外壁由绝缘介质与N电极分隔。绝缘介质为SiO

结构中绝缘层的材质为SiO

第一绝缘层的材质为SiO

进一步地,所述柱状N电极上表面与n型GaN接触形成欧姆接触。

进一步地,所述导电衬底为SiC衬底或者Si衬底,厚度为50-500μm;所述第一绝缘层和第二绝缘层为SiO2绝缘层,厚度为100-2000nm。

进一步地,所述DBR反射层为SiO

进一步地,所述柱状N电极为Ti、Cr、Ag、Au、Pt中一种以上。所述柱状N电极的高度为2-10μm;所述金属P电极为Cr、Pt、Au中的一种以上。

进一步地,所述金属键合层为Ni、Au、Sn、Ti中的一种以上,厚度为500nm-5μm。

所述N电极的个数≥2。

所述表面等离激元增强型LED的制备方法,包括如下步骤:

(1)取外延衬底,在外延衬底上依次生长缓冲层,n型GaN层,InGaN/GaN多量子阱层,p型GaN层,再制备DBR反射层,得LED外延片;

(2)在步骤(1)所述LED外延片上制备出通孔结构;所述通孔结构依次径向贯穿DBR反射层、p型GaN层及InGaN/GaN多量子阱层,所述通孔结构延伸至n型GaN层内部,得到嵌入式柱状N电极通道;

(3)在DBR反射层的上表面以及通孔结构的内壁上生长第二绝缘层,所述内壁不包括通孔结构底部;

(4)在通孔结构内沉积嵌入式柱状N电极;

(5)在第二绝缘层和柱状N电极端面上沉积金属键合层,获得晶圆;另取导电衬底,在导电衬底上沉积金属键合层;采用金属键合工艺将晶圆与导电衬底通过金属键合层进行键合连接;

(6)通过刻蚀制备金属P电极通道;所述金属P电极通道依次径向贯穿导电衬底、金属键合层、第二绝缘层、DBR反射层、延伸至p型GaN层内部;所述导电衬底采用减薄工艺减薄后进行刻蚀;

(7)在金属P电极通道内壁生长第一绝缘层;金属P电极通道的底部无第一绝缘层;

(8)在金属P电极通道的底部进行金属蒸镀,保护性氛围下,退火处理,获得金属纳米层;

(9)在制备金属纳米层的金属P电极通道内进行P电极金属沉积,得到金属P电极;

(10)最后将外延衬底剥离,并刻蚀掉缓冲层,得到LED芯片。

步骤(2)中,可以采用光刻和ICP刻蚀制备出通孔结构;

步骤(8)中,形成金属纳米层的退火温度500-900℃、退火时间2-5min,通过调节退火温度、退火时间和金属膜厚度,控制金属纳米颗粒的直径在50-800nm;保护性氛围为氮气环境。

步骤(10)中,外延衬底的剥离采用机械减薄、化学抛光、化学腐蚀、激光剥离的方法,缓冲层的剥离采用ICP干法刻蚀。

或者步骤(2)~(5)为:

(2)在DBR反射层上制备第二绝缘层;在第二绝缘层上沉积金属键合层,获得晶圆;另取导电衬底,在导电衬底上沉积金属键合层;采用金属键合工艺将晶圆与导电衬底通过金属键合层进行键合连接;

(3)制备出通孔结构;所述通孔结构依次径向贯穿导电衬底、金属键合层、第二绝缘层、DBR反射层、p型GaN层及InGaN/GaN多量子阱层,所述通孔结构延伸至n型GaN层内部,得到柱状N电极通道;

(4)在通孔结构的内壁上生长绝缘层,所述内壁不包括通孔结构底部,所述通孔结构的开口部分至导电衬底中部分内壁无绝缘层;

(5)在通孔结构内沉积柱状N电极。

与现有技术相比,本发明具有如下优点及有益效果:

本发明提供的表面等离激元增强型LED芯片,利用金属表面等离激元效应可以提高GaN基LED光源量子效率、光输出功率、增强光通信的调制带宽;且金属纳米层的制作位于外延生长之后,避免了以往中断外延层生长而沉积金属,最终对外延腔室造成污染的问题。

附图说明

图1为实施例1中在外延衬底上制备所得外延片的剖视图;100-AlGaN缓冲层,101-外延衬底,102-n型GaN层、103-InGaN/GaN多量子阱层、104-p型GaN层、105-DBR反射层;

图2为实施例1中在外延片上制备柱状N电极的剖视图;100-AlGaN缓冲层,101-外延衬底,102-n型GaN层、103-InGaN/GaN多量子阱层、104-p型GaN层、105-DBR反射层、106-柱状N电极、107-第二绝缘层;

图3为实施例1中在外延片上制作金属纳米层的剖视图;100-AlGaN缓冲层,101-外延衬底,102-n型GaN层、103-InGaN/GaN多量子阱层、104-p型GaN层、105-DBR反射层、106-柱状N电极、107-第二绝缘层、108-金属键合层、109-导电衬底、110-金属纳米层、111-第一绝缘层;

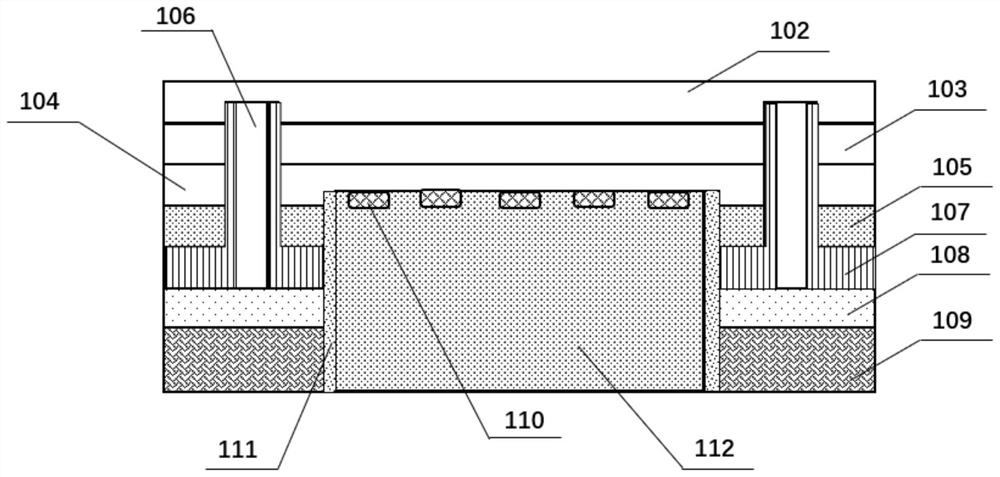

图4为实施例1提供的表面等离激元增强型LED的剖视图;102-n型GaN层、103-InGaN/GaN多量子阱层、104-p型GaN层、105-DBR反射层、106-柱状N电极、107-第二绝缘层、108-金属键合层、109-导电衬底、110-金属纳米层、111-第一绝缘层、112-金属P电极;

图5为实施例1提供的表面等离激元增强型LED的俯视剖视图;106-柱状N电极,110-金属纳米层;

图6为实施例1提供的表面等离激元增强型LED的底部电极图;109-导电衬底、111-第一绝缘层、112-金属P电极;

图7为实施例2提供的表面等离激元增强型LED的剖视图;102-n型GaN层、103-InGaN/GaN多量子阱层、104-p型GaN层、105-DBR反射层、106-柱状N电极、107-第二绝缘层、108-金属键合层、109-导电衬底、110-金属纳米层、111-第一绝缘层、112-金属P电极;

图8为实施例3提供的表面等离激元增强型LED的剖视图;102-n型GaN层、103-InGaN/GaN多量子阱层、104-p型GaN层、105-DBR反射层、106-柱状N电极、107-第二绝缘层、108-金属键合层、109-导电衬底、110-金属纳米层、111-第一绝缘层、112-金属P电极。

具体实施方式

以下结合具体实施例和附图对本发明的具体实施作进一步说明,但本发明的实施不限于此。

实施例1

本实施例提供了一种表面等离激元增强型LED,如图4所示,所述表面等离激元增强型LED包括从下到上依次分布的导电衬底109、金属键合层108、第二绝缘层107、DBR反射层105、p型GaN层104、InGaN/GaN多量子阱层103、n型GaN层102;

所述表面等离激元增强型LED还包括金属P电极112、第一绝缘层111、柱状N电极106;所述金属P电极112依次贯穿于导电衬底109,金属键合层108,第二绝缘层107,DBR反射层105,直至金属P电极的端部延伸至p型GaN层104内部;延伸至p型GaN层内部的金属P电极的一端设有金属纳米层110;所述第一绝缘层111位于金属P电极的表面,金属P电极的两端无第一绝缘层,第一绝缘层111也依次贯穿于导电衬底109,金属键合层108,第二绝缘层107,DBR反射层105,至p型GaN层104内部;所述柱状N电极106依次贯穿于第二绝缘层107,DBR反射层105,p型GaN层104,InGaN/GaN多量子阱层103,直至n型GaN层102的内部,柱状N电极未穿透n型GaN层;所述柱状N电极的表面设有绝缘层,该绝缘层与第二绝缘层形成整体,所述柱状N电极两端未设有绝缘层。

金属纳米层110位于金属P电极112和p型GaN层104接触界面。

所述金属P电极112位于LED芯片底部,其顶部与p型GaN层104形成欧姆接触,P电极112外壁由绝缘介质与N电极106分隔。

所述柱状N电极106上表面与n型GaN层102接触形成欧姆接触。

p型GaN层104的厚度为200nm;InGaN/GaN多量子阱层103为8个周期,厚度为50nm;n型GaN的厚度为3μm;第一绝缘层为1μm厚的SiO

所述DBR反射层105为SiO

导电衬底109为Si衬底,厚度为400μm。

金属P电极112为Cr电极、Pt电极和Au电极组成的复合电极;柱状N电极106为Cr电极与Al电极组合的复合电极。

金属键合层108为Ni/Au,厚度为500nm。

本实施例提供了所述一种表面等离激元增强型LED的制备方法,包括如下步骤:

(1)取外延衬底(SiC衬底),采用MOCVD设备在所述外延衬底101(SiC衬底)上依次生长5um厚的AlGaN缓冲层100、n型GaN层102、InGaN/GaN多量子阱层103和p型GaN层104,继续使用PECVD(等离子体增强化学的气相沉积法)在p型GaN层104上沉积DBR反射层105,得LED外延片;在外延衬底上制备LED外延片的剖视图如图1所示,所述外延片由下至上依次包括外延衬底101、AlGaN缓冲层100、n型GaN层102、InGaN/GaN多量子阱层103、p型GaN层104和DBR反射层105;

(2)在LED外延片上制备出多个依次贯穿DBR反射层105、p型GaN层104、InGaN/GaN多量子阱发光层103并延伸至n型GaN层102内部的孔结构,得嵌入式柱状N电极通道;

(3)在DBR反射层105的上表面以及通孔结构的内壁上用PECVD生长第二绝缘层107,使其完全覆盖DBR反射层105、通孔结构内壁和底部,再通过选择性酸腐去除通孔结构底部的第二绝缘层107,暴露出通孔结构的孔底;

(4)在通孔结构内沉积n电极,形成嵌入式柱状N电极106;在外延片上制备柱状N电极的剖视图如图2所示;

(5)采用电子束蒸发设备在第二绝缘层107以及柱状N电极108顶端沉积金属键合层,另取一导电Si衬底109沉积金属键合层。通过金属键合工艺将两种晶圆片键合连接,键合过程中从第二晶圆的转移导电衬底109的中心处开始施加压力,并逐渐向边缘拓展,达到键合压力2MPa后,在300℃温度下键合2h,随后退火,取出后送入退火炉,200℃下保温30min,预键合的晶圆间形成牢固的键合;

(6)采用减薄工艺将转移导电衬底减薄后进行ICP刻蚀,得到金属P电极通道;

(7)在金属P电极通道内采用PECVD生长位于通道内壁及底部的第一绝缘层,之后选用酸腐蚀掉底部的绝缘层得到第一绝缘层111;

(8)在通孔结构内沉积金属Ag,采用快速退火炉进行高温快速热处理,在高温高纯度氮气环境下进行退火,退火温度550℃,氮气环境,退火时间80秒,形成Ag金属纳米颗粒110,此时金属纳米颗粒与量子阱的距离较近,能够满足表面等离激元近场耦合要求;在外延片上制作金属纳米层的剖视图如图3所示;

(9)在金属P电极通孔内沉积金属,得到金属P电极;

(10)将所述双衬底LED外延片的外延衬底经过机械研磨再采用激光剥离衬底至外延衬底101消失为止,再采用ICP刻蚀去除AlGaN缓冲层,暴露出n型GaN层102,最终得到表面等离激元增强型LED。

图1为实施例1中在外延衬底上制备所得外延片的剖视图;图2为实施例1中在外延片上制备柱状N电极的剖视图;图3为实施例1中在外延片上制作金属纳米层的剖视图;图4为实施例1提供的表面等离激元增强型LED的剖视图;图5为实施例1提供的表面等离激元增强型LED的俯视剖视图;图6为实施例1提供的表面等离激元增强型LED的底部电极图。

实施例2

本实施例提供了一种LED芯片(LED-2),与实施例1的区别主要体现在柱状N电极的制作过程不同,该实施例在于将未进行光刻刻蚀N型孔、N电极沉积的第一晶圆与第二晶圆键合后,再通过光刻刻蚀等工艺制作出N电极的柱状电极孔,之后通过PECVD生长绝缘层在N电极孔的内部,生长过程中顶部留有一段内壁不被SiO

与实施例1具体不同的是步骤(2)~(5):

(2)在DBR反射层上制备第二绝缘层;在第二绝缘层上沉积金属键合层,获得晶圆;另取导电衬底,在导电衬底上沉积金属键合层;采用金属键合工艺将晶圆与导电衬底通过金属键合层进行键合连接;

(3)制备出通孔结构;所述通孔结构依次径向贯穿导电衬底、金属键合层、第二绝缘层、DBR反射层、p型GaN层及InGaN/GaN多量子阱层,所述通孔结构延伸至n型GaN层内部,得到柱状N电极通道;

(4)在通孔结构的内壁上生长绝缘层,所述内壁不包括通孔结构底部,所述通孔结构的开口部分至导电衬底中部分内壁无绝缘层;

(5)在通孔结构内沉积柱状N电极。

其他结构方法均与实施例1完全一致。

图7为实施例2提供的表面等离激元增强型LED的剖视图。

本实施例中表面等离激元增强型LED,包括导电衬底109,第一绝缘层111、金属P电极112、金属纳米层110、金属键合层108、柱状N电极106、第二绝缘层107、DBR反射层105、p型GaN层104、InGaN/GaN多量子阱层103、n型GaN层102;所述导电衬底109上依次形成金属键合层108,第二绝缘层107,DBR反射层105,p型GaN层104,InGaN/GaN多量子阱层103,n型GaN层102;所述金属P电极112依次贯穿于导电衬底109,金属键合层108,第二绝缘层107,DBR反射层105,直至金属P电极112的端部延伸至p型GaN层104内部;延伸至p型GaN层内部的金属P电极的一端设有金属纳米层110;所述第一绝缘层111位于金属P电极112的表面,金属P电极的两端无第一绝缘层,第一绝缘层111也依次贯穿于导电衬底109,金属键合层108,第二绝缘层107,DBR反射层105,至p型GaN层104内部;所述柱状N电极106依次贯穿于第二绝缘层107,DBR反射层105,p型GaN层104,InGaN/GaN多量子阱层103,直至n型GaN层102的内部,柱状N电极106未穿透n型GaN层102;所述柱状N电极106的表面设有绝缘层,该绝缘层与第二绝缘层形成整体,所述柱状N电极106两端未设有绝缘层。

所述柱状N电极106的表面设有的绝缘层依次贯穿于DBR反射层105,p型GaN层104,InGaN/GaN多量子阱层103,直至n型GaN层102的内部。

所述柱状N电极与导电衬底形成导电通。所述柱状N电极106还贯穿于导电衬底109和金属键合层108,即柱状N电极106依次贯穿于导电衬底106、金属键合层108、第二绝缘层107、DBR反射层105、p型GaN层104、InGaN/GaN多量子阱层103、直至n型GaN层102的内部。此时贯穿于导电衬底和金属键合层的N电极的表面设有绝缘层,且N电极的下端无绝缘层,下端包括端面和贯穿于导电衬底的部分表面。

实施例3

本实施例提供了一种LED芯片(LED-3),与实施例1的区别主要体现在P电极通道制作时其底部为梯形结构或齿形,可以改变p型GaN的刻蚀深度以及金属纳米结构距离多量子敬的耦合距离,从而对光电性能产生影响。其他结构方法均与实施例1完全一致。

图8为实施例3提供的表面等离激元增强型LED的剖视图。

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

- 一种表面等离激元增强型LED及其制备方法

- 一种表面等离激元增强型钛酸锶光催化剂的制备方法