一种鲜奶及其制备工艺

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于鲜奶制备技术领域,具体涉及一种鲜奶及其制备工艺。

背景技术

鲜奶营养丰富,含有丰富的蛋白质、脂肪、维生素、矿物质等多种营养成分和多种免疫活性因子,被誉为“白色血液”,是人类膳食的重要组成部分。鲜奶生产的基本工艺包括原料乳的收集、运输、收购、贮藏、净乳、标准化、均质、杀菌、冷却和灌装等过程。目前,常见的杀菌工艺主要为加热杀菌,即对鲜奶进行热处理。

根据热处理工艺参数的不同,目前国内市场上出售的鲜奶分为巴氏杀菌乳、灭菌乳,前者是对新鲜原料乳进行高温短时杀菌(即HTST,一般为75℃,15s),后者是对原料乳进行高温瞬时杀菌(即UHT,一般为120~137℃,4~17s)所得。通过巴氏杀菌处理获得的鲜奶产品保质期短,一般为低温下2~7天,易腐败,需要低温储存、运输和销售,影响消费者对产品的方便饮用,同时也导致产品销售半径小,生产班次多,出入库频繁,库存清单多,库存压力大。超高温产品能显著地延长了牛乳的保质期,一般为常温下1个月~8个月,但是过高的处理温度对于产品的营养成分、活性物质以及口感风味有很大的影响,如部分蛋白变性、因内部生化反应所产生的褐变、蒸煮味等。

总而言之,热杀菌方式引起的牛乳成分、风味的不良变化以及营养价值降低和其他活性成分的丧失,是目前牛乳加工中亟待解决的问题。

发明内容

为此,本发明所要解决的是现有鲜奶活性成分易损伤、稳定性不好的缺陷,从而提供一种鲜奶及其制备工艺。

为解决上述技术问题,本发明采用的技术方案如下:

本发明所提供的鲜奶的制备工艺,包括如下步骤:

对生乳进行均质,得到第一料液;

对所述第一料液进行紫外杀菌,得到第二料液;

对所述第二料液进行超高压杀菌,制得鲜奶。

进一步地,所述超高压杀菌包括将所述第二料液先于140-160Mpa下超高压杀菌4-6min,再于370-390Mpa下超高压杀菌18-22min。

优选地,所述超高压杀菌如此循环至少两次。

进一步地,在所述均质之后,所述紫外杀菌之前,还包括将所述第一料液于3000~6000r/min、2℃-10℃下离心除菌的步骤。

进一步地,在所述离心杀菌之后,所述紫外杀菌之前,还包括将所述第一料液于72-76℃下巴氏杀菌12-17s,再将第一料液冷却至2-40℃;或者,

在所述离心杀菌之后,所述紫外杀菌之前,还包括将所述第一料液于63-65℃下巴氏杀菌28-32min,再将第一料液冷却至2-40℃;或者,

在所述离心杀菌之后,所述紫外杀菌之前,还包括将所述第一料液于80-85℃下巴氏杀菌10-15s,再将第一料液冷却至2-40℃。

进一步地,在所述均质之后,所述紫外杀菌之前,还包括将所述第一料液于72-76℃下巴氏杀菌12-17s,再将第一料液冷却至2-40℃;或者,

在所述离心杀菌之后,所述紫外杀菌之前,还包括将所述第一料液于63-65℃下巴氏杀菌28-32min,再将第一料液冷却至2-40℃;或者,

在所述离心杀菌之后,所述紫外杀菌之前,还包括将所述第一料液于80-85℃下巴氏杀菌10-15s,再将第一料液冷却至2-40℃。

进一步地,所述均质的均质压力为120Bar-300 Bar、均质温度为2℃-65℃。例如均质温度可为2℃-40℃、35℃-65℃。

进一步地,所述紫外杀菌的温度为2-50℃,紫外照射剂量为500J/L-2000J/L。

进一步地,在所述紫外杀菌过程中,所述第一料液的通过厚度为0.3mm-8mm。

优选地,所述紫外杀菌的温度为2-10℃,紫外照射剂量为500J/L-1500J/L;

在所述紫外杀菌过程中,所述第二料液的通过厚度为0.3mm-3mm。

进一步地,在所述均质之前,还包括对所述生乳进行净乳的步骤;

还包括对所述鲜奶进行灌装并于2℃-6℃下冷藏的步骤。

进一步地,所述生乳为生牛乳,所述生牛乳中细菌数≤20万cfu/g,体细胞数≤100万个/g。

优选地,所述生牛乳中细菌数≤10万cfu/g,体细胞数≤5万个/g;

生牛乳中其他要求符合GB19301食品安全国家标准《生牛乳》。

需要说明的是,所述超高压杀菌之前,将第二料液灌装到瓶中或者袋中密封,灌装过程中第二料液(即牛乳料液)温度为2℃-40℃,灌装后的第二料液再进行超高压杀菌。

此外,本发明还提供了上述制备工艺制得的鲜奶。

在本发明中,鲜奶为牛奶、羊奶、马奶等。

与现有技术相比,本发明具有如下有益效果:

(1)本发明所提供的鲜奶的制备工艺,发明人首创性地对生乳依次进行均质、紫外杀菌和超高压杀菌,首先通过均质使第一料液中的脂肪球粒径降低,再配合紫外杀菌和超高压杀菌,最终降低了鲜奶这种非透明流体中的糠氨酸、乳铁蛋白、β-乳球蛋白和IgG等活性成分的损失,保证了鲜奶的稳定性;同时,均质、紫外杀菌和超高压杀菌三步配合,提高了杀菌,特别是紫外杀菌的效果。

(2)本发明所提供的鲜奶的制备工艺,在超高压杀菌过程中,先将第二料液于140-160Mpa下超高压杀菌4-6min,再于370-390Mpa下超高压杀菌18-22min,通过阶段性超高压杀菌方式能提高杀菌效果,同时,保证鲜奶的稳定性。

(3)本发明所提供的鲜奶的制备工艺,优化了紫外杀菌的温度和紫外照射剂量和紫外杀菌过程中第二料液的通过厚度,有助于提高紫外杀菌的杀菌效果;通过优化离心除菌的离心转速和离心温度,提高了离心杀菌的效果,并有助于保留鲜奶中的活性成分。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

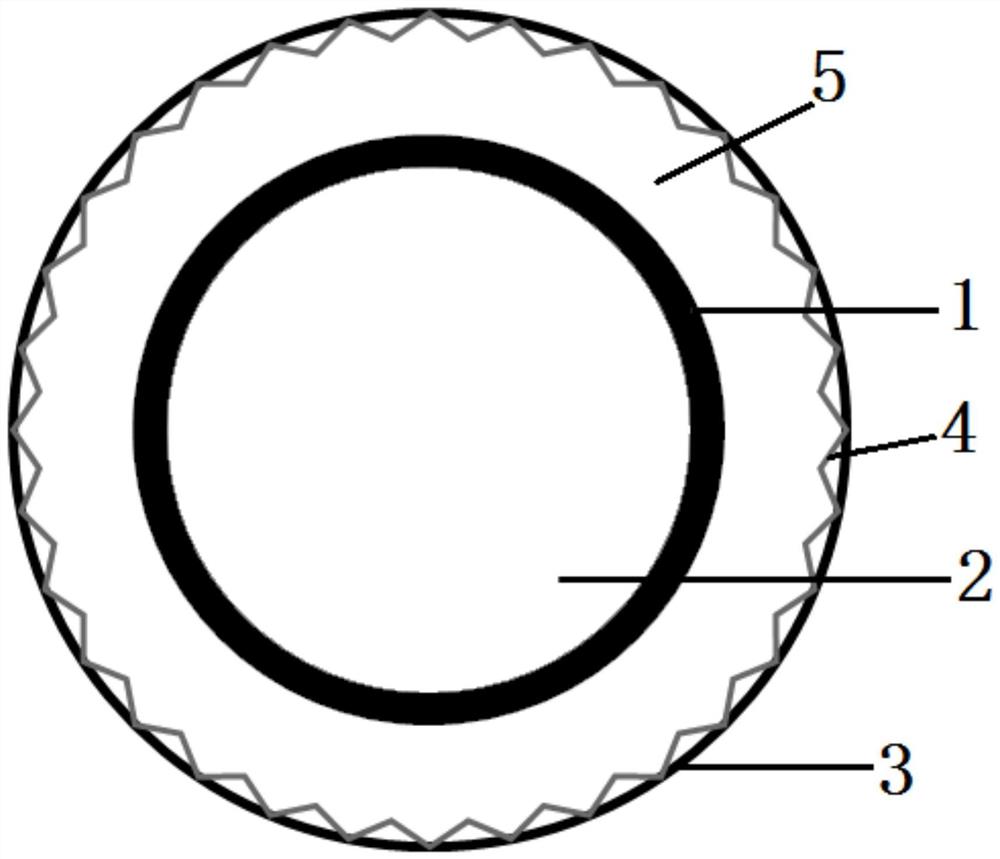

图1为本发明实施例中紫外灯管与不锈钢管道结构横截面图;

1-石英套管;2-紫外灯管;3-不锈钢管;4-波纹板;5-流道。

具体实施方式

下面对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明中在进行紫外杀菌时,采用的紫外杀菌装置的构造如图1所示,该紫外杀菌装置包括紫外灯管2、套设于紫外灯管2外的石英套管1、套设于石英套管1外的不锈钢管3;

在不锈钢管3内壁上设置波纹板4,波纹板4与石英套管1的间隙形成料液流通的流道5,不锈钢管3内壁与石英套管1的间隙的夹层厚度为0.3mm-8mm,优选为0.3mm-3mm,从而保证第二料液的通过厚度为0.3mm-8mm。

本发明中所用物料:生产所需原料生牛乳为大型牧场生产,生牛乳中细菌数≤20万cfu/g,体细胞数≤100万个/g;优选地生牛乳中细菌数≤10万cfu/g,体细胞数≤5万个/g,其他要求符合GB19301食品安全国家标准《生牛乳》;色泽:自然的乳白色或乳黄色,色泽柔和,无异常;滋味和气味:具有先牛乳的自然香气,醇厚均一,无异味或杂味;组织状态:均匀,无分成,无沉淀等不良状态。

所用设备:净乳机、均质机、离心除菌机、紫外杀菌机、灌装机。

实施例1

本实施例提供了一种鲜奶的制备工艺,包括如下步骤:

(1)生牛乳的选用:选用的生牛乳中细菌数≤10万cfu/g,体细胞数≤5万个/g,其他要求符合GB19301食品安全国家标准《生牛乳》,并于4℃下冷藏;

(2)生牛乳的均质:生牛乳经净乳机净乳后,将净乳后的生牛乳经均质机进行均质,均质压力为250Bar,均质温度为6℃,此处净乳为常规预处理过程,是指去除产品中的机械杂质、尘埃、细胞碎片等,有效控制鲜奶洁净程度的过程,所述的净乳在净乳机中进行;

(3)紫外杀菌:对均质后的生牛乳进行紫外杀菌,使均质后的生牛乳通过石英套管与不锈钢管内壁间的流道5,石英套管1与不锈钢管3内壁的夹层厚度为1mm,从而保证在紫外杀菌过程中生牛乳通过厚度为1mm,同时生牛乳的温度为4℃,紫外照射剂量为1000J/L;

(4)超高压杀菌:将紫外杀菌后的生牛乳灌装到瓶中或者袋中密封,灌装过程中牛乳料液温度为25℃,灌装后的牛乳产品进行超高压杀菌,先将牛乳产品于150Mpa下超高压杀菌5min,再于380Mpa下超高压杀菌20min,如此循环两次结束,制得牛奶鲜奶,4℃冷库保存。

实施例2

本实施例提供了一种鲜奶的制备工艺,包括如下步骤:

(1)生牛乳的选用:选用的生牛乳中细菌数≤10万cfu/g,体细胞数≤5万个/g,其他要求符合GB19301食品安全国家标准《生牛乳》,并于4℃下冷藏;

(2)生牛乳的均质:生牛乳经净乳机净乳后,将净乳后的生牛乳经均质机进行均质,均质压力为120Bar,均质温度为40℃,此处净乳为常规预处理过程,是指去除产品中的机械杂质、尘埃、细胞碎片等,有效控制鲜奶洁净程度的过程,所述的净乳在净乳机中进行;

(3)紫外杀菌:对均质后的生牛乳进行紫外杀菌,使均质后的生牛乳通过石英套管与不锈钢管内壁间的流道5,石英套管1与不锈钢管3内壁的夹层厚度为0.3mm,从而保证在紫外杀菌过程中生牛乳通过厚度为0.3mm,同时生牛乳的温度为10℃,紫外照射剂量为500J/L;

(4)超高压杀菌:将紫外杀菌后的生牛乳灌装到瓶中或者袋中密封,灌装过程中牛乳料液温度为2℃,灌装后的牛乳产品进行超高压杀菌,先将牛乳产品于160Mpa下超高压杀菌4min,再于370Mpa下超高压杀菌22min,如此循环两次结束,制得牛奶鲜奶,4℃冷库保存。

实施例3

本实施例提供了一种鲜奶的制备工艺,包括如下步骤:

(1)生牛乳的选用:选用的生牛乳中细菌数≤10万cfu/g,体细胞数≤5万个/g,其他要求符合GB19301食品安全国家标准《生牛乳》,并于4℃下冷藏;

(2)生牛乳的均质:生牛乳经净乳机净乳后,将净乳后的生牛乳经均质机进行均质,均质压力为300Bar,均质温度为2℃,此处净乳为常规预处理过程,是指去除产品中的机械杂质、尘埃、细胞碎片等,有效控制鲜奶洁净程度的过程,所述的净乳在净乳机中进行;

(3)紫外杀菌:对均质后的生牛乳进行紫外杀菌,使均质后的生牛乳通过石英套管与不锈钢管内壁间的流道5,石英套管1与不锈钢管3内壁的夹层厚度为8mm,从而保证在紫外杀菌过程中生牛乳通过厚度为8mm,同时生牛乳的温度为2℃,紫外照射剂量为2000J/L;

(4)超高压杀菌:将紫外杀菌后的生牛乳灌装到瓶中或者袋中密封,灌装过程中牛乳料液温度为40℃,灌装后的牛乳产品进行超高压杀菌,先将牛乳产品于140Mpa下超高压杀菌6min,再390Mpa下超高压杀菌18min,如此循环两次结束,制得牛奶鲜奶,4℃冷库保存。

实施例4

本实施例提供了一种鲜奶的制备工艺,包括如下步骤:

(1)生牛乳的选用:选用的生牛乳中细菌数≤10万cfu/g,体细胞数≤5万个/g,其他要求符合GB19301食品安全国家标准《生牛乳》,并于4℃下冷藏;

(2)生牛乳的均质:生牛乳经净乳机净乳后,将净乳后的生牛乳经均质机进行均质,均质压力为250Bar,均质温度为6℃,此处净乳为常规预处理过程,是指去除产品中的机械杂质、尘埃、细胞碎片等,有效控制鲜奶洁净程度的过程,所述的净乳在净乳机中进行;

(3)离心除菌:将均质后的生牛乳通过离心除菌机进行除菌,离心转速3000r/min,离心温度10℃,此处净乳为常规预处理过程,是指去除产品中的机械杂质、尘埃、细胞碎片等,有效控制鲜奶洁净程度的过程,所述的净乳在净乳机中进行;

(4)紫外杀菌:对离心除菌后的生牛乳进行紫外杀菌,使离心除菌后的生牛乳通过石英套管与不锈钢管内壁间的流道5,石英套管1与不锈钢管3内壁的夹层厚度为2mm,从而保证在紫外杀菌过程中生牛乳通过厚度为2mm,同时生牛乳的温度为6℃,紫外照射剂量为1500J/L;

(5)超高压杀菌:将紫外杀菌后的生牛乳灌装到瓶中或者袋中密封,灌装过程中牛乳料液温度为22℃,灌装后的牛乳产品进行超高压杀菌,先将牛乳产品于155Mpa下超高压杀菌4.5min,再于376Mpa下超高压杀菌21min,如此循环两次结束,制得牛奶鲜奶,6℃冷库保存。

实施例5

本实施例提供了一种鲜奶的制备工艺,包括如下步骤:

(1)生牛乳的选用:选用的生牛乳中细菌数≤10万cfu/g,体细胞数≤5万个/g,其他要求符合GB19301食品安全国家标准《生牛乳》,并于2℃下冷藏;

(2)生牛乳的均质:生牛乳经净乳机净乳后,将净乳后的生牛乳经均质机进行均质,均质压力为200Bar,均质温度为18℃,此处净乳为常规预处理过程,是指去除产品中的机械杂质、尘埃、细胞碎片等,有效控制鲜奶洁净程度的过程,所述的净乳在净乳机中进行;

(3)离心除菌:将均质后的生牛乳通过离心除菌机进行除菌,离心转速6000r/min,离心温度2℃,此处净乳为常规预处理过程,是指去除产品中的机械杂质、尘埃、细胞碎片等,有效控制鲜奶洁净程度的过程,所述的净乳在净乳机中进行;

(4)紫外杀菌:对离心除菌后的生牛乳进行紫外杀菌,使离心除菌后的生牛乳通过石英套管与不锈钢管内壁间的流道5,石英套管1与不锈钢管3内壁的夹层厚度为4mm,从而保证在紫外杀菌过程中生牛乳通过厚度为4mm,同时生牛乳的温度为8℃,紫外照射剂量为1300J/L;

(5)超高压杀菌:将紫外杀菌后的生牛乳灌装到瓶中或者袋中密封,灌装过程中牛乳料液温度为30℃,灌装后的牛乳产品进行超高压杀菌,先将牛乳产品于145Mpa下超高压杀菌5.5min,再于385Mpa下超高压杀菌19min,如此循环两次结束,制得牛奶鲜奶,3℃冷库保存。

实施例6

本实施例提供了一种鲜奶的制备工艺,包括如下步骤:

(1)生牛乳的选用:选用的生牛乳中细菌数≤10万cfu/g,体细胞数≤5万个/g,其他要求符合GB19301食品安全国家标准《生牛乳》,并于4℃下冷藏;

(2)生牛乳的均质:生牛乳经净乳机净乳后,将净乳后的生牛乳经均质机进行均质,均质压力为250Bar,均质温度为55℃,此处净乳为常规预处理过程,是指去除产品中的机械杂质、尘埃、细胞碎片等,有效控制鲜奶洁净程度的过程,所述的净乳在净乳机中进行;

(3)离心除菌:将均质后的生牛乳通过离心除菌机进行除菌,离心转速3000r/min,离心温度10℃,此处净乳为常规预处理过程,是指去除产品中的机械杂质、尘埃、细胞碎片等,有效控制鲜奶洁净程度的过程,所述的净乳在净乳机中进行;

(4)巴式杀菌:将离心除菌后的生牛乳于74℃下巴氏杀菌15s,再将离心除菌后的生牛乳冷却至18℃;

(5)紫外杀菌:对巴式杀菌后的生牛乳进行紫外杀菌,使巴式杀菌后的生牛乳通过石英套管与不锈钢管内壁间的流道5,石英套管1与不锈钢管3内壁的夹层厚度为2mm,从而保证在紫外杀菌过程中生牛乳通过厚度为2mm,同时生牛乳的温度为6℃,紫外照射剂量为1500J/L;

(6)超高压杀菌:将紫外杀菌后的生牛乳灌装到瓶中或者袋中密封,灌装过程中牛乳料液温度为22℃,灌装后的牛乳产品进行超高压杀菌,先将牛乳产品于155Mpa下超高压杀菌4.5min,再于376Mpa下超高压杀菌21min,如此循环两次结束,制得牛奶鲜奶,6℃冷库保存。

实施例7

本实施例提供了一种鲜奶的制备工艺,包括如下步骤:

(1)生牛乳的选用:选用的生牛乳中细菌数≤10万cfu/g,体细胞数≤5万个/g,其他要求符合GB19301食品安全国家标准《生牛乳》,并于2℃下冷藏;

(2)生牛乳的均质:生牛乳经净乳机净乳后,将净乳后的生牛乳经均质机进行均质,均质压力为200Bar,均质温度为65℃,此处净乳为常规预处理过程,是指去除产品中的机械杂质、尘埃、细胞碎片等,有效控制鲜奶洁净程度的过程,所述的净乳在净乳机中进行;

(3)离心除菌:将均质后的生牛乳通过离心除菌机进行除菌,离心转速6000r/min,离心温度2℃,此处净乳为常规预处理过程,是指去除产品中的机械杂质、尘埃、细胞碎片等,有效控制鲜奶洁净程度的过程,所述的净乳在净乳机中进行;

(4)巴式杀菌:将离心除菌后的生牛乳于64℃下巴氏杀菌30min,再将离心除菌后的生牛乳冷却至25℃;

(5)紫外杀菌:对巴式杀菌后的生牛乳进行紫外杀菌,使巴式杀菌后的生牛乳通过石英套管与不锈钢管内壁间的流道5,石英套管1与不锈钢管3内壁的夹层厚度为4mm,从而保证在紫外杀菌过程中生牛乳通过厚度为4mm,同时生牛乳的温度为8℃,紫外照射剂量为1300J/L;

(6)超高压杀菌:将紫外杀菌后的生牛乳灌装到瓶中或者袋中密封,灌装过程中牛乳料液温度为30℃,灌装后的牛乳产品进行超高压杀菌,先将牛乳产品于145Mpa下超高压杀菌5.5min,再于385Mpa下超高压杀菌19min,如此循环两次结束,制得牛奶鲜奶,3℃冷库保存。

实施例8

本实施例提供了一种鲜奶的制备工艺,包括如下步骤:

(1)生牛乳的选用:选用的生牛乳中细菌数≤10万cfu/g,体细胞数≤5万个/g,其他要求符合GB19301食品安全国家标准《生牛乳》,并于4℃下冷藏;

(2)生牛乳的均质:生牛乳经净乳机净乳后,将净乳后的生牛乳经均质机进行均质,均质压力为250Bar,均质温度为35℃,此处净乳为常规预处理过程,是指去除产品中的机械杂质、尘埃、细胞碎片等,有效控制鲜奶洁净程度的过程,所述的净乳在净乳机中进行;

(3)巴式杀菌:将均质后的生牛乳于82℃下巴氏杀菌12s,再将巴式杀菌后的生牛乳冷却至12℃;

(4)紫外杀菌:对巴式杀菌后的生牛乳进行紫外杀菌,使巴式杀菌后的生牛乳通过石英套管与不锈钢管内壁间的流道5,石英套管1与不锈钢管3内壁的夹层厚度为1mm,从而保证在紫外杀菌过程中生牛乳通过厚度为1mm,同时生牛乳的温度为4℃,紫外照射剂量为1000J/L;

(5)超高压杀菌:将紫外杀菌后的生牛乳灌装到瓶中或者袋中密封,灌装过程中牛乳料液温度为25℃,灌装后的牛乳产品进行超高压杀菌,先将牛乳产品于150Mpa下超高压杀菌5min,再于380Mpa下超高压杀菌20min,如此循环两次结束,制得牛奶鲜奶,4℃冷库保存。

试验例1

选用的实施例1-8的生牛乳中细菌总数均为53000cfu/g,据此对上述各实施例1-8中制得的鲜奶中细菌总数进行测定,相应的测定结果如下表1:

表1

试验例2

选用的实施例1-8的生牛乳中糠氨酸的含量为4.5mg/100g、碱性磷酸酶为阳性、乳铁蛋白为150.7mg/L、β-乳球蛋白为3399.5mg/L、IgG为5.26×10

表2

试验例3

对上述各实施例1-8中制得的鲜奶中进行稳定性和货架期测试,相应的测定结果如下表3:

表3

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种鲜奶及其制备工艺

- 一种红豆鲜奶包的制备工艺