包括涂层的密封件及其形成方法

文献发布时间:2023-06-19 12:10:19

技术领域

本公开总体上涉及包括涂层的密封件及其形成方法,并且特别地涉及包括涂层的热塑性密封件及其形成方法。

背景技术

聚合物密封件已经用于各种行业中。与标准弹性体相比,高性能聚合物具有更高的化学相容性、温度稳定性和机械阻力。由高性能聚合物形成的密封件可用于从低温至+650°F的温度范围内,并且可承受高载荷和高压。

填充有PTFE的聚合物以其磨耗特性和低摩擦性而非常适用于各种应用中。但是,填充有PTFE的高性能聚合物(诸如填充有PTFE的PEEK)可能难以与典型的热焊接工艺结合使用,该工艺通常用于形成大直径密封件(例如,具有至少600mm的直径),因为大直径密封件很难使用模塑技术制成。具体地,与未经填充的PEEK相比,填充有PTFE的PEEK的焊接部分通常表现出下降的断裂伸长率。这使得此类填充有PTFE的高性能聚合物不太适用于诸如大直径密封件等应用。

本行业持续需要具有改善的特性和性能的密封件。

附图说明

实施例以举例的方式示出,并且不受附图的限制。

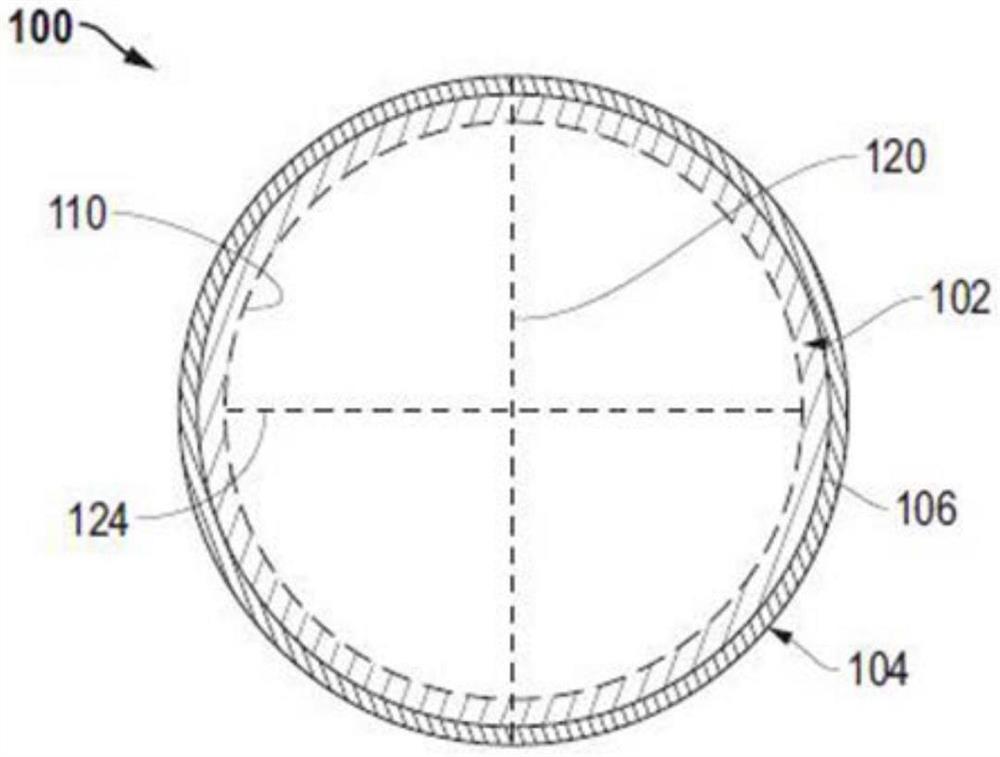

图1A包括根据一个实施例的密封件的平面图的图示。

图1B包括图1A中示出的密封件的横截面的图示。

图1C包括根据一个实施例的密封件的横截面的另一图示。

图2包括根据一个实施例的密封件的横截面的图示。

图3包括根据另一实施例的密封件的横截面的图示。

图4包括根据另一实施例的密封件的图示。

图5包括示出根据一个实施例的用于形成密封件的方法的流程图。

图6包括示出用于形成密封件主体的方法的流程图。

图7包括根据另一实施例的密封件的图示。

本领域的技术人员应当认识到,为简单和清楚起见,图中示出的各元件并不一定按比例绘制。例如,图中一些元件的尺寸可相对于其他元件进行放大,以帮助增进对本发明实施例的理解。

具体实施方式

提供结合附图的以下描述以帮助理解本文所公开的教导内容。以下论述将集中于本教导内容的具体实施方式和实施例。提供该重点是为了帮助描述教导内容,并且不应该被解释为是对本教导内容的范围或适用性的限制。然而,其他实施例可基于本专利申请中所公开的教导内容而使用。

术语“由……构成”、“包括”、“包含”、“具有”、“有”或它们的任何其他变型旨在涵盖非排他性的包含之意。例如,包含特征列表的方法、制品或装置不一定仅限于那些特征,而是可以包括未明确列出的或这种方法、制品或装置固有的其他特征。另外,除非另有明确说明,否则“或”是指包括性的“或”而非排他性的“或”。例如,以下任何一项均可满足条件A或B:A为真(或存在的)而B为假(或不存在的)、A为假(或不存在的)而B为真(或存在的),以及A和B两者都为真(或存在的)。

而且,使用“一个”或“一种”来描述本文所述的元件和组分。这样做仅是为了方便并且给出本发明范围的一般性意义。除非很明显地另指他意,否则这种描述应被理解为包括一个、至少一个,或单数也包括复数,或反之亦然。例如,当在本文描述单个实施例时,可使用多于一个实施例来代替单个实施例。类似地,在本文描述了多于一个实施例的情况下,单个实施例可以取代多于一个实施例。

除非另有定义,否则本文使用的所有技术术语和科技术语都与本发明所属领域的普通技术人员通常理解的含义相同。材料、方法和实例仅是说明性的而非限制性的。关于未描述的有关特定材料和加工方法的某些详细信息的方面,此类详细信息可以包括常规方法,其可以在制造领域的参考书及其他来源中找到。

实施例涉及包括密封件主体以及覆盖该密封件主体的至少一部分的涂层的密封件。该密封件主体可包括高性能聚合物,并且该涂层可包括含氟聚合物。与由高效聚合物或填充有PTFE的高性能聚合物形成的常规密封件相比,该密封件可具有改善的机械特性(诸如拉伸强度和断裂伸长率)以及摩擦学特性(诸如摩擦系数和耐磨性)。进一步的实施例涉及一种形成包括覆盖密封件主体的至少一部分的涂层的密封件的方法。在一个实施例中,该方法可包括处理密封件主体的表面的至少一部分以及在经过处理的表面部分上形成涂层。该方法可允许形成具有改善的特性和性能的密封件。

本文的实施例所述的密封件可用于各种行业(诸如石油和天然气、农业机械、汽车、发电厂、航空航天等)中并且适用于各种应用(包括泵和压缩机、分配设备、计量仪器、旋转接头、致动器、推进装置或阀门)。密封件可具有不同的形状以适应各种应用。在一个实例中,密封件可包括环形密封件,诸如在特定实例中,包括大直径密封环、支承环、U形杯密封件、唇形密封件或剖分式密封件。

在一个实施例中,密封件可包括密封件主体以及覆盖该密封件主体的表面的至少一部分的涂层。图1A包括示例性密封件100的图示,该示例性密封件包括密封件主体102和涂层104。在一个方面,涂层104可设置在密封件主体102的外表面的至少一部分上。例如,如图1A和1B所示,外周表面106经涂覆并且邻接涂层104,并且内表面110未经涂覆。外周表面106可限定密封件主体102的外圆周,并且密封件主体102可具有外径120。密封件主体120还可包括由内表面110和内径124限定的内圆周。

参考图1B,示出密封件100的剖视图。密封件主体120可具有在内表面110与外周表面106之间延伸的径向厚度122。相对的面114和112(如图1B所示)为密封件主体102的上外表面和下外表面,并且未被涂层104覆盖。替代性地,在另一实例中,如图1C所示,涂层104可设置在所有3个外表面上,这些外表面包括密封件主体102的外周表面106以及上表面114和下表面116。

在另一方面,涂层104可覆盖密封件主体的整个表面。参考图2,示出示例性密封件200的横截面。涂层204设置在密封件主体202的整个表面上。

在一个实施例中,密封件主体(例如,图1A至1C中所示的102或图2中所示的202)可包含一种高性能聚合物。高性能聚合物的实例可包括高性能热塑性材料。在另一实例中,高性能聚合物可具有至少0.1GPa或至少0.2GPa的杨氏模量。在进一步实例中,高性能聚合物可包括聚芳基酮、聚酰亚胺、脂肪族和芳香族聚酰胺(PA或PPA)、聚酯、聚醚酰亚胺(PEI)、聚酰胺酰亚胺(PAI)液晶聚合物(LCP)、聚苯并咪唑(PBI)、超高分子量聚乙烯(UHMWPE)、聚砜类(PPS、PES、PPSU、PESU)、聚四氟乙烯全氟醚(PFA)、聚三氟氯乙烯(PCTFE)、聚乙烯-四氟乙烯(ETFE)、聚偏二氟乙烯(PVDF)、聚氟乙烯(PVF)、聚偏二氟乙烯-六氟丙烯(VF2-HFP)、聚酮(PK)、聚醚酮(PEK)或它们的任意组合。高性能聚合物的一个特定实例可包括聚酮(PK)、聚醚酮(PEK)或它们的组合。高性能聚合物的一个更特定的实例可包括聚醚醚酮(PEEK)、聚醚酮酮(PEKK)、聚醚醚酮酮(PEEKK)、聚醚酮(PEK)、聚醚酮醚酮酮(PEKEKK)或它们的任意组合。

在一个实施例中,密封件主体可包括特定含量的高性能聚合物,该特定含量的高性能聚合物可有利于改善密封件的特性。例如,密封件主体可包括占该密封件主体的总重量的至少51重量%的高性能聚合物,诸如占该密封件主体的总重量的至少59重量%、至少67重量%、至少72重量%、至少78重量%、至少80重量%、至少88重量%或至少95重量%的高性能聚合物。在另一实例中,密封件主体可包括占该密封件主体的总重量的至多99重量%的高性能聚合物,诸如占该密封件主体的总重量的至多95重量%、至多90重量%、至多85重量%或至多80重量%的高性能聚合物。此外,密封件主体可包括含量在包括本文提到的任何最小百分比和最大百分比的范围内的高性能聚合物。在一个特定实例中,密封件主体可包括占该密封件主体的总重量的至多5重量%或至多3重量%或至多1重量%的含氟聚合物。在一个更特定的实例中,密封件主体可包括占该密封件主体的总重量的至多5重量%诸如至多3重量%或至多1重量%或至多0.5重量%的聚四氟乙烯(PTFE)。例如,密封件主体可以不合含氟聚合物。在一个更特定的实例中,密封件主体可以不合PTFE。

高性能聚合物可经过填充或未经填充。在一个特定实例中,密封件主体可包括未经填充的高性能聚合物。在另一个特定实例中,密封件主体可由本文提到的高性能聚合物中的一者或多者组成。

在一个实施例中,密封件主体可包括填料。例如,密封件主体可包括填充的高性能聚合物。在另一实例中,填料可分散于高性能材料的基体中。在一个方面,填料可包括固体润滑剂。在另一方面,填料可包括有机材料、无机材料或它们的组合。有机填充材料可包括聚合物诸如聚酰亚胺、液晶聚合物诸如

在另一实施例中,密封件主体可包括特定含量的填料,该特定含量的填料可有利于改善密封件的特性。例如,密封件主体可包括占该密封件主体的总重量的至少1重量%的填料,诸如占该密封件主体的总重量的至少2重量%、至少5重量%、至少8重量%、至少10重量%、至少16重量%、至少20重量%或至少25重量%的填料。在另一实例中,密封件主体可包括占该密封件主体的总重量的至多49重量%的填料,诸如占该密封件主体的总重量的至多45重量%、至多40重量%、至多35重量%、至多30重量%、至多25重量%、至多20重量%、至多15重量%、至多10重量%或至多5重量%的填料。此外,密封件主体可包括含量在包括本文提到的任何最小百分比和最大百分比的范围内的填料。在一个特定应用中,密封件主体可由本文提到的高性能聚合物和填充材料组成。

在一些特定实施方式中,密封件主体可包括聚酮,诸如聚醚酮(PEK)、聚醚醚酮(PEEK)、聚醚酮酮(PEKK)、聚醚醚酮酮(PEEKK)、聚醚酮醚酮酮(PEKEKK)或它们的任意组合。在更特定的应用中,密封件主体可包括聚醚醚酮(PEEK)以及任选的填充材料。例如,密封件主体可由聚醚醚酮(PEEK)和填充材料组成。在另一实例中,密封件主体可由聚醚醚酮(PEEK)组成。

在一个实施例中,密封件100可包括至少0.2米的外径120以适应某些密封件应用。在一些实例中,外径120可为至少0.6米、至少1.0米或至少1.3米。可增加外径120以满足诸如大型设备等应用的要求。例如,石油和天然气行业需要在诸如深水等恶劣环境中进行钻探的大型设备。在另一实例中,密封件100的外径120可为至多3米、至多2.5米或至多2.2米。此外,在一些实例中,外径120可在包括本文提到的任何最小值和最大值的范围内。在一些实例中,外径120可为径向厚度122的至少5倍,诸如为径向厚度122的至少10倍或为径向厚度122的至少20倍。在一个特定实施例中,径向厚度122可为至少2.5cm,诸如至少5cm。

在一个实施例中,涂层(例如,104或204)可包括含氟聚合物。示例性含氟聚合物可包括聚四氟乙烯(PTFE)、四氟乙烯-六氟丙烯(FEP)、全氟烷氧基乙烯(PFA)、它们的任意衍生物或它们的任意组合。在一些实例中,含氟聚合物可包括经改性或官能化的含氟聚合物。含氟聚合物的改性可通过本领域中已知的技术实施,这些技术包括例如辐照或化学改性。可掺入含氟聚合物中的示例性官能团可包括羟基(-OH)、碳酰氟(-COF)、羧基(-COOH)、马来酸酐基团(-(CHCO)

在一种特定实施方式中,涂层可包括聚四氟乙烯(PTFE)。在某些实施方式中,涂层可由本文提到的含氟聚合物中的一者或多者组成。例如,在更特定的应用中,涂层可由聚四氟乙烯(PTFE)组成。在另一实施例中,涂层可进一步包括除了含氟聚合物以外的材料。例如,涂层可包括能够有利于改善涂层的粘附性的材料。此类材料可包括例如硅烷。

在一个实施例中,密封件可包括单层涂层,如图1A至1C和图2所示。在另一实施例中,密封件可包括多层的涂层。参考图3,示出密封件300的横截面。密封件300包括密封件主体302、邻接密封件主体302的第一涂层304以及与第一涂层304接触的第二涂层306。在一个方面,涂层304和306中的至少一个可包括含氟聚合物。例如,涂层306可包括PTFE。在另一方面,涂层304和306可包括共同的材料,诸如含氟聚合物。在另一方面,涂层304和306可包括不同的材料,诸如不同的含氟聚合物。

图4包括根据另一实施例的密封件400的横截面的图图。根据需要,密封件主体402的外表面406、414和412上的涂层可在组成、特性、厚度或它们的任意组合方面有所不同。例如,外表面406、414和412中的至少两个可涂覆有不同的材料,诸如不同的含氟聚合物。例如,外表面406可涂覆有PTFE,并且外表面414可涂覆有PFA以实现更高的耐化学性。在另一实例中,涂层可设置在内表面402上,其中该涂层可与涂层404、422和432中的一个相同,或者在组成、特性、厚度或它们的任意组合方面有所不同。

在另一实施例中,涂层(例如,图1A、1B、1C、2、3或4中所示的104、204、304、306、404、422或432)可具有特定的厚度,该特定的厚度可有利于改善密封件的特性和性能。在一个方面,涂层可具有至少1微米、至少2微米、至少3微米、至少4微米、至少6微米或至少8微米的厚度。在另一方面,涂层可具有至多20微米、至多18微米、至多15微米或至多12微米的厚度。在进一步方面,涂层可具有在包括本文提到的任何最小值和最大值的范围内的厚度。例如,涂层可具有在包括至少1微米和至多20微米的范围内或在包括至少4微米和至多15微米的范围内的厚度。

图5包括流程图,其中包括用于形成密封件(例如,100)的方法500。该方法可始于框502的步骤“形成密封件主体(例如,102、202、302或402)”。密封件主体可利用用于形成密封件的常规模塑技术形成,这些技术诸如挤压成型、注射成型、热压成型等。

在特定的示例性实施方式中,形成密封件主体可包括形成大直径密封环。参考图6,示出形成大直径密封环的方法600。形成方法600包括在框602的步骤中加热棒材。在一个方面,该棒材可为挤压棒材,诸如熔融挤压棒材、压模棒材,或通过本领域已知的其他技术形成。在另一方面,该棒材可为直棒。进一步地,该棒材可具有诸如圆形横截面或多边形横截面的横截面。在一个实例中,横截面为多边形横截面,诸如具有至少四条边的多边形。特别地,多边形可为矩形或正方形,如图1B、1C、2或3中示出的密封件主体。在特定方面,可在高于用于形成棒材的高性能聚合物材料的玻璃化转变温度并且低于熔融温度的温度下进行加热。

形成方法600可继续进行框604的步骤。加热后,可借助合适的工具将棒材弯曲成所需的形状。在一个实例中,可将棒材施加于三辊系统之间以辅助弯曲。在另一实例中,可将棒材弯曲并且放置到模具中以将该棒材完全弯曲成所需的形状。在进一步实例中,可将棒材夹紧到圆形弯曲器中,并且通过弯曲器的旋转而使棒材弯曲。

作为加热和弯曲的替代方法,可将挤压棒材挤出为弧形,然后连接弧的端部以形成密封件。在另一替代方案中,可从材料片诸如挤出片或压模片上切割出弧,然后连接弧的端部。

方法600可继续进行框606的步骤。在一个实例中,可连接棒材的端部以形成密封件半成品。在另一实例中,可将棒材的端部连接至另一个棒材或其他棒材的相应的端部。在一个方面,棒材的端部可通过热熔焊制、注射成型、粘合、超声波焊接或它们的任意组合来连接。在特定方面,通过热熔焊制来连接棒材的端部。例如,热熔焊制可包括将热源施加至棒材的端部,以熔化棒材的靠近端部的部分,并且在熔化后,将端部压在一起。在此类实例中,熔化棒材的端部而非熔化整个棒材。

在框608的步骤中,可使密封件半成品退火。可在高于高性能聚合物材料的玻璃化转变温度的温度下进行退火。半成品环可经过至少2小时的退火。半成品环可经过进一步机加工或加工以形成密封环。Vaideeswaran等人的美国专利申请2010/0116422“Method ofForming Large Diameter Thermoplastic Seal”(形成大直径热塑性密封件的方法)公开了一种包括焊接的形成大直径密封件环的方法,该专利以引用方式并入本文。

在一个实施例中,方法500可任选地包括在形成涂层之前处理密封件主体的表面。在一个方面,表面可经过处理以有利于涂层与密封件主体表面的粘结。在另一方面,处理表面可包括去除表面的一部分。例如,表面可经过机加工以去除任何不规则处、污染或两者。在一个特定实例中,表面可处理为具有比未经处理的表面更大的粗糙度。在另一方面,表面处理可包括磨削、热处理或它们的任意组合。在一个示例性实施方式中,可通过使用磨料、激光束或它们的任意组合来执行表面处理。

转向图5,在形成密封件主体后,方法500可继续进行框504的步骤“在密封件主体上形成涂层”。在一个方面,涂层可通过气相沉积(包括化学气相沉积、物理气相沉积、等离子体化学气相沉积或等离子体增强化学气相沉积)进行设置。在一个特定实施例中,涂层可通过等离子体化学气相沉积或更特别地通过等离子体增强化学气相沉积形成。

图7包括根据一个实施例的密封件700的图示。密封件700包括在密封件主体704上的涂层702。密封件主体包括焊接部分750,棒材的端部在该焊接部分连接在一起。

在一个实施例中,密封件(例如,图1A、2、3、4或7中示出的100、200、300、400或700)可具有特定的表面粗糙度,该特定的表面粗糙度可有利于改善密封件的性能。在一个方面,密封件表面的至少一部分诸如带涂层的表面可具有特定的粗糙度。在一个方面,密封件可具有平均表面粗糙度,诸如平均S

在另一方面,密封件可具有平均S

在一个实施例中,密封件(例如,100、200、300、400或700)可具有改善的磨耗率。例如,磨耗率可为至多3.7×10

在本公开中,将K因子(×10

形成具有ASTM G137-97中提到的尺寸的密封件的块样。该块样在恒定载荷下被压向摆动的钢环上。钢环具有35mm的直径以及0.3μm至0.4μm的Ra。利用环块型摩擦计在下表1中公开的条件下进行干试验。

表1

在另一实施例中,密封件(例如,100、200、300、400或700)可具有改善的断裂伸长率。如本文所用,根据ASTM D638-08“Standard Test Method for Tensile Properties ofPlastics”(塑料拉伸性能的标准试验方法)测定断裂伸长率。例如,断裂伸长率可为至少5%、至少7%、至少10%或至少15%。在另一实例中,断裂伸长率可为至多40%、至多30%、至多25%、至多20%或至多15%。此外,断裂伸长率可在包括本文提到的任何最小值和最大值的范围内。

在一个示例性应用中,密封件可用于近海石油钻探设备中。例如,密封件(诸如支承环)可用于井架旋转钻机架或管道系统中。在进一步的实例中,在密封界面处可设置密封件,以使得密封件的涂层与金属表面接触。在另一实例中,密封件的涂层可与聚合物表面接触。

许多不同的方面和实施例都是可能的。本文描述了这些方面和实施例中的一些。在阅读本说明书之后,本领域的技术人员会理解,那些方面和实施例仅是说明性的,并不限制本发明的范围。实施例可以根据下面列出的任何一个或多个实施例。

实施例

实施例1.一种密封件,其包含密封件主体以及设置在该密封件主体的表面上的涂层,其中:

该密封件主体包含高性能热塑性材料;并且

该涂层包含含氟聚合物。

实施例2.根据实施例1所述的密封件,其中密封件具有至多3.7×10

实施例3.根据实施例1或2所述的密封件,其中密封件具有至少0.2×10

实施例4.根据实施例1至3中任一项所述的密封件,其中密封件包含至少0.2米、至少0.6米、至少1.0米或至少1.3米的直径。

实施例5.根据实施例1至4中任一项所述的密封件,其中密封件包含至多3米、至多2.5米或至多2.2米的直径。

实施例6.根据实施例1至5中任一项所述的密封件,其中高性能热塑性材料未经填充。

实施例7.根据实施例1至6中任一项所述的密封件,其中密封件主体基本上由高性能热塑性材料组成。

实施例8.根据实施例1至5中任一项所述的密封件,其中密封件主体进一步包含分散于高性能热塑性材料的基体中的填料。

实施例9.根据实施例8所述的密封件,其中填料包含有机材料、无机材料或它们的组合。

实施例10.根据实施例8至9中任一项所述的密封件,其中填料包含固体润滑剂。

实施例11.根据实施例8至10中任一项所述的密封件,其中填料包含氧化铝(Al2O3)、二氧化硅(SiO2)、碳酸钙(CaCO3)、氧化钛(TiO2)、二硫化钨(WS2)、二硫化钼(MoS2)、石墨、膨胀石墨、石墨烯、氮化硼(BN)、滑石粉、氟化钙(CaF2)、氟化铈(CeF3)、硬脂酸盐(包括硬脂酸钙(C36H70CaO4)、硬脂酸钾(C18H35KO2)或硬脂酸锌(C36H70O4Zn))或它们的任意组合。

实施例12.根据实施例8至11中任一项所述的密封件,其中填料包含纤维,该纤维包括芳纶碳纤维、玻璃纤维、玄武岩或它们的任意组合。

实施例13.根据实施例1至12中任一项所述的密封件,其中高性能热塑性材料包含聚芳基酮、聚酰亚胺、脂肪族和芳香族聚酰胺(PA或PPA)、聚酯、聚醚酰亚胺(PEI)、聚酰胺酰亚胺(PAI)液晶聚合物(LCP)、聚苯并咪唑(PBI)、超高分子量聚乙烯(UHMWPE)、聚砜类(PPS、PES、PPSU、PESU)、聚四氟乙烯全氟醚(PFA)、聚三氟氯乙烯(PCTFE)、聚乙烯-四氟乙烯(ETFE)、聚偏二氟乙烯(PVDF)、聚氟乙烯(PVF)、聚偏二氟乙烯-六氟丙烯(VF2-HFP)、聚酮(PK)、聚醚酮(PEK)或它们的任意组合。

实施例14.根据实施例1至12中任一项所述的密封件,其中高性能热塑性材料包含聚酮(PK)、聚醚酮(PEK)或它们的组合。

实施例15.根据实施例1至14中任一项所述的密封件,其中高性能热塑性材料包含聚醚醚酮(PEEK)、聚醚酮酮(PEKK)、聚醚醚酮酮(PEEKK)、聚醚酮(PEK)、聚醚酮醚酮酮(PEKEKK)或它们的任意组合。

实施例16.根据实施例1至15中任一项所述的密封件,其中密封件主体包含含量占该密封件主体的总重量的至多5重量%的聚四氟乙烯。

实施例17.根据实施例1至16中任一项所述的密封件,其中密封件主体基本上不含聚四氟乙烯。

实施例18.根据实施例1至17中任一项所述的密封件,其中密封件主体基本上由聚酮组成。

实施例19.根据实施例1至18中任一项所述的密封件,其中密封件主体基本上由至少一种选自由以下项组成的组的材料组成:聚醚醚酮(PEEK)、聚醚酮酮(PEKK)、聚醚醚酮酮(PEEKK)、聚醚酮(PEK)和聚醚酮酮醚酮(PEKEEK)。

实施例20.根据实施例1至19中任一项所述的密封件,其中密封件主体基本上由聚醚醚酮(PEEK)组成。

实施例21.根据实施例1至20中任一项所述的密封件,其中密封件呈环状。

实施例22.根据实施例1至21中任一项所述的密封件,其中密封件包含焊点。

实施例23.根据实施例1至22中任一项所述的密封件,其中涂层设置在密封件主体的外表面上。

实施例24.根据实施例1至23中任一项所述的密封件,其中密封件主体的外表面包含至少0.92微米、至少0.93微米、至少0.95微米、至少0.96微米、至少0.98微米、至少1.0微米、至少1.2微米、至少1.4微米、至少1.5微米或至少1.7微米的平均粗糙度(Sa)。

实施例25.根据实施例1至24中任一项所述的密封件,其中密封件主体的外表面包含至多2.6微米、至多2.4微米、至多2.2微米、至多2.0微米、至多1.9微米、至多1.7微米、至多1.5微米、至多1.3微米或至多1.1微米的粗糙度(Sa)。

实施例26.根据实施例1至25中任一项所述的密封件,其中涂层基本上设置在密封件主体的整个表面上。

实施例27.根据实施例1至26中任一项所述的密封件,其中涂层具有至多20微米、至多15微米或至多12微米的厚度。

实施例28.根据实施例1至27中任一项所述的密封件,其中涂层具有至少4微米、至少6微米或至少8微米的厚度。

实施例29.根据实施例1至26中任一项所述的密封件,其中涂层为单层。

实施例30.根据实施例1至26中任一项所述的密封件,其中涂层包含多层。

实施例31.根据实施例30所述的密封件,其中每一层包含相同的含氟聚合物。

实施例32.根据实施例30或31所述的密封件,其中每一层基本上由相同的含氟聚合物组成。

实施例33.根据实施例1至30中任一项所述的密封件,其中含氟聚合物包含聚四氟乙烯(PTFE)、四氟乙烯-六氟丙烯(FEP)、全氟烷氧基乙烯(PFA)或它们的任意组合。

实施例34.根据实施例1至33中任一项所述的密封件,其中涂层基本上由聚四氟乙烯组成。

实施例35.根据实施例1至33中任一项所述的密封件,其中涂层包含含氟聚合物以外的材料。

实施例36.根据实施例35所述的密封件,其中涂层包含硅烷。

实施例37.根据实施例30所述的密封件,其中每一层包含不同的材料。

实施例38.根据实施例1至35中任一项所述的密封件,其中密封件具有至少5%、至少7%、至少10%或至少15%的断裂伸长率。

实施例39.根据实施例1至38中任一项所述的密封件,其中密封件具有至多40%、至多30%、至多25%、至多20%或至多15%的断裂伸长率。

实施例40.根据实施例1至39中任一项所述的密封件,其中涂层通过气相沉积进行设置。

实施例41.根据实施例40所述的密封件,其中涂层通过化学气相沉积、物理气相沉积、等离子体化学气相沉积或等离子体增强化学气相沉积进行设置。

实施例42.一种装置,包含根据实施例1所述的密封件,其中密封件设置在密封界面处,其中密封件的涂层与金属表面接触。

实施例43.根据实施例42所述的装置,其中密封件的涂层与聚合物表面接触。

实例

实例1

根据本文提到的实施例,测试条形密封件样本C1、S1和S2的磨耗率。C1包括3个由PEEK制成的条。S1包括3个样本条,每个样本具有PEEK主体以及通过等离子体增强化学气相沉积(PECVD)施加的PTFE涂层。S2包括3个条。每个S2条具有PEEK主体,在通过PECVD施加PTFE涂层之前,首先通过激光烧蚀清洁其表面。表2包括样本的磨耗率和摩擦系数(COF)。通过本文的实施例中所述的环块型试验,使用表1中列出的条件测定COF。

表2

按照本文的实施例中所述的方法测试条的表面粗糙度,并且列于下表3中。

表3

实例2

通过热压由PEEK膜、PTFE织物和胶水组成的复合层以及基底,形成包括覆盖PEEK基底的复合层的样本。对样品进行Plint试验。试验开始后,复合层磨损很快。

上述实施例代表了与现有技术的不同之处。实施例涉及高性能聚合物密封件,并且特别涉及具有含氟聚合物涂层的高性能聚合物密封件。出乎意料地发现,与未经填充的PEEK相比,这些密封件具有改善的磨耗特性,因为含氟聚合物(例如PTFE)与一些其他高性能聚合物(例如PEEK)相比,具有相对较低的机械强度和耐磨性。

上面已经参考具体实施例描述了益处、其他优点及问题的解决方案。然而,益处、优点、问题的解决方案及可使任何益处、优点或解决方案被想到或变得更加显著的任何特征都不被认为是任何或所有权利要求的关键、所需或必要的特征。本文中提及的包括一种或多种组分的材料可以解释为包括至少一个实施例,在该实施例中所述材料基本上由所指定的一种或多种组分组成。术语“基本上由…组成”应解释为包括成分,该成分包括所指定的那些材料,并排除除不显著改变材料性质的少数含量(例如,杂质含量)材料之外的所有其他材料。此外或另选地,在某些非限制性实施例中,本文所指定的成分中的任一者可以基本上不合未明确公开的材料。本文的实施例包括材料内某些组分的含量范围,应当理解,给定材料内组分的含量总计为100%。

本文所述的实施例的说明书和图示旨在提供对各种实施例的结构的一般理解。说明书和图示并不旨在用作对使用了本文所述的结构或方法的装置和系统的所有元件和特征的详尽和全面的描述。单独的实施例也可在单个实施例中以组合的方式来提供,并且相反地,为简明起见而在单个实施例的上下文中描述的各种特征也可单独地提供或以任何子组合的方式来提供。此外,对以范围表示的值的引用包括该范围内的每个值和所有各值。只有在阅读本说明书之后,许多其他实施例对于技术人员才是显而易见的。通过本公开内容可以利用和得到其他实施例,使得可在不脱离本公开的范围的情况下进行结构替换、逻辑替换或其他改变。因此,本公开应被视为说明性的而非限制性的。

- 包括涂层的密封件及其形成方法

- 包括涂层的磨料制品和其形成方法