薄膜晶体管及其制作方法、阵列基板以及电子装置

文献发布时间:2023-06-19 13:49:36

技术领域

本公开的实施例涉及一种薄膜晶体管及其制作方法、阵列基板以及电子装置。

背景技术

薄膜晶体管(thin film transistor,TFT)是显示器的核心器件,不论AMLCD(Active Matrix Liquid Crystal Display)还是AMOLED(Active Matrix Organic Light-Emitting Diode)显示器,其每一个像素都依赖薄膜晶体管进行开关和驱动。根据薄膜晶体管的有源层的半导体材料的不同,当前主流的薄膜晶体管可分为非晶硅薄膜晶体管、低温多晶硅薄膜晶体管和氧化物薄膜晶体管。

氧化物薄膜晶体管以其迁移率较高、大面积均匀性较好、制备工艺温度较低等诸多优势被认为最有可能应用于下一代平板显示中。

发明内容

本公开的至少一个实施例提供一种薄膜晶体管及其制作方法、阵列基板以及电子装置,该薄膜晶体管具有高迁移率和高稳定性。

本公开至少一个实施例提供一种薄膜晶体管,其包括衬底和位于所述衬底上的有源层,所述有源层包括层叠设置的多层氧化物,所述多层氧化物包括沟道层、过渡层和第一阻挡层,所述沟道层为所述多层氧化物中载流子迁移率最大的层,所述沟道层为结晶氧化物层或者非晶氧化物层,所述过渡层直接接触所述沟道层,所述第一阻挡层为所述多层氧化物中的最外层氧化物,所述第一阻挡层和所述过渡层都为结晶氧化物层或非晶氧化物层,所述第一阻挡层和所述过渡层的结晶化程度都大于所述沟道层的结晶化程度,所述第一阻挡层和所述过渡层的带隙都大于所述沟道层的带隙。

例如,所述多层氧化物的坡度角为25°-65°。

例如,所述过渡层为位于所述沟道层和所述第一阻挡层之间的第一匹配层。

例如,所述第一匹配层的载流子浓度介于所述沟道层的载流子浓度和所述第一阻挡层的载流子浓度之间。

例如,所述第一匹配层的载流子迁移率介于所述沟道层的载流子迁移率和所述第一阻挡层的载流子迁移率之间。

例如,所述第一匹配层的厚度和所述沟道层的厚度都小于所述第一阻挡层的厚度。

例如,所述第一匹配层和所述沟道层包括的金属元素的种类相同,并且所述第一匹配层和所述沟道层包括的所述金属元素的原子数量比相同。

例如,所述第一阻挡层与所述第一匹配层包括的金属元素的种类相同,并且所述第一匹配层和所述第一阻挡层包括的所述金属元素的原子数量比不同。

例如,所述第一匹配层和所述第一阻挡层都位于所述沟道层的背离所述衬底的一侧;所述沟道层为非晶或结晶的IGZO层,所述第一匹配层和所述第一阻挡层都为结晶的IGZO层,所述沟道层和所述第一匹配层中In:Ga:Zn为4:2:3,并且所述第一阻挡层中In:Ga:Zn为1:3:6。

例如,所述多层氧化物还包括第二阻挡层,所述第二阻挡层位于所述沟道层的面向所述衬底的一侧,所述第一阻挡层位于所述沟道层的背离所述衬底的一侧,所述第二阻挡层的带隙大于所述沟道层的带隙。

例如,所述第二阻挡层为结晶氧化物层,所述第二阻挡层的结晶化程度大于所述沟道层的结晶化程度。

例如,所述第二阻挡层和所述沟道层包括的金属元素的种类相同,并且所述第二阻挡层和所述沟道层包括的所述金属元素的原子数量比相同。

例如,所述多层氧化物为包括所述第二阻挡层、所述沟道层、所述第一匹配层和所述第一阻挡层的四层氧化物;所述第二阻挡层、所述沟道层和所述第一匹配层包括的金属元素的种类相同且原子数量比相同。

例如,所述沟道层为结晶或非晶的IGZO层,所述第二阻挡层、所述第一匹配层和所述第一阻挡层都为结晶的IGZO层,所述第二阻挡层、所述沟道层和所述第一匹配层中In:Ga:Zn为4:2:3,并且所述第一阻挡层中In:Ga:Zn为1:3:6。

例如,所述多层氧化物还包括第二匹配层,所述第二匹配层位于所述沟道层和所述第二阻挡层之间,所述第二匹配层为结晶氧化物层,并且所述第二匹配层的结晶化程度介于所述沟道层的结晶化程度和所述第二阻挡层的结晶化程度之间。

例如,所述第二匹配层的厚度大于所述第一匹配层的厚度。

例如,所述多层氧化物为包括所述第二阻挡层、所述第二匹配层、所述沟道层、所述第一匹配层和所述第一阻挡层的五层氧化物;所述第二匹配层、所述沟道层和所述第一匹配层包括的金属元素的种类相同且原子数量比相同。

例如,所述沟道层为非晶或结晶的IGZO层,所述第二阻挡层、所述第二匹配层、所述第一匹配层和所述第一阻挡层都为结晶的IGZO层,所述第二匹配层、所述沟道层和所述第一匹配层中In:Ga:Zn为4:2:3,并且所述第一阻挡层和所述第二阻挡层中In:Ga:Zn为1:3:6。

例如,所述过渡层为第二阻挡层,所述第二阻挡层位于所述沟道层的面向所述衬底的一侧,所述第一阻挡层位于所述沟道层的背离所述衬底的一侧,所述第二阻挡层的带隙大于所述沟道层的带隙。

例如,所述多层氧化物为包括所述第二阻挡层、所述沟道层和所述第一阻挡层的三层氧化物;所述第一阻挡层、所述沟道层和所述第二阻挡层包括的金属元素的种类相同,并且所述第一阻挡层、所述沟道层和所述第二阻挡层包括的所述金属元素的原子数量比相同。

例如,所述沟道层为非晶或结晶的IGZO层,所述第二阻挡层和所述第一阻挡层都为结晶的IGZO层,所述第二阻挡层、所述沟道层和所述第一阻挡层中In:Ga:Zn为4:2:3。

例如,所述多层氧化物为包括所述第二阻挡层、所述沟道层和所述第一阻挡层的三层氧化物;所述沟道层为非晶或结晶的IGZO层,所述第一阻挡层和所述第二阻挡层为结晶的IGZO层,所述沟道层中In:Ga:Zn为4:2:3,所述第二阻挡层和所述第一阻挡层中In:Ga:Zn为1:3:6。

例如,所述第一阻挡层位于所述沟道层的背离所述衬底的一侧,并且所述第一阻挡层对于光刻胶的润湿性比所述多层氧化物中与所述第一阻挡层直接接触的层对于所述光刻胶的润湿性好。

例如,所述有源层还包括与所述多层氧化物层叠设置的牺牲层,所述牺牲层位于所述多层氧化物的背离所述衬底的一侧,所述牺牲层对于光刻胶的润湿性比所述多层氧化物的与所述牺牲层直接接触的表面对于所述光刻胶的润湿性好。

例如,所述薄膜晶体管还包括位于所述衬底上的源极和漏极,所述源极和所述漏极位于所述牺牲层的背离所述衬底的一侧。

例如,所述牺牲层在所述源极和所述漏极之间的位置处断开。

例如,所述牺牲层的厚度不超过100埃。

例如,所述牺牲层为金属氧化物半导体层和金属硫化物半导体层中的至少一种。

例如,所述的薄膜晶体管还包括位于所述衬底上的第一无机绝缘层,其中,所述第一无机绝缘层位于所述有源层的面向所述衬底的一侧,并且所述第一无机绝缘层直接接触所述有源层。

例如,所述的薄膜晶体管还包括位于所述衬底上的第二无机绝缘层,其中,所述第二无机绝缘层位于所述有源层的背离所述衬底的一侧,并且所述第二无机绝缘层直接接触所述有源层。

本公开至少一个实施例提供一种阵列基板,其包括以上任一项实施例所述的薄膜晶体管。

例如,所述的阵列基板包括显示区和位于显示区周边的栅极驱动电路区,所述阵列基板包括多个所述薄膜晶体管,所述多个薄膜晶体管包括位于所述显示区中的第一薄膜晶体管和位于所述栅极驱动电路区中的第二薄膜晶体管,所述第二薄膜晶体管的宽长比是所述第一薄膜晶体管的宽长比的12~150倍。

例如,所述第一薄膜晶体管的宽长比为0.5~2,所述第二薄膜晶体管的宽长比为12.5~118。

例如,所述第二薄膜晶体管的宽是所述第一薄膜晶体管的宽的1~500倍,所述第二薄膜晶体管的长是所述第一薄膜晶体管的长的1.5~2倍。

本公开至少一个实施例提供一种电子装置,其包括以上任一项实施例所述的薄膜晶体管或如上所述的阵列基板。

本公开至少一个实施例还提供一种薄膜晶体管的制作方法,其包括:在衬底上形成有源层,其中,所述有源层包括层叠设置的多层氧化物,所述多层氧化物通过同一张掩膜板形成,所述多层氧化物包括沟道层、过渡层和第一阻挡层,所述沟道层为所述多层氧化物中载流子迁移率最大的层,所述沟道层为结晶氧化物层或者非晶氧化物层,所述过渡层直接接触所述沟道层,所述第一阻挡层为所述多层氧化物中的最外层氧化物,所述第一阻挡层和所述过渡层都为结晶氧化物层,所述第一阻挡层和所述过渡层的结晶化程度都大于所述沟道层的结晶化程度,所述第一阻挡层和所述过渡层的带隙都大于所述沟道层的带隙。

例如,所述过渡层为第一匹配层,所述第一匹配层位于所述沟道层和所述第一阻挡层之间,所述第一匹配层为结晶氧化物层,并且所述第一匹配层的结晶化程度介于所述沟道层的结晶化程度和所述第一阻挡层的结晶化程度之间;形成所述多层氧化物包括:在同一真空腔室中,利用相同的靶材形成所述第一匹配层和所述沟道层。

例如,所述过渡层为第二阻挡层,所述第二阻挡层位于所述沟道层的面向所述衬底的一侧,所述第一阻挡层位于所述沟道层的背离所述衬底的一侧,所述第二阻挡层的带隙大于所述沟道层的带隙;形成所述多层氧化物包括:在同一真空腔室中,利用相同的靶材形成所述第二阻挡层、所述沟道层和所述第一阻挡层。

例如,形成所述多层氧化物包括:在第一真空腔室中形成所述沟道层后,将形成有所述沟道层的衬底移入第二真空腔室中;然后,在所述第二真空腔室中形成所述第一阻挡层,其中,在将形成有所述沟道层的衬底移入所述第二真空腔室中的过程中,所述第一真空腔室与所述第二真空腔室相互连通。

例如,所述有源层还包括位于所述多层氧化物的背离所述衬底一侧的牺牲层,所述牺牲层对于光刻胶的润湿性比所述多层氧化物的与所述牺牲层直接接触的表面对于所述光刻胶的润湿性好,所述牺牲层和所述多层氧化物利用所述同一张掩膜板制作。

附图说明

为了更清楚地说明本公开实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本公开的一些实施例,而非对本公开的限制。

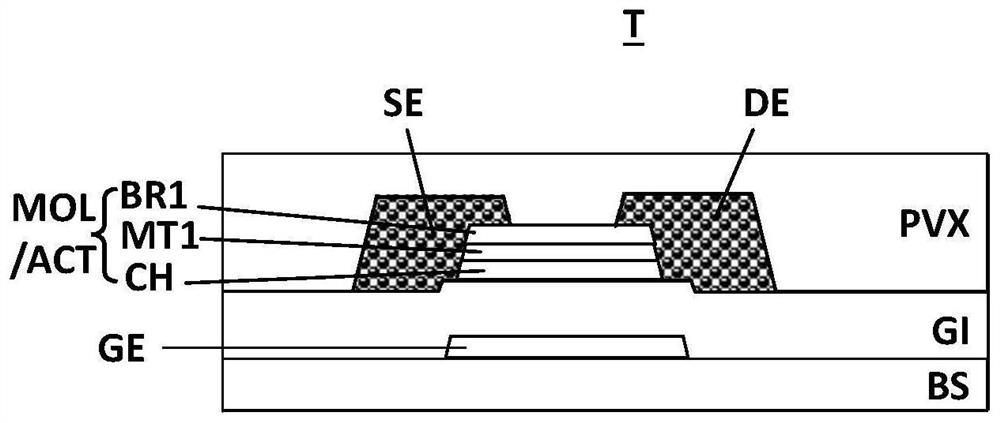

图1A至图1F为本公开实施例提供的薄膜晶体管的结构示意图;

图2A和图2B为如图1D所示薄膜晶体管中多层氧化物的SEM图;

图3A为如图1D所示薄膜晶体管中多层氧化物的TEM图;

图3B为如图1D所示薄膜晶体管中沟道层为结晶的IGZO(423)层时的XRD图;

图3C为如图1D所示薄膜晶体管中沟道层为非晶的IGZO(423)层时的XRD图;

图3D为如图1D所示薄膜晶体管中第二阻挡层和第一匹配层中的每个为结晶的IGZO(423)层时的XRD图;

图3E为如图1D所示薄膜晶体管中第一阻挡层为结晶的IGZO(136)层时的XRD图;

图4A和图4B分别为如图1D所示薄膜晶体管中沟道层为非晶的IGZO(423)层时的TEM图片和FFT转换的衍射图案;

图4C和图4D分别为如图1D所示薄膜晶体管中沟道层为结晶的IGZO(423)层时的TEM图片和FFT转换的衍射图案;

图4E和图4F分别为如图1D所示薄膜晶体管中第一匹配层为结晶的IGZO(423)层时的TEM图片和膜层衍射花样图案;

图4G和图4H分别为如图1D所示薄膜晶体管中第一阻挡层为结晶的IGZO(136)层时的TEM图片和FFT转换的衍射图案;

图5为如图1D所示薄膜晶体管的I-V测试结果图;

图6为本公开实施例提供的薄膜晶体管采用不同结构时的稳定性对比图;

图7A至图7G为本公开实施例提供的薄膜晶体管包括牺牲层的结构示意图;图8为本公开实施例提供的阵列基板的俯视简图;

图9A为本公开实施例提供的阵列基板中多个子像素区域的俯视示意图;

图9B为图9A中公共电极层的俯视示意图;

图9C为去掉图9A中的公共电极层的俯视示意图;

图9D为图9A中栅金属层和像素电极的俯视示意图;

图10A至图10C为本公开实施例提供的阵列基板的剖视示意图;

图11为本公开实施例提供的薄膜晶体管的制作方法中第一真空腔室和第二真空腔室的示意图。

具体实施方式

为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

在目前的BCE(Back Channel Etch)氧化物薄膜晶体管中,源极和漏极位于沟道层的背离衬底的一侧,在利用刻蚀液对用于形成源极和漏极的金属层进行刻蚀的过程中,存在沟道层被刻蚀液侵蚀的情况,由于刻蚀液对氧化物的损伤较大,以至于在沟道层形成大量缺陷,这部分缺陷在薄膜晶体管工作时捕获大量工作载流子,导致薄膜晶体管的迁移率及稳定性显著降低,严重影响薄膜晶体管的特性;另外,有源层与栅极通过栅绝缘层隔开,有源层的与栅绝缘层所在侧相对的一侧设置有钝化绝缘层,栅绝缘层和钝化绝缘层都与有源层直接接触,栅绝缘层和钝化绝缘层中的每个与有源层之间的界面存在一定的界面缺陷,界面缺陷在薄膜晶体管工作时捕获大量工作载流子,这部分缺陷也会降低薄膜晶体管的迁移率及稳定性。

本公开实施例提供一种薄膜晶体管及其制作方法、阵列基板以及电子装置。该薄膜晶体管的有源层包括层叠设置的多层氧化物(即多层氧化物半导体),该多层氧化物包括沟道层和第一阻挡层,沟道层为该多层氧化物中载流子迁移率最大的层,沟道层为非晶氧化物半导体层或者结晶氧化物半导体层,第一阻挡层为该多层氧化物中的最外层氧化物(即第一阻挡层为该多层氧化物中距离衬底最近或最远的氧化物层),第一阻挡层为结晶氧化物半导体层,第一阻挡层的结晶化程度大于沟道层的结晶化程度,第一阻挡层的带隙大于沟道层的带隙。该薄膜晶体管具有高迁移率和高稳定性。

在一些实施例中,有源层的坡度角的范围为25°至75°,例如25°至65°。优选的方式为有源层的坡度角为45°或在45°附近,例如40°~50°。有源层的坡度角为有源层的倾斜侧面与衬底之间的夹角。通过这样设置坡度角,可以使源极和漏极较好地附着于有源层ACT的倾斜侧面,以避免源极和/或漏极发生断线,可以避免有源层在刻蚀用于形成源极和漏极的材料的过程中发生底切,并且可以使有源层具有较好的特性且提升薄膜晶体管的稳定性。

图1A至图1F为本公开实施例提供的薄膜晶体管的结构示意图。如图1A至图1F所示,本公开实施例提供的薄膜晶体管T包括衬底BS和位于衬底BS上的栅极GE、有源层ACT、源极SE和漏极DE。源极SE和漏极DE电连接有源层ACT;例如,源极SE和漏极DE直接接触有源层ACT以电连接有源层ACT。在一些实施例中,薄膜晶体管T可以为底栅结构,即栅极GE位于有源层ACT的面向衬底BS的一侧。在另一些实施例中,薄膜晶体管T可以为顶栅结构,即栅极GE位于有源层ACT的背离衬底BS的一侧。在一些实施例中,源极SE和漏极DE位于有源层ACT的背离衬底BS的一侧,或者位于有源层ACT的面向衬底BS的一侧。在一些实施例中,薄膜晶体管T还包括第一无机绝缘层GI,第一无机绝缘层GI位于有源层ACT的面向衬底BS的一侧,即第一无机绝缘层GI在垂直于衬底BS的方向上位于有源层ACT与衬底BS之间,并且第一无机绝缘层GI直接接触有源层ACT,即第一无机绝缘层GI直接接触有源层ACT的面向衬底BS的表面。在一些实施例中,薄膜晶体管T的第一无机绝缘层GI也可以位于有源层ACT背离衬底BS的一侧,即在垂直于衬底BS的方向上位于有源层ACT位于第一无机绝缘层GI和衬底BS之间,并且第一无机绝缘层GI直接接触有源层ACT,即第一无机绝缘层GI直接接触有源层ACT背离衬底BS的表面。在一些实施例中,薄膜晶体管T还包括第二无机绝缘层PVX,第二无机绝缘层PVX位于有源层ACT的背离衬底BS的一侧,即有源层ACT在垂直于衬底BS的方向上位于第二无机绝缘层PVX和衬底BS之间,并且第二无机绝缘层PVX直接接触有源层ACT,即第二无机绝缘层PVX直接接触有源层ACT的背离衬底BS的表面。

图1A至图1F所示实施例以薄膜晶体管T为底栅结构并且源极SE和漏极DE位于有源层ACT的背离衬底BS的一侧为例进行说明。

参见图1A至图1F,有源层ACT包括层叠设置的多层氧化物MOL,该多层氧化物MOL包括沟道层CH和第一阻挡层BR1,第一阻挡层BR1为多层氧化物MOL中的最外层氧化物。在一些实施例中,第一阻挡层BR1位于沟道层CH的面向衬底BS的一侧(如图1A所示),此时第一阻挡层BR1为多层氧化物MOL中的距离衬底BS最近的氧化物层;或者,第一阻挡层BR1位于沟道层CH的背离衬底BS的一侧(如图1B至图1F所示),此时第一阻挡层BR1为多层氧化物MOL中的距离衬底BS最远的氧化物层。沟道层CH为该多层氧化物MOL中载流子迁移率最大的层。在一些实施例中,沟道层CH为多层氧化物MOL中载流子迁移率和载流子浓度最大的层。沟道层CH为非晶氧化物层或者结晶氧化物层,第一阻挡层BR1为结晶氧化物层,并且第一阻挡层BR1的结晶化程度大于沟道层CH的结晶化程度;第一阻挡层BR1的带隙大于沟道层CH的带隙。在一些实施例中,沟道层CH为多层氧化物MOL中带隙最小的层,且第一阻挡层BR1为多层氧化物MOL中带隙最大的层。

在本公开实施例中,沟道层CH的载流子迁移率(例如霍尔迁移率)较高且带隙较小,因此沟道层CH起充当薄膜晶体管T的沟道的作用。由于第一阻挡层BR1的结晶性比沟道层CH较高,在第一阻挡层BR1位于沟道层CH的背离衬底BS的一侧的情况下,第一阻挡层BR1至少可以起到如下作用:阻挡在对用于形成源极SE和漏极DE的材料进行刻蚀的步骤中用到的刻蚀液刻蚀损伤沟道层CH、减弱沉积第二无机绝缘层PVX时对沟道层CH的轰击、阻止用于形成源极SE和漏极DE的材料中的元素在沟道层CH中的扩散或者阻止H等杂质元素在沟道层CH中的扩散等,从而极大地提高了对沟道层CH的保护。在薄膜晶体管T工作时,由于沟道层CH的带隙小而第一阻挡层BR1的带隙大,沟道层CH产生的载流子需跃过能级势垒阻碍才能跃迁至其他膜层内,因此大多数载流子被禁锢于沟道层CH内部。另外,与沟道层CH直接接触第一无机绝缘层GI和第二无机绝缘层PVX的方式相比,由于本公开实施例中在第一无机绝缘层GI或者第二无机绝缘层PVX与沟道层CH之间增加了带隙较大的第一阻挡层BR1,第一阻挡层BR1可以减少载流子从沟道层CH中扩散至沟道层CH与第一无机绝缘层GI或第二无机绝缘层PVX的界面处的几率,以降低界面缺陷对载流子的影响,从而提高薄膜晶体管T的稳定性以及工艺制程的工艺可行性。因此,本公开实施例通过多层氧化物MOL的组合,可以有效提高薄膜晶体管的载流子迁移率及稳定性。

另一方面,由于多层氧化物MOL中的层(包括沟道层CH和第一阻挡层BR1)都为氧化物半导体层,因此该多层氧化物MOL可以通过以下方式形成:利用物理气相沉积的方式依次沉积多层氧化物薄膜,之后进行光刻工艺,光刻工艺包括:在多层氧化物薄膜上涂覆光刻胶,然后利用同一张掩膜板对该多层氧化物薄膜进行曝光,然后对经过曝光的光刻胶进行显影以得到光刻胶图案,最后利用该光刻胶图案刻蚀该多层氧化物薄膜从而得到多层氧化物MOL。这样不会增加掩膜板的数量也不会增加刻蚀工艺,从而不会增加生产成本。

在至少一个实施例中,沟道层CH和第一阻挡层BR1的材料为包括In、Ga、Zn、Sn、Pr(镧系元素)中的至少一种或几种元素的金属氧化物或者金属氮氧化物,例如IGZO、IGTO、IGO、ITO、IGZTO、IZO、ZTO、InO、ZnON、Pr-IGZO等材料中的至少一种或几种。例如,沟道层CH和第一阻挡层BR1为包括In、Ga、Zn、Sn、Pr(镧系元素)中的至少一种或几种元素的金属氧化物半导体层或者金属氮氧化物半导体层,例如包括IGZO层、IGTO层、IGO层、ITO层、IGZTO层、IZO层、ZTO层、InO层、ZnON层、Pr-IGZO层中的至少一种或几种。沟道层CH和第一阻挡层BR1包括的金属元素的种类可以相同或者不同。

在本公开实施例中,“结晶氧化物层”是指该氧化物层主要包括结晶相状态的氧化物半导体,并且该氧化物层也可以包括微小的非晶质部分;“非晶氧化物层”是指该氧化物层主要包括非晶相状态的氧化物半导体,并且该氧化物层也可以包括微小的结晶相部分(例如粒子尺寸为1nm以上且20nm以下的微晶)。

例如,可以通过XRD(X射线衍射分析)来分析氧化物半导体层是结晶氧化物半导体层还是非晶氧化物半导体层。XRD主要有两个参量。一个参量是,结晶衍射峰的峰位位置(XRD图的横坐标),其用来定性材料种类,即氧化物半导体层在规定的衍射角度范围内出现结晶峰即可证明该层为结晶层(XRD曲线去除噪音后,连续曲线出现突起晶体衍射峰,即可证明结晶)。以IGZO层为例,在衍射角度2Deg.位于25~35°范围内出现结晶峰即可表明该IGZO层为结晶层,出现结晶峰即可证明该层为结晶层。另外一个参量是,结晶峰的形状(如强度(XRD图的纵坐标)、半峰宽、结晶峰积分强度等),其用来定量分析结晶特性好坏。

例如,也可以通过多层氧化物的截面的TEM(transmission electronmicroscope,简称透射电镜)来调查多层氧化物的各层的结晶状态。TEM图和衍射花样或者FFT(Fast Fourier Transformation)转换图片也可以表征氧化物半导体层是结晶氧化物半导体层还是非晶氧化物半导体层。例如,在TEM图片中,结晶晶体结构在纳米尺度范围内大面积排列规则,而非晶在该尺度范围内无明显大面积排列规则;同时,在FFT转换图片中,有晶体衍射斑点出现即可视为结晶,非晶表现的为一种无明显斑点且衍射图案呈现环状。

另外,例如还可以通过XPS(X射线光电子能谱分析)、AES(俄歇电子能谱技术,Auger electron spectroscopy)等来分析多层氧化物中的各层的组成。

在一些实施例中,如图1A、图1B和图1F所示,沟道层CH和第一阻挡层BR1直接接触。

在一些实施例中,在沟道层CH和第一阻挡层BR1直接接触的情况下,沟道层CH和第一阻挡层BR1为同型材料,也就是说,沟道层CH和第一阻挡层BR1包括的金属元素的种类相同,并且金属元素的原子数量比相同。例如,沟道层CH和第一阻挡层BR1的材料都为IGZO,并且沟道层CH中In、Ga、Zn原子数量比等于第一阻挡层BR1中的In、Ga、Zn原子数量比。一方面,在沟道层CH和第一阻挡层BR1为同型材料的情况下,沟道层CH和第一阻挡层BR1可以在同一沉积腔室中利用相同的靶材沉积而成(即沟道层CH和第一阻挡层BR1在同一沉积腔室中连续沉积而成),这样在沉积完沟道层CH和第一阻挡层BR1中的一者后即可继续沉积另一者,无需将该一者移出沉积腔室,从而该一者不会因被移出沉积腔室而受到空气的影响;另一方面,在沟道层CH和第一阻挡层BR1为同型材料的情况下,沟道层CH和第一阻挡层BR1中的下层氧化物层(先沉积的氧化物层)在上层氧化物层(后沉积的氧化物层)的沉积过程中不会受到用于形成该上层氧化物层的材料的溅射破坏;再一方面,在沟道层CH和第一阻挡层BR1为同型材料的情况下,沟道层CH和第一阻挡层BR1两者之间的界面缺陷较少,从而避免沟道层CH与第一阻挡层BR1直接接触时的晶格错配缺陷等界面缺陷。

在至少一个实施例中,在沟道层CH和第一阻挡层BR1为同型材料的情况下,沟道层CH的厚度为50埃-300埃,第一阻挡层BR1的厚度为50埃-200埃。

在至少另一个实施例中,在沟道层CH和第一阻挡层BR1直接接触的情况下,沟道层CH和第一阻挡层BR1包括的金属元素的种类相同,但金属元素的原子数量比不同。例如,沟道层CH和第一阻挡层BR1都为IGZO层,并且沟道层CH中In、Ga、Zn原子数量比不同于第一阻挡层BR1中的In、Ga、Zn原子数量比。

在至少一个实施例中,在沟道层CH和第一阻挡层BR1包括的金属元素的种类相同但原子数量比不同的情况下,沟道层CH的厚度为50埃-300埃,并且第一阻挡层BR1的厚度为300埃-700埃。通过使第一阻挡层BR1具有较大的厚度,有利于提高第一阻挡层BR1的阻挡能力。

在一些实施例中,多层氧化物MOL还包括过渡层,过渡层位于沟道层CH的面向衬底BS的一侧或者位于沟道层CH的背离衬底BS的一侧,过渡层直接接触沟道层CH,过渡层为结晶氧化物层,过渡层的结晶化程度大于沟道层CH的结晶化程度,并且过渡层的带隙大于沟道层CH的带隙。过渡层至少起到用于避免沟道层CH直接接触第一无机绝缘层GI或第二无机绝缘层PVX的作用。

在一些实施例中,如图1C至图1E所示,过渡层为薄膜晶体管T中的多层氧化物MOL包括的第一匹配层MT1,其位于沟道层CH和第一阻挡层BR1之间,第一匹配层MT1为结晶氧化物层,并且第一匹配层MT1的结晶化程度介于沟道层CH的结晶化程度和第一阻挡层BR1的结晶化程度之间。由于第一匹配层MT1的结晶化程度介于沟道层CH的结晶化程度和第一阻挡层BR1的结晶化程度之间,第一匹配层MT1可以起到匹配沟道层CH和第一阻挡层BR1的晶格的作用,以降低界面缺陷。

在至少一个实施例中,第一匹配层MT1的带隙介于沟道层CH的带隙和第一阻挡层BR1的带隙之间。这样第一匹配层MT1可以起阻挡沟道层CH中的载流子扩散的作用。例如,沟道层CH的材料的导带底│Ec│

在本公开实施例中,第一匹配层MT1是一种具有相对较高的结晶性且相对较宽的带隙的氧化物半导体层,这样可以阻止第一无机绝缘层GI或第二无机绝缘层PVX中的H等杂质元素扩散进入沟道层CH内部引起薄膜晶体管T的特性下降;另一方面,由于第一匹配层MT1具有较大的带隙,第一匹配层MT1也起着阻碍沟道层CH中的载流子扩散至第一无机绝缘层GI或第二无机绝缘层PVX的作用。

在至少一个实施例中,第一匹配层MT1的载流子浓度介于沟道层CH的载流子浓度和第一阻挡层BR1的载流子浓度之间。也就是说,沟道层CH、第一匹配层MT1和第一阻挡层BR1的载流子浓度逐渐减小。

在至少一个实施例中,第一匹配层MT1的载流子迁移率介于沟道层CH的载流子迁移率和第一阻挡层BR1的载流子迁移率之间。也就是说,沟道层CH、第一匹配层MT1和第一阻挡层BR1的载流子迁移率逐渐减小。

在至少一个实施例中,第一匹配层MT1的材料为包括In、Ga、Zn、Sn、Pr(镧系元素)中的至少一种或几种元素的金属氧化物或者金属氮氧化物,例如IGZO、IGTO、IGO、ITO、IGZTO、IZO、ZTO、InO、ZnON、Pr-IGZO等材料中的至少一种或几种。例如,第一匹配层MT1为包括In、Ga、Zn、Sn、Pr(镧系元素)中的至少一种或几种元素的金属氧化物半导体层或者金属氮氧化物半导体层,例如第一匹配层MT1包括IGZO层、IGTO层、IGO层、ITO层、IGZTO层、IZO层、ZTO层、InO层、ZnON层、Pr-IGZO层中的至少一种或几种。第一匹配层MT1、沟道层CH和第一阻挡层BR1包括的金属元素的种类可以相同或者不同。

在至少一个实施例中,第一匹配层MT1与沟道层CH直接接触并且为同型材料,也就是说,沟道层CH和第一匹配层MT1包括的金属元素的种类相同,并且沟道层CH和第一匹配层MT1包括的金属元素的原子数量比相同。例如,沟道层CH和第一匹配层MT1都为IGZO层,并且沟道层CH中In、Ga、Zn原子数量比等于第一匹配层MT1中的In、Ga、Zn原子数量比。一方面,在沟道层CH和第一匹配层MT1直接接触且为同型材料的情况下,沟道层CH和第一匹配层MT1可以在同一沉积腔室中利用相同的靶材沉积而成(即沟道层CH和第一匹配层MT1在同一沉积腔室中连续沉积而成),这样在沉积完沟道层CH和第一匹配层MT1中的一者后即可直接沉积另一者,无需将该一者移出沉积腔室,从而该一者不会因被移出沉积腔室而受到空气的影响;另一方面,在沟道层CH和第一匹配层MT1为同型材料的情况下,沟道层CH和第一匹配层MT1中的下层氧化物层(先沉积的氧化物层)在上层氧化物层(后沉积的氧化物层)的沉积过程中不会受到用于形成该上层氧化物层的材料的溅射破坏;再一方面,在沟道层CH和第一匹配层MT1为同型材料的情况下,沟道层CH和第一匹配层MT1两者之间的界面缺陷远远低于沟道层CH与第一阻挡层BR1直接接触时的界面缺陷,因此可以有效减少沟道层CH与第一阻挡层BR1直接接触时的晶格错配缺陷等界面缺陷。

在至少一个实施例中,在第一匹配层MT1和沟道层CH直接接触且为同型材料的情况下,沟道层CH的厚度为50埃-300埃,第一匹配层MT1的厚度为50埃-200埃。第一匹配层MT1的厚度不宜太大,以避免影响薄膜晶体管T的光稳定性;并且,考虑量产性方面,第一匹配层MT1的厚度薄可以节约时间并减少成本。

在至少一个实施例中,第一匹配层MT1和第一阻挡层BR1包括的金属元素的种类相同,但第一匹配层MT1和第一阻挡层BR1包括的金属元素的原子数量比不同。例如,第一匹配层MT1和第一阻挡层BR1都为IGZO层,并且第一匹配层MT1中In、Ga、Zn原子数量比不同于第一阻挡层BR1中的In、Ga、Zn原子数量比。

在至少一个实施例中,第一匹配层MT1和沟道层CH的厚度都小于第一阻挡层BR1的厚度。例如,沟道层CH的厚度为50埃-300埃,第一匹配层MT1的厚度为50埃-200埃,并且第一阻挡层BR1的厚度为300埃-700埃。通过使第一阻挡层BR1具有较大的厚度,有利于提高第一阻挡层BR1的阻挡能力。

在一些实施例中,如图1D至图1F所示,薄膜晶体管T中的多层氧化物MOL还包括第二阻挡层BR2,第二阻挡层BR2位于沟道层CH的面向衬底BS的一侧,第一阻挡层BR1位于沟道层CH的背离衬底BS的一侧,第二阻挡层BR2的带隙大于沟道层CH的带隙。在薄膜晶体管T工作时,由于沟道层CH的带隙小而第二阻挡层BR2和第一阻挡层BR1的带隙大,沟道层CH产生的载流子需跃过能级势垒阻碍才能跃迁至其他膜层内,因此大多数载流子被禁锢于沟道层CH内部。另外,与沟道层CH直接接触第一无机绝缘层GI和第二无机绝缘层PVX的方式相比,由于本公开实施例中在第一无机绝缘层GI与沟道层CH之间增加了带隙较大的第二阻挡层BR2并且在第二无机绝缘层PVX与沟道层CH之间增加了带隙较大的第一阻挡层BR1,第二阻挡层BR2和第一阻挡层BR1可以分别减少载流子从沟道层CH中扩散至第一无机绝缘层GI和第二无机绝缘层PVX的几率,以降低界面缺陷对载流子的影响,从而提高薄膜晶体管T的稳定性以及工艺制程的工艺可行性。

在至少一个实施例中,第二阻挡层BR2为结晶氧化物层,并且第二阻挡层BR2的结晶化程度大于沟道层CH的结晶化程度。这样可以提高第二阻挡层BR2的阻挡能力。

在至少一个实施例中,第二阻挡层BR2的载流子浓度小于沟道层CH的载流子浓度。

在至少一个实施例中,第二阻挡层BR2的材料为包括In、Ga、Zn、Sn、Pr(镧系元素)中的至少一种或几种元素的金属氧化物或者金属氮氧化物,例如IGZO、IGTO、IGO、ITO、IGZTO、IZO、ZTO、InO、ZnON、Pr-IGZO等材料中的至少一种或几种。例如,第二阻挡层BR2为包括In、Ga、Zn、Sn、Pr(镧系元素)中的至少一种或几种元素的金属氧化物半导体层或者金属氮氧化物半导体层,例如包括IGZO层、IGTO层、IGO层、ITO层、IGZTO层、IZO层、ZTO层、InO层、ZnON层、Pr-IGZO层中的至少一种或几种。第二阻挡层BR2、沟道层CH、第一匹配层MT1和第一阻挡层BR1包括的金属元素的种类可以相同或者不同。

在至少一个实施例中,第二阻挡层BR2与沟道层CH直接接触并且为同型材料,也就是说,第二阻挡层BR2和沟道层CH包括的金属元素的种类相同,并且第二阻挡层BR2和沟道层CH包括的金属元素的原子数量比相同。例如,沟道层CH和第二阻挡层BR2都为IGZO层,并且沟道层CH中In、Ga、Zn原子数量比等于第二阻挡层BR2中的In、Ga、Zn原子数量比。一方面,在第二阻挡层BR2和沟道层CH直接接触且为同型材料的情况下,第二阻挡层BR2和沟道层CH可以在同一沉积腔室中利用相同的靶材沉积而成(即第二阻挡层BR2和沟道层CH在同一沉积腔室中连续沉积而成),这样在沉积完第二阻挡层BR2后即可直接沉积沟道层CH,无需将第二阻挡层BR2移出沉积腔室,从而第二阻挡层BR2不会因被移出沉积腔室而受到空气的影响;另一方面,第二阻挡层BR2与沟道层CH为同型材料可以减少第二阻挡层BR2与沟道层CH两者之间的界面缺陷。

在至少一个实施例中,在第二阻挡层BR2和沟道层CH直接接触且为同型材料的情况下,第二阻挡层BR2和沟道层CH的厚度为50埃-300埃。例如,第二阻挡层BR2和沟道层CH的厚度大致相等。

在至少一个实施例中,第二阻挡层BR2和沟道层CH包括的金属元素的种类相同,但金属元素的原子数量比不同。例如,第二阻挡层BR2和沟道层CH都为IGZO层,并且第二阻挡层BR2中In、Ga、Zn原子数量比不同于沟道层CH中的In、Ga、Zn原子数量比。

在至少一个实施例中,在第二阻挡层BR2和沟道层CH包括的金属元素的种类相同,但金属元素的原子数量比不同的情况下,沟道层CH的厚度小于第二阻挡层BR2的厚度。例如,沟道层CH的厚度都为50埃-300埃,并且第二阻挡层BR2的厚度为300埃-700埃。通过使第二阻挡层BR2具有较大的厚度,有利于第二阻挡层BR2的阻挡能力。

在至少一个实施例中,如图1E所示,薄膜晶体管T的有源层ACT中的多层氧化物MOL还包括第二匹配层MT2,第二匹配层MT2位于沟道层CH和第二阻挡层BR2之间,第二匹配层MT2为结晶氧化物层,并且第二匹配层MT2的结晶化程度介于沟道层CH的结晶化程度和第二阻挡层BR2的结晶化程度之间。由于第二匹配层MT2的结晶化程度介于沟道层CH和第二阻挡层BR2之间,第二匹配层MT2可以起到匹配沟道层CH和第二阻挡层BR2的晶格的作用,以降低界面缺陷。

在至少一个实施例中,第二匹配层MT2的带隙介于沟道层CH和第二阻挡层BR2之间。这样第二匹配层MT2可以起阻挡沟道层CH中的载流子扩散的作用。例如,沟道层CH的材料的导带底│Ec│

在本公开实施例中,第二匹配层MT2是一种具有相对较高的结晶性且相对较宽的带隙的氧化物半导体层,这样可以阻止第一无机绝缘层GI中的H等杂质元素扩散进入沟道层CH内部引起薄膜晶体管T的特性下降;另一方面,由于第二匹配层MT2具有较大的带隙,第二匹配层MT2也起着阻碍沟道层CH中的载流子扩散至第一无机绝缘层GI的作用。

在至少一个实施例中,第二匹配层MT2的载流子浓度介于沟道层CH的载流子浓度和第二阻挡层BR2的载流子浓度之间。也就是说,沟道层CH、第二匹配层MT2和第二阻挡层BR2的载流子浓度逐渐减小。

在至少一个实施例中,第二匹配层MT2的载流子迁移率介于沟道层CH的载流子迁移率和第二阻挡层BR2的载流子迁移率之间。也就是说,沟道层CH、第二匹配层MT2和第二阻挡层BR2的载流子迁移率逐渐减小。

在至少一个实施例中,第二匹配层MT2的材料为包括In、Ga、Zn、Sn、Pr(镧系元素)中的至少一种或几种元素的金属氧化物或者金属氮氧化物,例如IGZO、IGTO、IGO、ITO、IGZTO、IZO、ZTO、InO、ZnON、Pr-IGZO等材料中的至少一种或几种。例如,第二匹配层MT2为包括In、Ga、Zn、Sn、Pr(镧系元素)中的至少一种或几种元素的金属氧化物半导体层或者金属氮氧化物半导体层,例如包括IGZO层、IGTO层、IGO层、ITO层、IGZTO层、IZO层、ZTO层、InO层、ZnON层、Pr-IGZO层中的至少一种或几种。第二匹配层MT2、沟道层CH和第二阻挡层BR2包括的金属元素的种类可以相同或者不同。

在至少一个实施例中,如图1E所示,第二匹配层MT2与沟道层CH直接接触。在这种情况下,例如,第二匹配层MT2与沟道层CH为同型材料,也就是说,沟道层CH和第二匹配层MT2包括的金属元素的种类相同,并且金属元素的原子数量比相同。例如,沟道层CH和第二匹配层MT2都为IGZO层,并且沟道层CH中In、Ga、Zn原子数量比等于第二匹配层MT2中的In、Ga、Zn原子数量比。一方面,在沟道层CH和第二匹配层MT2直接接触且为同型材料的情况下,沟道层CH和第二匹配层MT2可以在同一沉积腔室中利用相同的靶材沉积而成(即沟道层CH和第二匹配层MT2在同一沉积腔室中连续沉积而成),这样在沉积完沟道层CH和第二匹配层MT2中的一者后即可直接沉积另一者,无需将该一者移出沉积腔室,从而该一者不会因被移出沉积腔室而受到空气的影响;再一方面,沟道层CH和第二匹配层MT2为同型材料可以减少沟道层CH和第二匹配层MT2之间的界面缺陷。

在至少一个实施例中,在第二匹配层MT2和沟道层CH直接接触且为同型材料的情况下,第二匹配层MT2和沟道层CH的厚度为50埃-300埃。例如,第二匹配层MT2和沟道层CH的厚度大致相等。

在至少一个实施例中,第二匹配层MT2和第二阻挡层BR2包括的金属元素的种类相同,但金属元素的原子数量比不同。例如,第二匹配层MT2和第二阻挡层BR2都为IGZO层,并且第二匹配层MT2中In、Ga、Zn原子数量比不同于第二阻挡层BR2中的In、Ga、Zn原子数量比。

在至少一个实施例中,第二匹配层MT2和沟道层CH的厚度小于第二阻挡层BR2的厚度。例如,第二匹配层MT2和沟道层CH的厚度都为50埃-300埃,并且第二阻挡层BR2的厚度为300埃-700埃。通过使第二阻挡层BR2具有较大的厚度,有利于提高第二阻挡层BR2的阻挡能力。

在至少一个实施例中,第二匹配层MT2的厚度大于第一匹配层MT1的厚度,这样能够更有效地阻挡载流子扩散,从而提升稳定性。

在至少一个实施例中,多层氧化物MOL包括的过渡层为位于沟道层CH的面向衬底BS一侧且直接接触沟道层CH的第二阻挡层BR2。例如,如图1F所示,第一阻挡层BR1和第二阻挡层BR2都与沟道层CH直接接触。在这种情况下,例如,第一阻挡层BR1、沟道层CH和第二阻挡层BR2为同型材料。也就是说,第一阻挡层BR1、沟道层CH和第二阻挡层BR2包括的金属元素种类相同,并且金属元素的数量比相同。例如,第二阻挡层BR2、沟道层CH和第一阻挡层BR1都为IGZO层,并且第二阻挡层BR2、沟道层CH和第一阻挡层BR1中In、Ga、Zn原子数量比相等。

一方面,在第一阻挡层BR1、沟道层CH和第二阻挡层BR2为同型材料的情况下,第一阻挡层BR1、沟道层CH和第二阻挡层BR2为同型材料可以在同一沉积腔室中利用相同的靶材沉积而成(即第一阻挡层BR1、沟道层CH和第二阻挡层BR2在同一沉积腔室中连续沉积而成),这样在沉积完第二阻挡层BR2后即可直接沉积沟道层CH,无需将第二阻挡层BR2移出沉积腔室,在沉积完沟道层CH后即可直接沉积第一阻挡层BR1,无需将沟道层CH移出沉积腔室,从而第二阻挡层BR2和沟道层CH不会因被移出沉积腔室而受到空气的影响;另一方面,由于沟道层CH和第一阻挡层BR1为同型材料,在沟道层CH上沉积第一阻挡层BR1的过程中,沟道层CH不会受到用于形成第一阻挡层BR1的材料的溅射破坏;再一方面,第一阻挡层BR1、沟道层CH和第二阻挡层BR2为同型材料可以减少第二阻挡层BR2与沟道层CH两者之间的界面缺陷并且减小沟道层CH与第一阻挡层BR2之间的界面缺陷。

在一些实施例中,多层氧化物MOL为双层结构。例如,如图1A和图1B所示,多层氧化物MOL只包括沟道层CH和第一阻挡层BR1这两个氧化物半导体层。在这种情况下,为了使薄膜晶体管具有较高的迁移率和稳定性,优选方式为:沟道层CH的带隙最小、载流子浓度最大、载流子迁移率最高并且结晶化程度最低,第一阻挡层BR1为结晶氧化物层,第一阻挡层BR1与沟道层CH为包括相同种类金属元素的非同型材料(例如都为IGZO层),并且第一阻挡层BR1的厚度大于沟道层CH的厚度。例如,沟道层CH的厚度为50埃-300埃,并且第一阻挡层BR1的厚度为300埃-700埃。

在多层氧化物MOL为如图1A和图1B所示的双层结构的情况下,例如,沟道层CH为IGZO层,IGZO层的材料配比为:In≈35%-50%,Ga≈10%~40%,Zn≈20%~40%,以使IGZO层具有较高的载流子浓度。需要说明的是,某金属元素X(X为In、Ga或者Zn)的配比为X的原子数量除以In、Ga和Zn原子数量的总和。例如,沟道层CH为IGZO(111)层、IGZO(423)层、IGZO(432)层、IGZO(312)层、IGZO(513)层、IGZO(534)层、IGZO(713)层、IGZO(624)层或者IGZO(514)层。在另一些实施例中,沟道层CH为IGZYO(Y表示Sn)层、IGTO层、ITZO层、IZO层或者ITO层等。优选的方式是,沟道层CH为IGZO(423)层,这是因为IGZO(423)材料在非晶相状态下具有较窄的带隙(例如2.5eV-2.7eV)、较高的载流子体浓度(例如1×10

在多层氧化物MOL采用如图1A和图1B所示的双层结构的情况下,例如,第一阻挡层BR1可以为包括In、Ga、Zn、Sn中的两种或更多种金属元素的金属氧化物半导体层。例如,第一阻挡层为IGZO层(氧化铟镓锌层),该IGZO层的材料配比为:In≈7%-14%,Ga≈20%~40%,Zn≈50%~70%。需要说明的是,某金属元素X(X为In、Ga或者Zn)的配比为X的原子数量除以In、Ga和Zn原子数量的总和。例如,第一阻挡层BR1为IGZO(136)层、IGZO(132)层、IGZO(243)层、IGZO(153)层。在另一些实施例中,第一阻挡层BR1为IGO层或ITZO层等。

综合考虑如图1A和图1B所示的双层氧化物之间的作用关系以及各层材料的性质,优选的方式是,在如图1A和图1B所示实施例中,沟道层CH为非晶的IGZO(423)层或结晶的IGZO(423)层,并且第一阻挡层BR1为结晶的IGZO(136)层。

在一些实施例中,多层氧化物MOL可以为三层结构(如图1C和图1F所示)。

例如,如图1C所示,多层氧化物MOL只包括沟道层CH、第一匹配层MT1和第一阻挡层BR1这三个氧化物半导体层,第一匹配层MT1和第一阻挡层BR1都位于沟道层CH的背离衬底BS的一侧。为了使薄膜晶体管具有较高的迁移率和稳定性,优选方式为:沟道层CH的带隙最小、载流子浓度最大、载流子迁移率最高并且结晶化程度最低;第一匹配层MT1的结晶化程度、带隙大小、载流子迁移率和载流子浓度都介于沟道层CH和第一阻挡层BR1之间;第一匹配层MT1和沟道层CH为同型材料;第一匹配层MT1和第一阻挡层BR1都为结晶氧化物层且为包括相同种类金属元素的非同型材料;并且第一阻挡层BR1的厚度大于第一匹配层MT1和沟道层CH的厚度。例如,沟道层CH的厚度为50埃-300埃,第一匹配层MT1的厚度为50埃-200埃,并且第一阻挡层BR1的厚度为300埃-700埃。

在多层氧化物MOL采用如图1C所示的三层结构的情况下,例如,沟道层CH和第一匹配层MT1都可以为IGZO层,IGZO层的材料配比为:In≈35%-50%,Ga≈10%~40%,Zn≈20%~40%,以使IGZO层具有较高的载流子浓度。需要说明的是,某金属元素X(X为In、Ga或者Zn)的配比为X的原子数量除以In、Ga和Zn原子数量的总和。例如,沟道层CH和第一匹配层MT1都可以为IGZO(111)层、IGZO(423)层、IGZO(432)层、IGZO(312)层、IGZO(513)层、IGZO(534)层、IGZO(713)层、IGZO(624)层或者IGZO(514)层。在另一些实施例中,沟道层CH和第一匹配层MT1都可以为IGZYO(Y表示Sn)层、IGTO层、ITZO层、IZO层或者ITO层等。

在多层氧化物MOL采用如图1C所示的三层结构的情况下,例如,第一阻挡层BR1可以为包括In、Ga、Zn、Sn中的两种或更多种金属元素的金属氧化物半导体层。例如,第一阻挡层为IGZO层(氧化铟镓锌层),该IGZO层的材料配比为:In≈7%-14%,Ga≈20%~40%,Zn≈50%~70%。需要说明的是,某金属元素X(X为In、Ga或者Zn)的配比为X的原子数量除以In、Ga和Zn原子数量的总和。例如,第一阻挡层BR1为IGZO(136)层、IGZO(132)层、IGZO(243)层、IGZO(153)层。在另一些实施例中,第一阻挡层BR1为IGO层或ITZO层等。

综合考虑如图1C所示的三层氧化物之间的作用关系以及各层材料的性质,优选的方式是,在如图1C所示实施例中,沟道层CH为非晶的IGZO(423)层或者结晶的IGZO(423)层,第一匹配层MT1为结晶的IGZO(423)层,并且第一阻挡层BR1为结晶的IGZO(136)层。

例如,如图1F所示,多层氧化物MOL只包括依次位于衬底BS上的第二阻挡层BR2、沟道层CH和第一阻挡层BR1这三个氧化物半导体层。为了使薄膜晶体管具有较高的迁移率和稳定性,优选方式为:沟道层CH的带隙最小、载流子浓度最大、载流子迁移率最高并且结晶化程度最低;第二阻挡层BR2和第一阻挡层BR1都为结晶氧化物层;并且第二阻挡层BR2、沟道层CH和第一阻挡层BR1为同型材料。

例如,在多层氧化物MOL采用如图1F所示的三层结构的情况下,例如,第二阻挡层BR2、沟道层CH和第一阻挡层BR1都可以为IGZO层,IGZO层的材料配比为:In≈35%-50%,Ga≈10%~40%,Zn≈20%~40%,以使IGZO层具有较高的载流子浓度。需要说明的是,某金属元素X(X为In、Ga或者Zn)的配比为X的原子数量除以In、Ga和Zn原子数量的总和。例如,第二阻挡层BR2、沟道层CH和第一阻挡层BR1都可以为IGZO(111)层、IGZO(423)层、IGZO(432)层、IGZO(312)层、IGZO(513)层、IGZO(534)层、IGZO(713)层、IGZO(624)层或者IGZO(514)层。在另一些实施例中,第二阻挡层BR2、沟道层CH和第一阻挡层BR1都可以为IGZYO(Y表示Sn)层、IGTO层、ITZO层、IZO层或者ITO层等。

综合考虑如图1F所示的三层氧化物之间的作用关系以及各层材料的性质,在如图1F所示实施例中,在第二阻挡层BR2、沟道层CH和第一阻挡层BR1为同型材料的情况下,优选的方式是,沟道层CH为非晶的IGZO(423)层或者结晶的IGZO(423)层,第二阻挡层BR2和第一阻挡层BR1为结晶的IGZO(423)层。

在至少另一个实施例中,在多层氧化物MOL采用如图1F所示的三层结构的情况下,沟道层CH的带隙最小、载流子浓度最大、载流子迁移率最高并且结晶化程度最低,第二阻挡层BR2和第一阻挡层BR1中的每个与沟道层CH可以为包括相同种类金属元素的非同型材料,并且第二阻挡层BR2和第一阻挡层BR1的厚度都大于沟道层CH的厚度。例如,在第二阻挡层BR2和第一阻挡层BR1中的每个和沟道层CH为包括相同种类金属元素的非同型材料的情况下,沟道层CH的厚度为50埃-300埃,并且第二阻挡层BR2和第一阻挡层BR1的厚度都为300埃-700埃。

在多层氧化物MOL采用如图1F所示的三层结构,并且第二阻挡层BR2和第一阻挡层BR1中的每个与沟道层CH为包括相同种类金属元素的非同型材料的情况下,例如,沟道层CH为IGZO层,IGZO层的材料配比为:In≈35%-50%,Ga≈10%~40%,Zn≈20%~40%,以使IGZO层具有较高的载流子浓度。需要说明的是,某金属元素X(X为In、Ga或者Zn)的配比为X的原子数量除以In、Ga和Zn原子数量的总和。例如,沟道层CH为IGZO(111)层、IGZO(423)层、IGZO(432)层、IGZO(312)层、IGZO(513)层、IGZO(534)层、IGZO(713)层、IGZO(624)层或者IGZO(514)层。在另一些实施例中,沟道层CH为IGZYO(Y表示Sn)层、IGTO层、ITZO层、IZO层或者ITO层等。

在多层氧化物MOL采用如图1F所示的三层结构,并且第二阻挡层BR2和第一阻挡层BR1中的每个与沟道层CH为包括相同种类金属元素的非同型材料的情况下,例如,第二阻挡层BR2和第一阻挡层BR1可以为包括In、Ga、Zn、Sn中的两种或更多种金属元素的金属氧化物半导体层。例如,第二阻挡层BR2和第一阻挡层BR1为IGZO层(氧化铟镓锌层),该IGZO层的材料配比为:In≈7%-14%,Ga≈20%~40%,Zn≈50%~70%。需要说明的是,某金属元素X(X为In、Ga或者Zn)的配比为X的原子数量除以In、Ga和Zn原子数量的总和。例如,第二阻挡层BR2和第一阻挡层BR1为IGZO(136)层、IGZO(132)层、IGZO(243)层、IGZO(153)层。在另一些实施例中,第二阻挡层BR2和第一阻挡层BR1为IGO层或ITZO层等。

综合考虑如图1F所示的三层氧化物之间的作用关系以及各层材料的性质,在如图1F所示实施例中,在第二阻挡层BR2和第一阻挡层BR1中的每个与沟道层CH为包括相同种类金属元素的非同型材料的情况下,优选的方式是,沟道层CH为非晶的IGZO(423)层或结晶的IGZO(423)层,第二阻挡层BR2和第一阻挡层BR1都为结晶的IGZO(136)层。

在一些实施例中,多层氧化物MOL可以为四层结构。例如,如图1D所示,多层氧化物MOL只包括依次位于衬底BS上的第二阻挡层BR2、沟道层CH、第一匹配层MT1和第一阻挡层BR1这四个氧化物半导体层。为了使薄膜晶体管T具有较高的迁移率和稳定性,优选方式为:第二阻挡层BR2的结晶化程度、带隙大小、载流子迁移率和载流子浓度都大于沟道层CH;沟道层CH的带隙最小、载流子浓度最大、载流子迁移率最高并且结晶化程度最低;第一匹配层MT1的结晶化程度、带隙大小、载流子迁移率和载流子浓度都介于沟道层CH和第一阻挡层BR1之间;第二阻挡层BR2、沟道层CH和第一匹配层MT1为同型材料;第一阻挡层BR1与第一匹配层MT1为包括相同种类金属元素的非同型材料;第二阻挡层BR2、第一匹配层MT1和第一阻挡层BR1都为结晶氧化物层;并且,第一阻挡层BR1的厚度大于第二阻挡层BR2、沟道层CH和第一匹配层MT1的厚度。例如,第二阻挡层BR2和沟道层CH的厚度都为50埃-300埃,第一匹配层MT1的厚度为50埃-200埃,并且第一阻挡层BR1的厚度为300埃-700埃。

在多层氧化物MOL采用如图1D所示的四层结构的情况下,例如,第二阻挡层BR2、沟道层CH和第一匹配层MT1都为IGZO层,IGZO层的材料配比为:In≈35%-50%,Ga≈10%~40%,Zn≈20%~40%,以使IGZO层具有较高的载流子浓度。需要说明的是,某金属元素X(X为In、Ga或者Zn)的配比为X的原子数量除以In、Ga和Zn原子数量的总和。例如,第二阻挡层BR2、沟道层CH和第一匹配层MT1都为IGZO(111)层、IGZO(423)层、IGZO(432)层、IGZO(312)层、IGZO(513)层、IGZO(534)层、IGZO(713)层、IGZO(624)层或者IGZO(514)层。在另一些实施例中,第二阻挡层BR2、沟道层CH和第一匹配层MT1都为IGZYO(Y表示Sn)层、IGTO层、ITZO层、IZO层或者ITO层等。

在多层氧化物MOL采用如图1D所示的四层结构的情况下,例如,第一阻挡层BR1可以为包括In、Ga、Zn、Sn中的两种或更多种金属元素的金属氧化物半导体层。例如,第一阻挡层为IGZO层(氧化铟镓锌层),该IGZO层的材料配比为:In≈7%-14%,Ga≈20%~40%,Zn≈50%~70%。需要说明的是,某金属元素X(X为In、Ga或者Zn)的配比为X的原子数量除以In、Ga和Zn原子数量的总和。例如,第一阻挡层BR1为IGZO(136)层、IGZO(132)层、IGZO(243)层、IGZO(153)层。在另一些实施例中,第一阻挡层BR1为IGO层或ITZO层等。

综合考虑如图1D所示的四层氧化物之间的作用关系以及各层材料的性质,优选的方式是,在如图1D所示实施例中,沟道层CH为非晶的IGZO(423)层或结晶的IGZO(423)层,第二阻挡层BR2和第一匹配层MT1都为结晶的IGZO(423)层,并且第一阻挡层BR1为结晶的IGZO(136)层。

在一些实施例中,多层氧化物MOL可以为五层结构。例如,如图1E所示,多层氧化物MOL只包括依次位于衬底BS上的第二阻挡层BR2、第二匹配层MT2、沟道层CH、第一匹配层MT1和第一阻挡层BR1这五个氧化物半导体层。为了使薄膜晶体管具有较高的迁移率和稳定性,优选方式为:沟道层CH的带隙最小、载流子浓度最大、载流子迁移率最高并且结晶化程度最低;第二匹配层MT2的结晶化程度、带隙大小、载流子迁移率和载流子浓度都介于沟道层CH和第二阻挡层BR2之间;第一匹配层MT1的结晶化程度、带隙大小、载流子迁移率和载流子浓度都介于沟道层CH和第一阻挡层BR1之间;第二匹配层MT2、沟道层CH和第一匹配层MT1为同型材料;第二阻挡层BR2、第二匹配层MT2、第一匹配层MT1和第一阻挡层BR1都为结晶氧化物层;第二阻挡层BR2、第二匹配层MT2为包括相同种类金属元素的非同型材料(例如都为IGZO);第一匹配层MT1和第一阻挡层BR1为包括相同种类金属元素的非同型材料(例如都为IGZO);并且第二阻挡层BR2和第一阻挡层BR1的厚度都大于第二匹配层MT2、沟道层CH和第一匹配层MT1的厚度。例如,第二匹配层MT2、沟道层CH的厚度都为50埃-300埃,第一匹配层MT1的厚度为50埃-200埃,并且第二阻挡层BR2和第一阻挡层BR1的厚度为300埃-700埃。

在多层氧化物MOL采用如图1E所示的五层结构的情况下,例如,第二匹配层MT2、沟道层CH和第一匹配层MT1都为IGZO层,IGZO层的材料配比为:In≈35%-50%,Ga≈10%~40%,Zn≈20%~40%,以使IGZO层具有较高的载流子浓度。需要说明的是,某金属元素X(X为In、Ga或者Zn)的配比为X的原子数量除以In、Ga和Zn原子数量的总和。例如,第二匹配层MT2、沟道层CH和第一匹配层MT1都为IGZO(111)层、IGZO(423)层、IGZO(432)层、IGZO(312)层、IGZO(513)层、IGZO(534)层、IGZO(713)层、IGZO(624)层或者IGZO(514)层。在另一些实施例中,第二匹配层MT2、沟道层CH和第一匹配层MT1都为IGZYO(Y表示Sn)层、IGTO层、ITZO层、IZO层或者ITO层等。

在多层氧化物MOL采用如图1E所示的五层结构的情况下,例如,第一阻挡层BR1和第二阻挡层BR2都可以为包括In、Ga、Zn、Sn中的两种或更多种金属元素的金属氧化物半导体层。例如,第一阻挡层BR1和第二阻挡层BR2都为IGZO层(氧化铟镓锌层),该IGZO层的材料配比为:In≈7%-14%,Ga≈20%~40%,Zn≈50%~70%。需要说明的是,某金属元素X(X为In、Ga或者Zn)的配比为X的原子数量除以In、Ga和Zn原子数量的总和。例如,第一阻挡层BR1和第二阻挡层BR2都为IGZO(136)层、IGZO(132)层、IGZO(243)层、IGZO(153)层。在另一些实施例中,第一阻挡层BR1和第二阻挡层BR2都为IGO层或ITZO层等。

综合考虑如图1E所示的五层氧化物之间的作用关系以及各层材料的性质,优选的方式是,在如图1E所示实施例中,沟道层CH为非晶的IGZO(423)层或结晶的IGZO(423)层,第二匹配层MT2和第一匹配层MT1都为结晶的IGZO(423)层,第二阻挡层BR2和第一阻挡层BR1都为结晶的IGZO(136)层。

在以上任一实施例中,例如,多层氧化物MOL的坡度角的范围为25°至75°,例如25°至65°。优选的方式为坡度角为45°或在45°附近,例如40°~50°。多层氧化物MOL的坡度角为该多层氧化物MOL的倾斜侧面与衬底BS之间的夹角。如上所述,这样可以避免源极SE和漏极DE发生断线,避免多层氧化物MOL发生底切并且可以提升薄膜晶体管的稳定性。

图2A和图2B为如图1D所示薄膜晶体管T中多层氧化物MOL的SEM(扫描电子显微镜)图。图2A中的α为多层氧化物MOL在源极SE所在侧的坡度角;图2B中的β为多层氧化物MOL在漏极DE所在侧的坡度角;从图2A和图2B可以看出,α和β都在45°左右;考虑到刻蚀波动性,α和β的波动范围例如为±20°,例如±10°,例如±5°。

图3A为如图1D所示薄膜晶体管T中多层氧化物MOL的TEM图;图3B为如图1D所示薄膜晶体管T中沟道层CH为结晶的IGZO(423)层时的XRD图;图3C为如图1D所示薄膜晶体管T中沟道层CH为非晶的IGZO(423)层时的XRD图;图3D为如图1D所示薄膜晶体管T中第二阻挡层BR2和第一匹配层MT1为结晶的IGZO(423)层时的XRD图;图3E为如图1D所示薄膜晶体管T中第一阻挡层BR1为结晶的IGZO(136)层时的XRD图。

如图3A所示,多层氧化物为四层结构,并且从下到上包括第二阻挡层BR2、沟道层CH、第一匹配层MT1和第一阻挡层BR1。从图3B和图3D可以看出,IGZO层包括少量非晶区域,但整体以结晶为主,因此XRD呈现结晶衍射峰,其中,第二阻挡层BR2(图3D)、沟道层CH(图3B)和第一匹配层MT1(图3D)在31°位置处出现显著的结晶衍射峰位;在23°左右位置出现的峰为测试衬底的杂峰,这表明第二阻挡层BR2、沟道层CH和第一匹配层MT1的材料呈现结晶特性。从图3C可以看出,沟道层CH在衍射角度2Deg.位于25~35°范围内未出现结晶峰,因此该沟道层为非晶层。从图3E可以看出,第一阻挡层BR1的结晶峰位在32°左右。从结晶峰的强度、半峰宽及积分强度可以进一步确定材料的结晶性能,并且从图3A至图3E可以看出,沟道层的结晶性最低或者为非晶状态,并且,第一阻挡层BR1的结晶峰强度大、半峰宽窄、结晶特性优异。

需要说明的是,在采用XRD分析分别调查多层氧化物MOL中各氧化物层的结晶状态时,需要将各氧化物层单独沉积在玻璃衬底上以进行XRD测试;另外,为了排除膜厚对于XRD测试结果的影响,图3B至图3E所示的各氧化物层的XRD图是在相应的氧化物层的膜厚为400埃的情况下进行XRD测试的结果图。

图4A和图4B分别为如图1D所示薄膜晶体管T中沟道层CH为非晶的IGZO(423)层时的TEM图片和FFT转换的衍射图案;图4C和图4D分别为如图1D所示薄膜晶体管T中沟道层CH为结晶的IGZO(423)层时的TEM图片和FFT转换的衍射图案;图4E和图4F分别为如图1D所示薄膜晶体管T中第一匹配层MT1为结晶的IGZO(423)层时的TEM图片和膜层衍射花样图案;图4G和图4H分别为如图1D所示薄膜晶体管T中第一阻挡层BR1为结晶的IGZO(136)层时的TEM图片和FFT转换的衍射图案。

参见图4A,IGZO层的TEM电镜图中没有观察到明显的结晶情况;参见图4B,IGZO层TEM图的FFT转换的衍射图案中只有一个漫散的中心斑点,也就是非晶晕环,证实了该IGZO层为非晶相层。

参见图4C,IGZO层的TEM电镜图中能够观察到明显的结晶情况;参见图4D,IGZO层TEM图的FFT转换的衍射图案中出现点阵图案,证实了该IGZO层为结晶相层。

参见图4E,IGZO层的TEM电镜图中能够观察到明显的结晶情况;参见图4F,IGZO层的衍射图案中出现点阵图案,证实了该IGZO层为结晶相层。

参见图4G,IGZO层的TEM电镜图中能够观察到明显的结晶情况;参见图4H,IGZO层TEM图的FFT转换的衍射图案中出现点阵图案,证实了IGZO层为结晶相层。

图5为如图1D所示薄膜晶体管T的I-V测试结果图。在图5中,横坐标表示栅极电压Vg,纵坐标表示漏极电流Id。从图5可以看出,所有位置特性曲线基本重合,因此薄膜晶体管T具有较好的均一性。

图6为本公开实施例提供的薄膜晶体管采用不同结构时的稳定性对比图。图6中的横坐标表示四种结构所对应的不同类型稳定性,纵坐标表示薄膜晶体管压力测试过程中的开启电压(Vth)漂移量。在图6中,PBTS表示模拟长时间温度耐受性,NBIS表示模拟长时间光稳定性,NBTIS表示模拟温度光照稳定性。在图6中,结构1表示薄膜晶体管采用如图1D所示的四层结构,其中,第二阻挡层BR2、沟道层CH、第一匹配层MT1和第一阻挡层BR1都为结晶氧化物层;结构2表示薄膜晶体管采用如图1D所示的四层结构,其中,沟道层CH为非晶氧化物层,并且第二阻挡层BR2、第一匹配层MT1和第一阻挡层BR1都为结晶氧化物层;结构3和结构4都为比较例;结构3表示薄膜晶体管采用如图1C所示的三层结构,其中,沟道层CH和第一匹配层MT1都为非晶氧化物层,并且第一阻挡层BR1为结晶氧化物层;结构4表示薄膜晶体管采用如图1B所示的两层结构,其中,沟道层CH为非晶氧化物层,并且第一阻挡层BR1为结晶氧化物层。从图6可以看出,薄膜晶体管采用四层结构(结构1和结构2)时的稳定性比采用三层结构(结构3)和两层结构(结构4)时的稳定性好;并且,比较结构1和结构2可知,当沟道层CH为非晶氧化物层时薄膜晶体管的NBIS和NBTIS特性更好。由于在实际应用中不同产品对与薄膜晶体管特性要求的差异性,本公开实施例中非晶的沟道层和结晶的沟道层可以分别对应不同的产品。

在一些实施例中,多层氧化物MOL可以通过采用一张掩膜板进行光刻工艺形成,该光刻工艺包括以下步骤:在衬底BS上依次形成多层氧化物薄膜;然后,在该多层氧化物薄膜上涂覆光刻胶;之后,利用掩膜板对光刻胶进行曝光,并且对经过曝光的光刻胶进行显影处理以得到光刻胶图案;之后,利用光刻胶图案对多层氧化物薄膜进行刻蚀处理(例如湿刻),以得到多层氧化物MOL。由于多层氧化物MOL利用同一张掩膜板制作,因此该多层氧化物MOL中的相邻层的直接接触的表面的边缘大致对齐,并且上层氧化物暴露出与其直接接触的下层氧化物的侧面。在本公开实施例中,“大致”指的是忽略制作工艺误差的影响。

在一些实施例中,如图1B至图1F所示,在第一阻挡层BR1位于沟道层CH的背离衬底BS的一侧的情况下,并且第一阻挡层BR1对于光刻胶的润湿性大于多层氧化物MOL中与第一阻挡层BR1相邻的层对于光刻胶的润湿性。以光刻胶为正性光刻胶为例,第一阻挡层BR1与该正性光刻胶之间的接触角大于第一匹配层MT1(如图1C至图1E所示)或者沟道层CH(如图1B和图1F所示)与该正性光刻胶之间的接触角,则第一阻挡层BR1对于该正性光刻胶的润湿性大于第一匹配层MT1(如图1C至图1E所示)或者沟道层CH(如图1B和图1F所示)对于该正性光刻胶的润湿性。通过使位于多层氧化物MOL最外侧的第一阻挡层BR1对于光刻胶具有较好的润湿性,可以使第一阻挡层BR1与光刻胶图案之间具有较好的粘附性,以避免光刻胶图案脱落。

在另一些实施例中,也可以在多层氧化物MOL上形成牺牲层,使牺牲层与光刻胶图案之间具有较好的粘附性以防止光刻胶图案脱落,并且牺牲层可以起到保护多层氧化物MOL的作用。

图7A至图7G为本公开实施例提供的薄膜晶体管包括牺牲层的结构示意图,其中,图7A至图7F分别为在图1A至图1F所示薄膜晶体管的基础上增加牺牲层的结构示意图。

如图7A至图7G所示,薄膜晶体管T中的有源层ACT还包括与多层氧化物MOL层叠设置的牺牲层SAC,牺牲层SAC位于多层氧化物MOL的背离衬底BS的一侧,牺牲层SAC对于光刻胶的润湿性大于多层氧化物MOL的距离衬底BS最远的表面对于光刻胶的润湿性。以光刻胶为正性光刻胶为例,牺牲层SAC与该正性光刻胶之间的接触角大于沟道层CH(如图7A所示)或者第一阻挡层BR1(如图7B至图7F所示)与该正性光刻胶之间的接触角,则第一阻挡层BR1对于该正性光刻胶的润湿性大于沟道层CH(如图7A所示)或者第一阻挡层BR1(如图7B至图7F所示)对于该正性光刻胶的润湿性。

在一些实施例中,如图7A至图7G所示,薄膜晶体管T包括的源极SE和漏极DE位于多层氧化物MOL的背离衬底BS的一侧,并且牺牲层SAC在垂直于衬底BS的方向上位于源极SE和漏极DE所在层与衬底BS之间。在这种情况下,在对用于形成源极SE和漏极DE的材料进行刻蚀的过程中,牺牲层SAC可以起到保护多层氧化物MOL的作用。

在对用于形成源极SE和漏极DE的材料进行刻蚀的过程中,牺牲层SAC可能因被刻蚀液腐蚀而断开。例如,如图7G所示,牺牲层SAC在源极SE和漏极DE之间断开。

在一些实施例中,牺牲层SAC与多层氧化物MOL通过利用同一张掩膜板进行光刻工艺形成,这样可以降低成本。例如,该光刻工艺包括如下步骤:在衬底BS上依次形成多层氧化物薄膜和牺牲层薄膜;然后,在牺牲层薄膜上涂覆光刻胶;之后,利用掩膜板对光刻胶进行曝光,并且对经过曝光的光刻胶进行显影处理以得到光刻胶图案;之后,利用光刻胶图案进行刻蚀处理(例如湿刻),以分别得到多层氧化物MOL和牺牲层SAC。由于牺牲层SAC和多层氧化物MOL利用同一张掩膜板制作,因此牺牲层SAC的外边缘和多层氧化物MOL的与牺牲层SAC直接接触的表面的边缘大致对齐,并且牺牲层SAC暴露出多层氧化物MOL的侧面,如图7A至图7G所示。在本公开实施例中,“大致”指的是忽略制作工艺误差的影响。

在一些实施例中,牺牲层SAC和多层氧化物MOL可以通过多次刻蚀形成。例如,在刻蚀处理中,首先利用光刻胶图案对牺牲层薄膜进行刻蚀以得到牺牲层SAC,之后以牺牲层SAC为掩膜对多层氧化物薄膜进行刻蚀以得到多层氧化物MOL。

在另一些实施例中,牺牲层SAC和多层氧化物MOL可以通过同一次刻蚀形成。例如,在刻蚀处理中,以光刻胶图案为掩膜对牺牲层薄膜和多层氧化物薄膜一起进行刻蚀(即一次刻蚀),以分别得到牺牲层SAC和多层氧化物MOL。

本申请的发明人在研究中注意到,采用上述多次刻蚀方式形成牺牲层SAC和多层氧化物MOL时,多层氧化物MOL可能会出现钻刻。鉴于此,优选采用上述一次刻蚀的方式形成牺牲层SAC和多层氧化物MOL。

为了使牺牲层SAC和多层氧化物MOL能够通过一次刻蚀的方式形成,在一些实施例中,牺牲层SAC为金属氧化物层和金属硫化物层中的至少一种。

由于牺牲层SAC位于源极SE/漏极DE与多层氧化物MOL之间,为了避免牺牲层SAC影响源极SE/漏极DE与多层氧化物MOL之间的电连接性,在一些实施例中,牺牲层SAC为半导体材料。例如,牺牲层SAC为金属氧化物半导体层和金属硫化物半导体层中的至少一种。

为了进一步避免牺牲层SAC影响源极SE/漏极DE与多层氧化物MOL之间的电连接性,牺牲层SAC的厚度不宜太厚,例如,牺牲层SAC的厚度不超过100埃。在一些实施例中,牺牲层SAC的厚度为50埃-100埃。

本公开的至少一个实施例还提供一种阵列基板,该阵列基板包括以上任一项实施例提供的薄膜晶体管T。

图8为本公开实施例提供的阵列基板的俯视简图。如图8所示,本公开至少一个实施例提供的阵列基板包括显示区和位于显示区周边的栅极驱动电路区,栅极驱动电路区中设置有栅极驱动电路;阵列基板包括多个以上任一实施例提供的薄膜晶体管T,该多个薄膜晶体管T包括位于显示区中的第一薄膜晶体管T1(图8中仅示出一个T1进行举例说明)和位于栅极驱动电路区中的第二薄膜晶体管T2(图8中仅示出一个T2进行举例说明),第二薄膜晶体管T2的宽长比是第一薄膜晶体管T1的宽长比的12~150倍。本公开实施例提供的薄膜晶体管T可以同时满足显示和栅极驱动电路的要求。

在一些实施例中,第一薄膜晶体管T1的宽长比为0.5~2。例如,第一薄膜晶体管T1的宽长比为4μm/5μm、5μm/5μm、10μm/10μm。

在一些实施例中,第二薄膜晶体管T2的宽长比为12.5~118。例如,第二薄膜晶体管T2的宽长比从10μm/8.5μm到1000μm/8.5μm,例如从10μm/8.5μm到200μm/8.5μm。

在一些实施例中,第二薄膜晶体管T2的宽是第一薄膜晶体管T1的宽的1~500倍,第二薄膜晶体管T2的长是第一薄膜晶体管T1的长的1.5~2倍。

图9A为本公开实施例提供的阵列基板中多个子像素区域的俯视示意图;图9B为图9A中公共电极层的俯视示意图;图9C为去掉图9A中的公共电极层的俯视示意图;图9D为图9A中栅金属层和像素电极的俯视示意图。

如图9A所示,阵列基板包括位于衬底BS上的多条栅线GL和多条数据线DL,该多条栅线GL与该多条数据线DL交叉。例如,栅线GL在与数据线DL交叉的位置处的宽度小于栅线GL的位于相邻数据线DL之间的部分的宽度,这样可以减小栅线GL和数据线DL之间的寄生电容。例如,数据线DL在与栅线GL交叉的位置处的宽度(该宽度为在栅线GL的延伸方向上的尺寸)大于数据线DL的位于相邻栅线GL之间的部分的宽度,通过使数据线DL在与栅线GL交叉的位置处被加宽,有利于防止数据线DL在与栅线GL交叉的位置处因段差而引起的断线不良。

如图9A和图9C所示,相邻的栅线GL与相邻的数据线DL交叉限定的区域为子像素区域。每个子像素区域中设置有一个像素电极PE以及与该像素电极PE电连接的薄膜晶体管T。薄膜晶体管T包括栅极GE、有源层ACT、源极SE和漏极DE,漏极DE与像素电极PE电连接。例如,漏极DE通过过孔VHP与像素电极PE电连接。在至少一个实施例中,栅极GE为栅线GL的一部分,源极SE为数据线DL的一部分,这样可以节省制作工艺。在至少一个实施例中,源极SE包括沿栅线GL延伸的第一延伸部和沿数据线DL延伸的第二延伸部。在至少一个实施例中,漏极DE沿数据线DL延伸,漏极DE包括与栅线GL交叠的第一部分以及与像素电极PE交叠的第二部分,第一部分在栅线GL的延伸方向上的尺寸小于第二部分在栅线GL的延伸方向上的尺寸。通过使漏极DE的与像素电极PE电连接的部分具有较大的尺寸,有利于保证漏极DE与像素电极PE之间的电连接。

如图9A所示,阵列基板还包括位于衬底BS上的公共电极CE。在一些实施例中,像素电极PE位于公共电极CE与衬底BS之间,像素电极PE为不具有狭缝的板状结构,公共电极CE包括多个电极条,并且公共电极CE包括的该多个电极条的延伸方向可以相同或不同。例如,如图9A所示,公共电极CE包括的多个电极条包括大致平行的多个第一电极条以及大致平行的多个第二电极条,第二电极条与第一电极条的延伸方向相交,从而形成双畴结构。在另一些实施例中,公共电极CE位于像素电极PE与衬底BS之间,公共电极CE为不具有狭缝的板状结构,像素电极PE包括多个电极条,并且像素电极PE包括的该多个电极条的延伸方向可以相同或不同。在其他实施例中,公共电极CE和像素电极PE都可以包括多个电极条。

例如,如图9A和图9B所示,公共电极CE包括多个子公共电极,每个子公共电极位于一个子像素区域中,位于同一列子像素区域中的子公共电极例如直接连接,位于同一行子像素区域中的子公共电极例如通过同一公共电极信号线CL(如图9D所示)电连接,例如公共电极信号线CL与子公共电极通过过孔VHC电连接。在至少一个实施例中,公共电极信号线CL与栅线GL同层设置,即公共电极信号线CL和栅线GL都位于栅金属层中,即减少工艺。在至少一个实施例中,公共电极信号线CL在过孔VHC的位置处具有凸起,以保证公共电极信号线CL与子公共电极之间的电连接。在至少一个实施例中,子公共电极在过孔VHC的位置处具有凸起,以保证公共电极信号线CL与子公共电极之间的电连接。

在一些实施例中,公共电极所在的层(即公共电极层)还包括与公共电极CE断开的连接块CP,连接块CP位于过孔VHP所在位置处,并且连接块CP将漏极DE与像素电极PE电连接。

在一些实施例中,如图9D所示,栅金属层还包括隔垫物挡墙G1、G2和G3,其用于防止隔垫物滑动到子像素区域的开口区中。例如,隔垫物挡墙G1和G2位于同一子像素区域的在数据线DL的延伸方向上相对的两侧,隔垫物挡墙G3所在的子像素区域不同于隔垫物挡墙G1和G2所在的子像素区域。

图10A至图10C为本公开实施例提供的阵列基板的剖视示意图。

在至少一个实施例中,薄膜晶体管T可以为底栅结构。例如,如图10A所示,阵列基板包括依次位于衬底BS上的包括栅极GE的栅金属层、第一无机绝缘层GI、有源层ACT、包括源极SE和漏极DE的源漏金属层、第二无机绝缘层PVX、有机层RS、包括公共电极CE的公共电极层、第三无机绝缘层PVX2和包括像素电极PE的像素电极层。

在至少一个实施例中,薄膜晶体管T也可以为顶栅结构。例如,如图10B所示,阵列基板包括依次位于衬底BS上的有源层ACT、包括源极SE和漏极DE的源漏金属层、第一无机绝缘层GI、包括栅极GE的栅金属层、第二无机绝缘层PVX、有机层RS、包括公共电极CE的公共电极层、第三无机绝缘层PVX2和包括像素电极PE的像素电极层。

在至少另一个实施例中,如图10C所示,阵列基板包括位于衬底BS上的包括栅极GE的栅金属层和包括公共电极CE的公共电极层。栅金属层和公共电极层的制作顺序可以互换。阵列基板还包括依次位于衬底BS上的覆盖栅极GE和公共电极CE的第一无机绝缘层GI、有源层ACT、包括源极SE和漏极DE的源漏金属层、第二无机绝缘层PVX、以及包括像素电极PE的像素电极层。

需要说明的是,像素电极PE和公共电极CE的位置可以互换。另外,栅极GE、有源层ACT和源漏金属层的位置可以根据需要进行调整。再者,有源层ACT可以只包括多层氧化物MOL,或者可以包括多层氧化物MOL和牺牲层SAC。

本公开至少一个实施例提供一种电子装置,其包括以上任一项实施例提供的薄膜晶体管T或以上任一项实施例提供的阵列基板。

例如,该电子装置可以为:摄像装置、发光装置、电光装置、发电装置(包括薄膜太阳能电池、有机薄膜太阳能电池等)、液晶面板、电子纸、OLED面板、手机、平板电脑、电视机、显示器、笔记本电脑、数码相框、导航仪等任何产品或部件。

本公开至少一个实施例提供一种以上任一实施例提供的薄膜晶体管的制作方法。以如图1A至图1F所示的薄膜晶体管T为例,该制作方法包括:在衬底BS上形成有源层ACT,使有源层ACT包括层叠设置的多层氧化物MOL,该多层氧化物MOL通过一张掩膜板形成,该多层氧化物MOL包括沟道层CH和位于该多层氧化物MOL最外侧的第一阻挡层BR1,沟道层CH为该多层氧化物MOL中载流子迁移率最大的层;沟道层CH为非晶氧化物层或者结晶氧化物层,第一阻挡层BR1为结晶氧化物层,第一阻挡层BR1的结晶化程度大于沟道层CH的结晶化程度;第一阻挡层BR1的带隙大于沟道层CH的带隙。

在一些实施例中,多层氧化物MOL还包括过渡层,过渡层位于沟道层CH的面向衬底BS的一侧或者位于沟道层CH的背离衬底BS的一侧,过渡层直接接触沟道层CH,过渡层为结晶氧化物层,过渡层的结晶化程度大于沟道层CH的结晶化程度,并且过渡层的带隙大于沟道层CH的带隙。过渡层至少起到用于避免沟道层CH直接接触第一无机绝缘层GI或第二无机绝缘层PVX的作用。

在一些实施例中,如图1C至图1E所示,过渡层为多层氧化物MOL包括的第一匹配层MT1,其位于沟道层CH和第一阻挡层BR1之间,第一匹配层MT1为结晶氧化物,并且第一匹配层MT1的结晶化程度介于沟道层CH和第一阻挡层BR1之间。在这种情况下,形成多层氧化物MOL包括:在同一真空腔室中,利用相同的靶材形成第一匹配层MT1和沟道层CH。

在一些实施例中,在过渡层为第一匹配层MT1的情况下,形成多层氧化物MOL还包括:形成位于沟道层CH与衬底BS之间的第二阻挡层BR2,如图1D至图1E。例如,对于如图1D所示的薄膜晶体管T,第二阻挡层BR2、沟道层CH和第一匹配层MT1可以在同一真空腔室中利用相同的靶材连续沉积而成。

在一些实施例中,在过渡层为第一匹配层MT1的情况下,形成多层氧化物MOL还包括:形成位于第二阻挡层BR2与沟道层CH之间的第二匹配层MT2,如图1E所示。例如,对于如图1E所示的薄膜晶体管T,第二匹配层MT2、沟道层CH和第一匹配层MT1可以在同一真空腔室中利用相同的靶材连续沉积而成。

在另一些实施例中,如图1F所示,过渡层为位于沟道层CH的面向衬底BS的一侧的第二阻挡层BR2,第二阻挡层BR2的带隙大于沟道层CH的带隙,此时第一阻挡层BR1位于沟道层CH的背离衬底BS的一侧。在这种情况下,形成多层氧化物MOL包括:在同一真空腔室中,利用相同的靶材形成第二阻挡层(过渡层)、沟道层和第一阻挡层。

在一些实施例中,形成多层氧化物MOL包括:如图11所示,在第一真空腔室CM1中形成沟道层CH后,将形成有沟道层CH的衬底BS移入第二真空腔室CM2中;然后,在第二真空腔室CM2中形成第一阻挡层BR1。在形成有沟道层CH的衬底BS移入第二真空腔室CM2中的过程中,第一真空腔室CM1与第二真空腔室CM2相互连通(真空连通)。这样可以避免沟道层CH接触大气。需要说明的是,“真空”并不意味着绝对真空,而是指真空腔室内因被抽去了部分气体而气压小于真空腔室外的大气压。

以图1A所示的薄膜晶体管T中的多层氧化物MOL为例,本公开实施例提供的制作方法中多层氧化物MOL的制作包括以下步骤SA1至SA3:

SA1:在第二真空腔室CM2中沉积用于形成第一阻挡层的第一阻挡层薄膜后,将形成有第一阻挡层薄膜的衬底移入第一真空腔室CM1中;

SA2:然后,在第一真空腔室CM1中沉积用于形成沟道层的沟道层薄膜,从而在衬底BS上形成包括层叠设置的沟道层薄膜和第一阻挡层薄膜的多层氧化物薄膜;

SA3:在该多层氧化物薄膜上涂覆光刻胶;利用一张掩膜板对光刻胶进行曝光,并且对经过曝光的光刻胶进行显影处理以得到光刻胶图案;之后,利用光刻胶图案对多层氧化物薄膜进行刻蚀处理,以得到多层氧化物MOL。

以图1B所示的薄膜晶体管T中的多层氧化物MOL为例,本公开实施例提供的制作方法中多层氧化物MOL的制作包括以下步骤SB1至SB3:

SB1:在第一真空腔室CM1中沉积沟道层薄膜后,将形成有沟道层薄膜的衬底移入第二真空腔室CM2中;

SB2:然后,在第二真空腔室CM2中沉积第一阻挡层薄膜,从而在衬底BS上形成包括层叠设置的沟道层薄膜和第一阻挡层薄膜的多层氧化物薄膜;

SB3:在该多层氧化物薄膜上涂覆光刻胶;利用一张掩膜板对光刻胶进行曝光,并且对经过曝光的光刻胶进行显影处理以得到光刻胶图案;之后,利用光刻胶图案对多层氧化物薄膜进行刻蚀处理,以得到多层氧化物MOL。

以图1C所示的薄膜晶体管T中的多层氧化物MOL为例,本公开实施例提供的制作方法中多层氧化物MOL的制作包括以下步骤SC1至SC3:

SC1:在第一真空腔室CM1中利用相同的靶材进行连续沉积以形成依次层叠的沟道层薄膜和用于形成第一匹配层的第一匹配层薄膜后,将形成有沟道层薄膜和第一匹配层薄膜的衬底移入第二真空腔室CM2中;

SC2:然后,在第二真空腔室CM2中沉积形成第一阻挡层薄膜,从而在衬底BS上形成包括层叠设置的沟道层薄膜、第一匹配层薄膜和第一阻挡层薄膜的多层氧化物薄膜;

SC3:在该多层氧化物薄膜上涂覆光刻胶;利用一张掩膜板对光刻胶进行曝光,并且对经过曝光的光刻胶进行显影处理以得到光刻胶图案;之后,利用光刻胶图案对多层氧化物薄膜进行刻蚀处理,以得到多层氧化物MOL。

以图1D所示的薄膜晶体管T中的多层氧化物MOL为例,本公开实施例提供的制作方法中多层氧化物MOL的制作包括以下步骤SD1至SD3:

SD1:在第一真空腔室CM1中利用相同的靶材进行连续沉积以形成依次层叠的用于形成第二阻挡层的第二阻挡层薄膜、沟道层薄膜和第一匹配层薄膜后,将形成有第二阻挡层薄膜、沟道层薄膜和第一匹配层薄膜的衬底移入第二真空腔室CM2中,

SD2:然后在第二真空腔室CM2中沉积形成第一阻挡层薄膜,从而在衬底BS上形成包括层叠设置的第二阻挡层薄膜、沟道层薄膜、第一匹配层薄膜和第一阻挡层薄膜的多层氧化物薄膜;

SD3:在该多层氧化物薄膜上涂覆光刻胶;利用一张掩膜板对光刻胶进行曝光,并且对经过曝光的光刻胶进行显影处理以得到光刻胶图案;之后,利用光刻胶图案对多层氧化物薄膜进行刻蚀处理,以得到多层氧化物MOL。

以图1E所示的薄膜晶体管T中的多层氧化物MOL为例,本公开实施例提供的制作方法中多层氧化物MOL的制作包括以下步骤SE1至SE4:

SE1:在第二真空腔室CM2中沉积第二阻挡层薄膜后将形成有第二阻挡层薄膜的衬底移入第一真空腔室CM1中;

SE2:之后,在第一真空腔室CM1中利用相同的靶材进行连续沉积以形成依次层叠的用于形成第二匹配层的第二匹配层薄膜、沟道层薄膜和第一匹配层薄膜后,将形成有第二匹配层薄膜、沟道层薄膜和第一匹配层薄膜的衬底移入第二真空腔室CM2中;

SE3:然后在第二真空腔室CM2中沉积第一阻挡层薄膜,从而在衬底BS上形成包括层叠设置的第二阻挡层薄膜、第二匹配层薄膜、沟道层薄膜、第一匹配层薄膜和第一阻挡层薄膜的多层氧化物薄膜;

SE4:在该多层氧化物薄膜上涂覆光刻胶;利用一张掩膜板对光刻胶进行曝光,并且对经过曝光的光刻胶进行显影处理以得到光刻胶图案;之后,利用光刻胶图案对多层氧化物薄膜进行刻蚀处理,以得到多层氧化物MOL。

以图1F所示的薄膜晶体管T中的多层氧化物MOL为例,本公开实施例提供的制作方法中多层氧化物MOL的制作包括以下步骤SF11至SF14:

SF11:在第二真空腔室CM2中沉积第二阻挡层薄膜后将形成有第二阻挡层薄膜的衬底移入第一真空腔室CM1中;

SF12:之后,在第一真空腔室CM1中沉积沟道层薄膜,然后将形成有第二阻挡层薄膜和沟道层薄膜的衬底移入第二真空腔室CM2中;

SF13:然后,在第二真空腔室CM2中沉积第一阻挡层薄膜,从而在衬底BS上形成包括层叠设置的第二阻挡层薄膜、沟道层薄膜和第一阻挡层薄膜的多层氧化物薄膜;

SF14:在该多层氧化物薄膜上涂覆光刻胶;利用一张掩膜板对光刻胶进行曝光,并且对经过曝光的光刻胶进行显影处理以得到光刻胶图案;之后,利用光刻胶图案对多层氧化物薄膜进行刻蚀处理,以得到多层氧化物MOL。

在另一些实施例中,如图1F所示薄膜晶体管T中的有源层ACT的制作方法包括如下步骤SF21至SF22:

SF21:在同一真空腔室中利用相同的靶材进行连续沉积以形成依次层叠的第二阻挡层薄膜、沟道层薄膜和第一阻挡层薄膜后,以在衬底BS上形成包括层叠设置的第二阻挡层薄膜、沟道层薄膜和第一阻挡层薄膜的多层氧化物薄膜;

SF22:在该多层氧化物薄膜上涂覆光刻胶;利用一张掩膜板对光刻胶进行曝光,并且对经过曝光的光刻胶进行显影处理以得到光刻胶图案;之后,利用光刻胶图案对多层氧化物薄膜进行刻蚀处理,以得到多层氧化物MOL。

在以上任一实施例中,例如多层氧化物薄膜通过同一次刻蚀形成。

例如,在以上任一实施例中,沉积方式都为物理气相沉积,通过控制沉积条件可以得到具有不同结晶性和不同带隙的氧化物半导体层。

在以上任一涉及沉积沟道层薄膜的步骤中,所得到的沟道层薄膜可以是非晶的或者结晶的。

在一些实施例中,以各步骤中的氧化物薄膜都为IGZO层为例,沉积条件如下:

从上表可以看出,通过控制氧占比可以控制结晶性;并且从上表可以看出:在步骤SA2、SB1、SC1、SD1、SE2、SF12、SF21中形成的沟道层薄膜为非晶或者为结晶IGZO(423)层;在步骤SC1、SD1、SE2中形成的第一匹配层薄膜为结晶IGZO(423)层;在步骤SE2中形成的第二匹配层薄膜为结晶IGZO(423)层;在步骤SF21中形成的第一阻挡层薄膜为结晶IGZO(423)层;在步骤SA1、SB2、SC2、SD2、SE3、SF13中形成的第一阻挡层薄膜为结晶IGZO(136)层;在步骤SD1、SF21中形成的第二阻挡层薄膜为结晶IGZO(423)层;在步骤SE1、SF11中形成的第二阻挡层薄膜为结晶IGZO(136)层。

如图7A至图7G所示,有源层ACT还包括位于多层氧化物MOL的背离衬底BS一侧的牺牲层SAC,牺牲层SAC对于光刻胶的润湿性好于多层氧化物MOL的距离衬底BS最远的表面对于光刻胶的润湿性,牺牲层SAC和多层氧化物MOL利用同一张掩膜板制作。

在一些实施例中,形成牺牲层SAC和多层氧化物MOL包括以下步骤:在衬底BS上依次形成多层氧化物薄膜和牺牲层薄膜;在多层氧化物薄膜和牺牲层薄膜上涂覆光刻胶层;利用所述一张掩膜板对光刻胶层进行曝光;对经过曝光的光刻胶层进行显影以形成光刻胶图案;利用光刻胶图案进行刻蚀处理,以形成多层氧化物MOL和牺牲层SAC。

在一些实施例中,牺牲层SAC和多层氧化物MOL可以通过多次刻蚀形成。例如,在刻蚀处理中,首先利用光刻胶图案对牺牲层薄膜进行刻蚀以得到牺牲层SAC,之后以牺牲层SAC为掩膜对多层氧化物薄膜进行刻蚀以得到多层氧化物MOL。

在另一些实施例中,牺牲层SAC和多层氧化物MOL可以通过同一次刻蚀形成。例如,在刻蚀处理中,以光刻胶图案为掩膜对牺牲层薄膜和多层氧化物薄膜一起进行刻蚀(即一次刻蚀),以分别得到牺牲层SAC和多层氧化物MOL。

本申请的发明人在研究中注意到,采用上述多次刻蚀方式形成牺牲层SAC和多层氧化物MOL时,多层氧化物MOL可能会出现钻刻。鉴于此,优选采用上述一次刻蚀的方式形成牺牲层SAC和多层氧化物MOL。

此外,薄膜晶体管的制作方法还包括形成栅极GE、第一无机绝缘层GI、源极SE和漏极DE和第二无机绝缘层PVX的步骤。例如,以如图1A至图1F所示的薄膜晶体管为例,本公开一些实施例提供的制作方法包括:在衬底BS上形成栅极GE;在栅极GE上形成第一无机绝缘层GI;在第一无机绝缘层GI上形成有源层ACT;在有源层ACT上形成源极SE和漏极DE;之后形成第二无机绝缘层PVX。例如,形成源极SE和漏极DE包括:在有源层ACT上形成源漏金属层薄膜;在源漏金属层薄膜上涂覆光刻胶;利用掩膜板对光刻胶进行曝光;对经过曝光的光刻胶进行显影处理以形成光刻胶图案;之后,利用光刻胶图案对源漏金属层薄膜进行刻蚀处理以形成源极SE和漏极DE。

上述薄膜晶体管的制作方法的实施例中与上述薄膜晶体管的实施例中相同的部件可以采用相同的设置方式,重复之处不再赘述。

此外,在不冲突的情况下,本公开的实施例及实施例中的特征可以相互组合。

以上所述仅是本发明的示范性实施方式,而非用于限制本发明的保护范围,本发明的保护范围由所附的权利要求确定。

- 薄膜晶体管阵列基板的制作方法及薄膜晶体管阵列基板

- 薄膜晶体管阵列基板及薄膜晶体管阵列基板的制作方法