液晶显示面板及液晶显示面板的制作方法

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及一种液晶显示面板及液晶显示面板的制作方法。

背景技术

在液晶显示技术中,IPS(In-Plane Switching,平面转换)技术是一种通过薄膜晶体管阵列基板上的上下两个ITO(Indium tin oxide,氧化铟锡)电极之间产生的边缘电场,使得电极正上方的液晶分子都能在平行于薄膜晶体管阵列基板的玻璃基板的水平面上发生转动的技术。

当薄膜晶体管阵列基板侧有高电位,且液晶显示面板的温度较高时,液晶显示面板的黑色矩阵膜层会产生异常导电性,则薄膜晶体管阵列基板侧的显示区内的ITO膜层与彩色滤光基板侧的黑色矩阵层之间电荷移动形成异常液晶电场,从而影响IPS平行电场,造成显示区液晶排列异常,使液晶显示面板的显示区的边缘范围出现亮线。

发明内容

鉴于此,有必要提供一种液晶显示面板,以解决因黑色矩阵膜层带有异常电荷造成的液晶排列异常,从而出现的液晶显示面板的显示区的边缘范围出现亮线的问题。

一种液晶显示面板,具有显示区与围绕所述显示区的非显示区,所述液晶显示面板包括:

彩色滤光基板,包括第一衬板,位于所述第一衬板上设置有黑色矩阵,所述黑色矩阵位于所述显示区并至和所述非显示区,所述非显示区范围内的所述黑色矩阵上开设夹缝,所述夹缝围绕所述显示区形成一整圈;及

薄膜晶体管阵列基板,与所述彩色滤光基板相对设置,所述薄膜晶体管阵列基板包括第二衬板,在所述第二衬板朝向所述彩色滤光基板的一侧且与所述夹缝相对应的位置处设置有围绕所述显示区的一整圈的不透光的金属环。

本发明还提供一种所述液晶显示面板的制作方法,包括:

制作带有所述夹缝的所述彩色滤光基板;及

制作带有所述金属环的所述薄膜晶体管阵列基板。

相对于现有技术,所述液晶显示面板利用所述夹缝将有异常电荷的黑色矩阵膜层与所述液晶显示面板的显示区需要的正常黑色矩阵膜层分隔开,从而不会影响所述显示区正常的IPS平行电场,进而不会出现因黑色矩阵膜层带有异常电荷造成的液晶排列异常,使得所述液晶显示面板的所述显示区的边缘范围出现亮线的问题。

附图说明

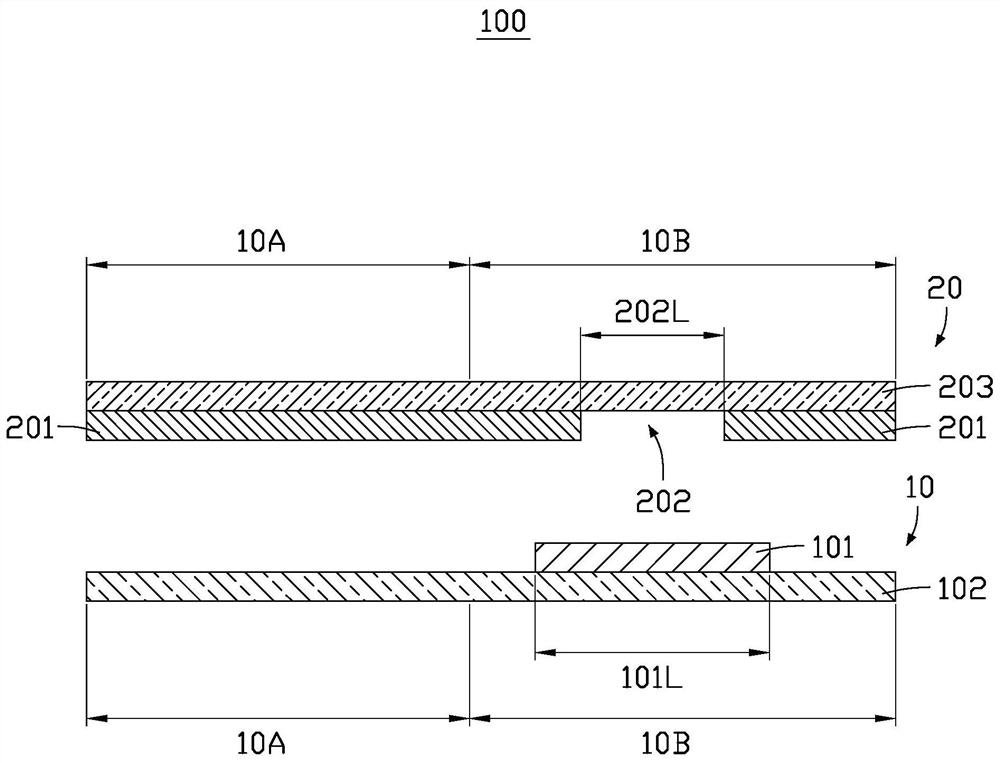

图1为本发明实施例的彩色滤光基板和薄膜晶体管阵列基板的剖面图。

图2为本发明实施例的液晶显示面板的平面图。

图3为本发明实施例的液晶显示面板的剖面图。

图4为本发明实施例的彩色滤光基板的平台层塌陷的示意图。

图5为本发明实施例的黑色矩阵的夹缝内填充一层色阻材料的示意图。

图6为本发明实施例的黑色矩阵的夹缝内填充两层色阻材料的示意图。

图7为本发明实施例的液晶显示面板的制作方法流程图。

图8为本发明实施例的彩色滤光基板的制作方法流程图。

主要元件符号说明

如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例进行描述,显然,描述的实施例仅仅是本申请的一部分实施例,而不是全部的实施例。

参阅图1与图2,本发明实施例的液晶显示面板100具有显示区10A与围绕所述显示区10A的非显示区10B。如图2所示,边界线10c与边界线10d之间的区为所述非显示区10B。所述液晶显示面板100包括薄膜晶体管阵列基板10,与所述薄膜晶体管阵列基板10相对设置的彩色滤光基板20。所述彩色滤光基板20包括第一衬板203,位于所述第一衬板203上设置有黑色矩阵201,所述黑色矩阵201位于所述显示区10A并至和所述非显示区10B,所述非显示区10B范围内的所述黑色矩阵201上开设夹缝202,所述夹缝202围绕所述显示区10A形成一整圈,所述夹缝202沿着朝向所述第一衬板203和远离所述第一衬板203的方向贯穿所述黑色矩阵201,如图2所示的边界线202a与边界线202b围成区域为一整圈的所述夹缝202。所述薄膜晶体管阵列基板10与所述彩色滤光基板20相对设置,所述薄膜晶体管阵列基板10包括第二衬板102,在所述第二衬板102朝向所述彩色滤光基板20的一侧且与所述夹缝202相对应的位置处设置有围绕所述显示区10A的一整圈的不透光的所述金属环101,如图2所示,边界线101a与边界线101b围成的区域为一整圈的所述金属环101。一整圈的所述金属环101防止了一整圈的所述夹缝202容易造成的所述显示区10A周边出现漏光的现象。

进一步参照图1与图2,所述金属环101的宽度大于所述夹缝202的宽度,且所述夹缝202位于所述薄膜晶体管阵列基板10上的正投影在所述金属环101的范围内。所述夹缝202的宽度为如图2所示的所述边界线202a与所述边界线202b相对形成的夹缝宽度202L,所述金属环101的宽度为如图2所示的所述边界线101a与所述边界线101b相对形成的金属环宽度101L。在本实施例中,所述夹缝202位于所述薄膜晶体管阵列基板10上的所述正投影在所述金属环101的中间位置,所述金属环101的两边超出所述正投影的宽度大小为10μm。具体地,所述金属环101的两边超出所述正投影的宽度是就所述夹缝宽度202L和所述金属环宽度101L而言的。由于所述液晶显示面板100的斜视角观看的需求,所述金属环101的宽度大于所述夹缝202的宽度,从而使得所述金属环101起到防止斜视角漏光的效果。

在本实施例中,所述金属环101可以为所述薄膜晶体管阵列基板10的所述非显示区10B的金属信号线。在TN(Twisted Nematic,扭曲向列)型液晶面板中,所述金属信号线可以为公共电极线;在IPS型液晶面板中,所述金属信号线可以为防静电信号线。在本实施例中,所述金属线号线所用材料是钼和铝的合金,但不局限与钼和铝的合金。

进一步参照图1与图2,当所述黑色矩阵201上设置的所述夹缝202的宽度太窄时,所述显示区10A内需正常的所述黑色矩阵201容易感应到所述非显示区10B的所述黑色矩阵201上的异常电荷,即,夹缝202的宽度太窄时不能有效防止异常电荷从所述非显示区10B跳跃至所述显示区10A;又,由于所述黑色矩阵201的主要作用是遮光,当所述黑色矩阵201上设置的所述夹缝202的宽度太宽时,存在所述显示区10A的周边漏光的风险。因此,在本实施例中,所述夹缝202的宽度为大于等于20μm且小于等于100μm。

参照图3,所述液晶显示面板100还包括所述薄膜晶体管阵列基板10与所述彩色滤光基板20之间的液晶层30。所述彩色滤光基板20还包括多个滤光单元204与平坦层205。所述黑色矩阵201位于所述第一衬板203靠近所述薄膜晶体管阵列基板10的一侧,所述黑色矩阵201的作用之一是遮挡所述液晶层30的杂乱散射光,防止所述液晶显示面板100上的亚像素混色与防止环境光照射到所述薄膜晶体管阵列基板10上薄膜晶体管的沟道上。在本实施例中,黑色矩阵201为黑色树脂材料。所述多个滤光单元204分别设置在所述显示区10A的所述黑色矩阵201之间,即,任意相邻的滤光单元204被黑色矩阵201隔离开。所述滤光单元204用于将液晶显示面板100的背光源发出的光转换为显示用的红、绿、蓝三色光。在本实施例中,所述滤光单元204包括红、绿与蓝三种颜色的滤光单元,每个滤光单元204由红、绿与蓝三基色色阻中的一种形成。在第一衬板203靠近所述薄膜晶体管阵列基板10的一侧上形成平坦层205,所述平坦层205覆盖所述黑色矩阵201与所述滤光单元204。

参照图4,当所述黑色矩阵201上设置所述夹缝202时,所述夹缝202相对的所述平坦层205的位置处会存在塌陷,导致所述平坦层205膜层不平坦的问题,从而会影响所述液晶显示面板100的封接胶的密封性,引起所述液晶显示面板100显示不良。

参照图5,为防止所述液晶显示面板100显示不良的现象,在本实施例中,所述夹缝202的区域内设置有填充物206来填补所述黑色矩阵201的缺失,所述填充物206完全覆盖所述夹缝202。在本实施例中,填充物206为一层蓝色色阻材料或一层红色色阻材料。

参照图6,为防止所述液晶显示面板100显示不良的现象,所述夹缝202区域可以为一层蓝色色阻材料和一层红色色阻材料沿着所述彩色滤光基板20和所述薄膜晶体管阵列基板10相对方向进行叠加来进行填充。在本实施例中,所述蓝色色阻和所述红色色阻上下叠加的位置不受限制。

本发明实施例还提供一种所述液晶显示面板100的制作方法。

参照图7,所述液晶显示面板100的制作方法,包括:

S1:制作带有所述夹缝202的所述彩色滤光基板20,以及;

S2:制作带有所述金属环101的所述薄膜晶体管阵列基板10。

在本实施例中,所述液晶显示面板100的制作方法,还包括:

S3:在带有所述夹缝202的所述彩色滤光基板20的所述非显示区10B上通过涂布形成包围所述显示区10A的内框胶,并固化所述内框胶;

S4:在带有所述夹缝202的所述彩色滤光基板20的所述显示区10A上滴下液晶材料;

S5:在带有所述夹缝202的所述彩色滤光基板20的所述非显示区10B上涂布形成包围所述内框胶的外框胶;

S6:将带有所述夹缝202的所述彩色滤光基板20与带有所述金属环101的所述薄膜晶体管阵列基板10在真空环境下进行对盒;

S7:固化所述外框胶,以通过所述外框胶连接带有所述夹缝202的所述彩色滤光基板20与带有所述金属环101的所述薄膜晶体管阵列基板10。

参照图8,在本实施例中,制作带有所述夹缝202的所述彩色滤光基板20方法,包括:

S101:在所述第一衬板203上涂布用于形成所述黑色矩阵201的光阻材料,然后经过曝光与显影工艺,在所述第一衬板203上形成带有所述夹缝202的所述黑色矩阵201的图案;

S102:在所述第一衬板203的所述显示区10A形成所述滤光单元204;

S103:在所述第一衬板203上涂布一层所述平坦层205,经过所述平坦层205的膜层热固化,实现平坦化效果。

在本实施中,制作带有所述夹缝202的所述彩色滤光基板20方法,还包括在所述夹缝的区域内填充一层或者两层色阻材料。

在本实施例中,在所述薄膜晶体管阵列基板10的制作过程中,所述金属环101与所述薄膜晶体管阵列基板10的薄膜晶体管的栅极、或者与公共电极由同一金属材料层制成,从而减少工艺步骤。

综上所述,本发明实施例的液晶显示面板100,所述黑色矩阵201上设置所述夹缝202,能够将有异常电荷的所述黑色矩阵201膜层与所述液晶显示面板100的所述显示区10A需要的正常所述黑色矩阵201膜层分隔开,从而不会影响所述显示区10A正常的IPS平行电场,进而不会出现因所述黑色矩阵201膜层带有异常电荷造成的液晶排列异常,使得所述液晶显示面板100的所述显示区10A的边缘范围出现亮线的问题。且,一整圈的所述金属环101防止了一整圈的所述夹缝202造成所述显示区10A周边出现漏光的现象。所述金属环101的宽度大于所述夹缝202的宽度满起到防止斜视角漏光的效果。使用所述填充物206填充所述夹缝202可有效解决所述夹缝引起的所述平坦层205塌陷的问题。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。最后应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或等同替换,而不脱离本发明技术案的范围。

- 液晶材料、液晶显示面板的制作方法及液晶显示面板

- 液晶显示面板的制作方法、液晶显示面板及液晶显示装置