用于在基材中开设凹部的方法

文献发布时间:2023-06-19 18:32:25

本发明涉及一种用于在尤其是板状的基材中开设至少一个不连续的凹部作为不具有贯通部的盲孔或者用于降低基材的材料厚度以作为材料薄弱部的方法,在所述方法中,激光射束的焦点沿着激光射束的射束轴线进行空间上的射束成型,并且在所述方法中,借助激光射束沿着射束轴线在基材中产生缺陷位置,而不会在此由于激光射束产生基材的材料去除,其中,一个或者多个缺陷位置在基材中构成至少一个改性部,从而接着通过腐蚀性介质的作用并且通过由各向异性的材料去除产生的逐渐的腐蚀在基材中的改性部的相应的区域中产生凹部或材料薄弱部。

通过激光诱导深度蚀刻对玻璃进行精密加工的按本发明的方法已经以 LIDE(Laser Induced Deep Etching)的名称被熟知。LIDE方法能够以最高的速度开设极精确的孔和结构并且因此为在微系统技术中更多地使用玻璃作为材料创造了条件。

对于例如由专利文献WO 2014/161534 A2和WO 2016/004144 A1已知的激光诱导深度蚀刻,借助激光脉冲或者脉冲序列在长条状的区域上沿着射束轴线通常在透明材料的整个厚度上对该透明材料、例如玻璃板进行改性,从而在接下来的湿化学的蚀刻浴中各向异性地对改性部进行蚀刻。

由专利文献WO 2016/041544 A1已知一种借助激光射束在板状的基材中开设凹部、例如盲孔的方法,其中,通过腐蚀性介质的作用由于逐渐的蚀刻在基材的改性的区域中产生各向异性的材料去除。

然而在激光诱导蚀刻工艺中被证实为不利的是,例如用于制造盲孔或者其它单侧的凹部的单侧的蚀刻然而需要附加的措施来保护基材的相对置的外表面,并且在相对置的侧面之间贯穿的改性部也会在远离凹部的一侧上改变基材的材料特性。

专利文献EP 2 503 859 A1描述了一种选择性激光蚀刻工艺,在该工艺中,玻璃基材被聚焦在玻璃基材内的期望的位置上的焦点上的激光照射。通过将玻璃基材浸入蚀刻溶液中,从玻璃基材上去除改性的区域,能够在玻璃或盲孔中产生复杂的三维结构。蚀刻去除需要对例如大小为10×10×10μm

专利文献DE 10 2018 110 211 A1描述了一种方法,在该方法中,可以控制基材中的焦点位置和深度,以产生丝状的损伤作为基材中不同长度的非常精细的盲孔。这种丝状的损伤通过随后的各向同性的蚀刻扩大其直径,从而通过连接至少两个相互相邻的丝状结构,形成具有复杂的几何形状的空腔。

专利文献DE 10 2011 111 998 A1涉及一种对表面进行结构化的方法,其中,该表面被激光照射并且区域性地、例如在表面以下的区域中进行改性。在蚀刻过程中,改性的区域中的表面会产生或扩大凹处。通过激光照射引起材料的变化,所述变化导致蚀刻剂的效果产生变化。材料的变化可以是微位移、微裂纹、微孔、微凹部或者相变,其中,通过激光照射例如可以实现结构变化或者熔化。

专利文献EP 2 600 411 A1描述了用激光照射基材以在基材内形成多个改性的区域,并对表面进行各向异性蚀刻,使得在基材的表面形成凹部和突起。通过用激光多次照射基底,同时改变基底表面和激光会聚点之间的距离,从形成改性的区域。

此外还由专利文献US 2012/0 295 066A1已知各向异性的蚀刻。

此外,专利文献DE 10 2014 109 792 A1涉及一种工艺,在该方法中,在由玻璃构成的元件表面沿着分隔线至少区段性地产生突伸到元件中的点状的表面损伤。为此借助激光射束在元件的表面上形成激光入射处,从而产生盲孔或者多个点状的盲孔或者线状的激光痕迹。线状的表面损伤可以通过并排连接的长孔产生,所述长孔在其开口的区域中相互邻接或者特别有利地搭接。

本发明所要解决的技术问题在于,大大地降低用于通过激光诱导蚀刻在基材中制造凹部的耗费。

按照本发明,所述技术问题通过根据权利要求1的特征的方法解决。由从属权利要求能够得出本发明的其它设计方案。

按照本发明规定了一种方法,在所述方法中,沿着尤其是平行地相间隔的射束轴线将多个改性部开设到基材中,其中,所述射束轴线彼此之间具有介于最小值和最大值之间的侧向间距,使得每个改性部从基材的第一外表面朝向基材的相对置的第二外表面的方向延伸直至所述外表面之间的与相对置的外表面间隔距离的位置。本发明的基本思想是基于这样的想法,即产生一种改性部,所述改性部并不在基材的整个材料厚度上延伸,而只是从外表面延伸到位于外表面之间的区域。由此能够在没有覆盖物、例如抗蚀涂层的情况下通过浸泡在蚀刻浴中来开设单侧的凹部,其中,基材在改性的区域内被各向异性地蚀刻并且在其余区域内被各向同性地蚀刻。由于改性部不延伸至相对置的外表面,因此基材在该外表面处的特性保持不变,从而开辟了之前仅能在有限范围内实现的大量的应用可能性。此外,业已表明,通过空间上的射束成型和由此产生的从外表面到基材内的预定的位置的统一的、连续的并且不间断的改性部,能够比沿射束轴线依次地开设具有相应改变的焦点位置的多个体积的工艺实现明显更均匀的蚀刻去除。此外,通过在加工过程中将激光束仅平行于基材的表面移动,即仅须移过期望的轮廓,而无需改变聚焦,能够大大减少过程持续时间和控制耗费。激光射束的能量输入在此用于激发或触发反应,并且用于产生缺陷位置,所述缺陷位置总体地或者分别地产生改性部,所述改性部的效果在随后的加工步骤中通过腐蚀性介质的作用才导致或者被用于产生期望的材料去除。

按照本发明,通过激光射束在基材上产生缺陷位置,并且在基材上形成至少一个然而并不导致材料本身去除的改性部。接着、即在没有之前进行材料去除的情况下,通过腐蚀性介质的作用在基材中的改性部的相应的区域中通过各向异性的材料去除产生凹部或材料薄弱部。因此,材料去除仅由于腐蚀性介质的蚀刻作用产生而不是直接在激光射束的作用下产生。

按照本发明,由此产生特别有利的效果,即所产生的凹部在其端侧的优选与外表面平行地延伸的边界面的区域中具有非常低的粗糙度或波度。能够以此方式制造的突伸结构由此具有迄今未实现的均匀的材料厚度。

按照本发明,如果要保护个别区域不受不期望的蚀刻去除的影响,自然也并非一定舍弃使用覆盖物、尤其是抗蚀涂层。仅单侧的蚀刻的效果也可以顺利地实现,这也是本发明的技术方案。

特别实用的是,将基材浸泡在蚀刻浴中、即尤其是在没有覆盖物或者抗蚀涂层的情况下进行蚀刻,从而通过蚀刻作用在第一外表面产生各向异性的材料去除并且在第二外表面产生各向同性的材料去除。由此例如也可以将相对置的凹部开设在仅通过薄的膜隔开的外表面中,其中,薄的膜的平面自然也可以偏离外表面之间的中心平面。这种结构无法由之前的工艺实现,或者只能以高的耗费通过多级的蚀刻工艺实现。

本发明的一个特别有利的实施方式由此实现,即通过多个具有一致的射束轴线的脉冲开设改性部,其中,引入具有低于用于改性的阈值的能量输入的至少各个单独的脉冲,并且所述脉冲仅产生相关基材材料的激发,并且累积的能量输入产生改性部。通过沿着同一射束轴线引入的状态变化,在相对于射束轴线的横截面中产生了由此产生的改性部的扩大或者锥角的钝化,因此凹部在理想的情况下是圆柱状的。这与在进行蚀刻工艺时相邻的改性部在凹部的平面中导致锥形的凹处的现有技术不同地实现了凹部的很大程度上平坦的边界面。由于每个脉冲通过所产生的激发改变了基材的光学特性并且由此产生散射,导致影响区围绕射束轴线同心地扩大,因此由此限定的体积在横向于射束轴线的宽度上增大。同时由此形成了在横截面中延伸的端面或者具有钝角或平角的轻微呈锥形的凹处。因此产生了改性部的成型,所述改性部的长度保持不变,但其直径由脉冲的数量和参数确定。

可以考虑将相邻的射束轴线的距离选择为,使得产生改性部重叠。而特别合理的是,射束轴线的距离设定为使得所开设的改性部不相互重叠,而是以较小的距离相互邻接,从而使改性的区域内的通过各向异性的材料去除产生的凹部横向于射束轴线相互搭接。

为了避免在开设相邻的改性部时由之前的改性部对激光射束产生不期望的相互作用、即所谓的遮暗效应,根据公式10>d/p>1.15与蚀刻的凹部的直径(d)相关地确定改性部的间距(p)。因此,相应的凹部的直径(d)是改性部的间距(p)的至少1.15倍,由此产生连续的体积。然而同时还应当保持改性部(p)的最小距离,所述最小距离不允许小于所述直径的十分之一,因为否则会由于遮暗产生边缘效应。

在此已经被证实为特别适宜的是,改性部以规则的图案和/或规则的结构开设到基材中。这产生了确定凹部的表面的有规律的图案,其中,尤其避免了不期望的材料薄弱部,并且所述表面的特性在凹部的整个延伸尺寸上在很大程度上是均匀的。

为此被证实为特别结合实际的是,一个改性部与所有相邻的改性部之间的距离选择为至少基本上一致,从而例如产生改性部的六边形的结构。此外可能有利的是,依次相续的改性部不按相邻的改性部的排列顺序开设,而是必要时首先开设距离更远的改性部。由此尤其避免了由于热学上的影响造成的相互作用。

本发明的一个特别有利的实施方式还如下实现,即至少各个单独的彼此相邻的、尤其是平行的改性部在平行于外表面的共同的横向平面内具有不同的侧向距离,并且根据延伸尺寸、即改性部在外表面和基材中的位置之间的长度将相应的侧向距离设置为,使得在延伸尺寸更大时所述侧向距离降低并且在延伸尺寸更小时所述侧向距离增大,从而使侧向距离和延伸尺寸成反比。令人惊讶的是,当观察到侧向距离和延伸尺寸之间的这种关系时,由此产生的凹部或者材料薄弱部具有规则的、实际上几乎平坦的表面,而在侧向距离与延伸尺寸无关时,则不是这种情况。这种按照本发明有利的效果基于下述认知,即在靠近基材中的位置的改性部的端部区段中,改性部的横截面积减少,其原因在于改性部的会聚的延伸走向。因此,最佳的面积可以通过相邻的改性部的延伸尺寸和侧向距离之间的相互关系实现。

本发明的另一个同样特别优选的变型方案如下实现,即区段性地沿着相同的或者平行的轴线将不同的改性部开设到基材中,所述改性部一方面在第一外表面和基材内的位置之间延伸,另一方面在第二外表面和基材内的位置之间延伸,并且其延伸尺寸可以是一致的。由此能够在基材中构成三维的轮廓,其中,激光射束通过同一外表面进入基材中。相应的改性部从第一或者第二外表面延伸至基材内的预定的位置。在腐蚀性介质的腐蚀作用下,蚀刻作用在此尤其是通过浸泡在蚀刻介质中从两侧进行,从而产生两侧的或者所有侧的材料去除。由此使得即使是复杂的结构也可以通过开设改性部以及随后的蚀刻以相对较少的耗费来产生。

根据按照本发明的方法的一个特别有前景的变型方案,其中,基材内的位置与第一外表面或第二外表面之间的改性部以统一的延伸尺寸或者沿着相同的轴线与相邻的外表面间隔相同的距离地开设到基材中,例如可以通过沿着有待由基材制造的局部区域的周向轮廓在两侧进行倒角来对分隔面进行倒圆。由此在唯一的方法步骤中实现了沿着预定轮廓的切割和倒角的开设以避免不期望的锋利棱边。

在按照本发明的方法的另一个同样特别适宜的变型方案中,沿着平行的轴线开设到基材中的多个相邻的改性部分别在基材内的与相邻的外表面间隔不同距离的不同位置处开设,其中,所述位置位于与外表面不平行的共同的平面上。以此方式能够产生具有相对于外表面倾斜的定向的平面材料薄弱部或凹部。

自然也可以以相同的方式产生弯曲的表面,以便尤其避免凹部的过渡区域和基材的邻接的边缘区域中的不连续位置。由此有效地避免了尤其是在存在外部的力作用时基材内不期望的应力曲线,并显著地增加了由此产生的结构、例如突伸结构的承载能力。

以此方式能够将尤其例如基材的剩余厚度小于100μm、尤其例如约50 μm的至少各个单独的凹部和/或材料薄弱部开设到例如由玻璃构成的材料厚度在300μm至900μm之间的基材中,从而至少能够在各个单独的凹部或者材料薄弱部的区域中实现柔性的特性,并且例如由此可以生产膜或者铰链。

本发明允许不同的实施方式。为了进一步阐述所述实施方式的基本原理,其中一种实施方式在附图中示出并且以下加以说明。在附图中:

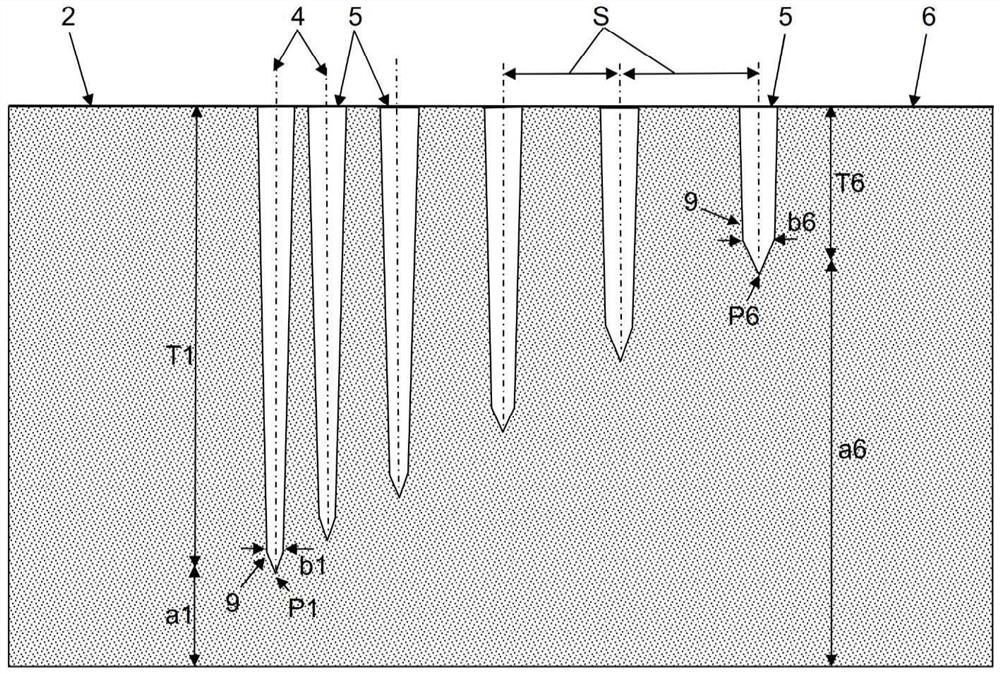

图1示出了基材的侧视图,所述基材具有延伸至基材内的位置的改性部;

图2示出了通过蚀刻在基材中产生的改性部;

图3示出了多个并排地布置的改性部以及多个通过蚀刻过程搭接的凹部;

图4示出了基材的俯视图,该基材具有通过多个相邻的凹部产生的波纹状的边缘轮廓;

图5示出了改性部和凹部的规则的图案;

图6示出了具有多个布置成列的改性部的基材的俯视图;

图7示出了图6所示的基材的剖切的侧视图,所述基材具有多个延伸尺寸不同的改性部;

图8示出了图6和图7所示的基材在通过蚀刻进行材料去除之后的剖切的侧视图;

图9示出了具有多个局部地沿着相同的轴线开设的改性部的另一基材的剖切的侧视图

图10示出了图9所示的基材在通过蚀刻进行材料去除之后的剖切的侧视图。

以下根据附图详细阐述按照本发明的用于通过局部地减少基体2的材料厚度3将作为凹处或者突伸部的凹部1开设到基材2中的方法。由图1可知,在本身已知的LIDE工艺(Laser Induced Deep Etching,激光诱导深度蚀刻)之后在基材2中产生了未示出的激光射束的沿着射束轴线4的空间上的射束成型,由此沿着射束轴线4在基材2中产生缺陷位置,所述缺陷位置分别在基材2中构成改性部。

接着如图2所示地通过腐蚀性的介质的作用并且通过因此产生的各向异性的材料去除在基材2中的改性部5的相应的区域中产生凹部1。

尤其由图6和图7可知,为此沿着平行的射束轴线4将多个改性部5开设到基材2中,所述改性部在第一外表面6和基材2内的与对置于第一外表面6的第二外表面7间隔距离a的位置P之间具有延伸尺寸T,从而每个改性部5从外表面6、7朝向基材2的相对置的外表面6、7的方向延伸至基材 2内的位置P处。彼此相邻的改性部5以相应的射束轴线4为参照具有侧向距离S。

在改性部5的区域中通过蚀刻去除产生搭接的凹部1,所述凹部在基材 2中产生在凹部1的底部具有波度的凹槽状的凹处或者突伸结构,其中,在凹槽状的凹部1的区域中留下的剩余厚度构成突伸结构。

图4示出了凹部1的边缘区域的放大的俯视图。通过改性部5之间的侧向距离S和蚀刻的凹部1的尺寸产生边缘区域的常见形状,所述尺寸由宽度 b表征,所述宽度同时确定了边缘区域在角部中的半径。

作为补充,在图5中以俯视图示出了凹部1的边缘区域中的改性部5和凹部1的规则的图案。

相邻的改性部5的侧向距离S与在基材2中延伸尺寸T的长度或者深度成反比。由图6可知,这既涉及一列R的改性部5与相邻的列R的改性部5 的侧向距离S,也涉及相同的列R的不同改性部5之间的相应的侧向距离S。由此按照本发明实现的是,产生了在图8的横截面中示出的凹部1的几乎平坦的表面8,方式为按照本发明的方法利用了根据改性部5的延伸尺寸T的不同的截面形状和改性部5的在其相应的端部区域9中的宽度b。

图9和图10还示出了所述方法的一种变型方案,其中,沿着激光射束的相同的射束轴线4将不同的改性部5开设到基材2中,所述改性部一方面在第一外表面6和基材2内的第一位置P1之间、另一方面在第二外表面7 和基材2内的第二位置P2之间延伸,其中,改性部5在所示的实施例中具有相同的延伸尺寸T。通过沿着射束轴线4产生改性部5的中断,使基材2 的由此围成的内部区域在后续的蚀刻处理中不会产生材料去除。图10示出了由此在蚀刻去除之后产生的阶梯状的结构,所述结构由于化学效果而包含补充地局部地示出的倒圆的轮廓10。由此产生的倒圆或者倒角以最佳的方式适用于制造基材2的能承载的局部区域或者下料毛坯并且能够按照本发明地在唯一的共同的方法步骤中制造。

附图标记列表

1凹部

2基材

3材料厚度

4射束轴线

5改性部

6外表面

7外表面

8表面

9端部区域

10轮廓

T延伸尺寸

P位置

a距离

S侧向距离

R列

b宽度。

- 用于GEM探测器放大单元的阻性基材、制备方法及支架

- 一种用于测试激光熔覆层与基材结合强度的方法

- 用于形成具有安装在切削元件凹部中的切削元件的钻地工具的方法及由该方法形成的工具

- 用于形成具有安装在切削元件凹部中的切削元件的钻地工具的方法及由该方法形成的工具