一种发热装置、该装置的制备方法及高温加热设备

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及高温加热设备领域,尤其涉及一种发热装置、该装置的制备方法及包含该发热装置的高温加热设备。

背景技术

目前,现有技术中的加热灶具的发热方式主要有以下几种方式。

一种是常规的煤气或天然气燃烧发热。但这种基于煤气和天然气直接燃烧的方式会大量碳排放,二氧化碳弥漫生活环境,造成环境污染并带来了不安全因素。

第二种是电磁炉电磁场转换发热。该方式通过在金属器具上发生涡流现象,涡流使金属分子高速无规则运动,分子互相碰撞、摩擦而产生热能,但这种方式的分子碰撞、摩擦过程会破坏食物分子结构,无法保持食物原味及其营养,并在工作中产生低频电磁波的辐射。而电磁场转换发热为间歇性的加热方式,加热的持续性不够,对于温度的可控性不强,不具备一些高温的爆炒效果。且只能使用金属器具进行,这又带来了重金属对食物的严重污染。

第三种为镍铬丝电陶炉,该方式经炉盘的镍铬丝通电发热产生直接热能,但其因镍铬丝在高温状态下一般使用寿命为1-3年,镍铬丝的老化过程快,放置镍铬丝的炉盘在长期的高温状态下,炉盘粉末积尘后掉入高温发热丝间隙会瞬间明火熔断发热丝。

此外,目前也有一种采用氮化硅粉埋钨丝,然后经1700℃热压烧结成型,再对烧结体进行打磨并钎焊电极后组装成发热器件。然而,现有技术的热压烧结产能低,成本高,极难实现量产。且钨丝和氮化硅的热膨胀系数相差较大,发热时元器件时有炸裂现象,可靠性有待提高。此外,现有技术中采用的加热丝或加热片普遍存在热效率不够高的现象,耗能较为严重,造成不必要的电能浪费。

现有技术中采用的加热方式存在诸多不足,此外,社会发展生活对绿色用电环境以及健康节能生活方式提出了更高的要求,人们对新型的绿色发热材料、方式式以及衍生器皿的使用都亟待一个前所未有的质的改变。

发明内容

本发明所要解决的技术问题是克服现有技术的不足,提供一种超薄型、耐高温性好、安全可靠、发热效率高、结构简单且耐氧化的发热装置。

本发明还提供了上述发热装置的制备方法,该方法过程简单,且能够实现规模生产,具有较高的生产效率和产能。

本发明还提供了包含上述发热装置的高温加热设备,该电陶炉升温快,安全性高,且节能效果好。

本发明所述发热装置所采用的技术方案是:本发明所述发热装置包括绝缘基体层,在所述绝缘基体层的一个表面上溅射有二硼化钛半导体膜层,在所述二硼化钛半导体膜层外溅射有抗氧化及绝缘保护膜层。

所述绝缘基体层为氧化铝陶瓷基体层。

所述抗氧化及绝缘保护膜层为氧化铝膜层。

二硼化钛半导体膜层的厚度范围为 0.1~10µm。

所述绝缘基体层的厚度为 0.5~3mm。

本发明所述发热装置采用绝缘基体层作为基体,在绝缘基体层上结合有二硼化钛半导体膜层,再在二硼化钛半导体膜层外结合一层抗氧化及绝缘保护膜层,通过抗氧化及绝缘保护膜层可以对二硼化钛半导体膜层起到抗氧化作用及绝缘保护的作用,保证用电安全性;而二硼化钛半导体膜层本身具有半导体特性,当加热温度达到一定数值之后,能耗将会降低,这大大地节省了电能,具有较佳的能效表现,且二硼化钛半导体膜层能够实现快速加热,并将温度快速提高,实现高效发热;此外,采用热膨胀系数相近的绝缘基体层和二硼化钛半导体膜层相结合,使得两者不会因为热膨胀系数不一致而造成开裂的现象,其具有较好的可靠性和耐用性。

另外,所述绝缘基体层的厚度为0.5~3mm这里,将基体层设计得较薄,能够保证整个发热装置的抗热震性极佳,整个发热装置能够承受短时间内室温到900℃的急热或反过程的急冷,从而保证了发热装置的安全性和可靠性。

上述发热装置的制备方法包括以下步骤:

a.制备所述绝缘基体层,并备好二硼化钛靶材;

b.采用溅射工艺将备好的二硼化钛靶材溅射到所述绝缘基体层的基体表面上,形成二硼化钛半导体膜层;

c.制作电极,并将电极与上述二硼化钛半导体膜层连接;

d.在形成的二硼化钛半导体膜层和电极的表面上通过溅射工艺溅射一层抗氧化及绝缘保护膜层,最后得到发热装置。

上述步骤b的具体步骤为:

b1.根据溅射形成的所述二硼化钛半导体膜层的厚度和面积要求,备好二硼化钛靶材量,设置好直流离子溅射仪的溅射参数;

b2.将所述绝缘基体层放入离子溅射仪的溅射仓中,盖好仓盖并开始抽真空;

b3.当溅射仓中的真空度达到设定值时,通入惰性气体,检测溅射仓的压强,当压强达到设定值时,停止通入惰性气体并接通溅射电源;

b4. 在二硼化钛靶材上加负高压,二硼化钛靶材与离子溅射仪的阳极之间形成一个负高压电场区域,溅射仓内存在的残余空气或注入的惰性气体被电离,带正电的正离子被阴极吸引撞击二硼化钛靶材,产生辉光现象,此时,二硼化钛靶材释放原子或原子团;

b5. 二硼化钛靶材释放出来的原子或原子团之间,以及它们与溅射仓内存在的残余气体、离子相互碰撞,二硼化钛靶材的原子或原子团四处发散形成雾状,然后降落并沉积在所述绝缘基体层的表面上,形成一层均匀而细腻的二硼化钛半导体膜层。

所述步骤d中,在所述绝缘基体层上通过直流离子溅射仪溅射形成所述抗氧化及绝缘保护膜层。

上述方案可见,本发明的发热装置的制备方法过程简单,且采用溅射工艺能够保证产品的制备质量,能够实现规模生产,具有较高的生产效率和产能。

包含上述发热装置的高温加热设备还包括主体,所述主体的表面上设置有用于支承待加热器具的加热板,所述发热装置贴合在所述加热板的下表面处,所述发热装置与电源连接。

所述发热装置的所述绝缘基体层呈圆盘状,在所述绝缘基体层的表面上溅射的二硼化钛半导体膜层呈若干个环形分布状。

上述方案可见,本发明电陶炉采用上述发热装置进行加热,能够实现室温到900℃的急热或反过程的急冷,保证了电陶炉升温快,且利用热膨胀系数相近的基体层和二硼化钛半导体膜层作为发热装置的材料,保证了发热装置不易开裂,提高了安全性,且二硼化钛半导体膜层具有半导体特性,其具有较好的节能效果。

附图说明

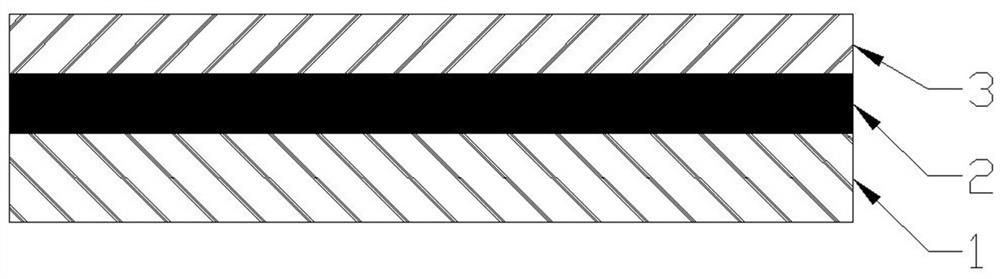

图1是本发明所述发热装置的剖面简易结构图;

图2是所述高温加热设备的简易结构示意图;

图3是设置于所述高温加热设备上的发热装置的俯视简易结构图。

具体实施方式

如图1所示,本发明所述发热装置包括绝缘基体层1,在所述绝缘基体层1的一个表面上溅射有二硼化钛半导体膜层2,在所述二硼化钛半导体膜层2外溅射有抗氧化及绝缘保护膜层3。具体地,所述绝缘基体层1为氧化铝陶瓷基体层。所述抗氧化及绝缘保护膜层3为氧化铝膜层。所述二硼化钛半导体膜层2的厚度范围为 0.1~10µm,这可根据实际需要而设定。所述绝缘基体层1的厚度为 0.5~3mm。

在这里,氧化铝的热膨胀系数为7.85×10

上述发热装置的制备方法如下:

a.制备所述绝缘基体层1,并备好二硼化钛靶材。

b.采用溅射工艺将备好的二硼化钛靶材溅射到所述绝缘基体层1的基体表面上,形成二硼化钛半导体膜层2。

c.制作电极,并将电极与上述二硼化钛半导体膜层2连接;在这里,电极采用银材料来制作,可以通过印刷并烧制的方式来制得银电极,也可以通过溅射工艺制得银电极,溅射银电极工艺同样采用直流离子溅射仪来完成。

d.在形成的二硼化钛半导体膜层2和电极的表面上通过溅射工艺溅射一层抗氧化及绝缘保护膜层4,最后得到发热装置。

进一步地,所述步骤b的具体步骤为:

b1.根据溅射形成的所述二硼化钛半导体膜层2的厚度和面积要求,备好二硼化钛靶材量。其中二硼化钛半导体膜层2的厚度根据发热装置的要求而设定(在后文中有举例说明)。溅射层的膜厚度主要取决于溅射时间的长短和溅射电流的大小。二硼化钛溅射颗粒控制在30~50nm之间(通过发射扫描电镜观测较为直观)。设置好直流离子溅射仪的溅射参数,在这里,溅射参数包括溅射仓的真空度和溅射仪的溅射电流、溅射时间等。

b2.将所述绝缘基体层1放入离子溅射仪的溅射仓中,盖好仓盖并开始抽真空,其中,抽真空速率应<3L/s。

b3.当溅射仓中的真空度达到设定值时,通入惰性气体,检测溅射仓的压强,当压强达到设定值时,停止通入惰性气体并接通溅射电源。在这里,在抽真空时允许一定量的残余空气存在,其极限真空可以达到0.1Pa。而在注入惰性气体后,设定的压强值为5Pa左右,但需要保证溅射仓内的工作真空度≤30Pa。此外,溅射电源为220~240V交流源,频率为50Hz,经过转换后溅射直流电压为3000V,功率为500W,溅射电流≤30mA,溅射时间≤600s。

b4. 在二硼化钛靶材上加负高压,二硼化钛靶材与离子溅射仪的阳极之间形成一个负高压电场区域,溅射仓内存在的残余空气或注入的惰性气体被电离,带正电的正离子被阴极吸引撞击二硼化钛靶材,产生辉光现象,此时,二硼化钛靶材释放原子或原子团。

b5. 二硼化钛靶材释放出来的原子或原子团之间,以及它们与溅射仓内存在的残余气体、离子相互碰撞,二硼化钛靶材的原子或原子团四处发散形成雾状,然后降落并沉积在所述绝缘基体层1的表面上,形成一层均匀而细腻的二硼化钛半导体膜层2。

所述步骤d中,在所述绝缘基体层1上通过直流离子溅射仪溅射形成所述抗氧化及绝缘保护膜层4。也就是说,所述抗氧化及绝缘保护膜层4同样可以通过直流离子溅射仪来完成溅射工艺,只要设定要相关的溅射技术参数即可,其步骤与上述二硼化钛靶材溅射到绝缘基体层的基体表面上形成二硼化钛半导体膜层的溅射过程基本一致,溅射参数根据具体需求进行调整即可。在这里不再赘述。

利用上述发热装置制备高温加热设备时,该电陶炉还包括主体4,所述主体4的表面上设置有用于支承待加热器具的加热板5,所述发热装置贴合在所述加热板5的下表面处,所述发热装置与电源连接。所述发热装置的所述绝缘基体层1呈圆盘状,在所述绝缘基体层1的表面上溅射的二硼化钛半导体膜层2呈若干个环形分布状。

进行具体制作时,在厚度为1mm、直径为220mm的氧化铝基体陶瓷片上通过溅射工艺将二硼化钛溅射到氧化铝基体上并形成二硼化钛半导体膜层,再在外面溅射一层氧化铝膜作为抗氧化及绝缘保护膜层。在设计二硼化钛半导体膜层时,将环状的二硼化钛半导体膜层的宽度设计为10mm,从氧化铝基体陶瓷片直径为50mm开始到直径为220mm时止,环与环之间的间隔设计为20mm,则计算得到二硼化钛半导体膜层的长度达到2.4m。这些二硼化钛半导体膜层形成的环为非封闭式环形,且首尾连接形成串接的方式,最后通过电极与外围的电源相连接。当然,也可以根据设计需要将若干个环形的二硼化钛半导体膜层分成多个区域设置,然后并联或串联。

具体设计二硼化钛半导体膜层的厚度时,设:功率为P,电压为V,电流为I,电阻为R,电阻率为ρ,二硼化钛半导体膜层的截面积为S,二硼化钛半导体膜层的长度为L,二硼化钛半导体膜层的厚度为T,二硼化钛半导体膜层的宽度为W,且有

S=W×T,已知:P=2500W,V=220V,L=240cm,W=1cm,

ρ=14.4μΩ.cm=14.4×10

P=I×V=V

R=ρ×L/S,

S=ρ×L/R=14.4×10

T=S/W=1.79×10

最后得到二硼化钛半导体膜层的厚度为1.79µm。

当然,本发明也可将电压设计为110V,这可根据本发明在不同地区或国家使用状况的不同而设计成不同的电压值。为了符合110V电压输入,可将二硼化钛半导体膜层的厚度加倍,或者将二硼化钛半导体膜层的长度设计成由两段长度为现有长度一半的环形二硼化钛半导体膜层组成,再将这两段二硼化钛半导体膜层并联连接,这样电阻的阻值将降为一半。

本发明的高温加热设备可以是电陶炉。此外,本发明的发热装置还可以用于制作PTC发热陶瓷片或柔性PTC发热片,也可应用于家庭用卫浴用具餐厨加热电器等。

本发明方法结构简单,安全可靠,能耗低,发热效率高,轻质耐高温,耐氧化,具有较好的经济前景。

- 一种发热装置、该装置的制备方法及高温加热设备

- 一种加热设备的发热装置