一种适用于浇筑式毛细芯的平板式蒸发器

文献发布时间:2023-06-19 10:02:03

技术领域

本发明属于相变电子器件散热领域,更具体地,涉及一种适用于浇筑式毛细芯的平板式蒸发器。

背景技术

随着电子器件散热的功率提升和场景更新,散热技术也在不断进行相应的调整和优化。在相变换热装置中,环路热管被广泛应用于军工、航天和电子产品散热领域,其依靠相变驱动系统内部工质流动,实现热量的定向传输。环路热管散热潜力大,同时具有无运动部件,运行时噪声低,管路较长且布置灵活,能进行反重力运行等优势。

一般的,用于电子器件散热的热管或者环路热管工艺较为复杂,首先要确定热源的几何大小,功率特性和空间方位;然后选择合适的蒸发器结构与工质,初步确定蒸发器尺寸和毛细芯大小;对于直接烧结或者安装的毛细芯,可以设计好蒸发器壳体后加入原材料进行操作,如金属丝网毛细芯及其压制品,直接烧结金属粉末毛细芯等;对于需要提前工艺流程的毛细芯,需要首先在获得成功的毛细芯后,依据其最终尺寸确定蒸发器尺寸,特别是内部密封尺寸,如金属烧结毛细芯,聚合物毛细芯。由于毛细芯的制作时间一般较长,且形状大小有限,因此环路热管在大型和异型方面的研究几乎空白。

近年来研究学者发现,部分混合物浇筑可以获得工艺简单,成本低廉,效果较好的毛细芯,并且可以很好地匹配不同形状和大小的蒸发器。其主要原理是直接在蒸发器中加入水和原材料颗粒混合物,待其自然沉降后干燥即可。浇筑式毛细芯的确具有诸多优点,但是存在一个较为严重的问题就是,毛细芯可能溢出理想边界,堵塞蒸汽槽道或者产生收缩,降低了气体侧和液体侧的密封效果。在未来具有较大的研究价值和工业前景。

发明内容

针对现有技术的以上缺陷或改进需求,本发明提供了一种适用于浇筑式毛细芯的平板式蒸发器,其目的在于,针对环路热管中的蒸发器,通过设置合理的结构使得毛细芯与壳体紧密接触,确保气体侧和液体侧的密封效果,实现蒸发器良好的传热性、密封性和可靠性,可以成功解决大型热源散热、间隔多热源以及异性热源散热问题。

为实现上述目的,本发明提出了一种适用于浇筑式毛细芯的平板式蒸发器,包括加热面、壳体、毛细芯、液体进口和气体出口,其中:

所述加热面下侧表面光滑,上侧间隔设置有多个导热肋,该导热肋的间隙形成蒸汽槽道;所述壳体设置于加热面上侧四周,从而形成一腔体,且所述壳体内侧设置有周向卡槽;所述毛细芯由浇筑材料浇筑进所述腔体中形成,浇筑完成后,所述毛细芯与所述导热肋上侧紧密接触,并将所述周向卡槽浸没,所述腔体中没有浇筑毛细芯的部分为补偿腔;所述液体进口与所述补偿腔连通,所述气体出口与所述蒸汽槽道连通。

作为进一步优选的,所述导热肋与所述毛细芯间铺设有承压金属丝网,该承压金属丝网孔径小于浇筑材料粒径。

作为进一步优选的,所述周向卡槽周向连续且有多道;所述周向卡槽设有倾斜角,或设有密封齿,以实现迷宫密封。

作为进一步优选的,所述蒸汽槽道和所述气体出口间设有集气腔。

作为进一步优选的,所述蒸汽槽道内设有浸没式气体管路,该浸没式气体管路与所述气体出口连通。

作为进一步优选的,所述加热面厚度为0.5mm~2mm。

作为进一步优选的,所述导热肋高度相等,且高度小于3mm;各导热肋间距相等,且间距小于其本身厚度和宽度。

作为进一步优选的,所述加热面、导热肋和壳体为一体式加工成形。

作为进一步优选的,所述加热面、导热肋和壳体由铜或铝制成。

作为进一步优选的,所述加热面截面形状为多边形、椭圆形或圆形。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

1.本发明设置了专用于浇筑时的周向卡槽,解决了浇筑毛细芯收缩问题;同时通过合理的结构使得毛细芯与壳体紧密接触,确保气体侧和液体侧的密封效果,实现蒸发器良好的传热性、密封性和可靠性,可以成功解决大型热源散热、间隔多热源以及异性热源散热问题,特别适合作为环路热管中的蒸发器。

2.从工艺流程来看,本发明的蒸发器经过金属加工后,清洗干净后可直接进行浇筑,厚度可控,多孔参数可调,需要时可以拆除后重新浇筑,因此整体有加工周期短、操作简单、成本低、可重复性操作的优势。

3.本发明在导热肋与毛细芯中间铺设承压金属丝网,可防止浇筑料溢出边界或者堵塞工质通道;此外,对于无集气腔的蒸发器,本发明设计了浸没式气体管路,提高了系统的密封性能。

4.本发明采用加热面、导热肋、壳体一体式结构,降低了热源与蒸发器之间的导热热阻并提高了蒸发器的承压性能;具体由于加热面与壳体是直接加工获得,不需要焊接,厚度由此可以降低,较薄的加热面可降低系统热阻,在确保承压性能的同时提高了蒸发器的传热系数。

5.本发明蒸发器理论上可设置成任意几何形状,以此可匹配大面积多热源以及不规则形状热源,从结构来看,打破了方形和圆形蒸发器的限制。

附图说明

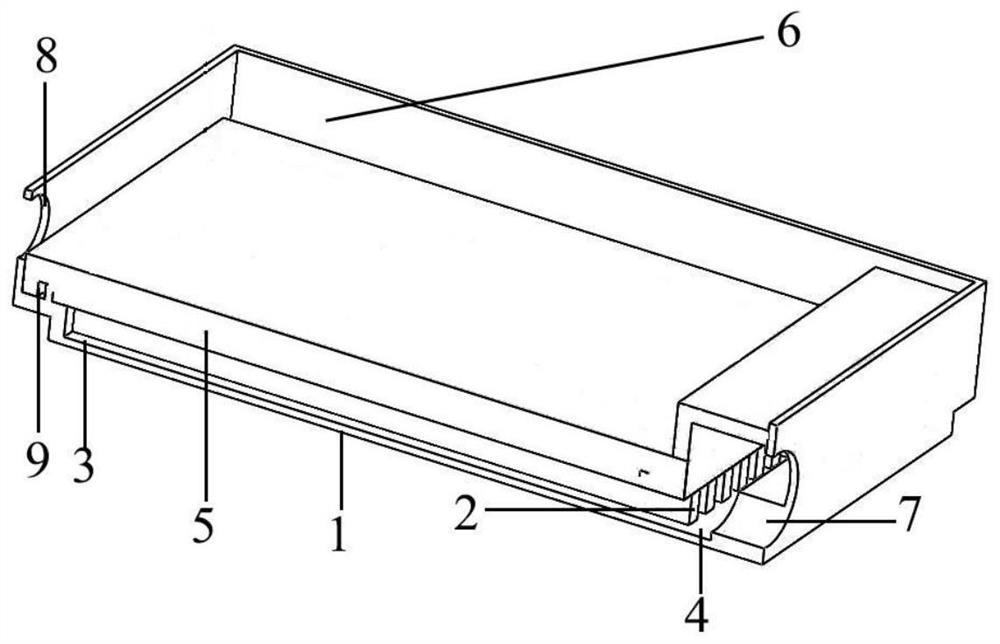

图1为本发明实施例适用于浇筑的方形平板式蒸发器结构示意图;

图2为本发明实施例没有毛细芯时的方形平板式蒸发器示意图;

图3为本发明实施例没有毛细芯时的方形平板式蒸发器剖面图;

图4为本发明实施例适用于浇筑的圆形平板式蒸发器结构示意图;

图5、图6为本发明实施例浇筑完毛细芯后的圆形平板式蒸发器不同角度的剖面图。

在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1-加热面,2-导热肋,3-蒸汽槽道,4-集气腔,5-毛细芯,6-补偿腔,7-气体出口,8-液体进口,9-周向卡槽。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

本发明实施例提供的一种适用于浇筑式毛细芯的平板式蒸发器,如图4至图6所示,包括加热面1、壳体、毛细芯5、液体进口8和气体出口7,其中:

所述加热面1下侧表面光滑,用于与加热面贴合;上侧中部间隔设置有多个导热肋2,该导热肋2的间隙形成蒸汽槽道3;优选的,所述导热肋2高度相等,且高度小于3mm;各导热肋2间距相等,且间距小于其本身厚度和宽度;所述加热面1厚度为0.5mm~2mm;

所述壳体设置于加热面1上侧四周,从而共同形成一腔体,且所述壳体内侧设置有专用于浇筑时的周向卡槽9;优选的,所述周向卡槽9周向连续,且高度必须低于毛细芯5厚度,必要时可以设置多道周向卡槽;根据实际需求,所述周向卡槽9设有一定倾斜角,或在其上增加密封齿,以实现迷宫密封。

所述毛细芯5由浇筑材料浇筑进所述腔体中形成,浇筑完成后,所述毛细芯5与所述导热肋2上侧紧密接触,并将所述周向卡槽9浸没;同时壳体高度必须高于浇筑后毛细芯,确保一定的补偿腔6空间,在浇筑完毛细芯并干燥后,焊接毛细芯背侧盖板形成补偿腔6。

所述液体进口8与所述补偿腔6连通,气体出口7不得与补偿腔6存在连通,必须通过毛细芯4分隔开,所述气体出口7与所述蒸汽槽道3连通;该气体出口7、液体进口8分别与外部管路焊接,形成蒸汽管路和液体管路。

进一步的,所述导热肋2与所述毛细芯5间铺设有承压金属丝网,该承压金属丝网为导热性能优异的铜网、铝网等,且其孔径小于浇筑材料粒径。

进一步的,所述蒸汽槽道3和所述气体出口7间设有集气腔4;对于不适合采用集气腔的系统,蒸汽槽道相互连通,采用浸没式气体管路通道,气体管路直接与蒸汽槽道相连,

进一步的,所述加热面1、导热肋2和壳体为一体式加工成形;所述加热面1、导热肋2和壳体由铜或铝等导热性能好的材料制成。

所述加热面1截面形状为多边形、椭圆形或圆形,用于平面内不同形状的热源贴合,并提高蒸发器的均温性。

浇筑毛细芯前,按照设计的结构加工完蒸发器,特别要关注周向卡槽的加工效果;蒸发完成后,对其进行去油污和去锈清洗烘干;在导热肋上铺设一层金属丝网或者其他导热孔隙材料,布置好气体液体管路,此时,蒸发器结构如图2和图3所示;然后将浇筑材料和水混合搅拌足够时间后,均匀喷洒在水平放置的蒸发器内部,并使其与蒸发器内壁紧密接触;最后置于真空干燥炉中晾干得到蒸发器,如图1所示。具体的,浇筑时流动态毛细芯可以通过重力沉降与导热肋之间紧密接触,必要时可以外加压力改变毛细芯的孔径参数;浇筑式毛细芯的孔隙率和有效孔径,由颗粒物粒径、混合物中水的比例、调制时间和室温共同控制。

蒸发器工作时,然后液体从液体进口8进入补偿腔6,在补偿腔6中储存,然后液体流入毛细芯5,毛细芯5中的液体在加热面1和导热肋2的作用下气化,气体经蒸汽槽道3,然后由集气腔4或浸没式气体管路通道收集,最后从气体出口7排出。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种适用于浇筑式毛细芯的平板式蒸发器

- 一种适用于浇筑式毛细芯的平板式蒸发器