气体分配组件及其操作

文献发布时间:2023-06-19 10:44:55

背景技术

技术领域

本公开的实施例大体上关于半导体装置制造。

相关技术说明

半导体制造包括许多操作,诸如形成和/或图案化具有不同成分和厚度的膜。每个膜的形成可通过将一种或多种气体输送到工艺腔室来执行。当将气体引入工艺腔室中时,从气体进入工艺腔室的入口点创建气体流动路径。气体可能被捕获在死区中,并且因此会在死区区域中的腔室表面上积聚积垢(scale)。积垢会从死区区域中的腔室表面松动、剥离(flake)和剥落(peel),落在基板和工艺腔室部件上。基板可能具有由于松动的积垢而产生的缺陷,这可能影响下游操作。随着在半导体装置制造期间在基板上形成厚度增加的膜,膜形成时间增加。形成时间的增加导致死区中的腔室表面上积垢的积聚增加,并且基板上的缺陷的频率和严重性增加。

因此,仍然需要用于向工艺腔室提供气体的改进的系统和方法的需求。

发明内容

在实施例中,一种工艺腔室,包括:设置在工艺腔室中的气体分配组件,气体分配组件包括:面板,面板包含第一部分和第二部分,第一部分包括穿过第一部分而形成的多个孔,第二部分设置在第一部分的径向外侧,第二部分包括平坦表面,其中至少一个加热元件嵌入面板中,以及耦接到面板的第二部分的构件,构件位于面板的工艺区域侧上并围绕多个孔。

在实施例中,一种使用工艺腔室的方法,包括:将设置在与基板支撑件相对的工艺腔室中的气体分配组件的面板加热到第一温度,面板包括穿过面板而形成的多个孔并且构件耦接到面板,构件位于面板的工艺区域侧上并围绕多个孔;以及加热设置在工艺腔室中的基板支撑件至第二温度。进一步地,在实施例中,方法包括:经由面板的多个孔,在将基板设置在基板支撑件上的同时,将第一成分的第一气体提供给工艺腔室,同时气体分配组件处于或高于第二温度。此外,在实施例中,方法包括:响应于向工艺腔室提供第一气体,执行以下各项中的至少一项:在基板上形成第一膜;或移除基板上先前形成的膜的至少一部分。

在实施例中,一种工艺腔室包含:沿工艺腔室的壁设置的衬垫;以及气体分配组件。气体分配组件包含:面板,面板包含第一部分和第二部分,第一部分包括穿过第一部分而形成的多个孔,第二部分设置在第一部分的径向外侧,第二部分包括平坦表面;嵌入面板中的至少一个加热元件;以及耦接至面板的第二部分的构件,构件位于面板的工艺区域侧上,其中构件的第一外表面与衬垫接触,构件的第二外表面与面板的第二部分接触,并且构件的内表面将第一外表面连接到第二外表面。工艺腔室进一步包含:与气体分配组件相对设置的基板支撑件;以及电源,电源耦接至气体分配组件中的至少一个加热元件并耦接至基板支撑件。

附图说明

因此,可详细地理解本公开的上述特征的方式,可通过参考实施例来获得上面简要概述的本公开的更具体的描述,这些实施例中的一些实施例在附图中示出。然而,应注意,附图仅示出了示例性实施例,并且因此不应被认为是对其范围的限制,并且可允许其他等效实施例。

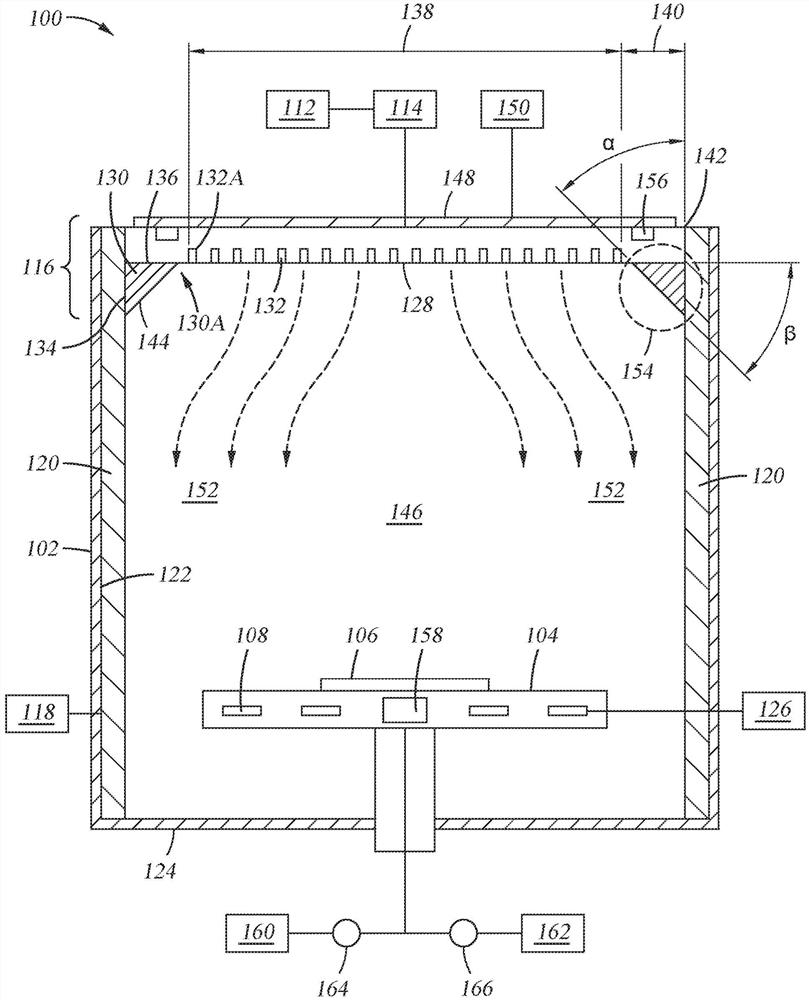

图1是包括根据本公开的实施例的系统的基板处理系统的示意图。

图2A是根据本公开的实施例的气体分配组件的面板的仰视图的示意图。

图2B是根据本公开的实施例的气体分配组件的第二构件的仰视图的示意图。

图3是根据本公开的实施例的气体分配组件的仰视图的示意图。

图4A-4E是根据本公开的各种实施例的气体分配组件的内表面的局部示意性截面图。

图5是根据本公开的实施例的使用工艺腔室的方法。

具体实施方式

半导体装置的制造包括在基板上形成一个或多个膜或膜堆栈。膜(可包括氧化物、氮化物、氮氧化物、金属材料及其组合)可被形成、图案化、封盖(cap)、退火或进行其他操作,以形成各种半导体装置。一些半导体装置制造操作包括将一种或多种气体引入工艺腔室。气体可能积聚在工艺腔室的表面上,包括具有穿过气体分配组件而形成的孔并被配置成在工艺腔室内分配(多种)气体的气体分配组件的表面。在一些实施例中,气体分配组件或工艺腔室的其他部分的发生积聚的区域可被称为死区。如本文中讨论的“死区”是指工艺腔室中的区域(包括在气体分配组件上的区域),在所述区域包括气态前驱物的气体在气体流动路径的外侧。因此,在气体流动路径外侧的气体可能导致在腔室表面上的不期望的材料积聚,因为(多种)气体的此部分没有被引导到基板上。

例如,当将一种或多种前驱物气体引入到工艺腔室中以在基板上形成膜时,在死区中可能有材料的积聚。死区可在不存在孔的一个或多个表面上朝向气体分配组件的外周定位。在死区中形成的材料(本文中被称为积垢和/或积聚)可能从腔室表面松动(如剥离、剥落)或以其他方式解离,并且可变得悬浮在腔室中的等离子体中。在工艺腔室中随后进行的等离子体净化操作期间,材料不再悬浮在等离子体中,并且因此掉落到基板上,从而导致可负面地影响装置制造的基板缺陷。死区中的积聚还可负面地影响在不清洁一些或全部工艺腔室表面的情况下顺序处理多个基板或在工艺腔室中执行多次膜沉积的能力。

使用本文中讨论的系统和方法,减少或消除了由在工艺腔室中的死区积聚而引起的基板缺陷。本文中讨论的工艺腔室可包括化学气相沉积(CVD)工艺腔室或被配置成经由一个或多个气体分配组件将一种或多种气体引入工艺容积的其他腔室。气体分配组件被配置成通过最小化暴露于气体的气体面积以及通过将气体分配组件加热到高达约350℃的温度来减少死区中的积聚的可能性和/或严重性。

图1是根据本公开的实施例的包括系统100的基板处理系统的示意图。系统100包括工艺腔室102,工艺腔室102具有设置在工艺腔室102的工艺容积146内的基板支撑件104。在一些示例中,基板支撑件104可被配置为基板支撑基座。例如,可在基板支撑件104与气体分配组件116之间限定工艺容积146。在一些实施例中,基板支撑件104可包括将基板106保持或支撑在基板支撑件104的顶表面上的机构。示例性保持机构可包括静电吸盘、真空吸盘、基板保持夹具等。基板支撑件104可包括用于控制基板温度的机构(诸如加热和/或冷却装置)和/或用于控制靠近基板表面的物质通量和/或离子能量的机构。在一个示例中,基板支撑件104可具有设置在基板支撑件104中或以其他方式热耦合到基板支撑件104的一个或多个基板支撑件加热元件108。在替代示例中,工艺腔室102可具有定位成照射基板106和/或基板支撑件104的一个或多个辐射加热灯。一个或多个功率源126可被配置成将基板支撑件104加热到预定温度,例如,从约250℃到约350℃。在实施例中,功率源126被配置成提供至少5kW的能量。

在一些示例中,基板支撑件104可包括电极158和一个或多个功率源(诸如第一偏压功率源160和第二偏压功率源162)。每个偏压功率源160、162分别经由第一匹配网络164和第二匹配网络166耦合到电极158。例如,基板支撑件104可被配置成经由第一匹配网络164耦合到第一偏压功率源160的阴极。上述偏压功率源160、162可以以约2MHz、或约13.56MHz、或约60Mhz的频率产生高达12,000W的能量。至少一个偏压功率源160、162可提供连续功率或脉冲功率中的任一种。在一些实施例中,偏压功率源160、162可替代地是DC源或脉冲DC源。

气体分配组件116设置在与基板支撑件104相对的工艺腔室102中。气体分配组件116包括面板128或在面板128的工艺侧区域上耦合到第二构件130的第一构件。面板128可由金属(诸如铝或不锈钢)形成,并包括耦合到一个或多个功率源126的多个加热元件156。可在工艺腔室102中的一个或多个操作(诸如膜沉积操作)之前和/或期间将面板128从约270℃加热到约350℃。在一些示例中,在工艺腔室102中的第一操作期间,面板128被保持在从约270℃至约350℃的温度,并且在工艺腔室中的第二、后续操作期间,面板128被保持在第一操作的沉积温度处或被保持在高于第一操作的沉积温度。在一个示例中,第二操作可在与第一操作相同的基板上执行。在另一个示例中,第二操作可在第二、不同的基板上执行,如下面详细讨论的。在一些示例中,气体分配组件116耦接到RF源(未示出),RF源被配置成在工艺腔室102内的操作之前、期间和/或之后向气体分配组件提供功率。

在实施例中,面板128可由铝制成,并且可由氧化物(诸如氧化铝(Al

第二构件130是定位成相邻于工艺腔室102的面板128和衬垫120和/或与工艺腔室102的面板128和衬垫120一体的圆形构件。第二构件130部分地由第一外表面134、第二外表面136以及是过渡表面的内表面144来限定,在第一外表面134与第二外表面136之间延伸。因此,第二构件130的第一外表面134定位成靠近衬垫120,使得衬垫120与第一外表面134齐平(直接接触或具有设置在其间的黏合剂)。第二外表面136耦接至面板128的下表面。在一个示例中,第二外表面136具有等于或小于面板128的相邻第二部分140的长度。内表面144可以是从1-89度的角度α,诸如从10度至70度、或从20度至60度、或从30度至60度,诸如40度至50度,例如,约45度。角度β等于90度减去α。在这样的示例中,第二构件130具有形成直角三角形的横截面。然而,可想到的是,在一些示例中,第二构件130的横截面可以不是直角三角形,并且角度β可以不等于90度减去角度α。

气体分配组件116的温度可在将基板106定位在工艺腔室102中之前建立。气体分配组件116的温度可在工艺腔室102中的一个或多个膜的形成期间保持或改变在预定的温度范围内。气体分配组件116的升高的温度部分地通过减小在气体分配组件116与基板106所位于的基板支撑件104之间的温差来促进气体流入工艺腔室102中。减小的温差使物质从热区到冷区的扩散较小,和/或质量扩散较小。改进的气流可减少积聚的发生和严重性,因为与在气流外部捕获的气体相比,流动(移动)的气体不太可能引起积聚。气体分配组件116的升高的温度还减少了气体分配组件116上的积聚的发生和/或严重性。

附加地或替代地,气体分配组件116的升高的温度使确实发生的积聚不那么脆,并且因此不太可能松动并引起缺陷。在一个示例中,气体分配组件116的温度可通过向一个或多个加热元件156施加功率来控制。在一个示例中,气体分配组件116可具有设置在气体分配组件116中的多个加热元件156,多个加热元件156被配置成在整个面板上创建温度梯度和/或温度区域。多个加热元件156可用以升高、降低或维持面板128(作为气体分配组件116的一部分)的温度。因此,本文中讨论的气体分配组件116的温度可被测量为面板128的温度。

在一个示例中,气体分配组件116可进一步耦接至冷却器板148。在一个示例中,当冷却器板148耦接至气体分配组件116时,冷却器板148有助于在(例如)基板106上的一个或多个膜的沉积期间控制整个面板128上的温度或温度梯度。在一些实施例中,冷却器板148包括在冷却器板148中形成的多个通道(未示出)。多个通道允许由温度控制流体供应(冷却器)150提供的温度控制流体流过冷却器板148,以促进控制面板128的温度。

在一些本文未图示的示例中,远程等离子体源可用于将等离子体输送到工艺腔室102,并且可耦合到气体分配组件116。一个或多个气体源112经由气体歧管114耦合到工艺腔室102。气体歧管114耦接到气体分配组件116,气体分配组件116被配置成将一种或多种气体从一个或多个气体源112输送到工艺容积146。一个或多个气体源112中的每一个可含有载气、用于膜形成的前驱物。在实施例中,衬垫120沿着工艺容积146的侧壁122设置。在本文未示出的替代实施例中,衬垫120可进一步沿着工艺腔室102的底表面124设置。

当经由多个孔132引入一种或多种气体时,气体经由多个气体流动路径152被引入工艺容积146中。气体流动路径152从多个孔132延伸。第二构件130、并且尤其是第二构件130的内表面144的形状影响工艺容积146内的流动路径152。虽然内表面144在图1中示出为平坦表面,但在替代实施例中,内表面144可以是凹面,所述凹面被配置成促进朝向衬垫120和/或基板106的气体流动路径的形成,以抑制死区的形成。在替代实施例中,内表面144以其他方式从面板128朝向衬垫120向外成一定角度,以减少或消除死区,由此减少了由死区中的材料积聚而引起的基板缺陷。在一些示例中,存在死区154,在死区154中,气体不流动,并且在经由气体歧管114引入一种或多种气体期间可积累积垢。在一个示例中,死区154定位在基板支撑件104的径向外侧。

在实施例中,来自外孔132A与第二部分140的距离140A(下面在图3中示出)可少至0nm,使得第一部分138结束且第二部分140开始于外孔132A处。在一个示例中,第二部分140不包括多个孔132中的任一个。在一些示例中,多个孔132的密度朝向面板128的外边缘142增加,使得外孔132A与多个孔132的子集相关联,与子集外部的孔的位置相比,子集具有更高的密度。在一个示例中,多个孔132具有密度梯度,其中多个孔132的密度朝向外边缘142增加。在另一示例中,与多个孔132的其余部分相比,最靠近面板128的外边缘142的孔的子集与更高的密度相关联。外孔132A在图1中示出为单个孔,但是也可以是具有最靠近面板128的外边缘142的外边缘的多个孔132中的一个或多个孔。

与常规气体分配组件相比,通过最小化从外孔132A到第二部分140的最内边缘130A的距离,前驱物积聚可用的表面积减小。面板128上可用于积聚的减小的表面积减少了可能由于从积聚区域剥离的颗粒而导致的基板缺陷的发生和/或严重性。一个或多个排气系统118可耦接至工艺腔室102,并用于在处理期间或在一个或多个基板上的后续膜沉积之间从工艺容积146中移除过量的工艺气体或副产物。

图2A是根据本公开的实施例的气体分配组件的面板128的仰视图的示意图。图2A示出了面板128,包括形成在第一部分138中的多个孔132。图2A还示出了面板128的第二部分140,第二部分140从外边缘142延伸到外孔132A。面板128的外边缘142是圆形的且具有光滑、弯曲的表面。在替代实施例中,面板128的外边缘142或其他表面或边缘可进一步包括斜面、冷却通道、配合特征或其他特征,以促进耦接至第二构件130或以其他方式使得图1中的气体分配组件116在工艺腔室102的操作期间执行气体输送功能。虽然面板示出为圆形,但是可预期其他形状和配置,包括椭圆形、正方形或矩形。

图2B是根据本公开的实施例的气体分配组件的第二构件130的仰视图的示意图。第二构件130是具有中央开口的环形构件。图2B示出了第一外表面134、第二外表面136以及内表面144,内表面144是在第一外表面134与第二外表面136之间的过渡表面。在图2B中,第一外表面134、第二外表面136和内表面144被示为平坦表面和/或光滑表面中的任一者。在替代实施例中,第二构件130中可包括斜面、冷却通道、配合特征或其他特征。虽然第二构件130示出为具有中央开口的环形构件,但是可预期第二构件130可采取具有中心开口的其他形状的形式,包括椭圆形、正方形或矩形。

图3是诸如图1中的气体分配组件116之类的气体分配组件116的仰视图的示意图。为了形成图3中所示的气体分配组件,将面板128耦接(在某些情况下永久地耦接)至第二构件130。在耦接期间,第二部分140中的一些或面板128的第二部分140的整体被第二构件130覆盖。耦接减小了第二部分140暴露于工艺容积146(在图1中示出)的表面积(由距离140A指示)。减小的表面积使可能形成积垢的表面积最小化。

如图3所示,距离140A从外孔132A延伸到第二部分140的最内边缘130A,并且在图3中示出为大于0mm。在图3的示例中,形成区域140B,其中面板128和第二构件130重叠,并且面板128的外边缘142由虚线示出。在图1中示出但未在图3中示出的另一个示例中,面板128的外边缘142与第二构件的外边缘134齐平,因此区域140B将延伸到第二构件的外边缘134。在一些示例中,距离140A可以是0mm,使得最内边缘130A与外孔132A的最外边缘齐平。面板128和第二构件130的耦接减小了面板128暴露于前驱物气体的面积,因此与常规腔室配置相比,减小了在工艺腔室操作期间可能形成积垢的死区的大小。

图4A-4E是根据本公开的各种实施例的第二构件的局部示意性截面图。第二构件430A-430E中的每一者可单独地代替图1中的第二构件130使用。如上文所讨论的,气体分配组件被配置成促进来自多个孔的气流,以减少或消除在气体分配组件上或附近的死区的形成,在死区中,前驱物材料可能积聚并剥离到基板上。

图4A示出了根据一个实施例的第二构件430A的局部横截面图。第二构件430A与图1中的第二构件130基本相似。第二构件430A的内表面144A可成从1度至89度的角度α,诸如从10度至70度、或从20度至60度、或从30度至60度,诸如40度至50度,例如,约45度。在实施例中,角度α可基本上等于角度β。

图4B示出了根据另一实施例的第二构件430B的局部横截面图。第二构件430B与图1中的第二构件130基本相似。第二构件430B的内表面144B可成从1度至89度的角度α,诸如从10度至70度、或从20度至60度、或从30度至60度,诸如40度至50度,例如,约45度;以及成从1度至89度的角度β,诸如从10度至70度、或从20度至60度、或从30度至60度,诸如40度至50度,例如,约45度。在一个示例中,图4A中的角度α可小于图4B中的角度α,并且图4A中的角度β可与图4B中的角度β基本相同。在另一个示例中,在图4B中角度α可小于角度β。在一个示例中,角度α等于90度减去角度β。

图4C示出了根据又另一个实施例的第二构件430C的局部横截面图。第二构件430C与图1中的第二构件130基本相似。第二构件430C的内表面144C可相对于第一外表面134成从1-89度的角度α,诸如约1-60度,诸如约1-45度,诸如约1-30度,诸如约45-89度,以及成180度减去角度α的角度β。在一个示例中,图4A中的角度α可与图4C中的角度α基本相同,并且图4A中的角度β可大于图4C中的角度β。换言之,在图4C中角度α可大于角度β。虽然内表面144A-144C示出为是平坦的,但是在替代实施例中,这些表面可以是凹形的(如图4D和图4E所示),或者以其他方式配置以将气流从孔向外引导。

图4D示出了根据另一实施例的第二构件430D的局部横截面图。第二构件430D与图1中的第二构件130基本相似。第二构件430D的内表面144D可以是凹形的并且可具有从1-89度的角度α,诸如约1度至60度,诸如约1度至45度,诸如约1度至30度。角度β可以是约1度至60度,诸如约1度至45度,诸如约1度至30度。在一个实施例中,在图4D中角度α可基本上等于角度β。在另一个实施例中,角度α可小于图4D中的角度β。

图4E示出了根据又另一个实施例的第二构件430E的局部横截面图。第二构件430E与图1中的第二构件130基本相似。第二构件430E的内表面144E可成约1度至60度的角度α,诸如约1度至45度,诸如约1度至30度。角度β可以是约1度至60度,诸如约1度至45度,诸如约1度至30度。在一个示例中,图4D中的角度α可大于图4E中的角度α,并且图4D中的角度β可与图4E中的角度β基本相同。换言之,在图4E中角度α可小于角度β。

图5是根据本公开的实施例的使用工艺腔室的方法500。在方法500中,在操作502处,准备工艺腔室以在基板上形成一个或多个膜。进一步在操作502期间,气体分配组件(诸如图1中的气体分配组件116)可经由加热元件(诸如设置在气体分配组件中或以其他方式耦接到气体分配组件的多个加热元件156)来加热。在操作502处,可将气体分配组件加热到从约270℃至约350℃的温度。在操作502期间,可同时地、以任何次序顺序地或以重叠的方式来加热气体分配组件和基板支撑件。

在操作504处,将第一基板定位在基板支撑件上的工艺腔室中。第一基板可包括高深宽比的特征,诸如孔或通孔,其中特征的深度是特征的宽度的至少十倍(10×)。操作504可进一步包括加热基板支撑件(诸如图1中的基板支撑件104)。可经由一个或多个基板支撑件加热元件108(图1所示)或经由一个或多个辐射加热灯来执行在操作504处的基板支撑件的加热。在操作504期间,可将基板支撑件从约250℃加热至约350℃。在其他示例中,基板支撑件可在操作504之前被加热,例如,从先前的腔室操作加热和/或接收在不同的腔室或系统中的先前的操作中被加热的基板。在又其他示例中,可在操作504之后加热基板支撑件。在气体分配组件和基板支撑件中的每一个都处于或高于在操作502处建立的温度的同时,在操作504处将第一基板定位在工艺腔室中。第一基板可以是其上没有形成层的裸露基板,或者第一基板可具有形成在其上的一个或多个膜,这样的膜或膜堆栈包括金属、氧化物、氮化物或其组合中的一种或多种。基板的示例包括硅基板、锗基板或硅锗基板。

在操作506处,执行第一工艺。在实施例中,在操作506处的第一工艺包括经由气体分配组件将至少一种气体引入到工艺腔室。在操作506期间,先前在操作502处建立的气体分配组件的温度被维持在从约270℃至约350℃之间。在一个示例中,操作506处的第一工艺包括引入一种或多种前驱物气体以在基板上形成约2微米至约8微米厚的膜,膜可包括或可不包括先前形成和/或先前图案化的膜。在一些示例中,也可在操作506期间或之前引入一种或多种载气,诸如氧气、氢气或氮气。在一些示例中,气体分配组件的温度可在本文中讨论的至少操作502-508和操作512-516之中和之间在约270℃至约350℃的范围内升高和/或降低。

在另一个示例中,当在操作506处在工艺腔室的操作期间产生等离子体时,作为操作506的一部分可发生等离子体吹扫。在操作506处的等离子体吹扫期间使用低压可进一步包括:使用低频RF来促进等离子体的产生和/或控制。气体分配组件的离子轰击可通过控制气流来控制,这有助于减少积垢的积聚和死区的松动,与常规操作相比,这可将基板缺陷的发生和/或严重性降低至少50%。另外,朝向面板的外侧的增加的孔密度减少了积聚以及由于积聚脱离而导致的缺陷。

在操作506之后,在操作508处在第一基板上执行包括膜形成的一个或多个附加工艺,或在操作510处从工艺腔室移除第一基板。在操作508处在执行第二工艺的示例中,当第一基板在工艺腔室中时,气体分配组件的温度为约270℃至约350℃。在操作508处的气体分配组件的温度可大于、小于或等于在操作504或操作506中任一个或两者处的气体分配组件的温度。在一些示例中,在操作508处,气体分配组件的温度可升高、降低或保持在从约270℃至约350℃。在一个示例中,操作508在方法500中是可选的,并且可省略。

在一个示例中,在操作504和操作506之间没有执行清洁操作,并且在另一示例中,可在操作504和操作506之间执行一个或多个清洁操作(图5中未示出)。在另一个示例中,在操作510处,将第一基板从工艺腔室移除。在操作512处,在移除第一基板之后,将气体分配组件的温度维持在从约270℃至约350℃。在一些实施例中,在操作512处,在操作510处移除第一基板之后,可将基板支撑件维持在从约250℃至约350℃。

在操作514处,将第二基板定位在工艺腔室中的基板支撑件上。第二基板可以是裸露的,或第二基板可包括一个或多个先前形成和/或图案化的膜。在操作516处,在第二基板上执行一个或多个操作,同时将气体分配组件的温度维持在从约270℃至约350℃。在操作516处,气体分配组件的温度可大于或小于在操作504、506、508、512或514中的一些或全部处的气体分配组件的温度。在一些示例中,气体分配组件的平均温度在一些或全部操作506、508和516期间的基板支撑件的温度的±20%内。在其他示例中,气体分配组件的平均温度在一些或所有操作506、508和516期间的基板支撑件的温度的±10%内。

使用本文中讨论的系统和方法制造的半导体装置可包括诸如3D NAND存储器之类的存储器,在3D NAND存储器中,存储器单元以多层的方式垂直堆叠。垂直堆叠增加了在本文中讨论的工艺腔室中形成和/或图案化的膜的厚度。在一个示例中,本文中讨论的工艺腔室被配置成使用正硅酸四乙酯(TEOS)氧化物用于包括阶梯填充应用的应用。阶梯填充应用可能对基板缺陷敏感,这可能导致低的产量和高的制造成本。随着用于3D NAND存储器的垂直堆栈的高度增加,用于膜形成的工艺时间和(多种)气体的量增加,导致当采用常规系统时的积聚增加。

相反地,使用本文中讨论的系统和方法,可执行包括使用TEOS的操作在内的操作,同时可减少所得的基板缺陷,从而提高产量。在一个示例中,本文中讨论的系统和方法将基板缺陷减少了超过92%(由于使用常规气体分配组件制造的第一基板具有3000个增加数(adder)/50nm而使用本文中讨论的气体分配组件制造的第二基板具有约30个增加数/50nm)。

使用本文中讨论的系统和方法,可在不工艺腔室中执行一个或多个操作,而没有在死区中的积垢的有害积聚。在执行第一操作期间和之后,气体分配组件可保持在一定温度或在从约270℃至约350℃的范围内调节。随后,在气体分配组件处于升高的温度的同时,在同一基板或不同基板上执行第二操作。本文中讨论的气体分配组件包括内侧边缘,当气体分配组件耦接到工艺腔室时,内侧边缘包括(相对于腔室衬垫或侧壁)径向向内成角度的表面,以促进气体流动路径远离气体分配组件。此气体流动路径被配置成减少或消除死区以及可能导致基板缺陷的死区中所产生的材料积聚。另外,气体分配组件的一个或多个构件定位在工艺腔室内的公共死区内,从而占据并消除死区,因此也减少了材料积聚。

此外,使用本文中讨论的加热的气体分配组件,减少了清洁气体分配的频率,并且至少部分地因为组件的加热和可用于积聚的面板的减小的面积的组合而减少了清洁时间。值得注意的是,提高气体分配组件的温度减小了积聚厚度,使积聚更压缩(如,积聚对材料积聚的区域具有更好的黏附力),并提高了在死区中沉积的膜的密度和质量。这减少了在气体分配组件上的积聚松动的可能性和频率,并因此减少了与死区中的积聚和从死区剥落的积聚有关的基板缺陷的发生和严重性。

为促进理解,在可能的情况下使用了相同的附图标记来表示附图中共有的相同元件。可预期的是一个实施例的元件和特征可有益地并入其他实施例中,而无需进一步叙述。

尽管前述内容涉及本公开的实施例,但是可在不背离本公开的基本范围的情况下设计出本公开的其他和进一步的实施例,并且本公开的范围由所附权利要求确定。

- 气体分配组件及其操作

- 包括成分容器接纳器件和气体压力调节器的饮料分配组件和使用这种组件来分配饮料的方法