一种非异氰酸酯法制备脂肪族聚氨酯弹性纤维的方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及高分子材料制备技术领域,尤其涉及一种非异氰酸酯法制备脂肪族聚氨酯弹性纤维的方法。

背景技术

聚氨酯弹性纤维主要由长链的聚醚或聚酯组成的软段和短链的二胺或二异氰酸酯反应形成的硬段构成,其在各类服装面料中均有广泛的应用。随着专业运动服装的发展,市场要求服装穿着更佳舒适、贴身,聚氨酯弹性纤维的应用也越来越广泛。

目前,聚氨酯主要由多异氰酸酯和含活泼氢的化合物来完成制备;由于多异氰酸酯有毒,且其主流生产工艺光气化法的原料光气剧毒,因此,近年来,越来越多研究者开始投入非异氰酸酯法合成聚氨酯的研究。

环碳酸酯法合成聚氨酯的研究基于环碳酸酯可与伯胺、仲胺或聚多胺类反应合成相应的聚氨酯结构,这是一种既环保又经济的聚氨酯合成方法,随着人们环保意识的增强,此法的提出掀起了非异氰酸酯法合成聚氨酯的热潮。但是,此法在聚氨酯的制备过程中使用溶剂,获得的聚氨酯的分子量较低,分子量分布范围较宽,对聚氨酯弹性纤维的物理性能产生不利影响。

发明内容

有鉴于此,本发明的目的在于提出一种生产安全、对环境友好且能耗低的非异氰酸酯法制备脂肪族聚氨酯弹性纤维的方法。

为了实现上述的技术目的,本发明所采用的技术方案为:

一种非异氰酸酯法制备脂肪族聚氨酯弹性纤维的方法,其通过将氨基甲酸酯、聚四氢呋喃醚二醇、扩链剂和催化剂进行混合后,再经酯交换缩聚反应,继而将反应产物取出并破碎、干燥制得脂肪族聚氨酯颗粒,然后将脂肪族聚氨酯颗粒依序进行熔融、挤出、冷却、切粒和干燥后,制得脂肪族聚氨酯切片,继而将脂肪族聚氨酯切片进行熔融纺丝处理,制得脂肪族聚氨酯弹性纤维。

作为一种可能的实施方式,进一步,本方案具体包括如下步骤:

(1)将氨基甲酸酯、聚四氢呋喃醚二醇、扩链剂和催化剂加入至聚合反应釜中混合,通入氮气置换反应釜中的空气,然后将反应釜升温至预设预聚温度,且降低系统压力至预设预聚压力,使反应釜内进行微真空预聚反应,其中,氨基甲酸酯、聚四氢呋喃醚二醇和扩链剂的添加份数比例为1.0∶0.6~1.0∶0~ 0.4,所述催化剂的添加量为氨基甲酸酯、聚四氢呋喃醚二醇和扩链剂总物料量的0.05wt%~0.25wt%;

(2)将反应釜升温至预设缩聚温度,且降低系统压力至预设缩聚压力,使反应釜内进行高真空缩聚反应;

(3)将高真空缩聚反应后的产物趁热取出,再将其冷却至室温,制得中间产物A;

(4)将中间产物A依序经过破碎、干燥后,制得脂肪族聚氨酯颗粒;

(5)将脂肪族聚氨酯颗粒依序经过熔融、挤出、冷却、切粒、干燥后,获得脂肪族聚氨酯切片;

(6)将脂肪族聚氨酯切片进行熔融纺丝处理,制得脂肪族聚氨酯弹性纤维。

作为一种较优的实施选择,优选的,所述的氨基甲酸酯为1,6-六亚甲基二氨基甲酸甲酯、3,3-二甲基-4,4’-二环己基二氨基甲酸甲酯、4,4’-二环己基甲烷二氨基甲酸甲酯,2,2,4-三甲基-1,6-亚己基二氨基甲酸甲酯、异佛尔酮二氨基甲酸甲酯、环己烷二氨基甲酸甲酯中的一种或两种;其中,所述氨基甲酸酯与聚四氢呋喃醚二醇酯交换缩聚合成的聚氨酯结构与氨基甲酸酯结构一致,因而保持了脂肪族聚氨酯的优良性能,具有优异的透光性、透明度、耐水性、耐黄变性和耐候保光性。

作为一种较优的实施选择,优选的,所述的扩链剂为乙二胺、1,3-丙二醇与1,6-己二醇中的一种或两种;以直链型扩链剂促进硬段微区的连接与聚集,使脂肪族聚氨酯链段继续增长,分子量增大,获得合适分子链的脂肪族聚氨酯。

作为一种较优的实施选择,优选的,所述的催化剂为钛酸四丁酯、钛酸四异丙酯、五甲基二乙烯三胺、二甲基环己胺中的一种或两种;该催化剂能在较低用量下,有效催化以聚四氢呋喃醚二元醇和氨基甲酸酯为原料的酯交换缩聚反应,合成高分子量和低分子量分布的脂肪族聚氨酯。

其中,所述氨基甲酸酯、聚四氢呋喃醚二醇、扩链剂按物质的量比1.0: 0.6~1.0:0~0.4;所述聚四氢呋喃醚二醇与扩链剂的物质的量的总和为氨基甲酸酯的物质的量,为了使氨基甲酸酯的官能团甲酯基与聚四氢呋喃醚二醇与扩链剂的官能团羟基的物质的量相等,以物质的量比1:1的反应物配比,促使甲酯基与羟基反应完全,促进酯交换反应的进行。

另外,所述催化剂用量为原料总质量的0.05~0.25wt%;所述催化剂用量为原料总质量的0.05~0.25wt%,在一定范围内,催化剂用量的增加,能够使其与氨基甲酸酯反应生成的活性中间体浓度增加,与聚四氢呋喃醚二醇反应的活性位增加,酯交换反应更完全,但是,催化剂用量过大,易破坏脂肪族聚氨酯中软硬段的排列和分布,影响聚氨酯弹性纤维的弹性回复率。

作为一种较优的实施选择,优选的,步骤(1)中,反应釜内进行微真空预聚反应的预聚温度为80~120℃,预聚压力为0.06~0.1Mpa;所述反应物在预聚温度下充分熔融且混合均匀,在微真空的预聚压力下使氨基甲酸甲酯与聚四氢呋喃醚二醇发生酯交换反应,并发生一定程度的聚合,生成二聚体、三聚体等低聚物。

步骤(2)中,反应釜内进行高真空缩聚反应的缩聚温度为250~280℃,缩聚压力为0~0.05MPa;所述预聚反应获得的二聚体、三聚体等低聚物在高温高真空条件下发生聚合反应,在扩链剂作用下,低聚物继续反应,获得分子量较高、分子量分布窄的脂肪族聚氨酯。

作为一种较优的实施选择,更优选的,步骤(1)中,反应釜内进行微真空预聚反应的预聚压力为0.06~0.09Mpa;步骤(2)中,反应釜内进行高真空缩聚反应的缩聚压力为0~0.03MPa;更进一步的,步骤(1)中,反应釜内进行微真空预聚反应的预聚压力为0.08Mpa;步骤(2)中,反应釜内进行高真空缩聚反应的缩聚压力为0.02MPa。

通过所述微真空预聚反应和高真空缩聚反应条件的调节,使酯交换缩聚反应生成的副产物能够在反应过程中不断被移除,进而使酯交换缩聚反应继续进行,控制获得脂肪族聚氨酯的分子量,使其能够应用于熔融纺丝,获得脂肪族聚氨酯弹性纤维。

作为一种较优的实施选择,优选的,步骤(5)中,脂肪族聚氨酯颗粒的熔融处理温度为160~230℃,且其冷却处理的方式为水冷,其干燥处理的方式为低温鼓风干燥处理。

作为一种较优的实施选择,优选的,步骤(6)中,所述脂肪族聚氨酯切片进行熔融纺丝处理的方法为:将所述脂肪族聚氨酯切片经螺杆挤出机熔融挤出,再经计量泵精确计量后,输入纺丝组件,经喷丝板喷出形成丝束,继而再经冷却、集束、拉伸处理后,进行卷绕,获得所述脂肪族聚氨酯弹性纤维,其中,螺杆挤出机的熔融温度为160~220℃。

其中,熔融纺丝不使用溶剂,采用常规的熔融纺丝工艺,获得脂肪族聚氨酯弹性纤维,所得脂肪族聚氨酯弹性纤维的单丝纤度22~333dtex,300%伸长回复率为90.0%~95.0%,其能够满足后加工的不同需求。

基于上述制备方法,本发明还提供一种脂肪族聚氨酯弹性纤维,其由上述所述的一种非异氰酸酯法制备脂肪族聚氨酯弹性纤维的方法制得。

本方案以氨基甲酸酯法制备脂肪族聚氨酯,该氨基甲酸酯法是以氨基甲酸酯为原料,避开氨基甲酸酯热裂解反应生成异氰酸酯的过程,直接将氨基甲酸酯与多元醇通过酯交换缩聚反应制得脂肪族聚氨酯;此法避开异氰酸酯的生成与反应,避开热裂解过程的能量消耗,缩短反应流程,保证安全生产和环境保护。

本方案以氨基甲酸酯法制备脂肪族聚氨酯的方法能使反应以活性聚合的方式进行,制得的脂肪族聚氨酯结构规整、相对分子质量分布窄,再经过熔融纺丝,获得脂肪族聚氨酯弹性纤维,满足后道加工对聚氨酯弹性纤维的性能要求。

采用上述的技术方案,本发明与现有技术相比,其具有的有益效果为:

(1)本方案避免了剧毒光气和异氰酸酯的使用,具有显著的社会经济效应;

(2)本方案避免了有机锡类催化剂的使用,具有显著的社会经济效应;

(3)本方案避免了溶剂的使用,避免了溶剂的回收和处理过程,具有显著的社会经济效应;

(4)本方案直接将氨基甲酸酯与多元醇通过酯交换缩聚反应制得脂肪族聚氨酯,缩短反应流程,减少能量消耗,保证安全生产和环境保护;

(5)本方案氨基甲酸酯制备脂肪族聚氨酯的过程可控,制得的脂肪族聚氨酯结构规整、相对分子质量分布窄,能够满足后道加工对聚氨酯弹性纤维的性能要求。

附图说明

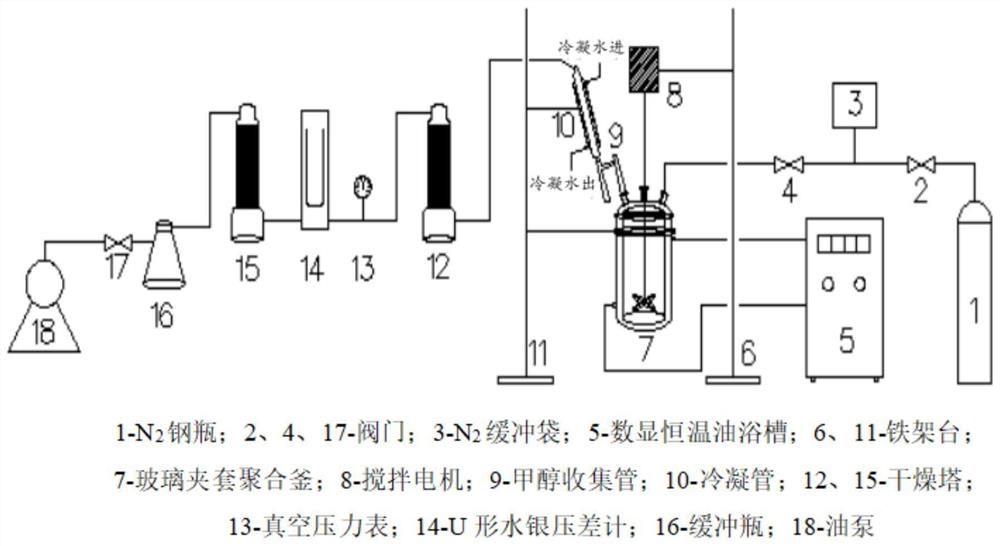

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明方法对应的反应装置系统示意简图之一。

具体实施方式

下面结合附图和实施例,对本发明作进一步的详细描述。特别指出的是,以下实施例仅用于说明本发明,但不对本发明的范围进行限定。同样的,以下实施例仅为本发明的部分实施例而非全部实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例1

一种非异氰酸酯法制备脂肪族聚氨酯弹性纤维的方法,其包括如下步骤:

(1)将氨基甲酸酯、聚四氢呋喃醚二醇、扩链剂和催化剂加入至聚合反应釜中混合,通入氮气置换反应釜中的空气,然后将反应釜升温至100℃,且降低系统压力至0.08Mpa,使反应釜内进行微真空预聚反应,其中,氨基甲酸酯、聚四氢呋喃醚二醇和扩链剂的添加份数比例为1.0∶0.6∶0.4,所述催化剂的添加量为氨基甲酸酯、聚四氢呋喃醚二醇和扩链剂总物料量的0.05wt%;

(2)将反应釜升温至260℃,且降低系统压力至0.02MPa,使反应釜内进行高真空缩聚反应;

(3)将高真空缩聚反应后的产物趁热取出,再将其冷却至室温,制得中间产物A;

(4)将中间产物A依序经过破碎、干燥后,制得脂肪族聚氨酯颗粒;

(5)将脂肪族聚氨酯颗粒依序经过熔融、挤出、冷却、切粒、干燥后,获得脂肪族聚氨酯切片,其中,熔融处理的温度为220℃,冷却处理为水冷处理,干燥处理为低温鼓风干燥;

(6)将所述脂肪族聚氨酯切片经螺杆挤出机熔融挤出,再经计量泵精确计量后,输入纺丝组件,经喷丝板喷出形成丝束,继而再经冷却、集束、拉伸处理后,进行卷绕,获得所述脂肪族聚氨酯弹性纤维,其中,螺杆挤出机的熔融温度为190~220℃。

本实施例中,所述的氨基甲酸酯为1,6-六亚甲基二氨基甲酸甲酯;所述的扩链剂为1,6-己二醇;所述的催化剂为二甲基环己胺。

实施例2

一种非异氰酸酯法制备脂肪族聚氨酯弹性纤维的方法,其包括如下步骤:

(1)将氨基甲酸酯、聚四氢呋喃醚二醇、扩链剂和催化剂加入至聚合反应釜中混合,通入氮气置换反应釜中的空气,然后将反应釜升温至100℃,且降低系统压力至0.08Mpa,使反应釜内进行微真空预聚反应,其中,氨基甲酸酯、聚四氢呋喃醚二醇和扩链剂的添加份数比例为1.0∶0.9∶0.1,所述催化剂的添加量为氨基甲酸酯、聚四氢呋喃醚二醇和扩链剂总物料量的0.25wt%;

(2)将反应釜升温至250℃,且降低系统压力至0.02MPa,使反应釜内进行高真空缩聚反应;

(3)将高真空缩聚反应后的产物趁热取出,再将其冷却至室温,制得中间产物A;

(4)将中间产物A依序经过破碎、干燥后,制得脂肪族聚氨酯颗粒;

(5)将脂肪族聚氨酯颗粒依序经过熔融、挤出、冷却、切粒、干燥后,获得脂肪族聚氨酯切片,其中,熔融处理的温度为190℃,冷却处理为水冷处理,干燥处理为低温鼓风干燥;

(6)将所述脂肪族聚氨酯切片经螺杆挤出机熔融挤出,再经计量泵精确计量后,输入纺丝组件,经喷丝板喷出形成丝束,继而再经冷却、集束、拉伸处理后,进行卷绕,获得所述脂肪族聚氨酯弹性纤维,其中,螺杆挤出机的熔融温度为160~190℃。

本实施例中,所述的氨基甲酸酯为1,6-六亚甲基二氨基甲酸甲酯;所述的扩链剂为1,3-丙二醇;所述的催化剂为钛酸四丁酯。

实施例3

一种非异氰酸酯法制备脂肪族聚氨酯弹性纤维的方法,其包括如下步骤:

(1)将氨基甲酸酯、聚四氢呋喃醚二醇、扩链剂和催化剂加入至聚合反应釜中混合,通入氮气置换反应釜中的空气,然后将反应釜升温至100℃,且降低系统压力至0.08Mpa,使反应釜内进行微真空预聚反应,其中,氨基甲酸酯、聚四氢呋喃醚二醇和扩链剂的添加份数比例为1.0∶0.8∶0.2,所述催化剂的添加量为氨基甲酸酯、聚四氢呋喃醚二醇和扩链剂总物料量的0.10wt%;

(2)将反应釜升温至280℃,且降低系统压力至0.03MPa,使反应釜内进行高真空缩聚反应;

(3)将高真空缩聚反应后的产物趁热取出,再将其冷却至室温,制得中间产物A;

(4)将中间产物A依序经过破碎、干燥后,制得脂肪族聚氨酯颗粒;

(5)将脂肪族聚氨酯颗粒依序经过熔融、挤出、冷却、切粒、干燥后,获得脂肪族聚氨酯切片,其中,熔融处理的温度为200℃,冷却处理为水冷处理,干燥处理为低温鼓风干燥;

(6)将所述脂肪族聚氨酯切片经螺杆挤出机熔融挤出,再经计量泵精确计量后,输入纺丝组件,经喷丝板喷出形成丝束,继而再经冷却、集束、拉伸处理后,进行卷绕,获得所述脂肪族聚氨酯弹性纤维,其中,螺杆挤出机的熔融温度为180~200℃。

本实施例中,所述的氨基甲酸酯为1,6-六亚甲基二氨基甲酸甲酯;所述的扩链剂为乙二胺;所述的催化剂为五甲基二乙烯三胺。

实施例4

一种非异氰酸酯法制备脂肪族聚氨酯弹性纤维的方法,其包括如下步骤:

(1)将氨基甲酸酯、聚四氢呋喃醚二醇和催化剂加入至聚合反应釜中混合,通入氮气置换反应釜中的空气,然后将反应釜升温至100℃,且降低系统压力至0.08Mpa,使反应釜内进行微真空预聚反应,其中,氨基甲酸酯、聚四氢呋喃醚二醇的添加份数比例为1.0∶1.0,所述催化剂的添加量为氨基甲酸酯、聚四氢呋喃醚二醇总物料量的0.25wt%;

(2)将反应釜升温至280℃,且降低系统压力至0MPa,使反应釜内进行高真空缩聚反应;

(3)将高真空缩聚反应后的产物趁热取出,再将其冷却至室温,制得中间产物A;

(4)将中间产物A依序经过破碎、干燥后,制得脂肪族聚氨酯颗粒;

(5)将脂肪族聚氨酯颗粒依序经过熔融、挤出、冷却、切粒、干燥后,获得脂肪族聚氨酯切片,其中,熔融处理的温度为160℃,冷却处理为水冷处理,干燥处理为低温鼓风干燥;

(6)将所述脂肪族聚氨酯切片经螺杆挤出机熔融挤出,再经计量泵精确计量后,输入纺丝组件,经喷丝板喷出形成丝束,继而再经冷却、集束、拉伸处理后,进行卷绕,获得所述脂肪族聚氨酯弹性纤维,其中,螺杆挤出机的熔融温度为160~190℃。

本实施例中,所述的氨基甲酸酯为1,6-六亚甲基二氨基甲酸甲酯;所述的催化剂为钛酸四异丙酯。

实施例5

一种非异氰酸酯法制备脂肪族聚氨酯弹性纤维的方法,其包括如下步骤:

(1)将氨基甲酸酯、聚四氢呋喃醚二醇、扩链剂和催化剂加入至聚合反应釜中混合,通入氮气置换反应釜中的空气,然后将反应釜升温至120℃,且降低系统压力至0.09Mpa,使反应釜内进行微真空预聚反应,其中,氨基甲酸酯、聚四氢呋喃醚二醇和扩链剂的添加份数比例为1.0∶0.6∶0.4,所述催化剂的添加量为氨基甲酸酯、聚四氢呋喃醚二醇和扩链剂总物料量的0.25wt%;

(2)将反应釜升温至250℃,且降低系统压力至0.02MPa,使反应釜内进行高真空缩聚反应;

(3)将高真空缩聚反应后的产物趁热取出,再将其冷却至室温,制得中间产物A;

(4)将中间产物A依序经过破碎、干燥后,制得脂肪族聚氨酯颗粒;

(5)将脂肪族聚氨酯颗粒依序经过熔融、挤出、冷却、切粒、干燥后,获得脂肪族聚氨酯切片,其中,熔融处理的温度为210℃,冷却处理为水冷处理,干燥处理为低温鼓风干燥;

(6)将所述脂肪族聚氨酯切片经螺杆挤出机熔融挤出,再经计量泵精确计量后,输入纺丝组件,经喷丝板喷出形成丝束,继而再经冷却、集束、拉伸处理后,进行卷绕,获得所述脂肪族聚氨酯弹性纤维,其中,螺杆挤出机的熔融温度为180~210℃。

本实施例中,所述的氨基甲酸酯为2,2,4-三甲基-1,6-亚己基二氨基甲酸甲酯、;所述的扩链剂为1,3-丙二醇;所述的催化剂为二甲基环己胺。

测试对比

其中,图1示出了可作为本发明方案操作实施例的简要反应装置示意图,但本发明方法的实施并不局限于图1所示的装置示意图。

通过将实施例1至实施例5所制得的脂肪族聚氨酯弹性纤维进行单丝纤度、弹性回复率测试,所得结果如下:

表1性能测试结果

以上所述仅为本发明的部分实施例,并非因此限制本发明的保护范围,凡是利用本发明说明书及附图内容所作的等效装置或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种非异氰酸酯法制备脂肪族聚氨酯弹性纤维的方法

- 脂肪族可生物降解聚氨酯热塑性弹性体的非异氰酸酯制备方法