一种高精度异形曲面的加工方法

文献发布时间:2023-06-19 13:30:50

技术领域

本发明涉及机械制造技术领域,具体为一种高精度异形曲面的加工方法。

背景技术

关于异形曲面在机械零件中广泛存在,最常见的有齿轮的齿面、螺旋桨的叶面等等,这些零件的曲面由于使用量大,涉及范围广,市场上开发了很多专用机床和软件用以解决其加工问题。

但是对于一些比较特殊的异形曲面,零件使用量不大,年度用量不超过1000件;材料选用相对特殊,比如硬质合金、淬火不锈钢SUS440C或者WC等超硬涂层;精度要求较高,比如轮廓偏移小于5微米,粗糙度Rz1微米(相当于Ra0.2微米)。这类零件只能使用通用设备,设计专门的工艺方法来加工。

目前可供选用的通用设备有电火花(EDM)、慢走丝(WC)和坐标磨(JG)。EDM效率低,精度不稳定,有电腐蚀层。WC精度可以满足要求,不仅存在电腐蚀层,而且有贯通性的起刀和收刀线痕,即使抛光也不能去除,影响零件功能;JG能够满足精度要求,但是JG设备不能直接识别离散性点构成的异形曲线,需要进行特别解算来达成加工目的,对此本发明提供了一种高精度异形曲面的加工方法来解决上述问题。

发明内容

本发明针对现有技术中存在的技术问题,提供一种高精度异形曲面的加工方法来解决上述JG设备不能直接识别离散性点构成的异形曲线来达成加工目的的问题。

本发明解决上述技术问题的技术方案如下:一种高精度异形曲面的加工方法,包括以下步骤:

S1、根据加工件曲面参数生成多义线,将多义线分解成多个多段线;其中,多段线由多个直线段和/或圆弧段构成;

S2、识别多段线中的直线段和/或圆弧段并标记起始点,以起始点为端点作水平或垂直线段标识;

S3、沿曲线拟合方向依次选定N个直线段和/或圆弧段的端点,编号依次为N

S4、将上述步骤S3中偏差值与标准偏差范围进行比对;如果偏差值位于标准偏差范围内,则将拟合的圆弧替代被拟合的N个直线段和/或圆弧段;如果偏差值超出标准偏差范围,则重新选定端点,并重复步骤S3;

S5、选定N个沿步骤S4中拟合的圆弧延续方向的N个直线段和/或圆弧段的端点,并重复步骤S3;

其中,如果步骤S5中选定的端点所拟合的圆弧偏差值位于标准偏差范围内,则增加端点的N值,再重复步骤S3;

S6、重复上述步骤,直至所有需要拟合的直线段和/或圆弧段全部完成拟合;

S7、将拟合完成的圆弧与标准圆弧对应的角度闭合偏差范围进行比对;如果圆弧角度偏差值位于圆弧角度偏差范围内则拟合生成加工曲线;如果圆弧角度偏差值超出圆弧角度偏差范围,则对拟合完成的圆弧进行调整,直至圆弧角度偏差位于圆弧角度偏差范围内;

S8、将加工曲线导入加工设备并编程加工。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,所述多义线由函数生成或坐标点拟合而成。

进一步,所述步骤S4中标准偏差范围设定为零件公差的10%。

进一步,所述步骤S4中重新选定端点通过调整中间点N

进一步,所述步骤S7中标准圆弧对应的角度闭合偏差范围为0.2度。

进一步,还包括以下步骤:

S9、根据加工曲线建立零件三维模型;在三维模型基础上,建立测量坐标系和设置测量点位;

S10、在所需加工的零件上建立工件坐标系,并使其与步骤S9中的测量坐标系重合;通过三维模型进行三坐标精确选点并检测曲面精度。

进一步,所述检测曲面精度采用三坐标测量机以测量点位为引导,对对应点进行自动寻找识别和测量并进行比对。

本发明的有益效果是:本发明涉及的高精度异形曲面的加工方法,利用解析几何、画法几何原理并辅助制图技术,将JG不能识别的离散性曲线点阵拟合成能够编程加工的连续性曲线(面),对零件进行加工以后,具有较高的加工精度。

附图说明

图1为本发明将多义线分解成多个多段线的示意图;

图2为本发明拟合生成加工曲线的示意图;

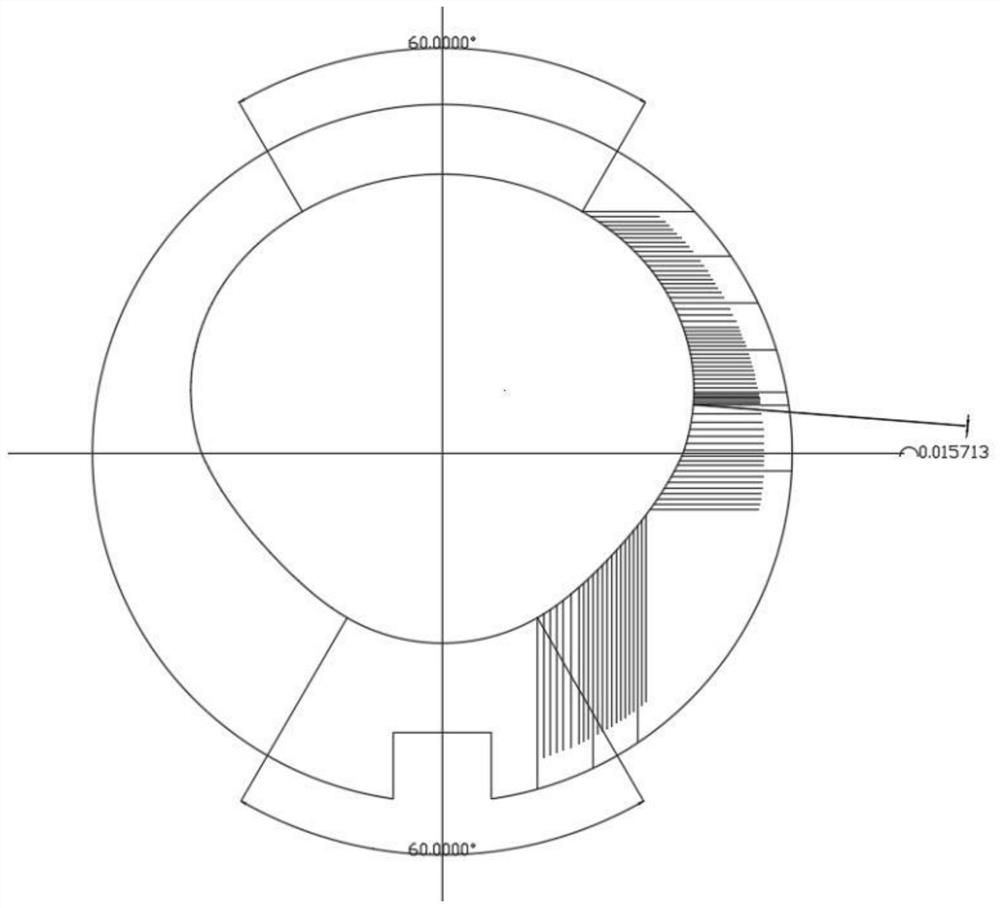

图3为本发明实施例一中定子零件的结构示意图;

图4为本发明实施例一在三维模型的基础上建立测量坐标系和设置测量点位的示意图;

图5为本发明实施例一中定子零件的截面示意图;

图6为本发明实施例二转子零件的结构示意图;

图7为本发明实施例二转子零件的截面示意图。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

需要说明的是,除非另有明确规定和限定,术语中“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,还可以是一体成型结构。对于本领域的普通技术人员,可以根据具体情况理解该类术语在本专利中的具体含义。

本发明提出的高精度异形曲面的加工方法,其目的在于解决中小批量零件高精度异形曲面加工存在的工艺问题,其核心在于利用解析几何和画法几何原理以及相关制图技术,将JK不能识别的离散性点阵拟合成能够编程加工的连续性曲线(面),以配合JG设备直接识别离散性点构成的异形曲线,实现对零件的高精度加工。

上述高精度异形曲面的加工方法,包括以下步骤:

S1、根据加工件曲面参数生成多义线,将多义线分解成多个多段线;其中,多段线由多个直线段和/或圆弧段构成;

其中,多义线由函数生成或坐标点拟合而成;

S2、识别多段线中的直线段和/或圆弧段并标记起始点,以起始点为端点作水平或垂直线段标识;

S3、沿曲线拟合方向依次选定N个直线段和/或圆弧段的端点,编号依次为N

S4、将上述步骤S3中偏差值与标准偏差范围进行比对;如果偏差值位于标准偏差范围内,则将拟合的圆弧替代被拟合的N个直线段和/或圆弧段;如果偏差值超出标准偏差范围,则重新选定端点,并重复步骤S3;

其中,标准偏差范围设定为零件公差的10%;

重新选定端点通过调整中间点N

S5、选定N个沿步骤S4中拟合的圆弧延续方向的N个直线段和/或圆弧段的端点,并重复步骤S3;

其中,如果步骤S5中选定的端点所拟合的圆弧偏差值位于标准偏差范围内,则可增加端点的N值,再重复步骤S3;

S6、重复上述步骤,直至所有需要拟合的直线段和/或圆弧段全部完成拟合:

S7、将拟合完成的圆弧与标准圆弧对应的角度闭合偏差范围进行比对;如果圆弧角度偏差值位于圆弧角度偏差范围内则拟合生成加工曲线;如果圆弧角度偏差值超出圆弧角度偏差范围,则对拟合完成的圆弧进行调整,直至圆弧角度偏差位于圆弧角度偏差范围内;

其中标准圆弧对应的角度闭合偏差范围为0.2度;

S8、将加工曲线导入加工设备并编程加工;

S9、根据加工曲线建立零件三维模型;在三维模型基础上,建立测量坐标系和设置测量点位;

S10、在所需加工的零件上建立工件坐标系,并使其与步骤S9中的测量坐标系重合;通过三维模型进行三坐标精确选点并检测曲面精度。

其中,检测曲面精度采用三坐标测量机以测量点位为引导,对对应点进行自动寻找识别和测量并进行比对。

本发明提出的高精度异形曲面的加工方法,利用解析几何、画法几何原理并辅助制图技术,将JG不能识别的离散性曲线点阵拟合成能够编程加工的连续性曲线(面),具有较高的加工精度。

为了进一步说明本发明提出的高精度异形曲面的加工方法在对零件加工的应用,还提供了以下实施例:

实施例一

本实施例主要以WHLG10-102定子内孔曲线的拟合为例详细说明:

上述零件如图3和图5所示,所使用材料为YK10S硬质合金,原材料规格为107*107*18。

对WHLG10-102定子内控曲线拟合的步骤如下:

S1、根据加工件曲面参数生成多义线,将多义线分解成多个多段线;其中,多段线由多个直线段和/或圆弧段构成;

其中,多义线由函数生成或坐标点拟合而成;由于多义线不能被加工设备直接识别,因此需要对多义线进行拟合。

S2、识别多段线中的直线段和/或圆弧段并标记起始点,以起始点为端点作水平或垂直线段标识;参阅图1,通过标识可以看到内孔曲线由200条圆弧构成,最短圆弧弧长只有0.0157微米。

S3、沿曲线拟合方向依次选定N个直线段和/或圆弧段的端点,编号依次为N

S4、将上述步骤S3中偏差值与标准偏差范围进行比对;如果偏差值位于标准偏差范围内,则将拟合的圆弧替代被拟合的N个直线段和/或圆弧段;如果偏差值超出标准偏差范围,则重新选定端点,并重复步骤S3。

其中,标准偏差范围设定为零件公差的10%,在本实施例中针对定子零件加工过程中,标准偏差值优选为0.1微米。

重新选定端点通过调整中间点N

S5、选定N个沿步骤S4中拟合的圆弧延续方向的N个直线段和/或圆弧段的端点,并重复步骤S3。

其中,如果步骤S5中选定的端点所拟合的圆弧偏差值位于标准偏差范围内,则可增加端点的N值,再重复步骤S3。

S6、重复上述步骤,直至所有需要拟合的直线段和/或圆弧段全部完成拟合。

S7、将拟合完成的圆弧与标准圆弧对应的角度闭合偏差范围进行比对;如果圆弧角度偏差值位于圆弧角度偏差范围内则拟合生成加工曲线;如果圆弧角度偏差值超出圆弧角度偏差范围,则对拟合完成的圆弧进行调整,直至圆弧角度偏差位于圆弧角度偏差范围内;拟合以后,内孔曲线总数34条,最短弧长为0.339微米,具体参阅图2。

其中,标准圆弧对应的角度闭合偏差范围为0.2度;

S8、将加工曲线导入加工设备并编程加工;

S9、根据加工曲线建立零件三维模型;在三维模型基础上,建立测量坐标系和设置测量点位;以外圆、端面和键槽定位建立测量坐标系,设置上下两层测量点,具体参阅图4。

S10、在所需加工的零件上建立工件坐标系,并使其与步骤S9中的测量坐标系重合;通过三维模型进行三坐标精确选点并检测曲面精度。

其中,检测曲面精度采用三坐标测量机以测量点位为引导,对对应点进行自动寻找识别和测量并进行比对。

另外,还对WHLG10-102定子零件加工工艺过程进行说明,具体加工工序如下:

A1、备料工序:选择硬质合金YK10S进行供料,并可对生产完毕的尾料进行回收;

A2、快丝工序:粗割零件外圆、内孔以及断面,保留磨削余量;

A3、无心磨床工序:磨削外圆尺寸到位,保证圆柱度;

A4、平面磨工序:半精磨两端面,预留0.2余量精磨,保证端面垂直度0.003;

A5、慢丝WC工序:粗割内孔异形曲线,余量单边0.05,同时线割键槽到位,保证对称度0.002,键槽宽度和槽口R0.2圆弧到位;

A6、坐标磨JG工序,坐标磨精磨内孔保证粗糙度Ra0.2、波峰波谷Rp/Rv1,轮廓偏移0.005;孔口崩边小于0.06;

A7、慢丝WC工序:侧面窗口到位,宽度10(0~±0.1)未注明公差按HB5800执行;

A8、放电EDM工序:侧面月牙圆弧到位,月牙圆弧D10(0~±0.15),月牙中心孔距29(-0.21~0),侧面窗口与外圆相交锐边去毛刺;内孔异形曲线相贯通严禁倒角,必须保持锐边;

A9、平面磨工序:外圆倒角C0.3;

A10、平面磨工序:厚度16(-0.005~0)到位,保证两端面形位精度,键槽两端去毛刺锐边;

A11、打包机工序激光打标,金相砂纸(W14以下)去打标部位毛刺,避免重号;

A12、终检工序:清洗,按客户图纸检验零件,填写检测报告;

A13、入库工序:做防锈处理,包装入库。

对WHLG10-102定子零件加工后的检测结果如下:

实施例二

本实施例主要对WHLG102-111\112\178内转子加工,零件如图6和图7所示,对零件表面曲线拟合原理与实施例一相同,在此不做过多赘述。

另外,还对WHLG10-102定子零件加工工艺过程进行说明,具体加工工序如下:

B1、备料工序:选择A52183钢材进行供料,并可对生产完毕的尾料进行回收;

B2、车床工序:车外圆和内孔D50*60*D10,内外倒角C0.5,公差±0.1;

B3、热处理工序:通过热处理进行调质;

B4、磨床工序:粗磨外圆见光;

B5、慢丝工序:割外齿形曲线和内孔,预留精修、磨削余量单边0.2~0.3;

B6、慢丝工序:拉片,厚度单边余量0.3~0.4;

B7、平面磨床工序:磨厚度单边余量0.2~0.25;

B8、热处理工序:渗碳;

B9、平面磨床工序:精磨端面,两端面平面度0.003,厚度预留配磨余量单边0.03~0.04;

B10、慢丝工序:精修外齿形曲线和内孔,预留精修、磨削余量单边0.03~0.05;

B11、坐标磨工序:精磨内孔到图纸尺寸,保证垂直度0.01;

B12、坐标磨工序:以内孔以及端面定位精磨外齿形,保证齿形精度和位置精度跳动;

B13、钳工工序:去除多余毛刺;

B14、终检工序:根据图纸检验零件,填写检测报告;

B15、入库工序:依次进行清洗、防锈处理后包装入库。

对WHLG102-111\112\178内转子零件加工后的检测结果如下:

由上述实施例一和实施例二中对零件的检测结果可知,采用高精度异形曲面的加工方法对定子和转子零件进行加工后,其各个测量点位的检测误差均控制在2微米以内,加工精度得到保证。在对上述零件加工的过程中,一般需要保证零件的轮廓精度在±5微米以内,在上述实施例中,解算系统误差基本可以低于1微米,角度闭合偏差为0.2度,具有较强的加工精度。本发明所提出的高精度异形曲面的加工方法可以为持有人带来持续可观的经济效益。

需要说明的是,本实施例中,如无特别说明,文中长度单位为毫米,角度单位为度。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高精度异形曲面的加工方法

- 一种异形曲面风道基座的加工方法