串联三相流酸洗高纯石英砂的集成工艺方法及装置

文献发布时间:2023-06-19 19:37:02

技术领域

本发明属于高纯石英砂提纯领域,尤其是一种串联三相流酸洗高纯石英砂的集成工艺方法及装置。

背景技术

石英是一种坚硬、耐磨、化学性能稳定的硅酸盐矿物,石英砂是石英经粉碎、筛选、酸洗、水洗、煅烧等工序制成的石英颗粒。我国一般通过石英砂的二氧化硅及三氧化二铁含量的不同对其进行细分,主要分为普通石英砂,精制石英砂和高纯石英砂。

普通石英砂:SiO

精制石英砂:SiO

高纯石英砂:SiO

高纯石英砂出口单价相差悬殊,其中美国、日本、韩国、德国等国主要出口高纯石英深加工产品,出口单价较高。而中国、西班牙等以出口高纯石英初级产品为主。尤其是对硅晶材料的需求越来越高,再度需要从高纯石英砂通过深度提纯,去除杂质,使 SiO

高纯石英砂的提纯,与天然石英砂以及脉石石英砂再生产石英砂提纯过程使用的酸洗工艺不一样,环境污染极为严重,也就是说酸洗生产石英砂是国家严格把控的。而高纯石英砂是对天然品位不高的石英砂通过磁选和酸式浮选得到的石英砂(一般在SiO

CN206970230U公开了一种高纯石英砂动态高温酸洗装置,包括反应釜,所述反应釜为双椎形,其外壁上包裹中空的热油夹套;该热油夹套通过导热油管与加热系统相连;所述反应釜的上下端分别设有能够开合的端盖,该端盖通过真空管与真空系统相连通,能够对所述反应釜内进行抽真空;所述反应釜的两侧设有旋转轴,分别连接两组旋转支撑单元,使该反应釜能够上下转动;所述真空管上设有若干快接头,便于拆卸后连接其他管道。工作过程为:首先将上端盖打开,装入待处理物料,然后根据物料特性,注入强酸溶液,如氢氟酸、盐酸等溶液,或强碱溶液,如氢氧化钠等溶液。同时开启加热系统,热油炉升温,控制导热油最高温度为200℃。盖上端盖,使反应釜旋转。根据产品要求,通过人工测定的方法,使导热油的温度在到达160℃之前任意选择某一特定温度进行恒温。恒温结束后,停止反应釜旋转。同时,关闭加热系统,并排除反应釜中的酸洗液。然后开启上端盖,并卸下下端盖上的真空管的快接头,再连接水管向反应釜内注入纯水。纯水由下至上经过物料后,从上端口溢出,使反应釜中的物料得到水洗。溢出的水溶液经由接水盘得到收集。该水洗过程直到清洗物料的水溶液达到中性为止。清洗完后,停止注水,并从注水口将物料中的游离水排除干净。然后,盖上端盖,使反应釜旋转,同时开启加热系统和真空系统,对反应釜进行加热和抽真空,对物料进行干燥。物料干燥后,打开端盖,放出物料,包装入库。

CN206970230U为江苏太平洋石英股份有限公司申请的有关高纯石英砂酸洗的工艺装置,该工艺装置虽然通过旋转反应釜实现了动态清洗,但是能耗太高,而且无法实现连续生产,更为重要的是酸洗液没有得到很好地再利用,也没有写明酸洗废液的处理方法,难以实现实际应用,可能会对环境产生危害。

CN112441590A公开了一种石英砂酸洗方法及装置,包括带有用于放置石英砂的腔体的酸洗床;所述酸洗床一侧设置有从腔体下方向石英砂底部输送酸液的酸洗装置和用于向腔体内输送压缩空气的供气装置。内部采用是气体分布装置,利用压缩空气通入酸液淹没的石英砂中促使酸床中鼓泡,形成的是整体的气液固混合状态,效率低,能耗大。且该装置只设有一个酸洗床,酸洗下来的酸洗液如果酸液的浓度很低,酸洗过程的推动就小,花费的时间就长,单位时间内的处理量就会减少,效率就会降低。如果酸洗液排放浓度过高,后续处理难度就会增加,费用也会增加。

CN215516658U公开了一种石英砂酸洗装置,包括酸洗网桶,所述酸洗网桶能够转动设于酸洗缸内;还包括托盘,所述托盘呈锥形固定在所述酸洗网桶下端,所述托盘下端通过第一轴承固定在酸洗缸内底壁上;所述托盘下端固接有与驱动装置输出端联动的传动杆;所述传动杆呈中空设置,传动杆内部空腔为第一导气腔,所述托盘内开设有第二导气腔,所述托盘开设有若干个冲击喷嘴,所述第一导气腔通过第二轴承与压缩空气管路连接。该实用新型声称其能够纵向、横向将石英砂充分翻涌混合,使其酸洗更加充分,提升酸洗效果。但实际上不适用于处理粒度在120目~40目之间的石英砂,因为网桶孔径无法做到小于120目,即使做到,强度也达不到要求,容易变形,无法实现支撑功能,且网孔小,容易堵塞,导致气体喷不进去。此外,该专利也无法实现酸洗后的固液分离。

此外,以上专利均为单个酸洗槽,无法实现连续化生产。如何在热力学上、动力学上以及过程经济学上相对优化,如何提高酸的利用率及酸洗效率,实现连续化生产是本申请要解决的技术问题。

发明内容

本发明的目的在于克服现有技术的不足之处,提供一种串联三相流酸洗高纯石英砂的集成工艺,射流三相流化床中的气体依靠自身的向上冲击力,在酸洗系统中形成气体、液体和固体三相流,由于特定的锥形结构,很容易使系统中的酸洗液和石英砂形成环流,不论是上升流,还是下降流,酸洗液与石英砂都会因两者的密度差异,形成相对的速度差,可以起到一定的擦洗作用,而且由于二者速度的差,有效地降低固液接触表面上的液膜浓度梯度,促进氢离子与杂质氧化物的化学反应,促进酸洗的效率;而环流替代了反应釜旋转的动态清洗方式,降低了能耗;多釜串联采用逆向酸洗,逐级提高石英砂纯度,提高硫酸溶液的酸洗效率;末级低浓度酸洗液经过反渗透分离装置获得高纯水,该高纯水用于新配酸洗液的配置用水,同时获得的浓水再利用,实现工艺的闭环。在热力学上、动力学上以及过程经济学上相对优化,效率高、酸液的利用率高,可以连续化生产。

本发明解决技术问题所采用的技术方案是:

本发明的第一方面是提供了一种串联三相流酸洗高纯石英砂的集成工艺方法,选用浮选后纯度为99.6-99.8%、粒度在120目~40目之间的石英砂,待洗石英砂依次进入第1级酸洗槽、第2级酸洗槽、第N级酸洗槽,最后从第N级酸洗槽排出,第1级酸洗槽内的石英砂纯度最低,第N级酸洗槽内的石英砂纯度最高;酸洗液依次进入第N级酸洗槽、第2级酸洗槽、第1级酸洗槽,第N级酸洗槽内酸洗液浓度最高,第1级酸洗槽内酸洗液浓度最低;酸洗液从第1级酸洗槽排出进入反渗透装置,反渗透分离后的纯水用于配置酸洗液,其中N大于等于3;

酸洗槽采用射流流化床,上部为圆筒型、下部为锥形,酸洗槽的底部连接进气管道,由进气管道导入压缩气体,气流形成向上的辐射流,在喷射口形成负压空间,石英砂和酸洗液被气流夹带,由下至上流动,形成气-固-液向上的混合流,周围的酸洗液和石英砂会依靠自身的重力向下流动,形成十分稳定的环流,酸洗液和石英砂一直在环流下流动。所述气为空气,所述固为石英砂,所述液为酸洗液。石英砂、酸洗液以及空气形成的是射流流化床技术,三相物质在射流作用下,形成的三相速度差最大,而且形成整体的环流,酸液与颗粒物有一个更好地接触和擦洗过程。

进一步地,酸洗液由酸洗槽底部出料管线排出,收集在贮槽内,再通过水泵打入下一级酸洗槽的顶部进液口。

进一步地,石英砂经过酸洗后由酸洗槽底部出料管线排出进入固液分离输送带,边输送边固液分离,酸洗液储存在贮槽中,固液分离后的石英砂输送到下一级酸洗槽的顶部进砂口。

进一步地,所述酸洗液为浓度为5~10wt%的硫酸溶液。

本发明的第二方面是提供了实现上述工艺方法的工艺装置,包括多个酸洗单元,分别为第一级酸洗单元、第二级酸洗单元、第N级酸洗单元,N大于等于3,每一级酸洗单元均包括:

酸洗槽,所述酸洗槽顶部具有进砂口和进液口,底部具有一出口,该出口连接两路管线,分别为进气管线和出料管线;

气泵,所述气泵安装在所述进气管线上;

固液分离输送带,所述固液分离输送带的进口连接所述酸洗槽的出料管线;

贮槽,所述贮槽安装在所述固液分离输送带的下方,所述贮槽具有出口;

水泵,所述水泵安装在所述贮槽的出口管线上;

第一级酸洗单元的酸洗槽进砂口与待酸洗石英砂原料输送管线连接,第一级酸洗单元的固液分离输送带的出口通过管线连接至第二级酸洗单元的酸洗槽的顶部进砂口,第二级酸洗单元的固液分离输送带的出口通过管线连接至第N级酸洗单元的酸洗槽的顶部进砂口;

第N级酸洗单元的酸洗槽进液口与新配酸洗液储罐通过酸洗液输送管线连接,第N级酸洗单元的水泵出口管线连接至第二级酸洗单元的酸洗槽进液口,第二级酸洗单元的水泵出口管线连接至第一级酸洗反应单元的酸洗槽进液口。

进一步地,还包括反渗透分离装置,所述反渗透分离装置的进口与第一级酸洗单元的水泵出口管线连接。

进一步地,多个酸洗单元横向并排布置,或者呈阶梯型布置,其中第一级酸洗单元在最上方,第N级酸洗单元在最下方。

本发明的优点和积极效果是:

1.本发明射流气体形成气体、液体和固体三相流,石英石在酸洗槽中形成环流,自上而下,然后在气流作用下,又自下而上,形成环流,加快了稀酸与石英砂的接触和石英砂之间的碰撞和摩擦,减少了固液表面的液膜传质阻力,促进氢离子与杂质氧化物的化学反应。替代了反应釜旋转的动态清洗方式,降低了能耗。

2.本发明采用逆向酸洗、多节酸洗联动系统,先采用低浓度酸与杂质含量相对高的石英砂混合,提高酸洗的推动力,逐级提高石英砂纯度,可以达到99.99%~99.999%。本发明可以有效利用酸洗液,可以实现节能减排,最大化地利用酸液对石英砂的有效作用。

3.本发明反渗透分离后的纯水可以直接回用于本系统,配置稀硫酸溶液。

附图说明

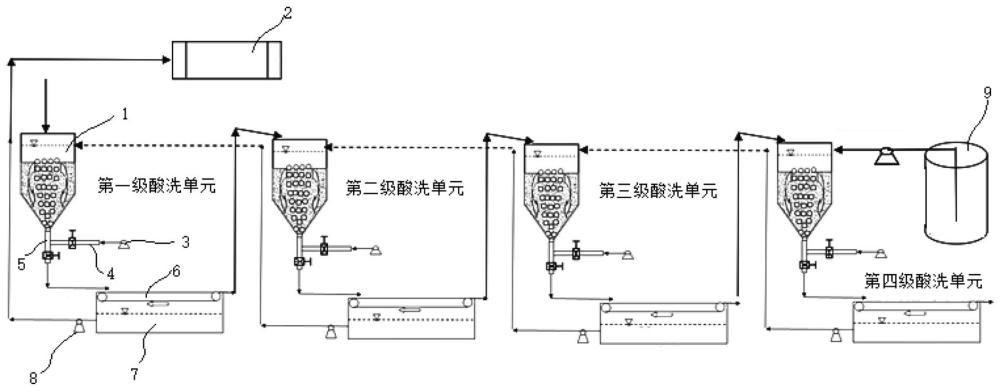

图1为根据本发明实施例的串联三相流酸洗高纯石英砂的集成工艺流程示意图。

图中标号:1为酸洗槽,2为反渗透分离装置,3为气泵,4为进气管线,5为出料管线,6为固液分离输送带,7为贮槽,8为水泵,9为新配酸洗液储罐。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

需要指出的是,除非另有指明,本申请使用的所有技术和科学术语具有与本申请所属技术领域的普通技术人员通常理解的相同含义。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

本发明串联三相流酸洗高纯石英砂的集成工艺,如图1所示,包括多个酸洗单元,分别为第一级酸洗单元、第二级酸洗单元、第N级酸洗单元,N大于等于3,每一级酸洗单元均包括:酸洗槽1,气泵3,固液分离输送带6,贮槽7,水泵8,所述酸洗槽1上部为圆筒形,下部为锥形,所述酸洗槽1顶部具有进砂口和进液口,底部具有一出口,该出口连接两路管线,分别为进气管线4和出料管线5;所述气泵3安装在所述进气管线4上;所述固液分离输送带6的进口连接所述酸洗槽1的出料管线5;所述贮槽7安装在所述固液分离输送带6的下方,所述贮槽7具有出口;所述水泵8安装在所述贮槽7的出口管线上。

多个酸洗单元可以如图1所示的横向并排布置,或者呈阶梯型布置,第一级酸洗单元在最上方,第N级酸洗单元在最下方,进一步降低能耗。

第一级酸洗单元的酸洗槽进砂口与待酸洗石英砂原料输送管线连接,第一级酸洗单元的固液分离输送带的出口通过管线连接至第二级酸洗单元的酸洗槽的顶部进砂口,第二级酸洗单元的固液分离输送带的出口通过管线连接至第N级酸洗单元的酸洗槽的顶部进砂口;

第N级酸洗单元的酸洗槽进液口与新配酸洗液储罐9通过酸洗液输送管线连接,第N级酸洗单元的水泵出口管线连接至第二级酸洗单元的酸洗槽进液口,第二级酸洗单元的水泵出口管线连接至第一级酸洗反应单元的酸洗槽进液口。

还包括反渗透分离装置2,所述反渗透分离装置2的进口与第一级酸洗单元的水泵出口管线连接。

新配酸洗液注入到第N级酸洗单元的酸洗槽,清洗后的酸洗液由酸洗槽底部出料管线排出,收集在贮槽内,再通过水泵打入第二级酸洗单元的酸洗槽,在第二级酸洗槽内使用后打入第一级酸洗单元的酸洗槽,其中第N级酸洗单元的酸洗槽内酸洗液浓度最高,第一级酸洗单元的酸洗槽内酸洗液浓度最低;

待酸洗的石英砂原料投入第一级酸洗单元的酸洗槽,经过酸洗后由酸洗槽底部出料管线排出进入固液分离输送带,边输送边固液分离,酸洗液储存在贮槽中,经过第一级酸洗后石英砂依次进入第二级酸洗单元、第N级酸洗单元的酸洗槽完成酸洗,从第N级酸洗单元的固液分离输送带排出装置,其中第一级酸洗单元的酸洗槽内的石英砂纯度最低,第N级酸洗单元的酸洗槽内的石英砂纯度最高。

在每一级酸洗单元的酸洗槽清洗过程中均打开气泵,向酸洗槽内通入压缩空气,形成气体、液体和固体三相流,使石英砂在酸洗槽中形成环流。

从第一级酸洗单元的水泵抽出的酸洗液进入反渗透分离装置2,获得高纯水,该高纯水用于新配酸洗液的配置用水,同时获得的浓水再利用。

优选地,所述酸洗液为浓度为5~10wt%的硫酸溶液。

本发明四步串联三相流酸洗石英砂提纯创新工艺,每一级酸洗单元,都是一个相对独立的酸洗装置,整个由四个相同的单元串联而成;酸洗槽上部为圆筒型,下部为锥形,不同纯度的石英砂置于酸洗槽后,放入稀硫酸溶液,液面高于石英砂,然后由底部曝气,气流形成向上的辐射流,在喷射口形成负压空间,石英砂和稀酸很容易顺势被气流夹带,由下至上流动,形成气-固-液向上的混合流,并且气体的速度>液体速度>固体速度,液固表面的液膜因速度差变薄,颗粒之间也会相互碰撞、摩擦,水膜中的氢离子和金属离子的传质阻力变小,石英砂不断与稀酸溶液接触,加速了氢离子对金属氧化物的解离,促进稀酸与石英砂表面的杂质的化学反应,如化学反应方程式(1)所示那样,式中 M 表示为金属,杂质金属氧化物在氢离子的作用下,转变为金属离子和水。

H

(M

为了提高酸洗去除杂质的效率,有效利用硫酸,本工艺采用四步法的三相流酸洗过程,逐级提高石英砂的纯度,具体操作步骤如下:

[1] 由浮选而来的石英砂,其SiO

[2] 稳定后,打开气泵,形成射流,底部的固液随气流自下而上快速上升,由于气体速度、液体速度以及固体颗粒速度不同,加速了石英砂与固体颗粒的接触,以及颗粒之间的碰撞和摩擦几率,促进酸洗效果,在不断的气流作用下,石英砂形成有序的环流,自上而下,然后随气流和液体,在气流的夹带下,又自下而上运动,周而复始,石英砂将会不断与稀酸溶液形成动态接触,固液之间的液膜变薄,在湍流的作用下,并且不断更新,促进氢离子与石英砂表面杂质氧化物的化学反应,使杂质氧化物转化为金属离子而脱离石英砂,进入溶液中,从而实现酸洗提纯的目的。

[3] 经过一段酸洗时间后,关闭气泵,开启放料阀门,开启贮槽上部的固液分离输送带,一边沥水,一边向前输送, 最后输送到第二级酸洗单元的酸洗槽内。

[4] C1H

[5] 四个酸洗单元同步进行,第一级酸洗单元酸洗后SiO

[6] 接着,将第四级酸洗单元贮放的浓度为 C4H

[7] 第四级酸洗单元酸洗槽的酸溶液(C0H

C0H

C4SiO

整个系统硫酸稀溶液原液的浓度最大,与四步酸洗中第三级酸洗单元酸洗后的石英砂,纯度为 99.994%,杂质氧化物含量只有0.006%,进行作用,其推动力要比单个酸洗槽更大,更容易获得高纯度的石英砂,前面几个相当于酸洗提纯的预处理,充分利用前段酸洗的溶液,与杂质浓度相对较高的石英砂作用,并且在气体射流作用下,促进了石英砂与稀酸溶液的接触以及颗粒物之间的摩擦,减少了液膜中的传质阻力,加快了反应(1)的速度。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种方便去除杂质的高纯石英砂的循环酸洗方法

- 多步联动三相流酸洗石英砂提纯工艺方法及装置

- 一种高纯石英砂酸洗提纯工艺的改进方法