汽车生产线数据管理系统以及方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于数据管理技术领域,尤其涉及汽车生产线数据管理系统以及方法。

背景技术

汽车生产线,为生产汽车流水作业生产线,其作业线工序有焊接、冲压、涂装、动力总成等。汽车生产线中,除了汽车的总装生产线,汽车配件的生产线更加丰富。

汽车摄像头生产线,是十分复杂的汽车配件生产线。

现有技术中,摄像头的中心点检测,需要依照工作人员手动粘贴的基板进行对比检测,基板粘贴通常在产品试制时进行,由于试制生产线与正式的生产线之间具有误差,不同的生产线之间也具有误差,导致粘贴的基板准确性不高,无法进行精确的检测验证。

发明内容

本发明实施例的目的在于提供汽车生产线数据管理系统以及方法,旨在解决背景技术中提出的问题。

为实现上述目的,本发明实施例提供如下技术方案:

汽车生产线数据管理方法,所述方法具体包括以下步骤:

确定目标部件和对应的目标标准件,在标准台位对所述目标标准件进行标准标定,获取标准中心数据;

在开始生产前,在产线台位对所述目标标准件进行产线标定,获取产线中心数据;

基于所述标准中心数据,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据;

在开始生产后,基于所述目标中心数据,在产线台位对所述目标部件进行产线验证与记录,生成验证记录数据;

对所述验证记录数据进行验证连续异常判断,在具有验证连续异常时,标记多个连续异常部件,在标准台位进行标准验证。

作为本发明实施例技术方案进一步的限定,所述确定目标部件和对应的目标标准件,在标准台位对所述目标标准件进行标准标定,获取标准中心数据具体包括以下步骤:

获取汽车部件生产的生产规划信息;

对所述生产规划信息进行分析,确定目标部件和对应的目标标准件;

在标准台位对所述目标标准件进行标准标定,获取标准标定图像;

对所述标准标定图像进行中心识别,获取标准中心数据。

作为本发明实施例技术方案进一步的限定,所述在开始生产前,在产线台位对所述目标标准件进行产线标定,获取产线中心数据具体包括以下步骤:

在开始生产前,确定汽车部件生产的产线台位;

在所述产线台位,对所述目标标准件进行产线标定,得到产线标定图像;

对所述产线标定图像进行中心识别,获取产线中心数据。

作为本发明实施例技术方案进一步的限定,所述基于所述标准中心数据,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据具体包括以下步骤:

获取所述目标标准件对应的合格误差数据;

根据所述标准中心数据,构建标准坐标系;

在所述标准坐标系中,标记所述合格误差数据对应的标准误差边界;

基于所述标准误差边界,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据。

作为本发明实施例技术方案进一步的限定,所述基于所述标准误差边界,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据具体包括以下步骤:

在所述标准坐标系中,标记所述产线中心数据对应的产线中心点;

将所述产线中心点与所述标准误差边界进行投影重合,生成对应的投影重合图像;

对所述投影重合图像进行识别,判断所述产线中心点是否位于所述标准误差边界内;

在所述产线中心点位于所述标准误差边界内时,判定所述产线中心数据合格,并标记为目标中心数据。

作为本发明实施例技术方案进一步的限定,所述在开始生产后,基于所述目标中心数据,在产线台位对所述目标部件进行产线验证与记录,生成验证记录数据具体包括以下步骤:

在开始生产后,根据所述目标中心数据,构建目标坐标系;

在产线台位,通过所述目标坐标系,对所述目标部件进行产线验证;

获取产线验证对应的验证结果信息;

对所述验证结果信息进行更新记录,生成验证记录数据。

作为本发明实施例技术方案进一步的限定,所述对所述验证记录数据进行验证连续异常判断,在具有验证连续异常时,标记多个连续异常部件,在标准台位进行标准验证具体包括以下步骤:

对所述验证记录数据进行验证连续异常判断;

在具有验证连续异常时,确定连续异常数量;

将所述连续异常数量与预设的标准连续数量进行比较;

在所述连续异常数量大于标准连续数量时,标记多个连续异常部件,在标准台位进行标准验证。

汽车生产线数据管理系统,所述系统包括标准标定处理单元、产线标定处理单元、合格判断处理单元、部件验证记录单元和连续异常处理单元,其中:

标准标定处理单元,用于确定目标部件和对应的目标标准件,在标准台位对所述目标标准件进行标准标定,获取标准中心数据;

产线标定处理单元,用于在开始生产前,在产线台位对所述目标标准件进行产线标定,获取产线中心数据;

合格判断处理单元,用于基于所述标准中心数据,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据;

部件验证记录单元,用于在开始生产后,基于所述目标中心数据,在产线台位对所述目标部件进行产线验证与记录,生成验证记录数据;

连续异常处理单元,用于对所述验证记录数据进行验证连续异常判断,在具有验证连续异常时,标记多个连续异常部件,在标准台位进行标准验证。

作为本发明实施例技术方案进一步的限定,所述标准标定处理单元具体包括:

规划获取模块,用于获取汽车部件生产的生产规划信息;

规划分析模块,用于对所述生产规划信息进行分析,确定目标部件和对应的目标标准件;

标准标定模块,用于在标准台位对所述目标标准件进行标准标定,获取标准标定图像;

中心识别模块,用于对所述标准标定图像进行中心识别,获取标准中心数据。

作为本发明实施例技术方案进一步的限定,所述合格判断处理单元具体包括:

误差数据获取模块,用于获取所述目标标准件对应的合格误差数据;

坐标系构建模块,用于根据所述标准中心数据,构建标准坐标系;

边界标记模块,用于在所述标准坐标系中,标记所述合格误差数据对应的标准误差边界;

合格判断模块,用于基于所述标准误差边界,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据。

与现有技术相比,本发明的有益效果是:

(1)本发明首先在标准台位对目标标准件进行标准标定,获取标准中心数据,然后在产线台位进行产线标定,获取产线中心数据,进行合格判断之后,将合格的产线中心数据标记为目标中心数据,进而基于目标中心数据,进行产线验证与记录,实现中心的自动标定与验证,无需手动粘贴基板,且能够消除标定误差,从而进行精确的检测验证;

(2)本发明能够对验证记录数据进行验证连续异常判断,并在具有验证连续异常时,标记多个连续异常部件,在标准台位进行标准验证,实现自动的连续异常判断与标准验证处理,能够及时发现产线台位的问题,避免因为产品验证错误造成更大的损失。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例。

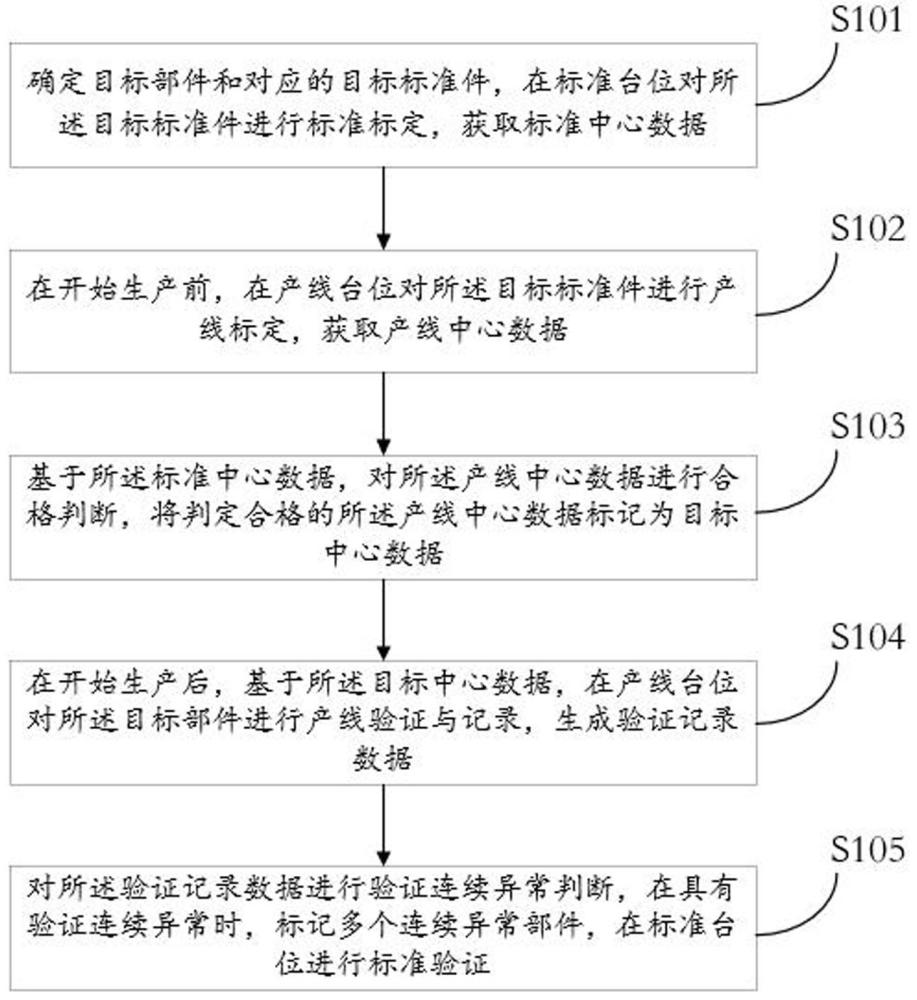

图1示出了本发明实施例提供的方法的流程图。

图2示出了本发明实施例提供的方法中目标标准件标准标定的流程图。

图3示出了本发明实施例提供的方法中目标标准件产线标定的流程图。

图4示出了本发明实施例提供的方法中产线中心数据合格判断的流程图。

图5示出了本发明实施例提供的方法中目标中心数据标记的流程图。

图6示出了本发明实施例提供的方法中进行产线验证与记录的流程图。

图7示出了本发明实施例提供的方法中验证连续异常处理的流程图。

图8示出了本发明实施例提供的系统的应用架构图。

图9示出了本发明实施例提供的系统中标准标定处理单元的结构框图。

图10示出了本发明实施例提供的系统中合格判断处理单元的结构框图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

可以理解的是,现有技术中,摄像头的中心点检测,需要依照工作人员手动粘贴的基板进行对比检测,基板粘贴通常在产品试制时进行,由于试制生产线与正式的生产线之间具有误差,不同的生产线之间也具有误差,导致粘贴的基板准确性不高,无法进行精确的检测验证。

为解决上述问题,本发明实施例通过确定目标部件和目标标准件,在标准台位对目标标准件进行标准标定,获取标准中心数据;在产线台位对目标标准件进行产线标定,获取产线中心数据;将判定合格的产线中心数据标记为目标中心数据;在产线台位对目标部件进行产线验证与记录,生成验证记录数据;在具有验证连续异常时,标记多个连续异常部件,在标准台位进行标准验证。能够在标准台位对目标标准件进行标准标定,在产线台位进行产线标定的合格判断,标记合格的目标中心数据,进而基于目标中心数据,进行产线验证与记录,实现中心的自动标定与验证,无需手动粘贴基板,且能够消除标定误差,从而进行精确的检测验证。

图1示出了本发明实施例提供的方法的流程图。

具体的,在本发明提供的一个优选实施方式中,汽车生产线数据管理方法,所述方法具体包括以下步骤:

步骤S101,确定目标部件和对应的目标标准件,在标准台位对所述目标标准件进行标准标定,获取标准中心数据。

在本发明实施例中,在一个型号的汽车摄像头完成设计以后,需要进行汽车摄像头的试制,并在进行正式的试制与生产之前,进行相关规划,并发布汽车部件生产的生产规划信息,通过接收发布的生产规划信息,对生产规划信息进行对象识别,提取汽车摄像头的型号,确定目标部件和对应的目标标准件,进而在试制的过程中,首先将目标标准件在标准台位上进行标准标定,目标标准件在标准台位上被正确的夹持之后,与目标标准件进行连接,获取目标标准件在标准台位上拍摄的标准标定图像,再对标准标定图像进行中心识别,获取目标标准件对应的标准中心数据。

可以理解的是,目标部件,是待试制和生产的某型号的汽车摄像头,其中心点需要检测;目标标准件,是某型号的汽车摄像头的标准件,其中心点完全满足设计需求。

具体的,图2示出了本发明实施例提供的方法中目标标准件标准标定的流程图。

其中,在本发明提供的优选实施方式中,所述确定目标部件和对应的目标标准件,在标准台位对所述目标标准件进行标准标定,获取标准中心数据具体包括以下步骤:

步骤S1011,获取汽车部件生产的生产规划信息。

步骤S1012,对所述生产规划信息进行分析,确定目标部件和对应的目标标准件。

步骤S1013,在标准台位对所述目标标准件进行标准标定,获取标准标定图像。

步骤S1014,对所述标准标定图像进行中心识别,获取标准中心数据。

进一步的,所述汽车生产线数据管理方法还包括以下步骤:

步骤S102,在开始生产前,在产线台位对所述目标标准件进行产线标定,获取产线中心数据。

在本发明实施例中,在试制完成之后,需要进行目标部件的正式生产,并在开始生产前,确定对目标部件进行生产的产线台位,将目标标准件在产线台位上进行正确的夹持之后,开始进行产线标定,通过与目标标准件进行连接,获取目标标准件在产线台位上拍摄的产线标定图像,再对产线标定图像进行中心识别,获取目标标准件对应的产线中心数据。

具体的,图3示出了本发明实施例提供的方法中目标标准件产线标定的流程图。

其中,在本发明提供的优选实施方式中,所述在开始生产前,在产线台位对所述目标标准件进行产线标定,获取产线中心数据具体包括以下步骤:

步骤S1021,在开始生产前,确定汽车部件生产的产线台位。

步骤S1022,在所述产线台位,对所述目标标准件进行产线标定,得到产线标定图像。

步骤S1023,对所述产线标定图像进行中心识别,获取产线中心数据。

进一步的,所述汽车生产线数据管理方法还包括以下步骤:

步骤S103,基于所述标准中心数据,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据。

在本发明实施例中,按照目标标准件的拍摄广角、目标标准件的拍摄距离以及产线台位与标准台位之间的定位误差,确定合格误差数据,且根据标准中心数据,以相应的拍摄中心点为坐标原点,构建标准坐标系,进而在标准坐标系中,按照合格误差数据对应的误差方向和误差距离,进行标准误差边界的标记,再在标准坐标系中,确定并标记产线中心数据对应的产线中心点,通过将产线中心点与标准误差边界进行投影重合,生成对应的投影重合图像,再对投影重合图像进行识别,判断投影重合图像中的产线中心点是否位于标准误差边界内,其中,产线中心点位于标准误差边界内时,判定产线中心数据合格,并将其标记为目标中心数据;在产线中心点不位于标准误差边界内时,判定产线中心数据不合格。

具体的,图4示出了本发明实施例提供的方法中产线中心数据合格判断的流程图。

其中,在本发明提供的优选实施方式中,所述基于所述标准中心数据,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据具体包括以下步骤:

步骤S1031,获取所述目标标准件对应的合格误差数据。

步骤S1032,根据所述标准中心数据,构建标准坐标系。

步骤S1033,在所述标准坐标系中,标记所述合格误差数据对应的标准误差边界。

步骤S1034,基于所述标准误差边界,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据。

具体的,图5示出了本发明实施例提供的方法中目标中心数据标记的流程图。

其中,在本发明提供的优选实施方式中,所述基于所述标准误差边界,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据具体包括以下步骤:

步骤S10341,在所述标准坐标系中,标记所述产线中心数据对应的产线中心点。

步骤S10342,将所述产线中心点与所述标准误差边界进行投影重合,生成对应的投影重合图像。

步骤S10343,对所述投影重合图像进行识别,判断所述产线中心点是否位于所述标准误差边界内。

步骤S10344,在所述产线中心点位于所述标准误差边界内时,判定所述产线中心数据合格,并标记为目标中心数据。

进一步的,所述汽车生产线数据管理方法还包括以下步骤:

步骤S104,在开始生产后,基于所述目标中心数据,在产线台位对所述目标部件进行产线验证与记录,生成验证记录数据。

在本发明实施例中,在产线中心数据合格的情况下,开始进行目标部件的正式生产,根据目标中心数据,以相应的拍摄中心点为坐标原点,构建目标坐标系,进而在产线台位上进行目标部件生产的中心点验证时,以目标坐标系为基准,对目标部件进行产线验证,判断目标部件拍摄的中心点是否与目标坐标系的原点重合,若重合,则验证成功;若不重合,则验证失败,进而生成对应的验证结果信息(验证结果信息,为验证成功或验证失败),且对验证结果信息进行更新记录,生成验证记录数据。

具体的,图6示出了本发明实施例提供的方法中进行产线验证与记录的流程图。

其中,在本发明提供的优选实施方式中,所述在开始生产后,基于所述目标中心数据,在产线台位对所述目标部件进行产线验证与记录,生成验证记录数据具体包括以下步骤:

步骤S1041,在开始生产后,根据所述目标中心数据,构建目标坐标系。

步骤S1042,在产线台位,通过所述目标坐标系,对所述目标部件进行产线验证。

步骤S1043,获取产线验证对应的验证结果信息。

步骤S1044,对所述验证结果信息进行更新记录,生成验证记录数据。

进一步的,所述汽车生产线数据管理方法还包括以下步骤:

步骤S105,对所述验证记录数据进行验证连续异常判断,在具有验证连续异常时,标记多个连续异常部件,在标准台位进行标准验证。

在本发明实施例中,通过对验证记录数据进行实时分析,判断是否具有连续的验证异常,并在具有连续的验证异常时,更新确定连续异常数量,通过将连续异常数量与预设的标准连续数量进行比较,判断连续异常数量是否大于预设的标准连续数量,在连续异常数量大于标准连续数量时,判定产线台位可能具有设备异常,通过将连续异常数量对应的目标部件标记为连续异常部件,在标准台位上对连续异常部件进行标准验证,若多个连续异常部件的标准验证均通过,则表明多个连续异常部件为正常部件,此时判定产线台位具有设备异常;若多个连续异常部件的标准验证均不通过,则表明多个连续异常部件确实为异常部件,此时判定产线台位正常。

具体的,图7示出了本发明实施例提供的方法中验证连续异常处理的流程图。

其中,在本发明提供的优选实施方式中,所述对所述验证记录数据进行验证连续异常判断,在具有验证连续异常时,标记多个连续异常部件,在标准台位进行标准验证具体包括以下步骤:

步骤S1051,对所述验证记录数据进行验证连续异常判断。

步骤S1052,在具有验证连续异常时,确定连续异常数量。

步骤S1053,将所述连续异常数量与预设的标准连续数量进行比较。

步骤S1054,在所述连续异常数量大于标准连续数量时,标记多个连续异常部件,在标准台位进行标准验证。

进一步的,图8示出了本发明实施例提供的系统的应用架构图。

其中,在本发明提供的又一个优选实施方式中,汽车生产线数据管理系统,包括:

标准标定处理单元101,用于确定目标部件和对应的目标标准件,在标准台位对所述目标标准件进行标准标定,获取标准中心数据。

在本发明实施例中,在一个型号的汽车摄像头完成设计以后,需要进行汽车摄像头的试制,并在进行正式的试制与生产之前,进行相关规划,并发布汽车部件生产的生产规划信息,标准标定处理单元101通过接收发布的生产规划信息,对生产规划信息进行对象识别,提取汽车摄像头的型号,确定目标部件和对应的目标标准件,进而在试制的过程中,首先将目标标准件在标准台位上进行标准标定,目标标准件在标准台位上被正确的夹持之后,与目标标准件进行连接,获取目标标准件在标准台位上拍摄的标准标定图像,再对标准标定图像进行中心识别,获取目标标准件对应的标准中心数据。

具体的,图9示出了本发明实施例提供的系统中标准标定处理单元101的结构框图。

其中,在本发明提供的优选实施方式中,所述标准标定处理单元101具体包括:

规划获取模块1011,用于获取汽车部件生产的生产规划信息。

规划分析模块1012,用于对所述生产规划信息进行分析,确定目标部件和对应的目标标准件。

标准标定模块1013,用于在标准台位对所述目标标准件进行标准标定,获取标准标定图像。

中心识别模块1014,用于对所述标准标定图像进行中心识别,获取标准中心数据。

进一步的,所述汽车生产线数据管理系统还包括:

产线标定处理单元102,用于在开始生产前,在产线台位对所述目标标准件进行产线标定,获取产线中心数据。

在本发明实施例中,在试制完成之后,需要进行目标部件的正式生产,并在开始生产前,确定对目标部件进行生产的产线台位,将目标标准件在产线台位上进行正确的夹持之后,产线标定处理单元102开始进行产线标定,通过与目标标准件进行连接,获取目标标准件在产线台位上拍摄的产线标定图像,再对产线标定图像进行中心识别,获取目标标准件对应的产线中心数据。

合格判断处理单元103,用于基于所述标准中心数据,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据。

在本发明实施例中,合格判断处理单元103按照目标标准件的拍摄广角、目标标准件的拍摄距离以及产线台位与标准台位之间的定位误差,确定合格误差数据,且根据标准中心数据,以相应的拍摄中心点为坐标原点,构建标准坐标系,进而在标准坐标系中,按照合格误差数据对应的误差方向和误差距离,进行标准误差边界的标记,再在标准坐标系中,确定并标记产线中心数据对应的产线中心点,通过将产线中心点与标准误差边界进行投影重合,生成对应的投影重合图像,再对投影重合图像进行识别,判断投影重合图像中的产线中心点是否位于标准误差边界内,其中,产线中心点位于标准误差边界内时,判定产线中心数据合格,并将其标记为目标中心数据;在产线中心点不位于标准误差边界内时,判定产线中心数据不合格。

具体的,图10示出了本发明实施例提供的系统中合格判断处理单元103的结构框图。

其中,在本发明提供的优选实施方式中,所述合格判断处理单元103具体包括:

误差数据获取模块1031,用于获取所述目标标准件对应的合格误差数据。

坐标系构建模块1032,用于根据所述标准中心数据,构建标准坐标系。

边界标记模块1033,用于在所述标准坐标系中,标记所述合格误差数据对应的标准误差边界。

合格判断模块1034,用于基于所述标准误差边界,对所述产线中心数据进行合格判断,将判定合格的所述产线中心数据标记为目标中心数据。

进一步的,所述汽车生产线数据管理系统还包括:

部件验证记录单元104,用于在开始生产后,基于所述目标中心数据,在产线台位对所述目标部件进行产线验证与记录,生成验证记录数据。

在本发明实施例中,在产线中心数据合格的情况下,部件验证记录单元104开始进行目标部件的正式生产,根据目标中心数据,以相应的拍摄中心点为坐标原点,构建目标坐标系,进而在产线台位上进行目标部件生产的中心点验证时,以目标坐标系为基准,对目标部件进行产线验证,判断目标部件拍摄的中心点是否与目标坐标系的原点重合,若重合,则验证成功;若不重合,则验证失败,进而生成对应的验证结果信息(验证结果信息,为验证成功或验证失败),且对验证结果信息进行更新记录,生成验证记录数据。

连续异常处理单元105,用于对所述验证记录数据进行验证连续异常判断,在具有验证连续异常时,标记多个连续异常部件,在标准台位进行标准验证。

在本发明实施例中,连续异常处理单元105通过对验证记录数据进行实时分析,判断是否具有连续的验证异常,并在具有连续的验证异常时,更新确定连续异常数量,通过将连续异常数量与预设的标准连续数量进行比较,判断连续异常数量是否大于预设的标准连续数量,在连续异常数量大于标准连续数量时,判定产线台位可能具有设备异常,通过将连续异常数量对应的目标部件标记为连续异常部件,在标准台位上对连续异常部件进行标准验证,若多个连续异常部件的标准验证均通过,则表明多个连续异常部件为正常部件,此时判定产线台位具有设备异常;若多个连续异常部件的标准验证均不通过,则表明多个连续异常部件确实为异常部件,此时判定产线台位正常。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种钢化生产线自动扫描数据化管理系统及管理方法

- 汽车生产线数据管理系统以及方法

- 汽车生产线多源数据提取管理系统